Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Раздел 1, Строительное материаловедение 5 страница

|

|

В зависимости от природы армирующих волокон различают следующие композиты, например, на полимерной матрице: стеклопластики, углепластики, боропластики, органопластики и т.д. То же и на других матрицах.

Различают композиты и от способов армирования: компактно- образованные из слоев, армированных параллельно-непрерывными волокнами, армированные тканями с хаотическим и пространственным армированием.

В зависимости от вида армирования композиты могут быть разделены на две группы: дисперсно-упрочненные и волокнистые, которые отличаются структурой и механизмом образования высокой прочности.

Дисперсно-упрочненные композиты представляют собой материал, в матрице которого равномерно распределены мелкодисперсные частицы, оптимальное их содержание 2-4%. Но эффект упрочнения связан с размерами частиц и их сближением, т.е. концентрацией. Например, при упрочнении мелкими частицами d - 0, 001-0, 1 мкм объемная концентрация может доходить до 15%; при частицах более 1, 0 мкм объемная концентрация может быть 25% и более. При этом повышается прочность, твердость, теплостойкость, сохраняется эластичность (например, матрица - битум, каучук, полимер; упрочняющие частицы - мел, слюда, углерод, кремнезем, известняк). В таких материалах при нагружении всю нагрузку воспринимает матрица.

В волокнистых композитах высокопрочные волокна воспринимают основные напряжения при внешних нагрузках и обеспечивают жесткость и прочность композита. Особенность волокнистой композиционной структуры заключается в равномерном распределении волокон в пластичной матрице, объемная доля их может достигать 75% и более.

Армирующие волокна должны удовлетворять комплексу эксплуатационных и технологических требований. К первым относятся требования по прочности, жесткости, плотности, стабильности свойств в определенном температурном интервале, химической стойкости и т.п.

Теоретическая прочность материалов возрастает с увеличением модуля упругости и поверхностной энергии вещества и падает с увеличением расстояния между соседними атомными плоскостями (см. табл. 1.3 и формулу (1.28)).

Таким образом, высокопрочные твердые тела должны иметь высокие модули упругости и поверхностную энергию и возможно большее число атомов в единице объема. Этим требованиям удовлетворяют бериллий, бор, углерод, азот, кислород, алюминий и кремний. Наиболее прочные материалы всегда содержат один из этих элементов, а зачастую состоят только из этих элементов.

При создании волокнистых композитов применяются высокопрочные стеклянные, углеродные, борные и органические волокна, металлические проволоки, а также волокна и нитевидные кристаллы ряда карбидов, оксидов, нитридов и других соединений. Арматурные компоненты в композитах применяются в виде моноволокон, нитей, проволок, жгутов, сеток, тканей, лент, холстов.

К технологическим требованиям относятся такие, которые дают возможность создания высокопроизводительного процесса изготовления изделий на их основе. Важным требованием также является совместимость волокон с материалом матрицы, т.е. возможность достижения прочной связи волокно-матрица при сохранении исходных значений механических свойств компонентов.

Зависимости между деформациями и напряжениями различны в изотропных и анизотропных материалах. В изотропном упругом теле главные оси напряжений и деформаций совпадают, в анизотропном - нет. Если упрочнитель представляет собой уложенную в определенном порядке систему волокон, то модули упругости композита в различных направлениях могут существенно различаться. В таких анизотропных телах каждая компонента (матрица и упрочнитель) деформированного состояния зависит от каждой из компонент напряженного состояния. Следовательно, в анизотропном теле главные оси напряженного и деформированного состояний не совпадают.

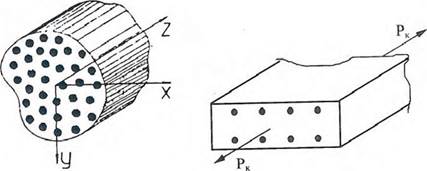

Композиты с однонаправленной укладкой волокна называются монотропными (рис. 2.1). В монотропных композитах модули упругости и коэффициенты Пуассона имеют различные значения в направлении осей. Наиболее характерным видом анизотропии для композитов является ортотропия, обладающая симметрией относительно трех взаимно перпендикулярных плоскостей. Здесь, в зависимости от монотропии, оси X и Y неравномерны.

Рис. 2.1. Монотропный Рис. 2.2. Расчетная схема простой композит модели композита

Рис. 2.1. Монотропный Рис. 2.2. Расчетная схема простой композит модели композита

|

Матричные материалы. Матрица обеспечивает монолитность композита, фиксирует форму изделия и взаимное расположение армирующих волокон, распределяет действующие напряжения по объему материала, обеспечивая равномерную нагрузку на волокна и ее перераспределение при разрушении частиц волокон. Материал матрицы определяет метод изготовления изделий, возможность выполнения конструкций заданных габаритов и формы, а также параметры технических процессов и т.д. Требования, предъявляемые к матрицам, можно разделить на эксплуатационные и технологические. К эксплуатационным относятся требования, связанные с механическими и физико-химическими свойствами материала матрицы, обеспечивающими работоспособность композиции при действии различных эксплуатационных факторов. Технологические требования определяются процессами получения композита, т.е. совмещения армирующих волокон с матрицей и окончательного формирования изделия.

Целью технологических операций является обеспечение равномерного распределения волокон в матрице (без касания между собой) при заданном их объемном содержании; максимально возможное сохранение свойств волокон, главное - прочности; создание достаточно надежного взаимодействия на границе волокно-матрица.

Границы раздела. В первую очередь адгезионное (склеивающее) взаимодействие волокна и матрицы определяют уровень свойств композитов и их работу при эксплуатации. Локальные напряжения в композите достигают максимальных значений вблизи или непосредственно на границе раздела, где обычно и начинается разрушение материала. Граница раздела должна обеспечивать эффективную передачу нагрузки от матрицы на волокна. Адгезионная связь по границе раздела не должна разрушаться под действием термических и усадочных напряжений, вследствие различия в температурном коэффициенте линейного расширения матрицы и волокна или в результате химической усадки связующего при его отвердении. Защита волокон от внешнего воздействия также в значительной степени определяется адгезионным взаимодействием по границе раздела.

§ 3. Оценка матрицы и упрочнителя в формировании

свойств композита

В дисперсно-упрочненных композитах частицы начинают оказывать упрочняющее действие тогда, когда они ограничивают деформацию матрицы посредством механического стеснения. Это есть функция отношения расстояния между частицами к их диаметру, а также упругих характеристик матрицы и частиц. Обычно модуль упругости композита Ек, матрица которого VM упрочнена частицами V4, имеет меньшую величину, чем это следует по правилу смесей: "

EK = EMVM + E4V4. (2.1)

Это уравнение дает данные, выраженные в виде относительной доли предельного модуля упругости. Поскольку модули упругости упрочненного частицами композита должны удовлетворять следующему соотношению (равенство напряжений в компонентах):

EK = EME4/VME4+V4EM. (2.2)

всякое положительное отклонение от этого уравнения должно означать стеснение матрицы, т.е. упрочняющее действие частиц.

В волокнистых композитах, как указывалось выше, включается два компонента - волокна и матрица, что дает высокую прочность на растяжение и изгиб. В этом убедимся, анализируя прочность волокнистого композита с помощью простой модели: выделенного из композита параллелепипеда объемом, равным единице, армированного волокнами, расположенными параллельно (рис.2.2).

Содержание волокна VB и матрицы VM дано в долях от объема композита, принятого за единицу, следовательно:

У в + v, u = 1; VM = 1-VB. (2.3)

Осевое растягивающее усилие Рк, воспринимаемое композитом, распределяется между двумя компонентами: волокном Рв и матрицей Рм:

РК=РВ + РМ. (2.4)

Переходя к напряжениям, получим распределение напряжения в композите (при /= 1)

a, = aBVB + (7M(l-VB). (2.5)

В пределах упругой работы материала, согласно закону Гука,

ак = SgEgVд + SMEU (1 - Vд). (2.6)

| (2.7) |

| 0 3 1 1» [4] й з о t> t: § || Л S 5 « S* I 10 * I о £ |

| 30 |

| О 0, 5 I Объемная концентрация волокна Рис. 2.3. График зависимости прочности на растяжение волокнистого композита / - от объемной концентрации волокна; 2 - доля прочности, вносимая матрицей |

Композит работает, как единый материал, т.е. отсутствует проскальзывание волокна в матрице, поэтому относительные деформации композита sKs волокна ев и матрицы еи равны между собой:

£ в ~£ м ~ £

Учитывая условие цельности композита, получим уравнение прочности волокнистого композита RK в следующей форме:

RK = [EBVB + EM(1-VB)] £ . (2.8)

Следовательно, модуль упругости композита Ек в рассмотренном случае формируется по правилу смесей:

Ek = EbVb + Eh(1-Vb). (2.9)

Применительно к стеклопластику, принимая модуль упругости стекловолокна Ев = 60000 МПа и полимерной матрицы

Ем = 2000 МПа, т.е. соотношение Ев: Ем - 30: 1. Содержание волокна в стеклопластике доводят до 80-90%, армируя его не отдельными волокнами, а стеклотканью. Из соотношения Рд/РМ = (Ед/Е, J Vg/(1-VB) видно, что усилие, воспринимаемое волокнами, увеличивается по мере увеличения содержания волокна и его модуля упругости (рис. 2.3). Соответственно уменьшается доля нагрузки, передаваемой на менее прочную матрицу. Прочность волокна при растяжении и модуль упругости зависят от его толщины (рис. 2.4). Высокопрочное волокно с большим модулем упругости имеет диаметр 3-7 мкм. Модуль упругости стеклопластика, армированного таким волокном, составляет 18000-35000 МПа, он в 10-20 раз

больше модуля упругости полимера. Следовательно, модуль упругости конструкционных полимерных композитов примерно такой же, как и цементного бетона.

| а |

|

| О 50 100 150 |

Рис. 2.4. График зависимости прочности на растяжение минеральных волокон от их диаметра

Диаметр волокон, МКМ

Стеклопластики с ориентированными волокнами (типа СВАМ

- стекловолокнистого анизотропного материала) обладают большей прочностью - при растяжении до 1000 МПа и легкостью

- плотность 1, 8-2 г/см[5]. Обладая также химической стойкостью, этот материал эффективен для труб, емкостей и конструкций.

Имеются материалы, модуль упругости которых на порядок выше модуля упругости стекла. Проводятся работы по получению непрерывных волокон бора, карбида кремния, углерода, а также бездефектных кристаллов оксида алюминия (сапфира), нитрида кремния и др. Стоимость таких волокон высокая и они в первую очередь будут применяться в тех областях, где стоимость материала второстепенна. Однако можно надеяться, что со временем стоимость новых материалов снизится и они будут доступными для строительной техники (как это произошло с алюминием).

§ 4. Строительные материалы - композиты

К композитам можно отнести многие строительные материалы: бетон и железобетон, строительные растворы, фибробетон, асбестоцемент, древесностружечные и древесноволокнистые плиты и др. Они не обладают прочностью истинных композитов, но в принципе состоят из тех же компонентов: матрицы и упрочни- теля.

Теория композиционных материалов заключается прежде всего в понимании композита как системы с несколькими структурными уровнями, скомпонованными через поверхности раздела в

единый монолит - конгломерат (от лат. conglomerate - уплотненный, смесь).

Строительные материалы на основе неорганических и органических вяжущих веществ иногда объединяют названием искусственные конгломераты в отличие от природных конгломератов, имеющихся в земной коре. Природные'и искусственные конгломераты образуются с обязательным цементированием полизернистых и другого вида заполнителей (наполнителей) - волокнистых, пластинчатых, посредством первичных связей (химических, электрических, металлических и т.п.) или вторичных веществ - вяжущих (связующих).

Свойства конгломерата в первую очередь обусловливаются сцеплением (склеиванием) связующего с заполнителем. В отсутствии такового компоненты материала образуют механическую смесь и проявляют независимо друг от друга индивидуальные свойства.

Неорганические и органические вяжущие обладают определенными клеющими способностями и их функции состоят в склеивании в единое целое отдельных зерен, частиц, образуя конгломерат. Поэтому все вяжущие можно считать клеями. Склеивание определяется двумя факторами: адгезией - прочностью сцепления клея и материала и когезией - прочностью самого клея. Нарушение склеивания может произойти по причине слабой адгезии или когезии (или же самого склеиваемого материала). В местах склейки возникает контактный слой, толщина которого у полимерных клеев равняется долям микрона, а у минеральных - 20-50 мк.

Адгезия может быть специфической и механической. Специфическая адгезия объясняется различными видами физико- химических связей; механическая - шероховатостью поверхности, усадочными напряжениями, защемлением, вызывающим трение и др. Адгезия в чистом виде выявляется при нормальной отрывающей силе, вызывающей нормальные напряжения. Высокая адгезия возможна только при совершенном контакте клея со склеиваемыми поверхностями/При этом большое значение имеет чистота поверхности, хорошая ее смачиваемость, шероховатость - что увеличивает площадь контакта.

У минеральных клеев наилучшими адгезионными свойствами обладают растворимое стекло, магнезиальный цемент, затем портландцемент и глиноземистый; худшими - пуццолановый и шлакопортландцемент, строительный гипс и известь. Строительные растворы на портландцементе с высоким содержанием

2CaOSiC> 2 показывают сцепление несколько выше, чем портландцемент с обычным минералогическим составом или с высоким содержанием 3CaOSiCb.

В полимерных клеях адгезионные качества определяются функциональными группами, входящими в состав молекул: например, гидроксильная - ОН, карбоксильная - СООН, нитриль- ная - CN и др. Немаловажную роль при этом играют режим полимеризации, ряд физико-химических и технологических факторов и их различные сочетания (повышенное давление, температура, горячее прессование и т.п.). Высокими адгезионными свойствами обладают эпоксидные, полиэфирные, кремнийорганические и другие смолы.

На долю искусственных конгломератов ориентировочно приходится 90% строительных материалов, примерно 10% приходится на металлические и деревянные материалы. Но в соответствии с теориями о кристаллитом строении (мелкие кристаллы, не имеющие ясно выраженной формы) эти материалы имеют структуры также сходные с конгломератами. Они содержат «заполнитель» в виде кристаллов и «вяжущую часть» - своеобразные аморфные вещества.

Таким образом, большинство строительных материалов можно отнести к композиционным материалам, так как в них имеются в том или ином виде матрица и упрочняющий компонент. Причем последний может быть как дисперсно-упрочняющим, так и волокнистым.

Для матрицы применяют цемент, известь, гипс, битум, керамику, полимеры и др. Матрицей могут быть и более сложные материалы, уже являющиеся композитами: строительный раствор, бетон, где матрица - цементный камень, упрочняющий компонент - мелкий и крупный заполнитель. При армировании этих композитов получают как бы новые композиты - армоцемент и железобетон соответственно. Этот композит имеет двойное и тройное упрочнение, то есть, как отмечалось выше, системы с несколькими структурными уровнями. Исходя из этих предпосылок, строительные материалы можно классифицировать как композиты.

Вопросы для самоконтроля

1. Чем объясняются высокие прочностные свойства конструкционных композитов?

| 3» |

2. Что такое матрица и упрочняющие компоненты?

3. Из каких материалов можно получать наиболее прочные композиты?

4. Перспективы развития композииионных материалов.

Дополнительная литература

1. Современные композиционные материалы. /Под ред. JI. Браутмана и Р. Крона (пер. с англ.). - М.: Мир, 19)0.

2. Композиционные материалы: Справочник /Под ред. Д.М. Карпиноса. - Киев: Наукова думка, 1985.

3. Композиционные материалы: Справочник /Под ред. В.В. Васильева, Ю.М. Тарнопольского. - М.: Машиностроение, 1990.

Глава III. СОСТАВ, СТРОЕНИЕ И СВОЙСТВА СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

§ 1. Общие сведения

Главным источником для получения строительных материалов являются горные породы, их используют как сырье для изготовления керамики, стекла, металла, тепло- гидроизоляционных и других материалов, а также для производства неорганических вяжущих веществ - цементов, извести и строительного гипса. Сотни миллионов кубометров песка, гравия и щебня применяют ежегодно в качестве заполнителей для бетонов и растворов.

Другим сырьевым источником для производства строительных материалов являются техногенные отходы промышленности. Пока их использование для этих целей явно недостаточно. Но по мере истощения природных ресурсов, повышения требований к экологической обстановке и разработке новых эффективных технологий техногенные отходы будут применяться значительно шире.

Россия по запасам и разнообразию горных пород не имеет себе равных. Изыскания, проведенные в больших масштабах дают полное представление о запасах и географическом размещении минерального сырья.

При разработке горных пород важным показателем эффективности производства являются отходы, их количество характеризует затраты на конечный продукт. На Западе для производства одного килограмма продукта расходуется 4 кг исходного материала природы, у нас - значительно больше.

Горная порода - это природный минеральный агрегат более или менее определенного состава и строения, являющийся продуктом геологических процессов и образующий в земной коре самостоятельные тела.

В зависимости от условий формирования горные породы делят на три генетические группы (классификация горных пород по условиям их образования, генетическому признаку): магматические породы (или изверженные), образовавшиеся в процессе кристаллизации сложного природного силикатного расплава - магмы; осадочные, возникшие в поверхностных условиях из продуктов разрушения любых других пород; метаморфические, являющиеся продуктом перекристаллизации и приспособления пород к изменившимся в пределах земной коры физико-химическим условиям (табл. 3.1).

{Минералы - это природные физически и химически однородные тела, возникающие в земной коре в результате физико- химических процессов. С этой точки зрения каждый минерал отвечает определенному состоянию и составу среды, в которой он возникает. В большинстве случаев минералы - твердые тела, иногда жидкие и газообразные. Всего минералов в природе более 2000, но в образовании горных пород участвуют лишь около 50.

Большая часть минералов находится в твердом состоянии и обладает преимущественно кристаллической формой. Многие минералы анизотропны, т.е. отличаются тем, что некоторые физические свойства их (например, теплопроводность, линейное расширение при нагревании, оптические свойства) различны по разным направлениям (кристаллографическим осям). В отличие от кристаллических тел. аморфные тела (например, опал трепел, стекло) изотропны, т.е. физические свойства их одинаковы по всем размерным линиям.

Некоторые минералы обладают спайностью, т.е. сравнительно легко разделяются (раскалываются) по одному или нескольким направлениям; плоскости раскола бывают ровные, блестящие, их называют плоскостями спайности. Минералы различаются по химическому составу и делятся на четыре группы: кварца, алюмосиликатов, железистомагнезиальных, карбонатов и сульфатов.

Таблица 3.1

Генетическая классификация горных пород

|

§ 2. Магматические горные породы (изверженные)

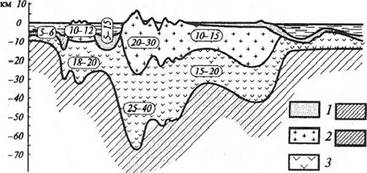

Образование магматических пород тесно связано со сложнейшими проблемами происхождения магм и строения Земли. Согласно современным представлениям Земля имеет концентрически- зональное строение и состоит из ядра, промежуточной оболочки (или мантии) и внешней оболочки - коры. Последняя, в сбою очередь имеет три слоя: нижний - базальтовый, выше него - гранитный и верхний - тонкий чехол осадочных пород (рис. 3.1).

Главной составляющей частью изверженных пород является кремнезем (SiO?). в зависимости от содержания которого (в свободном и химически связном состоянии) эти породы разделяются на кислые (> 65% S1O2), средние (-66-65% SiCh) и основные (< 65% SiCb).

Базальтовый слой коры состоит из пород основного состава. В пределах океанов верхняя его часть доступна непосредственному изучению; мощность базальтового слоя под океанами не превышает 5-6 км, тогда как в пределах континентов она достигает 40 км. Гранитный слой состоит преимущественно из пород кислого состава и различных метаморфических пород. Этот слой развит в пределах континентов и континентальных склонов. Мощность его колеблется от 10 км в пределах платформ до 30 км в складчатых областях. Общая мощность земной коры на платформах составляет 30-40 км, в складчатых зонах достигает 30-70 км.

Рис. 3.1. Схема строения земной коры 1 - осадочный чехол; 2- гранитный слой; 3 - базальтовый слой; 4- верхняя мантия перидотитового состава; 5- верхняя мантия эклогитового (гранито-пироксенового) состава; 5-6, 10-12и т.д. - средние толщины слоя (км)

Рис. 3.1. Схема строения земной коры 1 - осадочный чехол; 2- гранитный слой; 3 - базальтовый слой; 4- верхняя мантия перидотитового состава; 5- верхняя мантия эклогитового (гранито-пироксенового) состава; 5-6, 10-12и т.д. - средние толщины слоя (км)

|

В зависимости от условий образования выделяют две основные группы магматических пород - глубинные (интрузивные) и излившиеся (эффузивные). Глубинные - это породы, образовавшиеся при застывании магмы на разной глубине в земной коре. Излившиеся породы образовались при вулканической деятельности, излиянии магмы из глубин и затвердении на поверхности. Обломочные породы образовались при быстром охлаждении лавы.

Породообразующие минералы

Основными породообразующими минералами магматических пород являются: кварц (и его разновидности); полевые шпаты; железисто-магнезиальные силикаты.

Все эти минералы отличаются друг от друга по свойствам, поэтому преобладание в породе тех или иных минералов меняет ее строительные свойства: прочность, стойкость, вязкость и способность к обработке (к полировке, шлифовке и т.п.).

Кварц, состоящий из кремнезема (диоксида кремня БЮг) в кристаллической форме, является одним из самых прочных и стойких минералов. Он обладает: исключительно высокой прочностью при сжатии (до 2000 МПа) и высокой для хрупких материалов прочностью при растяжении (около 100 МПа); высокой твердостью, уступающей только твердосги топаза, корунда и алмаза; весьма высокой кислотостойкостью и вообще химической стойкостью при обычной температуре, из кислот на него действует фтористо-водородная кислота и горячая фосфорная; едкие и углекислые щелочи вступают во взаимодействие с кварцем при повышенной температуре; высокой огнеупорностью - плавится при температуре 1700°С. Цвет кварца чаще всего встречается молочно-белый, серый.

Благодаря высокой прочности и химической стойкости кварц остается почти неизменным при выветривании магматических пород, в состав которых он входит (например, при разрушении гранитов). Поэтому является также одним из самых важных минералов и в осадочных породах (в песчаниках и кварцевых песках).

Полевые шпаты - это самые распространенные минералы в магматических породах (до 2/3 от общей массы породы). Они представляют собой, так же как и кварц, светлые составные части пород (белые, розоватые, красные и т.п.). Главными разновидностями полевых шпатов являются ортоклаз и плагиоклазы.

Ортоклаз - К2О АЬОз-бБЮз или K[AlSi30s] (по гречески " пря- мораскалывающийся") характеризуется следующими свойствами: угол между спайностями 90°, твердость - 6-6, 5, плотность 2, 57 г/см3, плавится при 1170°С, полное расплавление при 1450°С. Встречаются в кислых (гранит) и средних (сиенит) по кислотности магматических породах.

Плагиоклазы (по гречески " косораскалывающийся") образуют изоморфный ряд от альбита Na^O АЬОз-бЗЮг - или Na[AlSi3Os], входящего в состав кислых пород, до анортита - CaO Ab0j-2Si02 или Ca[AbSi20g], характерного для основных пород (габбро, базальт и др.)

По сравнению с кварцем полевые шпаты обладают значительно меньшей прочностью (120-170 МПа на сжатие) и стойкостью, поэтому они реже встречаются в осадочных породах (главным образом, в виде полевошпатовых песков). Выветривание полевых шпатов происходит под влиянием воды, содержащей углекислоту. Результатом выветривания является новый минерал - каолинит (важнейшая часть самой распространенной осадочной породы - глины).

К цветным (темноокрашенным) минералам, встречающимся в магматических породах, относятся железисто-магнезиальные и магнезиальные силикаты и некоторые алюмосиликаты.

В группе железисто-магнезиальных силикатов наиболее распространены оливин, пироксены (например, авгит), амфиболы (роговая обманка). Среди магнезиальных силикатов встречаются вторичные минералы, чаще всего замещающие оливин - серпентин, хризо тил - асбест.

В группе алюмосиликатов наиболее распространены слюды: обыкновенные - мусковит (почти бесцветный), флогопит и биотит (темного цвета); гидрослюды - гидромусковит, гидробиотит. Твердость слюд 2-3.

Все вышеперечисленные минералы, за исключением мусковита и гидромусковита, отличаются от кварца и нолевых шпатов темной окраской (зеленого, темно-зеленого, иногда черного цвета). Характерными свойствами цветных минералов (за исключением слюд) являются высокая прочность и вязкость, а также повышенная плотность по сравнению с другими минералами, которые входят в состав магматических пород. Увеличение содержания цветных минералов (за исключением алюмосиликатов) придает породам высокую прочность, зязкость и стойкость против выветривания.

Водные алюмосиликаты (слюды) являются нежелательной составной частью пород. Они понижают прочность пород, ускоряют их выветривание и затрудняют шлифовку и полировку, так- как в результате совершенной спайности слюды весьма легко разделяются на очень тонкие пластинки. Слюды встречаются и в песках, где также считаются вредной примесью. Бетоны и строительные растворы на песке со значительным содержанием слюды обладают пониженной морозостойкостью.

Для специальных отделочных штукагурок в растворы иногда намеренно вводят слюду в целях достижения определенного художественного эффекта.

Глубинные (интрузивные) горные породы

Магматические породы, образующиеся в различной геологической обстановке, отличаются специфическими признаками, к которым прежде всего относятся форма магматических тел и их взаимоотношения с вмещающими породами.

Особенности строения горных пород, зависящие от условий образования, выражаются в структурных и текстурных признаках.

|

|