Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Производство хозяйственно-бытового фаянса

|

|

Фаянсовые изделия можно подразделить на две основные группы: хозяйственно-бытового и строительного назначения. Изделия хозяйственно-бытового назначения (посуда) составляют 18% общего выпуска керамической посуды.

В зависимости от состава масс различают: полевошпатовый, или твердый фаянс, и мягкий — глинистый и известковый. Масса полевошпатового фаянса имеет следующий состав, %: глинистые материалы — 45—65, кварц 25—40 и полевой шпат 5—15. В глинистом фаянсе больше глинистых материалов (75—85%) и меньше кварцевого песка по сравнению с твердым. Масса известкового фаянса содержит 35—55% глинистых материалов, 30—40% кварца и 15—20% мела.

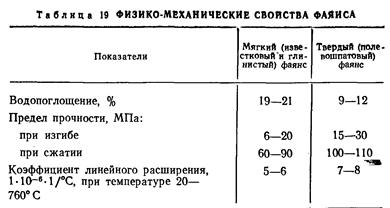

Физико-механические свойства фаянса приведены в табл. 19. -

Белизна фаянсовых изделий составляет 70—83% эталона (баритовой пластинки), тогда как белизна фарфоровых изделий 55—71%. Однако им присущ желтоватый оттенок, из-за которого фаянсовые изделия уступают фарфоровым, имеющим голубоватый оттенок.

В фаянсе процессы формирования структуры проходят не до конца ввиду малого количества в массе плавней, а также низкой для образования жидкой фазы температуры обжига. Основные структурные составляющие фаянса — измененное в результате обжига глинистое вещество, кварц и незначительное до 10% количество стекломуллитовой фазы. Этим объясняется и значительная общая пористость, доходящая до 30%, в том числе открытая— 9—12%, что резко отличает фаянс от фарфора и других тонкокерамических изделий, имеющих плотный спекшийся черепок. Влияние повышенной пористости и структуры сказывается не только в понижении механической прочности, но и в склонности к набуханию в результате поглощения влаги в процессе эксплуатации изделий и последующего расширения объема на 0, 09— 0, 12%, что является причиной цека глазурного покрова, а это существенный недостаток фаянса.

В производстве фаянсовой посуды используют традиционное керамическое сырье. Подготовке пластичной массы и шликеров предшествует измельчение кусковых каменистых материалов на бегунах с гранитными либо кварцитовыми катками или в шаровых мельницах сухого помола с последующим тонким помолом каменистых материалов в шаровых мельницах мокрого помола при соотношении размалываемых материалов, шаров и воды 1: 1, 3: (0, 8—1) до остатка 1, 5—3% на сите № 0056 (10 085 отв/см2).

Глинистые материалы, отходы при сушке и обрезке распускают в воде в лопастных или пропеллерных мешалках, оборудованных паропроводом для подогрева суспензии до 40—45° С.

Ситовое обогащение суспензии производят на вибрационных или инерционных ситах № 01 и 0085 (3460 и 4450 отв/см2), а магнитное — с помощью электромагнитов и ферромагнитов.

Суспензию обезвоживают на фильтр-прессах до получения массы влажностью 21—25%. Массу проминают на вакуум-мялках и хранят в течение 7—10 сут.

Материалы для глазури измельчают до остатка на сите Ш 0056 (10 085 отв/см2) не более 0, 05%. Влажность глазурной суспензии должна быть 45—48%. Обогащают глазурную суспензию процеживанием через сито № 0085 и пропусканием через электромагнитный сепаратор или ферромагниты.

Массу перед формованием дважды проминают в вакуум-мялке при разрежении не менее 0, 06—0, 08 МПа. Влажность пластичной массы в зависимости от ассортимента составляет 21—24% для плоских изделий, 25— 27% — для полых.

Тарелки, составляющие до 80% общего выпуска фаянсовой посуды, формуют на полуавтоматических линиях предприятия «Тюрингия» (ГДР) типа К/ДТе-А2. Каждая линия состоит из узла дополнительного вакуумиро-вания массы, отрезного устройства, автомата для формования тарелок с устройствами подъема форм и разводки пласта, разгрузочной каретки, сушилки для дву-стадийной сушки с очистителем форм, переставителя тарелок, вакуум- и гидросистем, пульта управления. Производительность линии до 1 тыс. изделий в 1 ч.

Литьем изготовляют главным образом полые изделия сложной формы. Шликер для литья приготовляют, распуская в мешалках фильтр-прессную массу, чистые обрезки и отходы сушки. Готовый шликер до употребления выстаивается в продолжение суток.

Изделия отливают поточным способом на литейно-сушильных установках или конвейерах либо методом серийной отливки на литейных столах.

Отлитые изделия подвяливают в форме для снижения влажности, вынимают из формы и оправляют мокрым способом. Крупные изделия (суповые вазы, соусницы и др.) оправляют на оправочном круге или на станке.

Носики и ручки приставляют к корпусам изделий при влажности 16—17%. Для большей прочности ^приставки рекомендуется вводить в жижель 6—8%-ный раствор КМЦ в количестве 1—2%.

Сушат фаянсовые изделия до влажности 2% в радиационной сушилке в течение 26—28 мин, в конвективной сушилке — 3—3, 5 ч.

Обжигают фаянсовые изделия двукратно. Для обжига плоских изделий (тарелок глубоких и мелких диаметром от 0, 175 м и больше) применяют капсели с вырезным дном; полые изделия (чашки, кружки, вазы суповые и т. д.) ставят в один ряд в капсели соответствующей величины. Допускается садка мелких изделий (солонки и т. д.) небольшими стопками (по 5—6 шт.).

Максимальная температура первого обжига изделий твердого фаянса 1230—1280° С; газовая среда на протяжении почти всего процесса обжига — окислительная, охлаждение обожженных изделий в интервале температур 650—500° С — замедленное.

Для повышения белизны и улучшения качества обжига рекомендуется при достижении конечной температуры обжига делать выдержку 2—4 ч, чередуя слабо окислительную среду с нейтральной. Продолжительность обжига 30—32 ч. Расход условного топлива 0, 45— 0, 55 кг на 1 кг обжигаемых изделий. Недожженные изделия направляют на повторный обжиг.

Глазуруют изделия на конвейерных линиях окунанием, пульверизацией, поливом. Плотность глазурной суспензии должна быть 1, 3—1, 4 г/см3 в зависимости от во-допоглощения черепка, температура 25—30° С.

Для политого обжига глазурованные изделия устанавливают в капсели и на этажерки вагонеток туннельной печи: плоские, как более устойчивые в отношении деформации при обжиге, ставят на ребро, полые — на ножку.

Во избежание «слипыша», перекоса и сдвига изделий пользуются при заборке гребенками, полозками и клинышками, предварительно обожженными. При бескапсельном обжиге в туннельных печах изделия устанавливают на полозки и удерживают специальными планками-гребенками или в специальных кассетах, что повышает емкость печной вагонетки на 60—70%, снижает время загрузки вагонетки до 20 мин вместо 35 мин при заборке на обычных гребенках, повышает производительность труда на 25%.

Обжигают глазурованные изделия при температуре 1140—1180° С. Газовая среда — окислительная. Продолжительность обжига 16—18 ч.

Все обожженные изделия, поступающие в сортировочное отделение, подлежат обработке на горизонтальных и вертикальных станках. Следы от полозков й гребенок, «слипыш», небольшие вмятины снимают на станках с помощью абразивных кругов. После обработки изделия передают на сортировку.

Декорируют изделия подглазурный и надглазурным декором. Нормально обожженные (после первого обжига) изделия частично направляют на подглазурное декорирование, выполняемое следующими способами: раскраска аэрографом, нанесение рисунка резиновым штампом, шелкография, ручная раскраска, нанесение отводок на краю изделий в виде лент, усиков, комбинированная раскраска.

Надглазурное декорирование изделий производят декалькоманией, штампом, аэрографом, шелкографией, ручной живописной раскраской, отводкой в виде лент, усиков, печатью и комбинированными способами.

Надглазурные краски закрепляют, обжигая изделия в конвейерных печах непрерывного действия при следующем режиме термообработки: обжиг в окислительной среде, температура обжига должна соответствовать паспортным данным обжигаемых красок, длительность нахождения при максимальной температуре 5—15 мин. После обжига изделия сортируют, наносят на них холодное клеймо, комплектуют и сдают на склад готовой продукции. Хранят их отдельно по сортам, фасонам, размерам и разделкам, в штабелях или на полках высотой и глубиной не более 1 м. На каждом штабеле должна быть этикетка с указанием сорта и фасона изделий.

Вопросы для самопроверки

Назовите разновидности фаянса и их особенности.

Отличительные особенности фаянсовых изделий.

Особенности обжига фаянсовых изделий.

|

|