Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Приготовление глазури

|

|

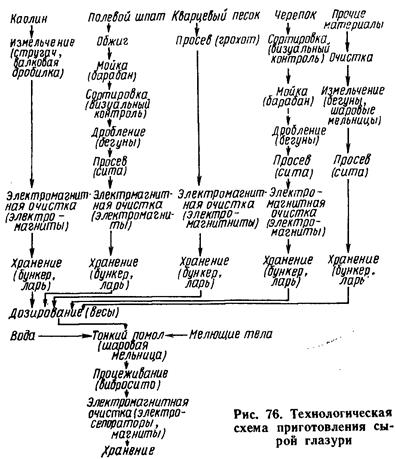

Приготовление сырой глазури осуществляют в последовательности, приведенной на рис. 76.

Полевой шпат и кусковой кварц предварительно промывают водой и обжигают: полевой шпат при 900— 1000° С, кварц при 1250—1280° С. После обжига материалы сортируют и измельчают на бегунах с гранитными катками. Мел дробят до кусков размером 50—60 мм и сортируют, удаляя куски с железистыми соединениями и кремневой галькой. Диоксид циркона ZrO или циркон ZrSiC> 4 мелят в шаровой мельнице мокрого помола до зерен размером 5—8 мкм. Соотношение циркона и уралитовых шаров 1: 2. Продолжительность помола не менее 100 ч.

Глазурную суспензию приготовляют совместным помолом всех компонентов в шаровой мельнице, так как содержание глинистых в общей массе не превышает обычно 8—10%. Соотношение материала, мелющих тел и воды 1: 1: 0, 8. В качестве мелющих тел предпочтительнее использовать фарфоровые или уралитовые шары, чем кремневую гальку. Качество воды характеризуется ^величиной водородного показателя рН, указывающей на концентрацию ионов водорода (для дистиллированной воды рН = 7). Растворы с рН< 7 и рН> 7 по сравнению с дистиллированной водой обладают соответственно кислой и щелочной средой. Вода для глазури должна иметь рН = 7, 7—8. Дозирование твердых компонентов — весовое, жидких — объемное. Во избежание осаждения твердых частиц глазурной суспензии в шаровой мельнице рекомендуется добавлять кроме гли--ны и каолина еще 0, 2—0, 3% буры, сернокислого магния, хлористого аммония, хлористого кальция.

В зависимости от состава компоненты глазури загружают в шаровую мельницу в один или два приема. При загрузке шаровой мельницы в два приема сначала загружают крупнозернистые составляющие: полевой шпат, кварц, шамот и другие —и часть глины (3—5% ее общего количества по рецепту). После размола в течение 10—12 ч добавляют остальные компоненты. Общая продолжительность помола 30—70 ч при окружной скорости мельницы с фарфоровыми шарами —2, с уралито-выми —1, 3—1, 5 м/с.

Недостаточное измельчение компонентов глазури замедляет реакцию сплавления, ухудшает розлив и блеск, приводит к появлению дефекта глазурного покрова—волнистости. Чрезмерно измельченные глазури очень быстро плавятся, что может вызвать стягивание глазури в капельки и складки (сборка глазури) либо впитывание глазури в изделие (сухость). Очень тонкий помол приводит также к увеличению усадки глазурного покрытия при обжиге и образованию внутренних напряжений между глазурью и черепком.

Недостаточное измельчение компонентов глазури замедляет реакцию сплавления, ухудшает розлив и блеск, приводит к появлению дефекта глазурного покрова—волнистости. Чрезмерно измельченные глазури очень быстро плавятся, что может вызвать стягивание глазури в капельки и складки (сборка глазури) либо впитывание глазури в изделие (сухость). Очень тонкий помол приводит также к увеличению усадки глазурного покрытия при обжиге и образованию внутренних напряжений между глазурью и черепком.

Готовую глазурную суспензию сливают в пропеллерную мешалку, предварительно пропустив через ферро-фильтры и лотки с постоянными магнитами и вибрационное сито с верхней сеткой № 0075—5100, нижней № 009—3900 отв/см2. В мешалке глазурь поддерживают в состоянии движения, что препятствует ее расслоению.

|

Ангобы приготовляют по технологической схеме приготовления сырых глазурей.

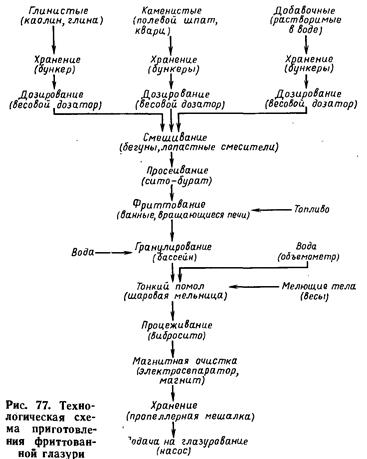

Фриттованная глазурь необходима в производстве фаянсовых, полуфарфоровых, майоликовых изделий, изделий из низкотемпературного фарфора и тонкокаменных. Эти глазури состоят из фритты (50—92%) и глины (50—8%). Основным технологическим процессом является фриттование части или всех компонентов глазури.

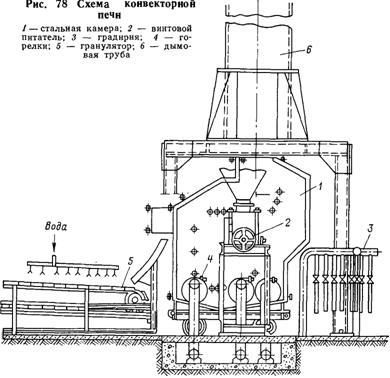

Смешанные и просеянные через сито № 07 (98 отв/см2) компоненты фритты сплавляют в одно- или двухванных непрерывно действующих печах, а также во вращающихся печах периодического действия при 1200—1400° С. Последовательность операций приготовления фриттованной глазури приведена на рис. 77. Технико-экономические показатели работы печей для варки фритты приведены в табл. 14. Более экономична варка фритты в конвекторной печи (рис. 78). Продолжительность плавки от 1 до 10 ч. Расход условного топлива на 1 т фритты 0, 3—0, 95 т. Расплавленную фритту выпускают в бассейн с проточной холодной водой, вследствие чего она распадается на куски размером до 5— 10 мм и становится хрупкой, что облегчает помол. Тонкий помол и последующие операции осуществляют в той же последовательности, как и при подготовке сырых глазурей.

Глазурная суспензия, особенно фриттованная, имеет ярко выраженную склонность к расслоению. Для нормализации свойств глазурной суспензии за 30—40 мин до ее слива в шаровую мельницу вводят 0, 2% концентрированной соляной кислоты. Добавка в глазурь глицерина (0, 5—1%) или КМЦ (0, 1—0, 2%) улучшает кроющую способность глазури и сцепляемость ее с черепком. При однократном обжиге для нанесения глазури по высушенному  черепку плотность глазурной сус

черепку плотность глазурной сус

пензии повышают до 1, 55—1, 7 г/см3 за счет увеличения содержания глинистых материалов до 8—15%. Для однократного обжига необходима более пластичная глазурь с той же усадкой, что и у черепка, для двукратного — тощая, с меньшей усадкой.

Глазури, имеющие повышенные щелочность (рН= = 9—11) и плотность (1, 8—2 г/см3), лучше применять для глазурования плотного черепка. Для фаянсовых изделий используют менее плотные суспензии 1, 42— 1, 44 г/см3 с рН = 7—8, майоликовых— 1, 25—1, 35 г/см3. Плотность глазурной суспензии для фарфоровых изделий должна быть 1, 35—1, 42 г/см3. При использовании цветных глазурей для получения слоя глазури большей толщины ее плотность повышают до 1, 45—1, 46 г/см3.

При глазуровании крупногабаритных изделий используют более плотные суспензии. Если при глазуровании погружением й поливом нормальная плотность фарфоровой глазурной суспензии составляет 1, 35— 1, 42 г/см3, то при глазуровании пульверизацией она повышается до 1, 5—1, 6 г/см3 (по денсиметру). Плотность глазури также повышается при нанесении ее на высушенные при однократном обжиге или пережженные изделия. Для недожженных при утельном обжиге изделий применяют более жидкую глазурную суспензию.

Доводку глазури до заданной плотности и влажности 45—50% производят в мешалке путем добавления воды при непрерывном перемешивании. При подаче глазурной суспензии в расходные мешалки ее подвергают дополнительной двухступенчатой магнитной сепарации на феррофильтрах и постоянных магнитах, а также процеживанию на вибросите № 0071 (6400 отв/см2). Приготовленная к использованию глазурная суспензия проверяется на чистоту по огневой пробе и другим показателям. При необходимости состав корректируется.

Температура глазурной суспензии при нанесении ее на изделие вручную не должна быть ниже 21—30° С. Расход глазури для фарфоровых изделий 'бытового назначения составляет 7—8% массы обожженных изделий: для чашек 11 —13%, для блюдец 13—15%, фаянсовых изделий 5—6%, майоликовых 6—9%.

Вопросы для самопроверки

Особенности приготовления сырых глазурей.

Фриттованные глазури, особенности их приготовления.

Характеристика глазурных суспензий.

Регулирование свойств глазурных суспензий.

|

|