Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Домкраты. 2. Строительные лебедки

|

|

Оглавление

Введение………………………………………………………… 4

1. Домкраты ……………………………………………………… 5

2. Строительные лебедки………………………………………. 8

3. Подвесные лебедки (тали и электротали)…………………… 11

4. Строительные подъемники…………………………………... 14

5. Башенные краны……………………………………………… 17

5.1. Назначение…………………………………………… 17

5.2. Классификация………………………………………. 18

5.3. Система индексации…………………………………. 18

5.4. Конструкция………………………………………….. 20

6. Стреловые самоходные краны……………………………….. 30

6.1. Назначение……………………………………………. 30

6.2. Классификация……………………………………….. 30

6.3. Система индексации…………………………………. 31

6.4. Конструкция………………………………………….. 32

7. Козловые краны……………………………………………….. 41

8. Кабельные краны……………………………………………… 43

9. Устойчивость кранов…………………………………………. 44

10. Устройства безопасности……………………………………. 47

11. Техническое освидетельствование кранов………………….. 49

12. Перебазировка строительных кранов……………………….. 50

13. Монтаж башенных кранов……………………………………. 50

14. Лабораторные упражнения и контроль усвоения материала.. 52

Библиографический список……………………………………… 52

Введение

При ведении строительных работ широко применяются грузоподъемные машины и механизмы, с помощью которых осуществляют перемещение различного рода материалов, монтаж строительных конструкций, погрузочно-разгрузочные операции.

По характеру рабочих движений грузоподъемные машины подразделяют на три основных группы. Первая группа машин сообщает грузу только вертикальное, горизонтальное или наклонное прямолинейное движение (домкраты, лебедки, подъемники с жестким грузонесущим органом); вторая группа кроме вертикального подъема и опускания перемещает груз по монорельсу (электротали, подъемники с выдвижным грузонесущим органом); третья группа обеспечивает подъем (опускание) и перемещение груза в любую точку обслуживаемой площадки (краны).

Данные методические указания содержат информацию о каждой из трех вышеперечисленных групп машин, помогут студентам получить более полные знания в области механизации строительно-монтажных и погрузочно-разгрузочных работ, окажут помощь при выполнении лабораторной работы № 10, приведенной в «Сборнике лабораторных работ» по дисциплине «Технология, механизация и автоматизация железнодорожного строительства», и подготовке к ее защите.

Лабораторная работа №10

«Грузоподъемные машины и механизмы»

Цель работы: ознакомление с назначением, классификацией, индексацией, конструктивными особенностями грузоподъемных машин и механизмов, устройствами безопасности, применяемыми на строительных кранах, перебазировкой кранов.

Теоретическая часть

Домкраты

Домкраты представляют собой переносные грузоподъемные механизмы незначительных размеров и веса. Они служат для подъема грузов на высоту 200…600 мм, перемещения их по горизонтали и для выверки конструкций при их установке. Домкраты применяются в строительстве на монтажных и ремонтных работах, в установках для бестраншейной прокладки коммуникаций, в строительных машинах (выносные опоры кранов, подъемников) и т.д. По конструкции домкраты делятся на реечные, винтовые и гидравлические, с ручным, электрическим, гидравлическим и пневматическим приводом.

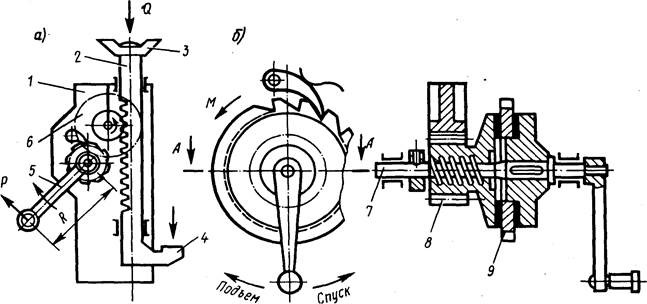

Реечный домкрат состоит из корпуса 1 (рис. 1.1), в котором по направляющим перемещается рейка 2, имеющая поворотную головку 3 и лапу 4. Рейка с грузом поднимается или опускается вращением рукоятки 5 через зубчатые передачи 6. Для безопасной работы домкрат оборудован грузоупорным тормозом, который действует следующим образом: вал 7 и зубчатое колесо 8 имеют винтовую нарезку; между торцовыми поверхностями втулки и рукоятки расположено храповое колесо 9 с собачкой; при подъеме груза рукоятка перемещается по резьбе влево, заклинивает храповое колесо и через зубчатую передачу выдвигает рейку вверх, поднимая груз; по окончании подъема груза, вал рукоятки фиксируется собачкой храпового колеса, препятствующей вращению вала в обратную сторону; при опускании груза рукоятка вращается в обратную сторону и одновременно перемещается по резьбе вправо, освобождая храповое колесо.

Рис. 1.1. Реечный домкрат: а – общий вид; б – грузоупорный тормоз

Под действием момента от силы тяжести груза через зубчатую передачу втулка зубчатого колеса ввинчивается в рукоятку, зажимает храповое колесо и препятствует свободному падению груза. Процесс опускания груза состоит из чередующихся падений и остановок. В отрегулированном тормозе (минимальном зазоре между храповиком и рукояткой) неравномерность опускания груза практически не ощущается. Усилие Р на рукоятке при подъеме груза Q(Н) определяется из уравнения моментов относительно оси шестерни, связанной с рейкой

P = Qd0/(2Ruη), (1.1)

где d0 - диаметр начальной окружности шестерни, м; R - длина рукоятки, м; u - общее передаточное число зубчатой передачи; η = 0, 65...0, 85 - КПД передачи.

При ручном приводе и кратковременной работе усилие на рукоятке допускается не более 200 Н, а при непрерывной - не более 80 Н. Грузоподъемность реечных домкратов достигает 10 т, высота подъема - 0, 6 м.

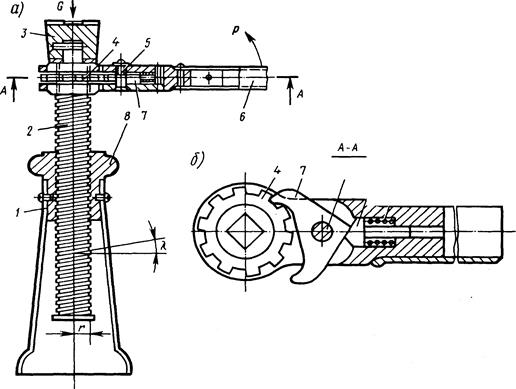

Винтовой домкрат состоит из корпуса 1 (рис. 1.2) с бронзовой гайкой 8, винта 2 с прямоугольной или трапецеидальной резьбой, грузовой головки 3 и рукоятки 6 с трещоткой. Рукоятка свободно надета на круглую часть винта. Трещотка представляет собой колесо 4 с зубьями, надетое на квадратную часть винта, и собачку 7. В зависимости от направления винта собачку поворачивают на оси 5 в одно из крайних положений, где она удерживается стопором 9 с пружиной 10. Винтовые домкраты не требуют дополнительных устройств для удержания груза, так как винтовая пара (винт - гайка) - самотормозящаяся. В самотормозящихся передачах угол подъема винтовой линии λ меньше угла трения ρ (обычно 4...6°). Это одновременно является и недостатком таких передач, так как у них КПД всегда меньше 0, 5. Грузоподъемность винтовых домкратов - до 50 т, высота подъема до 0, 5 м. При грузоподъемности более 20 т усилие на рукоятке становится значительным, и поэтому рукоятка с трещоткой заменяется червячной передачей, а ручной привод - машинным.

|

Рис.1.2. Винтовой домкрат (а) и рукоятка (б)

Усилие Р(Н) на рукоятке при ручном вращении винта, нагруженного силой Q(Н) при среднем радиусе винта r, длине рукоятки R и КПД домкрата η определяется из выражения

P = Qrtg(λ + ρ)/(R η). (1.2)

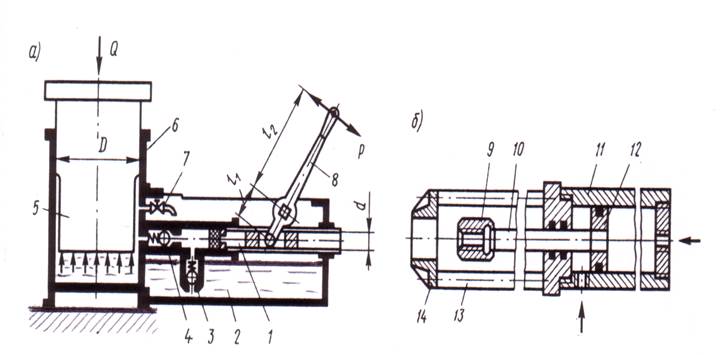

Гидравлический домкрат (рис. 1.3) состоит из цилиндра 6, являющегося одновременно его корпусом, поршня 5, насоса 1, всасывающего 3, нагнетательного 4 и спускного 7 клапанов. При ручном приводе насос и бак 2 с жидкостью объединены с корпусом домкрата.

Рабочей жидкостью служит минеральное масло или незамерзающая смесь (вода, смешанная со спиртом или глицерином). Рукояткой 8 плунжеру насоса сообщается возвратно-поступательное движение. При движении плунжера вправо цилиндр насоса через всасывающий клапан заполняется жидкостью, а при движении влево жидкость под давлением через нагнетательный клапан поступает под поршень основного цилиндра.

Усилие на рукоятке Р(Н), необходимое для подъема груза Q(Н) (рис. 1.3, а)

P = Qd2l1/(D2l2η), (1.3)

где d – диаметр плунжера насоса, м;

D – диаметр поршня домкрата, м;

l1 и l2 – плечи рукоятки, м;

η = 0, 8…0, 9 – КПД домкрата.

Из формулы следует, что выигрыш в силе пропорционален соотношению квадратов диаметров поршней и плеч рукоятки. Гидравлические домкраты с ручным приводом имеют грузоподъемность до 200 т и высоту подъема до 0, 18...0, 2 м. При машинном приводе жидкость в цилиндр домкрата подается от отдельного гидравлического насоса, а грузоподъемность одиночного домкрата может достигать 500 т.

Рис. 1.3. Гидравлический домкрат: а – с ручным приводом; б – тянущий для натяжения стержней

Для натяжения стержней или канатов при монтаже предварительно напряжённых конструкций применяют тянущие домкраты (рис. 1.3, б). Такой домкрат состоит из цилиндра 11, штока 10 с поршнем 12, стойки 13 и упорной плиты 14. На конце штока имеется гайка 9 для соединения его со стержнем. Домкрат закрепляют в стойке, служащей упором. При подаче масла в домкрат, шток вместе с поршнем перемещается, производя натяжение стержня. Тянущие домкраты развивают усилие 630 и 1000 кН при ходе штока 315 и 400 мм и работают от насосной станции с рабочим давлением 400 МПа.

Для подъема сборных этажей зданий, пролетов мостов применяют домкраты, соединенные в общую батарею и питаемые жидкостью от одного насоса с электроприводом. Применяемая при этом аппаратура позволяет регулировать скорость подъема и опускания любого домкрата в батарее. Грузоподъемность этих домкратов достигает 3000 т. Для подъема грузов на высоту, превышающую ход домкрата, используют телескопические и реверсивные (двойного действия) домкраты.

2. Строительные лебёдки

Строительные лебедки представляют собой грузоподъёмные механизмы, предназначенные для подъёма или перемещения грузов на строительно-монтажных, ремонтных и погрузочно-разгрузочных работах с помощью каната, навиваемого на барабан или протягиваемого через рычажный механизм. Их подразделяют:

- по виду привода – на ручные (с ручным приводом) и приводные (с механическим приводом);

- по назначению – на подъёмные (для подъёма груза), тяговые (только для перемещения груза по горизонтальной или наклонной поверхности);

- по числу барабанов – одно-, двухбарабанные и без барабана (с канатоведущим шкивом) и рычажные.

Главным параметром лебёдок является тяговое усилие каната (кН).

Ручные лебедки приводятся в действие мускульной силой рабочего и могут быть однобарабанными или рычажными (без барабана).

Лебедки в рабочем положении крепятся на горизонтальной площадке и могут работать на открытом воздухе при температуре от - 40 до +40 °С.

Все лебедки имеют единую конструктивную схему, выполнены двухскоростными, оборудованы автоматически действующими грузоупорными дисковыми тормозами и различаются между собой тяговым усилием, канатоемкостью барабана, числом валов, габаритами и т. п.

Каждая лебедка (рис. 2.1) состоит из двух боковин 8, соединенных стяжными болтами 15, ведущего (рабочего) вала 1 с двумя приводными рукоятками 12, одного или двух промежуточных валов 4, блок-шестерни 13, зубчатых колес 5, 6, 9, 11, грузоупорного тормоза, оси 7 с гладким барабаном 14 для навивки каната. Валы передач вращаются в подшипниках скольжения боковин. Ось барабана жестко закреплена в боковинах. Автоматический грузоупорный тормоз состоит из храпового останова (храпового колеса 2 с собачкой 3), дискового тормоза 10 и обеспечивает торможение барабана при опускании груза и мгновенную остановку его, если рабочий отпустит приводную рукоятку. Подъем или перемещение груза осуществляется вращением приводных рукояток; при этом собачка скользит по зубьям храпового колеса. Опускают груз вращением приводных рукояток в обратном направлении, причем собачка находится в зацеплении с храповым колесом. Изменение скорости подъема, опускания или перемещения груза производятся передвижением шестерни 11 вдоль оси промежуточного вала и вводом ее в зацепление с блок-шестерней.

Рис. 2.1. Конструктивная схема ручной лебёдки

Лебедки обеспечивают наибольшее тяговое усилие каната 12, 5...80 кН, имеют канатоемкость барабана 50...200 м.

Приводные лебедки приводятся в действие, как правило, от электродвигателей, подключаемых к сети переменного тока, напряжением 220/380 В. По числу барабанов лебедки могут быть одно- и двухбарабанными, а по виду кинематической связи между двигателем и барабаном — реверсивными, маневровыми и зубчато-фрикционными.

У реверсивных однобарабанных лебедок – жесткая неразмыкаемая кинематическая связь между электродвигателем и барабаном; подъем и опускание груза осуществляются реверсируемым электродвигателем. Маневровые двухбарабанные лебедки имеют размыкаемую жесткую кинематическую связь между электродвигателем, главным и вспомогательным барабанами, что позволяет подключать к двигателю с помощью кулачковых муфт попеременно один из барабанов.

Однобарабанные реверсивные лебедки выполнены по единой конструктивной схеме, имеют П-образную компоновку и рассчитаны на легкий режим работы. Они могут использоваться как самостоятельно действующие подъемно-транспортные механизмы, а также входить в комплект строительных подъемников и других подъемных устройств, не предназначенных для подъема людей.

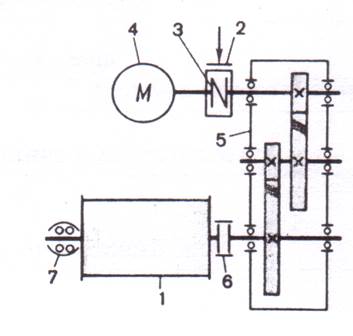

Каждая реверсивная лебедка (рис. 2.2) состоит из рамы, на которой смонтированы электродвигатель 4, пусковая аппаратура, цилиндрический двухступенчатый зубчатый редуктор 5 и гладкий барабан 1, установленный на тихоходном валу редуктора. Вал электродвигателя соединен с быстроходным валом редуктора упругой втулочно-пальцевой муфтой 3, внешняя цилиндрическая поверхность которой служит одновременно шкивом автоматического постоянно замкнутого двухколодочного тормоза 2 с электрогидравлическим толкателем, предназначенным для размыкания колодок тормоза. Толкатель представляет собой механизм, преобразующий вращательное движение ротора двигателя в возвратно-поступательное движение штока, размыкающего колодки. Барабаны лебедок могут крепиться на валу редуктора консольно и не имеют выносной опоры. Вал барабана опирается на выносную опору 7 через подшипник. Барабан лебедки соединяется с выходным валом редуктора с помощью зубчатой

муфты 6.

Пусковая аппаратура лебедок включает реверсивный магнитный пускатель и кнопочный пост управления, с помощью которого осуществляется отключение работающего двигателя, его полный останов и включение на обратное направление вращения.

Управляют лебедкой с помощью электромагнитных пускателей кулачкового контроллера и кнопок управления. Дистанционное управление лебедкой осуществляется путем отсоединения шкафа с электроаппаратурой от лебедки, его переноса и крепления в необходимом для работы месте.

Реверсивные лебедки обеспечивают тяговое усилие каната 4, 5...125 кН, имеют диаметр барабана 200...250 мм, канатоемкость – 80...800 м.

Рис. 2.2. Кинематическая схема реверсивной лебедки

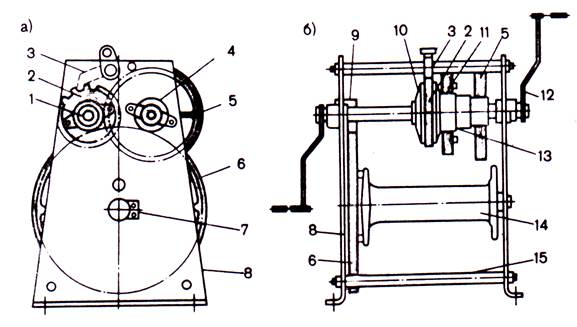

У зубчато-фрикционных лебедок (рис. 2.3) между двигателем и барабаном с помощью конусной или ленточной фрикционной муфты обеспечивается плавно размыкаемая в процессе работы кинематическая связь. Подъем груза осуществляется двигателем при включенной муфте, опускание груза — за счет собственной силы тяжести при выключенной муфте.

От электродвигателя 1 через ременную передачу 2 вращение передается зубчатой паре 4, ведомое колесо которой снабжено зубчатым фрикционным выступом 6. При повороте рукояти 12 барабан 8 поднимается и входит в зацепление с зубчатой парой. Барабану передается тот или иной вращающий момент, происходит подъем груза. Опускание груза происходит под действием собственного веса.

Регулирование скорости опускания достигается с помощью ленточного тормоза, состоящего из тормозного шкива 7, которым служит верхняя часть барабана и металлической ленты 5 с фрикционными накладками. При нажатии на педаль 3 противовес 13 опускается и тормозная лента, охватывающая тормозной шкив, сжимает его, тем самым, уменьшая скорость опускания. Для застопоривания груза на нужной высоте служит храповой останов, состоящий из храпового колеса 10 и собачки 11, которая при подъеме груза проскальзывает по зубьям, а при опускании может автоматически входить в зацепление.

а)

б)

Рис. 2.3. Зубчато-фрикционная лебедка: а – общий вид; б – храповой останов

|

|