Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Опишыте, как устроены, как работают и каковы основные параметры ручных сверлильных машин вращательного и ударно-вращательного действия.

|

|

К машинам ударного действия относятся молотки, бутанолом и трамбовки, к машинам ударно-вращательного действия — перфораторы. Эти машины широко используют при выполнении строительно-монтажных, ремонтных, санитарно-технических, отделочных, электромонтажных и дорожных работ. Основными параметрами являются энергия единичного удара (Дж) и частота ударов (Гц) бойка (у молотков, перфораторов и ломов) или трамбующего башмака (у трамбовок). Современные машины ударного и ударно-вращательного действия вибро-, шумо- и электробезопасны. Все они выпускаются II класса защиты с двойной изоляцией.

Электрические и электромагнитные молотки предназначены для пробивки проемов, ниш и отверстий и долбления канавок в перекрытиях, кирпичных и бетонных стенах при прокладке кабелей, газовых, водопроводных и канализационных труб, насечки и очистки каменных, бетонных или кирпичных поверхностей при подготовке их к оштукатуриванию, а также рыхления твердых слежавшихся, каменистых и мерзлых грунтов, взламывая дорожные покрытия, разрушаня фундаменты при устройстве котлованов, колодцев, траншей и ремонте коммуникаций. В молотках используется энергия движущегося возвратно-поступательного бойка (ударника), наносящего с определенной частотой удары по хвостовику рабочего инструмента. Различают электрические (компрессионно-вакуумные) и электромагнитные (фугальные) молотки. В электрических молотках движение бойка (ударника) обеспечивается последовательной работой поршня и воздушной подушки. В электромагнитном молотке боек движется возвратно-поступательно под воздействием переменного магнитного поля линейного электромагнитного двигателя.

Одной из важнейших проблем является обеспечение вибробезопасности молотков. Основным источником вибрации корпуса молотков является равнодействующая сил разгона ударника, равная силе отдачи. Вибробезопасность электромагнитных молотков обеспечивается в основном введением в конструкцию машины инерционного преобразователя импульса сил отдачи в виде «тяжелого» буфера на пружине и подвеской ударного узла в корпусе на амортизаторах. В электрических молотках сила отдачи гасится воздушной подушкой. Такие молотки имеют также локальную виброизоляцию рукоятей оператора и демпфер обратного хода рабочего инструмента, смягчающий удары последнего по корпусу.

Электрические молотки выполнены по единой конструктивной схеме, имеют одинаковый принцип работы и состоят из электродвигателя с вентилятором, редуктора, кривошипно-шатун-ного механизма, ствола с компрессионно-вакуумным ударным механизмом, узла крепления сменного рабочего инструмента (пики, зубила и др.), основной с курковым выключателем и боковой дополнительной рукояток, токоподводящего кабеля со штепсельной вилкой.

Промышленность выпускает три модели электрических молотков с энергией удара 1, 11 и 25 Дж.

Рассмотрим конструкцию и принцип работы электрических молотков (рис. 8.11). Привод молотка осуществляется от однофазного коллекторного электродвигателя 13 с двойной изоляцией в пластмассовом корпусе, выполненного заодно с ос- а) новной рукояткой 14, в которую вмонтированы курковый выключатель с фиксированным рабочим положением и устройство для подавления радиопомех. К корпусу крепится боковая рукоятка. Ствол 6 и корпус редуктора 12 — алюминиевые.

Рис. 8.11. Электрический компрессионно-вакуумный молоток: а — общий вид; б - принципиальная схема

В передней части ствола установлена букса 2 с держателем инструмента 1 и амортизатор 3.

Ударный механизм, расположенный в стволе, состоит из цилиндра 7, поршня 8, бойка 5 и приводится в действие от электродвигателя через редуктор и кривошипно-шатунный механизм, включающий кривошип, палец и шатун 11. Поршень связан пружиной 9 с ползуном 10, который шарнирно соединен с шатуном и при включенном электродвигателе совершает возвратно-поступательное движение. При движении поршня из нижней мертвой точки в полости цилиндра между торцом бойка и поршнем создается разряжение.

Боек в начальный момент из-за малой степени разряжения остается на месте. Затем с увеличением разности давлений в верхней и нижней частях бойка он начинает с нарастающей скоростью перемещаться вверх за поршнем. Поршень замедляет движение, его скорость доходит до нуля, а скорость бойка по инерции продолжает нарастать. При обратном движении поршня происходит сжатие воздушной подушки и возрастает давление между бойком и поршнем, в результате чего скорость бойка уменьшается до нуля, а затем под действием сжатой воздушной подушки боек с нарастающей скоростью устремляется вниз и ударяет по хвостовику рабочего инструмента. В последующем цикл повторяется. Молоток работает в ударном режиме только при нажатии на рукоятку молотка и рабочий инструмент. При прекращении нажатия хвостовик инструмента и боек выводятся в нижнее положение, и машина автоматически переходит на холостой режим работы в результате вскрытия воздушной подушки через отверстие 4 в цилиндре и стволе.

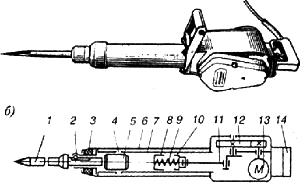

Электромагнитный молоток (рис. 8.12, а, б) состоит из пластмассового корпуса 7, ударного механизма, узла крепления рабочего инструмента 3 и однофазного асинхронного электродвигателя 14 с вентилятором для охлаждения машины. В комплект ударного механизма входят магнит провод, две магнитные катушки прямого 5 и обратного 8 хода, получающие импульсное питание через диоды в разноименные полупериоды переменного тока, боек 6, движущийся в гильзе возвратно-поступательно по оси катушек под воздействием переменного магнитного поля и наносящий удары по хвостовику 4 рабочего инструмента, массивный буфер 9 с пружиной 10, выполняющий роль амортизатора при обратном движении бойка. Ударный механизм подвешен в корпусе машины на эластичных амортизаторах 11. Амортизатором снабжен узел крепления рабочего инструмента. Комплекс амортизирующих устройств обеспечивает надежную вибробезопасность машины.

Корпус молотка имеет две рукоятки — заднюю 13, в которой расположены выключатель' 12, диоды и ввод питающего кабеля, и переднюю 15 с устройством для фиксации рабочего инструмента, исключающим возможность вылета его при ударе. Молоток комплектуется набором сменных рабочих инструментов для выполнения различных технологических операций — пикой 1, трамбующим башмаком 16, шлямбуром 77, зубилом 18.

Энергия удара электромагнитного молотка 4, 5 Дж, частота ударов 50 Гц, потребляемая мощность 0, 6 кВт.

Рис. 8.12 Электромагнитный молоток: а - общий вид, б - принципиальная схема

Электрические ломы предназначены для разрушения бетона, железобетона, кирпичной кладки, асфальтобетона, каменистого и мерзлого грунтов. Они аналогичны по конструкции электрическим молоткам и отличаются от них энергией удара и мощностью приводного электродвигателя. Энергия удара лома не менее 40 Дж, частота ударов 19...20 Гц.

Электрические и электромагнитные перфораторы представляют собой универсальные машины многоцелевого назначения, которые предназначены для прорезки отверстий и проемов в междуэтажных перекрытиях и перегородках зданий при монтаже трубопроводов и вентиляционных систем, для пробивки борозд (штраб) для скрытой проводки и очистки поверхностей в конструкциях из искусственных и естественных строительных материалов, разрушения горных пород, а также сверления отверстий в различных материалах, установки дюбелей, завинчивания винтов и шурупов, рубки металла, обработки дерева и других работ.

Перфораторы отличаются от молотков тем, что кроме ударного узла имеют механизм вращения сменного рабочего инструмента — бура, сверла, отвертки и др. Различают перфораторы электрические и электромагнитные. Конструкция и принцип действия ударных механизмов соответственно у электрических и электромагнитных молотков и перфораторов аналогичны.

Для выполнения различных технологических операций перфораторы комплектуются сменными рабочими инструментами, обеспечивающими их универсальность: шнековыми бурами, буровыми коронками, пиками, ломами, штрабниками, бучардами, зубилами, сверлами различных типов по металлу и дереву, зенкерами, топориками и стамесками для обработки дерева, приспособлениями для забивки дюбелей, завинчивания винтов и шурупов и др.

Электрические перфораторы предназначены для работы в ударном, ударно-вращательном, вращательном режимах, а также в режиме винтоверта. Промышленность выпускает три модели электрических перфораторов с энергией удара 1...2 Дж, которые имеют единые конструктивные схемы и принцип работы и максимально унифицированы.

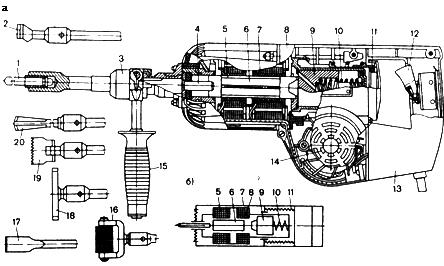

Рассмотрим конструкцию и принцип действия электрических перфораторов (рис. 8.13). От однофазного коллекторного электродвигателя 9 с вентилятором приводятся в действие компрессионно-вакуумный, ударный и вращательный механизмы, помещенные в алюминиевом стволе с виброизоляцией. Корпус электродвигателя — пластмассовый и выполнен заодно с основной рукояткой 10 пистолетного типа, в которую вмонтированы выключатель 11, устройство для подавления радиопомех и кабельный ввод.

Рис. 8.13. Компрессионно-вакуумный перфоратор

Ударный механизм включает двухступенчатый редуктор, кривошипно-шатунный механизм с шатуном 7 и кривошипом 8, цилиндр 5, поршень 6 и боек 4. Вращательное движение кривошипу сообщается от электродвигателя через пары цилиндрических 12 и конических 13 шестерен. Движущийся возвратно-поступательно под действием воздушной подушки боек наносит удары по переходнику 15, который передает энергию удара бойка рабочему инструменту 1. Непрерывное вращение сменному рабочему инструменту (буровому, сверлильному, завертывающему и др.) передается через вращательный механизм, включающий три пары цилиндрических шестерен 12, 14 и 16 и предохранительную дисковую фрикционную муфту 3 предельного момента, которая срабатывает (отключает механизм) при случайном заклинивании рабочего инструмента, предохраняя привод от перегрузок и обеспечивая безопасность оператора от механических травм. Для крепления сменного рабочего инструмента служит механизм 2.

При работе в ударном и ударно-вращательном режимах перфоратор может автоматически переходить на холостой ход (безударный режим) при прекращении нажатия на рукоятки и смещения рабочего инструмента вниз. При этом боек захватывается пружинным кольцом и фиксируется в этом положении.

Электрические перфораторы развивают энергию удара бойка 1, 0...2, 0 Дж при частоте ударов бойка 25...40 Гц и потребляемой мощности 0, 35...0, 45 кВт. Диаметр пробуриваемых отверстий

8...16 мм, глубина бурения 100...200 мм, средняя скорость бурения (бетон класса В15) 90... 100 мм/мин.

Электромагнитный перфоратор (рис. 8.14) с энергией удара 2, 5 Дж работает в трех режимах: ударно-вращательном, ударном и вращательном.

В пластмассовом корпусе 2 перфоратора с основной 8 и боковой рукоятками помещены ударный и вращательный механизмы. Ударный механизм соленоидного типа с виброзащитой (такой же, как у молотка) включает магнит провод, две магнитные катушки 5 прямого и обратного ходов, боек 4 и буфер 6 с амортизатором 7.

Рис. 8.14. Электромагнитный перфоратор

Вращение рабочему инструменту 1 сообщается от однофазного коллекторного электродвигателя 9 с вентилятором через двухступенчатый цилиндрический редуктор 10 и предохранительную шариковую муфту предельного момента 3. Рабочий инструмент крепится в буксе с помощью пальца и, получая вращательное движение и удары бойка по хвостовику, производит необходимую работу по бурению.

Энергия удара бойка электромагнитных перфораторов 2, 5 Дж, частота ударов 50 Гц, максимальный диаметр пробуриваемых отверстий 80 мм.

Электрические трамбовки представляют собой высокоманевренные малогабаритные уплотняющие машины, предназначенные для искусственного уплотнения связных и несвязных грунтов в труднодоступных и стесненных местах (вокруг опор, пазухах фундаментов, туннелей, коллекторов, трубопроводов и др.), при засыпке траншей после укладки подземных коммуникаций, утрамбовки щебня и гравия при устройстве полов и искусственных оснований под трубопроводы, уплотнения бетонных смесей, а также при устройстве грунтовых подсыпок и планировочных работ небольшого объема. Каждая трамбовка состоит из электродвигателя, редуктора, кривошипно-шатунного механизма с динамическими гасителями колебаний, ударного механизма пружинного типа, трамбующего башмака и амортизирующей рукоятки управления трамбовкой.

Основными узлами трамбовки массой 80 кг (рис. 8.15, а, б) являются корпус 12, электродвигатель с редуктором 10, кривошипно-шатунные механизмы 9, цилиндры 2 со ступенчатыми штоками 6 и пружинами 4, рабочий орган — трамбующий башмак 1 и рукоятка управления 11 с выключателем. Кривошипно-шатунные механизмы 9 преобразуют вращательное движение вала электродвигателя в возвратно-поступательное движение ползунов 7 и ступенчатых штоков 6, пропущенных через отверстия верхней 5 и нижней 3 оправок, между которыми установлены с предварительным натяжением пружины 4. Направляющими для оправок служат два цилиндра 2, закрепленные на трамбующем башмаке. При движении ступенчатых штоков вверх перемещаются нижние оправки 3, которые деформируют пружины 4 снизу и увлекают за собой башмак 1. После перехода кривошипами верхней «мертвой» точки ступенчатые штоки движутся вниз, давят на верхние оправки 5 и направляют движение башмака вниз. В конце хода башмак ударяет по уплотняемому материалу. Размах колебаний трамбующего башмака составляет 0, 03 м, частота ударов 7... 10 Гц.

Рис. 8.15. Электрическая трамбовка: а — общий вид; б — принципиальная схема

На кривошипных валах закреплены массивные дисбалансы 8, взаимно уравновешенные в горизонтальной плоскости, суммарная центробежная сила которых гасит вибрацию корпуса трамбовки, обеспечивая тем самым вибробезопасность машины. Взаимопротивоположное вращение дисбалансов 8, расположенных под определенным углом к кривошипу, синхронизировано двумя шестернями, находящимися в зацеплении.

Для предохранения деталей ударного механизма трамбовки от перегрузок между подвижными оправками и ступенчатыми штоками установлены амортизаторы. Управление электротрамбовкой осуществляется с помощью рукоятки 11, связанной с корпусом 12 шарниром и пружинным амортизатором.

Электротрамбовки подключают к сети переменного тока нормальной частоты (50 Гц) напряжением 220 В. Электробезопасность трамбовок обеспечивается применением защитно-отключающих устройств.

Рассмотренная электротрамбовка — самопередвигающаяся — для ее перемещения не надо прилагать усилие, а лишь необходимо задавать машине направление движения. Производительность электротрамбовки массой 80 кг составляет 15...22 м3/ч при толщине уплотняемого слоя грунта 0, 3...0, 4 м, мощность электродвигателя 1, 6 кВт.

4.Пречислите какие машины применяют для крепления изделий и сборки конструкций? Как устроены, как работают шрупаверты?

К ним относятся сверлильные, шлифовальные, полировальные, резьбонарезные, раз вальцовочные и резьбозавертывающие машины, а также кромкорезы, труборезы, пилы дисковые по металлу.

Сверлильные машины – наиболее распространенный вид ручных машин (РМ), применяемых на стоительно-монтажных работах. Они предназначены для сверления отверстий в металле, дереве, пластмассе, бетоне, кирпиче и камне, а также являются основой для создания универсальных комплектов с набором различных насадок и приспособлений. Сверлильные машины имеют единую принципиальную схему (двигатель – редуктор – шпиндель) и отличаются друг от друга конструктивным оформлением, габаритами, массой, частотой вращения шпинделя, типом двигателя. В зависимости от режима работы сверлильные РМ подразделяются на три типа: легкие, средние и тяжелые с диаметром сверления 6... 9, 12... 14 и 23... 32 мм соответственно. Легкие сверлильные машины имеют рукоятку пистолетного типа для лучшего контакта с ладонью оператора и применяются на электромонтажных и санитарно-технических работах. Средние сверлильные машины изготовляются также пистолетного типа, но с дополнительной съемной боковой рукояткой. Тяжелые сверлильные машины имеют на корпусе две боковые рукоятки и грудной упор или механизм подачи сверла.

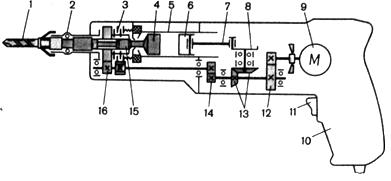

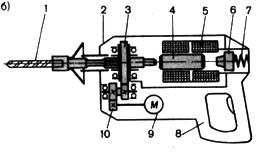

В прямой сверлильной машине (рис. 6) вращение от вала якоря электродвигателя 5 передается на шпиндель 1 через двухступенчатый

Рис. 6. Сверлильная машина.

цилиндрический редуктор 3. Ведущая шестерня редуктора нарезана на валу якоря, а ведомая – закреплена на шпинделе с помощью шпонки. Промежуточные шестерни выполнены в виде единого блока. Детали привода размещены в пластмассовом корпусе, состоящем из трех частей: передней 2, средней 4 и крышки 6. Корпус имеет рукоятку 8 с курковым выключателем 9. Охлаждение двигателя во время работы производится с помощью вентилятора 10. В машине размещено устройство 7 для подавления радиопомех. Отличием угловых сверлильных РМ от прямых является наличие на редукторе конической пары шестерен, изменяющей направление вращения шпинделя. Для более полного использования мощности привода и повышения производительности сверлильных ручных машин выпускаются модели, имеющие двухскоростной редуктор с механизмом переключения. Частота вращения шпинделя у таких машин меняется в зависимости от вида обрабатываемого материала. Технические характеристики сверлильных машин приведены в табл. 4.

В последние годы широкое распространение получают ударно-вращательные сверлильные машины (УВСМ), в которых обрабатываемый материал подвергается вращательному воздействию инструмента одновременно с осевыми ударами, передаваемыми от ударного механизма (УМ) через патрон инструмента. УМ представляет собой насадку ударного действия, в корпусе 8 которой (рис. 7) размещены шпиндель 4 с патроном 1 и входной вал 10, хвостовик которого зажимается в патроне сверлильной машины. Шпиндель и входной вал соединены между собой торцовой шпонкой, обеспечивающей их относительное осевое перемещение. Передний конец шпинделя установлен в подшипнике 3. На шпинделе закреплена наковальня 6, имеющая торцовые винтовые кулачки, которые периодически соприкасаются с торцовыми кулачками ударника 7. Ударник размещен на рабочей пружине 9, противоположный конец которой закреплен в крышке 11. Входной вал закреплен в крышке гайкой 12.

Рис. 7. Ударный механизм сверлильных машин.

Крутящий момент от входного вала через торцовую шпонку передается на шпиндель. Наковальня, вращаясь совместно со шпинделем, наносит своими кулачками периодические удары по кулачкам ударника. Ударник, получая осевые импульсы, колеблется на рабочей пружине в осевом направлении и наносит по наковальне периодические удары, которые передаются через шпиндель, патрон и рабочий инструмент обрабатываемому материалу одновременно с вращением инструмента. Воздействие на оператора вибраций от ударных импульсов предотвращается размещением вокруг шпинделя пружин 2 и 5. Установка УМ на сверлильных машинах позволяет создавать УВСМ, работающие в двух режимах: вращательном и ударно-вращательном (рис.8). Подвижная втулка 6 снабжена тремя зубьями и упирается во внутреннее кольцо подшипника промежуточной опоры шпинделя 5. В режиме сверления эта втулка вращается вместе со шпинделем; в режиме ударного сверления переключателем режима работы 10 ее стопорят, что затормаживает вращение ударника 3, который и создает осевые удары. Применение УВСМ существенно повышает производительность труда, однако они широкого распространения не получили из-за чрезмерной виброактивности (до 25 дБ).

Рис. 8. Сверлильная машина ударно-вращательного действия (УВСМ): 1 – возвратная пружина; 2 – наковальня; 3 – ударник; 4 – рабочая пружина; 5 – шпиндель; 6 – подвижная втулка; 7 – переключатель скоростей; 8 – электропривод; 9 – двухскоростной редуктор; 10 – переключатель режима работы

Резьбонарезные РМ используются для нарезания закрепленным в патроне метчиком внутренних резьб вновь, а также для прогонки испорченных резьб в стали, чугуне, алюминии во время монтажных работ. Отличием резьбонарезных РМ от сверлильных является наличие в приводе реверсивного двухскоростного редуктора для ускоренного (в два раза) вывинчивания метчика из нарезанного отверстия. Отечественные резьбонарезные РМ снабжаются набором метчиков диаметром 3... 14 мм.

5.Перечислите машины применяемые для разрушения прочных материалов? Как они устроены, как работают? Какими рабочими инструментами их комплектуют?

Строительство в северных и северо-восточных районах нашей страны связано с существенным увеличением объемов разработки сезоннопромерзающих и вечномерзлых грунтов. Мерзлые грунты по сравнению с не мёрзлыми (талыми) характеризуются значительно большими сопротивляемостью разрушению (в 15...20 раз) и абразивностью (в 100...150 раз), трудоемкостью и стоимостью разработки. Производительность землеройных и землеройно-транспортных машин при разработке мерзлых грунтов резко снижается.

В современном городском строительстве разработку мерзлых грунтов ведут в основном двумя способами — взрывным и механическим. Взрывной способ рыхления мерзлых грунтов применяется обычно при больших объемах работ на открытых, удаленных от сооружений площадках при глубине промерзания более 1 м. В последнее время взрывной способ находит применение в стесненных городских условиях с использованием локализаторов взрыва, не допускающих разлета кусков грунта и повреждения сооружений.

Преимущественное распространение (более 80 % общего объема работ) получил высокоэффективный и универсальный механический способ разработки мерзлых грунтов с использованием специальных машин, условно подразделяемых на две группы: машины для подготовки (предварительного рыхления, нарезания на блоки) мерзлых грунтов и последующей окончательной разработки взаимодействующими с ними в комплексе землеройными машинами общего назначения; машины, самостоятельно выполняющие весь комплекс разработки до заданной отметки и эвакуации мерзлого грунта из забоя. К первой группе относятся навесные рыхлители на тракторах класса 10...50, машины ударного действия для рыхления грунта ударными импульсами, машины безударного действия для отрыва грунта от массива, баровые и диско фрезерные машины для нарезания щелей в мерзлых грунтах; ко второй — землеройно-фрезерные машины и траншейные цепные и роторные экскаваторы, рабочие органы и скоростные режимы которых приспособлены для разработки мерзлых грунтов с промерзанием на всю глубину траншеи.

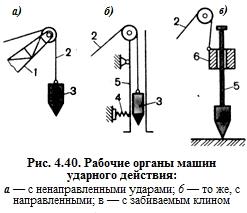

Машины ударного действия воздействуют на разрушаемую среду (мерзлый грунт, твердое дорожное покрытие, фундамент и т. п.) ударными импульсами свободно падающих или забиваемых рабочих органов. Самым распространенным видом свободно падающих рабочих органов являются клин-молоты конусообразной, пирамидальной и клиновидной форм массой 0, 5...4 т.

Клин-молот 3 (рис. 4.40, а) подвешивается к подъемному канату 2 грузовой фрикционной лебедки стрелового самоходного крана или одноковшового механического экскаватора с крановой стрелой J и при работе подтягивается лебедкой к оголовку стрелы и сбрасывается с высоты 6—8 м. Свободно падающий клин-молот наносит ненаправленные удары, что приводит к высоким затратам энергии на разрушение грунта, снижает качество работ и способствует опасному интенсивному разлету кусков грунта в стороны. Клин-молот может быть помещен в жесткие направляющие 5 (рис. 4.40, б) и при сбрасывании попадает в точно заданное место, что позволяет разрушать грунт наименее энергоемким методом крупного скола и уменьшить опасность разлета осколков. Клин-молот с направляющим устройством обычно монтируется на гусеничном или пневмоколесном тракторе, который дооборудуется подъемной зубчато-фрикционной лебедкой с приводом от коробки отбора мощности трактора. Направляющее устройство соединяется с базовой машиной упругими амортизирующими элементами 4, что снижает воздействие динамичеcких нагрузок на трактор при работе.

Оборудование с забиваемым рабочим органом разрабатывает мерзлые грунты большой прочности с глубиной промерзания 1...1, 5 м наиболее эффективным методом крупного скола. Забивание рабочего органа в грунт может осуществляться: свободно падающим грузом 6 (рис. 4.40, в), подвешенным на канате подъемной лебедки базовой машины и движущимся относительно направляющей 5; дизель молотами, вибромолотами; гидравлическими, пневматическими и гидропневматическими молотами, используемыми в качестве сменного рабочего оборудования одноковшовых строительных экскаваторов. Гидро- и пневмомолоты в настоящее время являются самым распространенным и эффективным оборудованием для разрушения мерзлых грунтов ударной нагрузкой.

При работе машин ударного действия возникают динамические нагрузки, вредно воздействующие как на базовую машину, так и на расположенные поблизости сооружения и коммуникации.

В стесненных условиях сложившейся застройки при работе вблизи зданий и подземных коммуникаций широко применяют гидравлические экскаваторы с рыхли тельным и захватноклещевым рабочим оборудованием, которое разрушает мерзлый грунт безударным методом отрыва его от массива.

Для разрушения больших объемов мерзлого грунта (например, при прокладке линейных коммуникаций открытым способом) используют высокопроизводительные земле резные и землеройно-фрезерные машины.

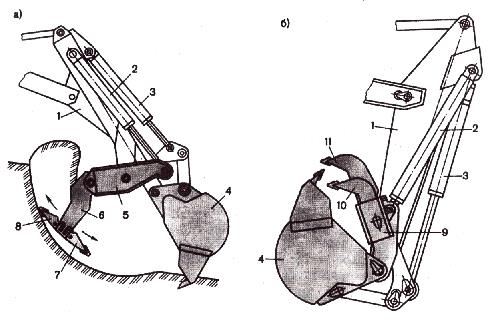

Оборудование захватно-клещевого типа навешивается на гусеничные гидравлические экскаваторы 4-й и 5-й размерных групп и предназначено для рыхления мерзлых грунтов, взламывая асфальтобетонные дорожных покрытий, разборки старых зданий, снятия и укладки дорожных плит, труб, установки колодцев, погрузки негабаритов и т. п. Это оборудование, выпускаемое в двух исполнениях (с одно- и трезубым рыхлителем-захватом), устанавливают вместо ковша и рукояти обратной лопаты. В комплект однозубого рыхлителя (рис. 4.41, а) входят: двусторонний клык-рыхлитель 6 со сменными передним 7 и задним 8 зубьями, шарнирно прикрепленный к двуплечему рычагу 5, ковш обратной лопаты 4 и пара гидроцилиндров 2 поворота рычага с рыхлителем относительно рукояти 1, взаимозаменяемых с гидроцилиндрами 3 ковша обратной, лопаты.

Разработка грунта осуществляется при перемещении рукояти с клыком-рыхлителем к экскаватору или поворотом клыка в обе стороны относительно рукояти гидроцилиндрами 2, работающими от гидросистемы машины. Шарнирное соединение клыка-рыхлителя с рычагом позволяет разрыхлять грунты с наиболее рациональными углами резания. При разрушении грунта передним зубом 7 клык-рыхлитель движется к опирающемуся на грунт зубьями ковшу 4, прорезая в грунте щель. Возникающие при этом усилия на зубьях рыхлителя и ковша направлены навстречу друг другу, чем значительно снижается передача нагрузки на базовую машину. Задний зуб клыка-рыхлителя, движущийся снизу вверх к экскаватору, используется как при рыхлении мерзлого грунта, так и при взмывании дорожных покрытий и погрузочно-разгрузочных работах.

Рис. 4.41. Оборудование захватно-клещевого типа с однозубым (а) и трехзубым (б) рыхлителями

Трехзубый рыхлитель (рис. 4.41, б) состоит из сварной рамы 9 и трех сменных зубьев — центрального 11 и двух боковых 10. Боковые зубья можно устанавливать в трех положениях для получения различных по значению усилий рыхления в зависимости от прочности разрушаемого грунта. Зубья одно- и трехзубых рыхлителей наплавляют твердым сплавом.

6.Перечислите машины применяемые для работы по грунту? Как устроены, как работают пневматические пробойники, расткатчика грунта? работа машины для уплотнения грунтов

Трамбовка работает следующим образом. Вращение от двигателя через одноступенчатый редуктор передается на кри-вошипно-шатунный механизм /, преобразующий его в поступательное движение штока 3 (8.15). Перемещаясь, штпк воздействует на пружину 5, размещаемую в стакане и жестко связанную с трамбующим башмаком 7, в результате возвратно-поступательного перемещения которого обеспечивается уплотнение грунта. Сжатие пружины происходит дважды — в верхнем и нижнем положениях, так как шток поочередно давит на нее через нижнюю 6 и верхнюю 4 оправки. Для уменьшения вибрации корпуса на кривошипах имеются дебалансы 2, вращающиеся в разные стороны. При работе трамбовка оператором удерживается двумя рукоятками с амортизаторами и ее горизонтальное перемещение производится изменением угла наклона корпуса относительно вертикальной оси. В зависимости от конструкции имеются трамбовки с одним или двумя ударными механизмами, а также с приводом от двигателя внутрениего сгорания с различной энергией и частотой ударов.

Эффект работы машины для уплотнения грунтов зависит от толщины уплотненного слоя, выбор которой зависит от требуемой степени уплотнения грунта, типа и параметров уплотняющих машин. При излишне больших толщинах слоев требуемые плотности грунтов не достигаются. При слишком малых толщинах слоев снижается производительность и возрастает стоимость.

Общим требованием при уплотнении грунта является постепенное повышение удельного давления от удара к удару. Такой процесс повышения удельного давления до некоторой степени производится за счет небольшого сокращения времени удара при трамбовании. При этом удельные давления возрастают в 1, 5...2, 0 раза, а требуется их повышение в 3...4 раза. Поэтому уплотнять грунты необходимо двумя трамбовками — легкой и более тяжелой. Во время предварительного уплотнения надо совершать 30...40% числа проходов. Подбор трамбовок необходимо осуществлять таким образом, чтобы напряжения на поверхности при первом воздействии более тяжелой машины были равны напряжениям, имеющимся от последнего воздействия более легкой машины.

Пневматические пробойники. Для механизации проходки в грунте сквозных, глухих, горизонтальных, наклонных, вертикальных скважин диаметром 90...250 мм применяют пневматические пробойники, которые являются нмлульсно-силовыми машинами. Диаметр скважины определяется диаметром расширителей, обеспечивающих возможность за несколько проходов увеличивать диаметр с 90 до 250 мм. Машину используют также для рыхления слежавшихся насыпных материалов, отбора проб грунта при инженерно-геологических изысканиях, строительстве дренажа, устройстве свай, забивании труб и других подобных работах. Особенно эффективно применять такие машины при проходке скважин и забивке труб под шоссейными дорогами, автострадами и улицами, железнодорожными и трамвайными путями, взлетно-посадочными полосами аэродромов, при реконструкции подземных коммуникаций на территориях заводов, фабрик, шахт и других предприятий, между туннелями и треками, при пробивании глухих скважин различного назначения. Работа машины при низкой температуре (близкой к 0° С) и высокой влажности воздуха из-за обмерзания внутренних полостей ударного узла может быть затруднена. При необходимости выполнения работ в таких условиях применяют специальные смазки. Пневматический пробойник нельзя применять для работы в скальных и мерзлых грунтах, а также в грунтах, имеющих твердые включения в виде остатков строительных конструкций, фундаментов и т. д.

7.Перечислите машины применяемые для шлифования материалов?

Электрические шлифовальные машины применяют для выполнения технологических операций при монтаже металлоконструкций, на сварочных, отделочных, электромонтажных, арматурных и других работах. По характеру движения рабочего органа различают вращательные и плоскошлифовальные машины. Рабочим органом вращательных шлифовальных машин служат абразивные круги различных геометрических форм и диаметров. У плоскошлифовальных машин рабочим органом является одна или две платформы с шлифовальной шкуркой, совершающих орбитальное и плоскопараллельное движения относительно обрабатываемой поверхности.

Главным параметром вращательных шлифовальных машин является диаметр абразивного крута (в мм). Вращательные шлифовальные машины выпускают прямыми и угловыми с шлифовальным кругом диаметром 63...150 мм и частотой вращения 43...113 сг1, с гибким валом и шлифовальным кругом диаметром 200 мм и частотой вращения 48, 6 с-'. На каждом шлифовальном круге указана предельно допустимая частота вращения шпинделя. Во избежание разрушения абразивного круга недопустимо превышение частоты вращения шпинделя по сравнению с частотой, указанной на круге. Круги имеют различную зернистость и твердость. Их правильный выбор во многом определяет производительность машин и качество обработки поверхностей.

Шлифовальные машины необходимы для полировки, очистки и выравнивания различных поверхностей. Мощность, конструкция и оснастка шлифовальной машины напрямую зависят от целей её дальнейшего применения. Существует порядка 9 видов шлифовальных машин, каждый из которых имеет свои определенные задачи и системы шлифовки. Однако мы рассмотрим 5 наиболее часто применяемых машин, а именно: вари шлифовальную, дельта шлифовальную, эксцентриковую, виброшлифовальную и ленточную.

Вари шлифовальная машина позволяет обрабатывать поверхности в самых труднодоступных местах (планки, перемычки и т.п.). Таким шлифовальным инструментом можно выполнять тонкую «ювелирную» работу, которая до его появления была возможна лишь с помощью ручной шлифовки. Вари шлифовальную машину можно поворачивать на 1800, одновременно обрабатывая две поверхности (сверху и снизу, или справа и слева).

Дельта шлифовальная машина получила своё название благодаря форме рабочей пластины, напоминающей одноименную букву греческого алфавита. Этот вид шлифовальной машины позволяет с высокой точностью обрабатывать углы, кромки и любые другие мелкие детали.

Эксцентриковая машина осуществляет сложное движение абразивного материала: он не только вращается вокруг собственной оси, но и совершает колебательные движения. Благодаря этому обеспечивается высокая производительность и высокое качество обработки поверхности. При этом сфера применения эксцентриковой шлифовальной машины очень широка: дерево, пластмасса, лак, металл, шпатлевка. Кроме того, такая шлифовальная машина позволяет производить обработку изогнутых и круглопрофильных поверхностей.

Виброшлифовальная машина предназначена для обработки ровных плоских поверхностей большой площади при проведении общих и чистовых отделочных работ. Особенно хорош такой инструмент для подготовки поверхностей под отделку лаком или краской. Процесс шлифовки происходит следующим образом: мягкая прямоугольная подошва этой машины, на которую крепятся шлифовальные листы, совершает колебания с небольшой амплитудой, но с очень высокой скоростью. Следует отметить, что чем больше амплитуда движения шлифовального листа, тем менее качественно выполняется обработка поверхности.

Ленточная шлифовальная машина используется для среднего и грубого шлифования больших неровных поверхностей, снятия верхнего слоя материала, краски или лака Рабочий элемент – абразивная лента кольцевидной формы, вращающаяся вокруг двух роликов. Ширина ленты варьируется от 65 до 110 мм, а скорость её вращения от 150 до 400 метров в минуту. Пожалуй, машину такой конструкции можно назвать самой производительной, т.к. шлифование с её помощью является самым быстрым способом.

Как отмечалось ранее, существует еще несколько видов шлифовальных машин. Однако принцип их действия и назначение в целом ни чем не отличается от перечисленных выше.

|

|