Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Теоретическое определение свариваемости 182АФ

|

|

При оценки сталей на свариваемость учитывают следующее: углерод увеличивает твердость и уменьшает пластичность, приводит к закаливаемости ЗТВ и к появлению холодных трещин, к увеличению количества газовых пор в процессе окисления при сварке.

Марганец – при содержании до 1% не ухудшает свариваемость и не затрудняет сварку. В качестве хорошего раскислителя он способствует уменьшению содержания кислорода в стали. Однако при содержании более 2.5% свариваемость ухудшается, так как повышается твердость стали, появляются закалочные структуры, могут быть трещины.

Кремний – до 1% вводится как раскислитель и не влияет на свариваемость. Но при содержании кремния более 2.5% свариваемость ухудшается, так как образуются тугоплавкие оксиды, ведущие к появлению шлаковых включений, повышаются твердость и прочность, а вместе с этим и хрупкость.

Хром – до 0.6% не отражается на свариваемости. При содержании хрома более 1% свариваемость ухудшается и особо при повышении содержания углерода.

Никель – в обычных углеродистых сталях никеля до 0.3%, а в высоколегирующих – до 0.28%. Никель, в месте с прочностью, повышает и пластичность металла сварного соединения и не ухудшает, а даже улучшает свариваемость.

Медь - содержание ее в сталях до 1% улучшает свариваемость, повышает их прочность, пластические свойства, ударную вязкость и коррозионную стойкость.

В зависимости от свойств свариваемого металла, требований, предъявляемых к сварному соединению, оценку свариваемости можно проводить по различным показателям: по данным изменения структуры металла, механических свойств соединения, склонности к образованию определенных дефектов и др.

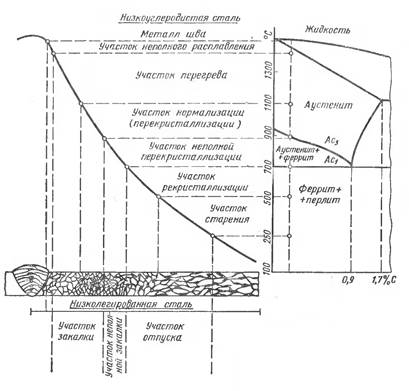

Оценку структуры металла различных областей сварного соединения проводят по равновесным диаграммам состояния и термокинетическим графикам структурно-фазовых превращений в свариваемых материалах. Получаемые данные дополняют результатами специальных исследований механических свойств металла по методике и на специальных машинах, позволяющих нагревать и охлаждать по программе с заданной скоростью образцы металла и подвергать их механическим испытаниям на любом этапе выполнения термической обработки. Такие испытания позволяют проводить имитацию сварочных термических циклов любого участка сварного соединения и получать результаты по воздействию их на структуру и свойства металла.

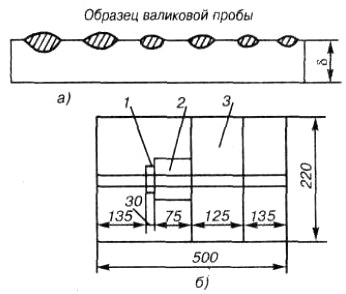

Для этой же цели используют и специальные технологические пробы, например так называемую валиковую пробу (ГОСТ 13585-68). Для этого на пластины металла толщиной 4 мм наплавляют валики на режимах с различной погонной энергией (рис. 3).

Рис. 3. Оценка свариваемости с помощью валиковой пробы: а - образец валиковой пробы, б - разметка образцов для испытаний; 1 - исследование структуры, 2 - на ударный изгиб, 3 – на статический изгиб

Из пластин вырезают поперечные образцы для испытаний на статический 1 и ударный 2 изгиб, определение твердости и структуры 3. Валиковая проба позволяет оценить влияние технологии сварки на свойства и структуру металла в соединении. Оценку свариваемости проводят и по данным определения механических свойств металла сварного соединения и отдельных его участков по ГОСТ 6996-66. Стандарт предусматривает испытания на статическое растяжение, ударный изгиб, старение, твердость. О свариваемости судят или по нормативным значениям соответствующих свойств, или по отношению их к аналогичному свойству основного металла. Горячие трещины представляют собой хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в твердо-жидком состоянии в процессе кристаллизации. При кристаллизации жидкий металл шва переходит в жидко-твердое, затем в твердо-жидкое и, наконец, в твердое состояние. В твердо-жидком состоянии образуется скелет из кристаллитов затвердевшего металла (твердой фазы), в промежутках которого находится еще жидкий расплав. Металл в таком состоянии обладает очень низкой деформационной способностью и малой прочностью. Когда металл полностью закристаллизуется, его пластичность и прочность возрастут. Температурный интервал, в котором металл находится в твердо-жидком состоянии с низкой пластичностью и прочностью, называют температурным интервалом хрупкости. При охлаждении одновременно с кристаллизацией в этом интервале начинаются усадка и линейное сокращение шва, ведущее к возникновению внутренних напряжений и деформаций, которые приводят к образованию горячих трещин. Горячие трещины могут образовываться как вдоль, так и поперек шва. Для оценки свариваемости металлов по критерию сопротивляемости горячим трещинам применяют два основных вида испытаний: на машинах и сварку технологических проб. При машинных испытаниях свариваемый образец растягивают или изгибают во время сварки. Эта деформация имитирует сварочную деформацию. Склонность материала к горячим трещинам оценивают по критической величине или скорости деформирования образца, при которых в нем возникают трещины. Чем выше скорость Деформации или ее величина для образования трещины, тем выше сопротивляемость материала к трещинообразованию при сварке.

Для качественной характеристики склонности к трещинам используют технологические пробы, имитирующие сварное соединение с угловыми или стыковыми швами (рис. 4). Оценку производят по наличию и протяженности образующейся трещины в контрольном шве. Существуют и другие виды технологических проб.

Рис. 4. Технологическая проба для оценки склонности металла к трещинам: а - с угловыми швами, б - со стыковыми швами; 1 - контрольный шов

Холодные трещины свое название получили в связи с тем, что их появление наблюдается при относительно низкой температуре. Для оценки свариваемости металлов по критерию сопротивляемости холодным трещинам также применяют два вида испытаний: технологические пробы и методы количественной оценки с приложением к образцам внешней механической нагрузки. Пробы представляют собой жесткие сварные соединения. Стойкость материала оценивают качественно по наличию или отсутствию трещин. Примерами проб могут служить крестовая проба и проба Кировского завода (рис. 3).

Рис. 3. Крестовая технологическая проба для оценки склонности швов к холодным трещинам: 1, 2, 3, 4 - последовательность наложения швов

В крестовой пробе цифрами показана последовательность наложения швов. В наиболее жестких условиях находится последний шов - 4-й, где и возможно образование трещин. В пробе Кировского завода, изменяя толщину металла в зоне выточки, меняют скорость охлаждения металла и степень его подкладки. По этим показателям судят о сопротивляемости металла образованию холодных трещин.

Количественными показателями оценки сопротивляемости сварного соединения образованию холодных трещин являются минимальные внешние нагружения, при которых начинают возникать холодные трещины при выдержке образцов под нагрузкой, прикладываемой сразу же после сварки. В качестве показателя сопротивляемости служит минимальная нагрузка, при которой происходит разрушение с образованием трещины.

На оценку свариваемости большую роль играют холодные трещины.

Холодные трещины: Холодные трещины образуются в углеродистых и низколегированных сталях в процессе охлаждения или в течение последующих нескольких суток. Как правило, локальные холодные трещины с блестящим изломом без следов высокотемпературного окисления находятся в зоне термического влияния (ЗТВ).

Причиной возникновения холодных трещин являются собственные напряжения и образование хрупких закалочных структур за счет быстрого охлаждении металла, а также диффузия водорода (водородная хрупкость). Водород попадает в металл шва из покрытия влажных электродов, флюсов, из грязи и влаги, находящейся на поверхности заготовок. При повышении содержания углерода в составе стали увеличивается твердость и хрупкость мартенсита в ЗТВ, а также вероятность образования холодных трещин. Диффузия водорода в околошовную зону сварного соединения и, следовательно, склонность к образованию в нем холодных трещин появляется также и при сварке сплавов алюминия и меди. В международной литературе такие трещины обобщенно называют водородными трещинами. [2]

Выбор тепловых режимов сварки

Одним из технологичных средств снижающих вероятность появления холодных трещин является предварительный подогрев. Для определения температуры подогрева стали с целью предотвращения образования холодных трещин в зависимости от содержания в ней химических элементов и толщины проката, можно воспользоваться графиком приведенным на Рис. Значение Сэкв отложенные на оси абсцисс, определяют как:

Сэкв = C + Mn/6 + Si/5 + Cr/6 + Ni/12 + Mo/4 + V/5 + Cu/7 + P/2

Сэкв = 0, 18 + 0, 17/6 + 0, 55/5 + 0, 3/6 + 0, 3/12 + 0, 3/4 + 0, 15/5 + 0, 3/7 + 0, 035/2 = 0, 546 %

Наибольшее влияние на образование холодных трещин оказывают марганец и хром. Стали, у которых Сэкв > 0, 45, при сварке склонны к образованию холодных трещин. При больших значениях Сэкв для уменьшения скорости охлаждения и предотвращения образования закалочных структур следует использовать подогрев или увеличить погонную энергию сварки (тепловложение при сварке).

В данном случаи Сэкв=0.546%, значит требуется предварительный подогрев до температуры  =2000С при толщине изделия δ =4мм.

=2000С при толщине изделия δ =4мм.

|

|