Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Сгущение

|

|

Обжиг

Цианирование 1

Схема 1

б) Обеззолоченные хвосты

в) Аи-содержащи

хвосты Цианирование 1

Аи-содержащий флотоконцентрат

I

на пиро- металлургический завод

Аи-содержащий флотоконцентрат

н 1

На пиро- металлургический завод

Схема

г) Обеззолоченные хвосты

Аи-содержащий флотоконцентрат

I

По схеме 1, 2

Рис.6

Механическая подготовка руды

Включает операции дробления и измельчения.

Цель операций:

Раскрытие зерен золота и золотосодержащих минералов и приведение руды в состояние, обеспечивающее успешное протекание всех последующих операций по извлечению золота.

Исходная крупность руды 500 - 1000 мм.

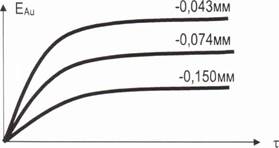

Подготовленная для переработки руда бывает - 0, 150; - 0, 074; - 0, 043 мм, (предпочтительнее - 0, 074 мм).

Учитывая большую степень измельчения переделы дробления и измельчения связаны с огромными энергетическими затратами (примерно 60- 80% от всех затрат на фабрике).

Экономически - эффективная, или оптимальная степень измельчения для каждой фабрики - своя. Определяется она экспериментально. Руда измельчается до различной крупности и цианируется. Оптимальной считается такая крупность, при которой получено наибольшее извлечение золота при минимальных энергетических затратах, минимальном расходе цианида, минимальном шламообразовании, хорошей сгущаемости и фильтруемости пульп (обычно - 0, 074мм).

90% - 0, 074 мм. "

94% - 0, 074 мм.

Измельчение продукта до заданной крупности ведется в две стадии:

1. Дробление;

2. Измельчение.

Дробление руд проводят в две или три стадии с обязательным предварительным грохочением.

После двух стадий - продукт 12 - 20 мм. После трех стадий -6-8 мм. Полученный продукт поступает на измельчение. Измельчение характеризуется большим разнообразием схем: 1. В зависимости от типа среды:

а) Мокрое И (в воде, оборотном цианистом растворе);

б) Сухое (без воды).

| £ Au на 5 -г- 6% |

2. По типу измельчающей среды и применяемого оборудования: а) Шаровые и стержневые мельницы, б) Самоизмельчение:

- Рудное (500-4 000 мм) каскад, аэрофол;

- Рудно-галечное (+100-300 мм; +20-100 мм);

- Полусамоизмсльчение (500 -Н000 мм; +7-Н0% стальных шаров) каскад,

аэрофол.

В настоящее время стараются применять самоизмельчение руд. Оно не применимо для очень твердых и очень мягких или вязких руд, но и в этом случае можно применять полусамоизмельчение. Преимущество самоизмельчения обусловлено следующим: при шаровом измельчении происходит стирание стенок шаров и образования большого количества железного скрапа, который оказывает негативное действие.

Частички железа вклепываются в мягкие частички золота, закрывая его поверхность и тем самым, снижая растворимость такого золота при последующем цианировании.

При цианировании на железный скрап расходуется большое количество кислорода и цианида, что приводит к резкому снижению извлечения золота. Кроме того, при шаровом измельчении возможно переизмельчение материала и образование шламов. Самоизмельчение лишено этих недостатков, но несколько снижается производительность измельчительного передела, усложняется схема при рудно-галечном измельчении.

При рудном самоизмельчении схемы упрощаются. Измельчение проводят с предварительными или поверочными классификациями. Классификаторы применяются либо спиральные (1, 2 стадии), либо гидроциклоны (2, 3 стадии). Применяют либо одно-, либо двух стадийные схемы. Пример: Рисунок 7.

стадийные схемы. Пример: Рисунок 7.

|Руда

| о |

| о |

Предварительное грохочение

©1 Дробление I ст.

Предварительное грохочение

©1

Дробление II ст.

12-20 мм \ ^— Измельчение

Отсадка

Хвосты

Классификация

I I

Слив Пески

I

Измельчение

I

| I |

| Слив |

Классификация

J

Пески

Рис. 7.

Пример:

Классификация основана на равнопадаемости зерен. Коэффициент равнопадаемости:

|

Гравитационный концентрат

Рис. 8. Короткоконусный гидроциклон

у, Eau, Саи зависят от вещественного состава руды и формы нахождения

Аи в

нем.

у = 0.1-И О -выход концентрата; Еаи- 20 -н 60% - извлечение Аи; Саи- 20 -ь 40 г/т -содержание Аи. Гравитационный концентрат представляет собой зернистый материал крупностью 1-=-3 мм. Состав его:

1. При переработке кварцевых руд - крупные куски кварца Si02; Au крупное (свободное или в рубашке), Аи мелкое (немного), Аи в сростках с MeS, Si02; 2. При переработке сульфидно - кварцевых руд- сульфиды MeS (FeS2, FeAsS, CuFeS2, PbS,...); незначительное количество крупных кусков Si02, Au крупное, Au мелкое в сростках с сульфидами, Аи тонкодисперсное.

| -Короткоконусные гидроциклоны, и другая новая аппаратура. |

Методы переработки гравитационных концентратов

При переработке:

- кварцевых руд Еаи~80%

- кварццево - сульфидных руд Еаи= 40 - 50% (! Технологический недостаток).

II. Плавка золотой головки

1. Плавка на всркблей (Аи- РЬ сплав);

2. Плавка на Си - сплав;

3. Бесколлекторная плавка.

1. Использует способность РЬ растворять в себе Аи. Для ведения плавки Аи- головка смешивается с РЬО, который является основным поставщиком РЬ.

Для восстановления РЬ вводится восстановитель (коксик, крахмал, костная мука).

2РЬО + С -> 2РЬ + С02 Для ошлакования основных примесей вводятся флюсы(сода, бура, стекло). Установлено, что целесообразнее всего вести плавку на Na - железистый шлак следующего состава:

24.5 % Fe (FeO); 23 -33% Na.O; 10% CaO.

Такой шлак имеет температуру плавления 950-1000°С и позволяет

вести плавку при t°=1200" C.

2. Вместо РЬ в качестве коллектора используется Си в виде СиО.

Недостаток: трудность переработки Аи- Си сплава. Его отправляют на

медерафинировочньш завод;

3. Ведется непосредственная плавка Аи- головки с флюсами. Применяется метод для богатых по Аи Аи- головок.

III. Гидрометаллургичесие методы

1.Цианирование под давлением (ЮАР);

2.Жидкофазное хлорирование.

1. Применение повышенного давления 02 позволяет ускорить процесс растворения крупного золота. Из раствора Аи может быть выведено цементацией Zn, электролизом. У нас, в России, разрабатывается метод цианирования при атмосферном давлении в спец.аппаратах-конусах. Это позволяет избегать залегание зернистого материала и достаточно эффективно провести процесс цианирования. Выделение Аи может быть осуществлено цементацией, сорбцией.

2. Метод заключается в пропускании газообразного С1, через раствор, содержащий золотую головку и НС1 и NaCl:

Au+3/2Cl2+HCI -------- > Щ Аи3+С14].

Пустая порода SiC> 2, AI2O3, СаО - не растворяются. Сульфиды металлов переходят в раствор. Чтобы этого избежать и снизить расход С1, проводят предварительно окислительный обжиг, переводя сульфиды в нерастворимые оксиды. Под действием S02, Na2SC> 3 и др. восстановителей Аи- восстанавливается. Данный метод обеспечивает Еди> 95-98% и обладает высокой селективностью.

H[AuCl4]+Na2SCh----- > Au+NaCl+H2S04 > 99%

Вывод: Если в руде имеется крупное Аи, то оно должно быть выделено из руды в цикле измельчения путем установки отсадочных машин. Полученный гравиконцентрат доводят до Аи- головки, которая может быть переработана различными методами.

Цианирование золотосодержащих руд

Сущность цианирования заключается в выщелачивании Аи из руд слабым цианистыми растворами в присутствии СЬ воздуха. Аи при этом переходит в раствор в виде цианистого комплекса: Na[Au(CN)2] u Na[Ag(CN)2], В дальнейшем из раствора они могут быть выделены цементацией Zn или сорбцией на ионообменных смолах или активированных углях. Метод цианирования применим для извлечения мелкого золота. К настоящему времени это единственный горно - металлургический метод извлечения из руды. Химизм процесса

Растворение может быть описано различными химическими реакциями:

Эльснер: Аи и Ag

4Ме + 8NaCN + 02+ 2Н20 = 4Na[Me(CN)2] + 4NaOH (1) Бодлендер:

2Me+4NaCN+02+2H20 = 2Na[Me(CH)2]+ H202+2Na0H (2)

2Me+4NaCN+H202 = 2Na[Me(CN)2J + 2NaON (3)

(l) = (2) + (3) Au - лучше растворяется в реакции (2). Ag - лучше растворяется в реакции (1).

2 А и +4Na CN+02+2H20 = 2Na[Au(CN)2J+H202+H20+2Na0H; 4Ag +8NaCN+02+2H20 =4Na[Ag(CN)2J+4NaOH;

AuTe2+2NaCN+02+3Na0H ---------- >

Na[A и (CN) 2]+2Na2Te03+3/2H20 AgCl+2NaCN Na[Ag(CN)2]+NaCl; A g2Se+4Na CN+О 2 + NaOH 2Na[Ag(CN) 2J+Na 2Se03+II20; Ag2Se + NaCN + 02 + H20 > Na[Ag(CN)2] + NaCNSe + NaOH.

Термодинамика процесса

NaCN - комплексообразователь; 02- окислитель.

ф Au/Au+ = +1.88;

Ф°02/0н- = 0, 40 В. ф 02/0Н+Н202 =-0, 15В

Е = Фок - фвос^О, тогда процесс возможен. фАи/Аи(СЮ2- - по уравнению Нернста = f(aAu+). [Au(CN)2]": Kh=1.1*10" 41

^au+u, 9AU/AU(CN> 2-^ -0.54 B.

Процесс становится также возможен.

Аналогично для [Ag(CN)2]~: Кн = 1.8* 10 19; 9Ag/Ag(CN)2- =-0.31 В. Кинетика процесса

Лимитирующую стадию процесса устанавливают экспериментально по следующим факторам:

- По интенсивности перемешивания;

- По влиянию температуры на процесс.

По уравнению Аррениуса рассчитывают энергию активации K=K0exp(-E/RT);

По энергии активации (до20 КДж/моль - диффузионная область;

50 КДж/моль - кинетическая);

- влияние концентрации реагирующих веществ;

- влияние крупности материала.

Цианирование является типичным гетерогенным процессом, где твердая фаза Au/Ag, жидкая фаза - цианистый раствор, газообразная фаза - 02.

Процесс цианирования можно представить состоящим из нескольких элементарных стадий:

1. адсорбция 02 воздуха раствором; 2. диффузия ионов циана и молекул 02к поверхности частицы;

3. химическая реакция;

4. отвод, диффузия продуктов реакции от поверхности в объем раствора.

Если медленной является (1) или (2) стадия, процесс лимитируется дифузией. Если медленной является (3) стадия, то процесс лимитируется химической кинетикой. Эксперименты, проведенные Каковским и сотрудниками показали следующее рисунок 10.

EAga, a = 3, 8 - 14, 97 КДж/моль; ЕДиакт = 6-15 КДж/моль.

Рис. 10.

Рис. 10.

|

Таким образом, процесс протекает в диффузионном режиме. Лимитирующей является диффузия либо циан - иона, либо 02. Для Аи характерен переход при интенсивном перемешивании из диффузионного режима в кинетический. Считают, что при интенсивном перемешивании происходит адсорбция 02 на поверхности Аи, что затрудняет доступ цианида. Рисунок 11.

|

В реальных условиях, как правило, лимитирует диффузия 02. Оптимальную скорость процесса можно достичь путем подбора соответствующих концентраций цианида и 02. Рисунок 12.

Рис. 12.

Рис. 12.

|

Чем больше поверхность реагирования, тем больше Е и скорость процесса.

!!! Все факторы, ускоряющие диффузию, следует рассматривать как возможные пути интенсификации процесса цианирования.

Факторы, влияющие на процесс цианирования

I. Соотношение концентраций CN" и 02.

Если процесс протекает в режиме внешней диффузии, то он

описывается 1" ___ законом Фика: количество вещества, прошедшего в

результате молекулярной диффузии через плоскую поверхность пропор-

dm - -DS—dz

ционально величине поверхности, продолжительности диффузии и градиенту концентрации по нормали к этой поверхности:

Удельная скорость процесса:

dm _ dc J = = -D —

dr-S dx

Считаем, что изменение концентрации происходит линейно.

дА С D(Cn-Co) 8 S

Разберем на примере Ag:

4Ag + 8 NaCN + 02 + Н20 = 4Na[Ag(CN)2] + 4 NaOH

J Ag 2 ^CN~ ^°2

Выразим удельную скорость растворения CN*:

.CN' „CN~

. _ (.CnCjV -Q? L/V)

| J 02 = ~D02 |

JCN ~ DCN

SOT

(iCn2 -Co0')

So,

Максимальная скорость процесса, когда скорости всех реакций равны.

а) Если CCN-» С02, процесс лимитирует диффузия 02. Это значит,

г^ 02 п

что Сп = 0, тогда:

| о, |

| Со |

| о, |

Jo2 = +D<

б) Если С02» CcN-, процесс лимитирует диффузия CN". Это значит,

г* 02 А

что Сп =0, тогда:

p CN~

i =D

JСЛГ CN'

Отсюда:

rCN~ D 8 0 =8- 2 CN~

Dor So2

для Ag это отношение = 8.6; для Au это отношение = 4.3.

Вывод: На практике процесс лимитируется диффузией кислорода.

Растворимость кислорода в воде согласно закону Генри равна:

^о,,, 1 о, Кг

Кг - постоянная Генри;

Рог - парционное давление 02 над раствором.

Со2° = 8, 6-9, 13 мг/л Такая растворимость соответствует Ccn- = 0.01% для Au и 0.02% для

Ag-

В этих случаях процесс лимитируется только диффузией 02. Для поддержания концентрации 02 в растворе на уровне 8- 9мг/л проводят при практической реализации процесса постоянную аэрацию раствора. Она может быть принудительная или естественная.

II. Поскольку скорость диффузионных процессов зависит от интенсивности перемешивания, все аппараты оборудованы перемешивающим устройством:

- механического типа;

- пневматического типа;

- пневмомеханического типа.

III. Влияние температуры

Т на 10°С иТ в 1.2 -ь 1.3 раза. При цианировании Тт повлечет и увеличение скорости побочных реакций, что приведет к возрастанию расхода NaCN и 02.

С увеличением температуры возрастает скорость разложения NaCN за счет гидролиза (Тпотери) и уменьшается растворимость 02. Поэтому процесс ведут при t=15-25°C.

IV. Вязкость пульп

Влияет на коэффициент диффузии. Чем больше вязкость, тем меньше коэффициент диффузии. Вязкость пульп является функцией ж: т и вещественного состава руды (наличие илов в большом количестве).

Уменьшение ж: т вязкость. для кварцевых руд ж: т = (1-2): 1

для глинистых руд ж: т = (3-5): 1.

VI. Крупность частиц руды и золота

Крупное золото растворяется медленно, поэтому должно быть удалено гравитацией.

Тонкодисперсное Аи, как не имеющее свободной поверхности контакта практически не растворяются. Мелкое золото при достижении степени вскрытия руды растворяется хорошо.

Крупность измельчения руды для цианирования руды составляет:

- 0.074 мм

- 0, 150 мм

- 0, 042 мм.

VII. Состав золотин

Медленно растворяется теллуристое золото.

Электрохимическая природа цианирования

Экспериментами установлено, что цианирование - типичный электрохимический процесс. На анодных участках протекают реакции:

А: Аи + 2CN~ = [Au(CN)2]~ + е

К: 02+ 2Н20+2е = 20FT + Н202

Из электрохимической природы цианирования можно сделать вывод, что если Аи ассоциировано с сульфидными минералами, которые могут

выполнять роль катодных участков, то скорость растворения золота увеличивается.

Потери цианида

Расход цианида - одна из основных статей в себестоимости переработки Аи руды. Теоретически, для растворения 1г Аи достаточно 0.49г NaCN. На практике расход в десятки раз болыпе(до 6 кг.). Это связано с потерями цианида.

Различают потери:

1. Механические потери - связаны с разливом раствора, потери при открытии бочек с NaCN (они невелики);

2. Потери неотмытого NaCN (потери с хвостами цианирования). Для их снижения необходима тщательная отмывка обеззолоченых хвостов от золотосодержащих цианистых растворов.

3. Потери за счет гидролиза:

сильный яд

сильный яд

|

Пирит- разрушается медленно и не оказывает влияние на потери цианида.

Влияние маркизита и FeS на потери цианида велико: расход NaCN увеличивается, скорость растворения и извлечение золота - уменьшается.

FeS и FeS2 (маркизит) начинают разлагаться уже в водных средах (при измельчении, сгущении, цианировании). При измельчении^

2FeS2+702+2H20 = 2Fe2++4S042'+4H';

2FeS+02+4H+ = 2Fe+2+2S+2H20.

Fe2" + 5H20+S0/~ = 2Fe203*S03 +10H

не взаимодействует

2Fe203*S03 + 7H20 = 4Fe(OH)1 + 2H+ +SO/~

не взаимодействует

S+CN = SCAT

2S + 2 О FT +0: = S2052' + H20

При цианировании:

Я + CN~ = HCN Fe2+ + 2H~ = Fe(OH)2 Fe(OH)2 + 2CK = Fe(CNЬ +20FT

цианистое Fe

Fe(CN)2 + 4CN- = [FefCN), ]4'

При недостатке защитной щелочи:

2Na+ + Fe 2+ + [Fe(CN)6]4' = Na^efFefCNiJ

голубовато- белый осадок

Na2Fe[Fe(CN)6]+02+2H20 = FeJFe(CN)6h + [Fe(CN)6]4' + 40FT +8H~

синий цвет - это нарушение технологического процесса.

Вывод: при появлении синей окраски раствора необходимо ввести защитную щелочь.

В процессе цианирования сульфиды железа непосредственно взаимодействуют с цианистыми растворами.

4FeS+302+4CN~+6H20 = 4Fe(OH)3+4CNs;

FeS + 6CN = [Fe(CN)6]4~ +S [1] ~ и т.д.

Продуктами взаимодействия являются цианистые соединения: Fe" +, Fe3+, S[2]", CN5, S2032", S042" и т.д.

CN5, S203\ S042 - относительно безвредные.

S~" -оказывает вредное влияние на последующие операционные осаждения Au. Zn - поглощается.

2+ г-

Fe, Fe - большой расход CN, снижается извлечение Аи.

Поэтому, если в руде много сульфидов железа необходимо принимать соответствующие меры:

1. Предварительным перемешиванием агрегация пульпы в щелочном растворе: Fe' —► Fe1.

34-

2. Интенсивная аэрация пульп в процессе цианирования: Fe' —► Fe.

Введение в пульпу солей свинца. Введенный свинец связывает сульфидную серу в безвредные роданиды. Тем самым повышается извлечение золота.

Минералы Си

Си существует в виде различных сульфидных и окислительных минералов: CuFeS2, Cu2S, Cu3FeS2, 2Cu(OH)2, CuC03*Cu(0H)2, Cu2S*As2S3, Cu2S*Sb2S3, CuSiCb,,... Си(очень редко). Все они, кроме CuFeS2 и CuSi03 активно взаимодействуют с цианистыми растворами по реакциям:

(CN)2 + 2 ОН = С NT + CNO + H20

цианат-ион

2 Си 2S+6Na CN+H20+1/2 О 2 = 2CuS+2Na: [Cu(CN)3J+2NaOH 2CuS+6NaCN+H20+l/202 = 2Na2[Cu(CN)3]+ 2NaOH+2S

вредно!

5 + CN~ = SCN~

роданид-ион- безвредный

Таким образом расходуется большое количество NaCN, часть растворенного 02 и образуются сложные комплексные ионы меди. Все это приводит к снижению концентрации NaCN в растворе, снижению концентрации растворенного 02, а значит к снижению скорости растворения Аи, извлечения Аи из раствора.

Поэтому даже присутствие в руде сотых долей % меди приводит к нарушению технологического процесса цианирования. Считают, что причиной этого является:

1. Снижение концентрации NaCN и 02 в растворе;

2. Образование на поверхности Аи - частицы в присутствии растворенных комплексов Си плотных пленок вторичного происхождения.

Например, пленка может образоваться по следующей реакции:

8[Cu(CN)2J-+4Au+2H20+02 = 8CuCN+4fAu(CN), 1+4QH

нерастворимое соединение

Если в руде присутствуют даже сотые доли % меди, перед цианированием ее необходимо удалить из руды следующими методами: 1. Флотация (Если Си в виде сульфидов);

2. Выщелачивание перед цианированием соединений Си кислыми или аммиачными растворами с последующим цианированием руды (если Си в виде окисленных форм);

4. Метод Мостовича. Он заключается в выщелачивании меди в серно- кислом растворе, цементации Си из кислого раствора и далее без фильтрации флотация Си и сульфидов Си. Остаток после промывки отправляется на цианирование.Или при ССи вести цианирование слабыми растворами Ccn-=0.005%.

Соединения As и Sb

Являются чрезвычайно вредными для цианистого процесса. Основное вредное их влияние связано с образованием на их поверхности Аи нерастворимых пленок. Кроме того, на свое растворение они расходуют 02, цианид, защищенную щелочь.

Все это приводит к резкому уменьшению извлечения Аи (30-40%).

В рудах As и Sb находятся в основном в виде сульфидных соединений, но может быть и окисленные соединения:

FeAsS, As2S3, As2S4, Sb2S3, Sb203, Sb204 и т.д.

В щелочной цианистой среде эти соединения разлагаются:

Sb2S3+60H~ = SbQ3'+SbS3'+3HyO

окси-ион тио-ион

2SbS33'+120H~=2Sb033'+6S2+6H20 2SbS33~+ 6CN~ + ЗО2 = 6CNS+2Sb03~ Sb2S3 + 3S2' = 2SbS33' и т.д.

Присутствие растворенных соединений Sb сказывается на образовании пленок на Аи. Мышьяковистые и сурьмянистые руды считаются упорными. При невысоком содержании As и Sb можно вести цианирование при следующих условиях:

1. Снижение Сон- (защитной щелочи):

Сон- = 0.001 -0.03%. 3. Вводят в раствор растворимые соли Pb: Pb(N03)2 или уксуснокислый РЬ.

Соединения РЬ связывают сульфидную S в безвредный роданид- ион CN5.

Химизм этого процесса описывается следующими реакциями:

РЬ0+20Н~ = РЬ022'+Н20;

РЬ О2'+S2'+2H20 = PbS + 4 О IT; ЗРЬО2' + 2SbS33- + 6H20 = 3PbS+Sb2S3+12Off; ЗРЬО2' + 2SbS3' + 6H20 = 3PbS+Sb2S3+120H~ PbS+ChT +1/202+2OFT = CNS +Pb022'+ H20 и ТЛ

При высоком содержании As и Sb необходима флотация или другие специальные методы переработки.

Соединения Zn

В рудах Zn присутствует в окислительной или сульфидной форме. Сульфиды слабо взаимодействуют с цианистыми растворами:

ZnS+4CV = [Zn(CN)4]2' + S2'; 2ZnS +1 OCNF+Oi+2 H20 = 2[Zn(CN)4f'+ CNS+40H.

Окисленные соединения Zn растворяются полностью и быстрее, чем Аи:

ZnO+2CN~+Н2О = [Zn(CN)4]2' + 2 ОН;

Металлический цинк:

Zn +4CN~+2H20=[Zn (CN)4f'+20H+H2

Существенного влияния на процесс соединения Zn не оказывает.

Соединения РЬ В небольших количествах являются полезными.

Соединения Hg.

Hg может попадать в руду после амальгамации. Растворяется медленно, относительно безвредна.

" Утомляемость" растворов

Технологически " утомляемость" проявляется понижением извлечения Аи. Происходит оно по мере накопления в оборотном цианистом растворе примесей ЦМ и железа. При повышенной концентрации примесей в растворе возможно образование пленок на Аи. При " утомляемости" необходим срочный вывод части раствора из процесса и введение свежего цианистого раствора вместо него.

Практика цианирования

В истории известны следующие методы цианирования:

I. Перколяции (просачивание);

II. Агитации (перемешивания);

III. Кучное выщелачивание;

VI. Сорбционное выщелачивание

Схемы цианирования

С использованием перечисленных методов различают схемы:

- По полному иловому процессу.

Вся руда измельчается до состояния илов (- 0, 074мм) и ведется цианирование с использованием 2 или 4 метода.

- Раздельного цианирования песков и илов.

На стадии измельчения при классификации получают пески и слив

(илы).

Пески цианируют 1 методом, илы - 2 или 3 методом.

I. Метод перколяции

Данный метод основан на естественной фильтрации цианистого раствора через слой песковой фракции руды, уложенной на ложное днище. Процесс ведется в специальных перколяционных чашах цилиндрической или прямоугольной формы. Рисунок 12. Чан из дерева или ж/б стали, установлен на специальных опорах. У чана имеется ложное днище. Высота чана 3-8м, диаметр - 10-15м. Величина загрузки до 900т.

Работа чана складывается из следующих операций:

1. Загрузка руды (равномерно и рыхло);

2. Аэрация;

4. Закрыть кран, залить раствор ЫаСЫхначала крепкие 0, l-0, 2NaCN

5. Выдержка - цианирование;

5. Открыть кран, провести дренаж;

6. Заливка более слабого раствора NaCN, повторяется(4) и (5);

7. Заливка слабого раствора NaCN: 0, 01-0, 02 NaCN, повторяется (4) и

8. Промывка водой;

9. Разгрузка обеззолоченной руды.

Цикл обработки продолжается от 5 до 15 суток.

Рис. 12.

Расход NaCN 2 м3/т руды. Достигаемое извлечение золота 70- 80%. Метод прост в оформлении, не требует больших затрат. Отличается низкой производительностью и недостаточно высоким извлечением золота.

Имеет ограничения по использованию: метод применим только для руд

3/2 0

с хорошей фильтруемостью; скорость фильтрации > 50 м /м ч. Такой скорости фильтрации соответствует руда, в которой илов < 1-3%.

Золото в руде должно быть мелкое и по возможности свободное или на сколах, трещинах зерен руды. В настоя- щее время данный метод применяют либо на старых фабриках, либо при работе фабрики по схеме раздельного цианирования песков и илов.

На базе этого метода возник и развивается метод кучного выщелачивания.

Рис. 12.

Расход NaCN 2 м3/т руды. Достигаемое извлечение золота 70- 80%. Метод прост в оформлении, не требует больших затрат. Отличается низкой производительностью и недостаточно высоким извлечением золота.

Имеет ограничения по использованию: метод применим только для руд

3/2 0

с хорошей фильтруемостью; скорость фильтрации > 50 м /м ч. Такой скорости фильтрации соответствует руда, в которой илов < 1-3%.

Золото в руде должно быть мелкое и по возможности свободное или на сколах, трещинах зерен руды. В настоя- щее время данный метод применяют либо на старых фабриках, либо при работе фабрики по схеме раздельного цианирования песков и илов.

На базе этого метода возник и развивается метод кучного выщелачивания.

|

II. Метод кучного выщелачивания

Применим для бедных руд (1-2 г/т) и для богатых руд, но на

фабриках очень низкой производительности. Применяется для руд крупностью 5-20мм (100мм). Глинистые руды подвергаются окомкованию. Аи должно быть мелкое или на сколах.

Процесс ведут следующим образом. Рисунок 13. Готовится площадка с уклоном 2 -г 4°, которая покрывается водо- непроницаемым покрытием. На площадку выкладывается куча. Требования к ней равномерность и пористость. В куче 100 н- 200 тыс. тонн. Вокруг кучи выложены канавки, куда стекает цианистый раствор. Над кучей установлены брызгала. C> jaCN=0, 1 -0, 2%, рН=10-11. Раствор проходит через кучу, стекает с растворенным золотом в канавки, откуда он стекает в специально изготовленный прудок-сборник. Оттуда через колону с активированным углем. Аи сорбируется на руде, а обеззолоченый раствор в другой прудок.

Процесс длится 30-90 суток. Извлечение золота = 50-60%. труды = 100 - 200 тыс.т.

Объем раствора=0, 15 - 0, 3 м7м3'

X—г^ I

Л h * ^

Технологическая схема цианирования перемешиванием. Рисунок! 4.

Измельченная руда -0, 074 мм

i ж: т= (6: 5): 1

Сгущение

Слив в оборот Сгущенный продукт

/ (ж: т=1: 1)

|

|