Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Розрахунок обладнання для фрезерування штахетин

|

|

Продуктивність рейсмусових односторонніх верстатів для фрезерування штахетин, в даному випадку СР3-6, визначають за формулою:

(2.93)

(2.93)

де: Тзм – час зміни, Тзм =480хв;

U – швидкість подачі штахетини, U =24 м/хв;

V – об’єм штахетини, V= 0, 031 м2;

Кр – коефіцієнт використання робочого часу, 0, 9;

Км – коефіцієнт використання машинного часу, 0, 3;

Lшт - довжина штахетини, 1, 3 м.

Необхідну кількість верстатів, потрібних для виконання річної програми визначаємо за формулою:

Приймаємо кількість верстатів,

Коефіцієнт завантаження верстату визначається за формулою:

Розрахунок кількості басейнів для просочування штахетин антисептиками

Продуктивність басейнів визначається в м3 за формулою:

, м3/зм (2.94)

, м3/зм (2.94)

де: L – довжина комірки, l=2, 8 м;

H – висота комірки, h=1 м;

B – ширина комірки, b=2, 5 м;

Kз – коефіцієнт заповнення комірки сировиною, Kз = 0, 7;

Тзм – тривалість зміни, Тзм=8 год;

τ п – тривалість прогріву, τ п =3 год;

τ д – тривалість завантаження та вивантаження комірки, τ д = 0, 5 год

Продуктивність басейну

м3/зм

м3/зм

Необхідну кількість комірок, потрібних для виконання річної програми визначаємо за формулою:

шт

шт

Приймаємо кількість верстатів,

Коефіцієнт завантаження верстату визначається за формулою:

Відомість обладнання для виробництва штахетин наведено в табл. 2.8

Таблиця 2.8

Відомість обладнання

| № п/п | Назва обладнання | Марка | Кількість | Коефіцієнт завантаження, % |

| Круглопилковий верстат для поперечного розкроювання | ЦПА-40 | |||

| Круглопилковий верстат для поздовжнього розкроювання | ЦА-2 | |||

| Рейсмусовий верстат для фрезерувальння | СР3-6 | |||

| Басейни для просочування | 86, 3 |

2.4.2. Розрахунок кількості обладнання у виробництві паливних гранул

Для виробництва паливних гранул використовуємо лінію WRB-5. Продуктивність такої лінії становить 5 т/год. Продуктивність лінії в м3/год розраховується за формулою:

(2.95)

(2.95)

де: m – маса паливних гранул, кг;

ρ – щільність деревини берези,;

Необхідну кількість ліній для виробництва паливних гранул, потрібних для виконання річної програми визначаємо за формулою:

(2.96)

(2.96)

де: Qсир – річна кількість сировини, м3;

N – кількість робочих днів в році, N =250;

m – кількість робочих змін,

z – кількість годин, год.

Приймаємо кількість верстатів,

Коефіцієнт завантаження верстату визначається за формулою:

(2.97)

(2.97)

Відомість обладнання для виробництва паливних гранул наведено в табл. 2.9

Таблиця 2.9

Відомість обладнання

| № п/п | Назва обладнання | Марка | Кількість | Коефіцієнт завантаження, % |

| Лінія для виробництва паливних гранул | WRB-5 |

2.5. Розрахунок площі складів

2.5.1. Розрахунок площі складів у виробництві штахетин

Розрахунок площі для зберігання штахетин проводиться наступним чином: визначаємо змінну кількість штахетин:

(2.98)

(2.98)

де: Qшт – річний випуск штахетин, м3;

N – кількість робочих днів у році;

m – змінність роботи цеху.

Кількість стоп розраховується за формулою:

(2.99)

(2.99)

де: Vст – об’єм стопи, м3;

Vст=L·B·H·Kзап, м3 (2.100)

де: L – довжина штахетини, м;

B – ширина стопи, м;

H – висота стопи, м;

Kзап – коефіцієнт заповнення стопи.

Vст=1, 3·1, 3·1·0, 7=1, 18 м3

Приймаємо кількість стоп, nпр=30 шт.

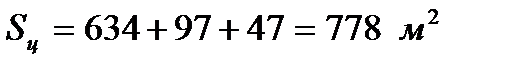

Площа складу, що займається стопами з врахуванням проходів і проїздів, м2:

Sскл = L·B·nст·Kп, м2 (2.101)

Sскл = 1, 3 1, 3·30·1, 9=96, 33 м2 =97м2

2.5.2. Розрахунок площі складів у виробництві паливних гранул

Розрахунок площі для зберігання паливних гранул проводиться наступним чином: визначаємо змінну кількість паливних гранул за формулою (2.98):

Кількість стоп розраховується за формулою (2.99):

Об’єм стопиза формулою (2.100):

Vст=1, 5·1·1·0, 9=1, 35 м3

Приймаємо кількість стоп, nпр=16 шт.

Площа складу, що займається стопами з врахуванням проходів і проїздів, м2 розраховується за формулою (2.101):

Sскл = 1, 5 1·16·1, 9=45, 6 м2 =47м2

2.6. Розрахунок засобів цехового транспорту

2.6.1. Розрахунок засобів цехового транспорту у виробництві штахетин

Піднімально-транспортне обладнання на фанерних підприємствах застосовують на складах сировини для вивантаження, штабелювання і подачі сировини в цех на переробку; обслуговування міжцехових вантажопотоків; переміщення вантажів всередині цехів; на складах готової продукції для складування і навантаження.

Середньогодинний вантажообіг вантажопотоків ( ) визначається за формулою:

) визначається за формулою:

, кг/год (2.102)

, кг/год (2.102)

де: qр – річний вантажообіг вантажопотоку, кг;

ρ – щільність, кг/м3;

Кп – коефіцієнт нерівномірності обсягу перевезень;

Тр – календарний річний фонд часу.

кг/год

кг/год

Продуктивність машин визначається за формулою:

, т/год (2.103)

, т/год (2.103)

де: q – вантажність машин, т;

– середня тривалість циклу, хв;

– середня тривалість циклу, хв;

– коефіцієнт використання машин в часі;

– коефіцієнт використання машин в часі;

коефіцієнт використання вантажності машин.

коефіцієнт використання вантажності машин.

т/год

т/год

Для автонавантажувачів, електронавантажувачів, тривалість циклу визначають за формулою:

(2.104)

(2.104)

де:  – середня висота піднімання (опускання) вантажу, м;

– середня висота піднімання (опускання) вантажу, м;

– швидкість підйому (опускання) вантажу, м/хв.;

– швидкість підйому (опускання) вантажу, м/хв.;

– довжина шляху руху машини, м;

– довжина шляху руху машини, м;

– швидкість руху машини, м/хв.;

– швидкість руху машини, м/хв.;

– тривалість нахилу рами в завантажувальне або розвантажувальне положення (0, 25хв);

– тривалість нахилу рами в завантажувальне або розвантажувальне положення (0, 25хв);

– затрати часу на захват, звільнення від захвату, уточнення установки (0, 8…1, 0 хв).

– затрати часу на захват, звільнення від захвату, уточнення установки (0, 8…1, 0 хв).

хв

хв

Необхідна кількість машин визначається за формулою:

, шт (2.105)

, шт (2.105)

де: Qi – годинний вантажообіг;

П – годинна продуктивність машин, кг/год.

2.6.2. Розрахунок засобів цехового транспорту у виробництві паливних гранул

Середньогодинний вантажообіг вантажопотоків ( ) визначається за формулою (2.102):

) визначається за формулою (2.102):

, кг/год

, кг/год

Продуктивність машин визначається за формулою (2.103):

т/год

т/год

Для автонавантажувачів, електронавантажувачів, тривалість циклу визначають за формулою (2.104):

хв

хв

Необхідна кількість машин визначається за формулою (2.105):

Загальна розрахункова кількість електронавантажувачів рівна:

(2.106)

(2.106)

Приймаємо 1 електонавантажувач.

Коефіцієнт завантаження електонавантажувача визначається за формулою:

(2.107)

(2.107)

2.7. Розрахунок виробничої площі та розмірів цеху

Виробничою називають площу, безпосередньо призначену для здійснення технологічного процесу в даному цеху. До її складу входять площі, займані: виробничим обладнанням і робочими місцями:

– наземним транспортним устаткуванням – рольгангами, конвеєрами і т. п.;

– шафами для інструментів;

– складові майданчики для міжопераційних запасів і технологічної витримки;

– робочими місцями для технічного контролю;

– проходами і проїздами між верстатами і лініями всередині виробничих дільниць (крім магістральних проїздів).

Під загальною площею розуміють суму виробничих та допоміжних площ (без службово-побутових площ).

Найбільш точно площа цеху визначається плануванням обладнання, робочих місць та приміщень цеху. В деяких випадках площу цеху можна розрахувати за питомими нормами площі на одиницю обладнання, на одне робоче місце або за показниками випуску продукції з 1 м2 площі цеху. Питомі норми площі приймають за нормативами технологічного проектування або техніко-економічними показниками.

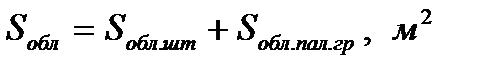

Загальна площа цеху обчислюється за формулою:

де: Sобл – площа, що займається обладнанням, м2;

Sскл – площа складів, м2.

де: Sц.шт – площа, що займається обладнанням для виробництва штахетин;

Sц.пал.гр – площа, що займається обладнанням для виробництва паливних гранул.

∑ S – сума площ обладнань, м2

К – коефіцієнт використання всієї площі.

Площа, яку займає обладнання, наведена в табл. 2.10

Таблиця 2.10

Відомість про обладнання

| Назва обладнання | Марка | Кількість, шт | Площа, яку займає обладнання, м2 | Загальна площа, м2 |

| Круглопилковий верстат для поперечного розкроювання | ЦПА-40 | 1, 82 | 1, 82 | |

| Круглопилковий верстат для поздовжнього розкроювання | ЦА-2 | 1, 31 | 1, 31 | |

| Рейсмусовий верстат для фрезерувальння | СР3-6 | 0, 84 | 0, 84 | |

| Басейни для просочування | 2, 8 | 8, 4 | ||

| Лінія для виробництва паливних гранул | WRB-5 |

2.8. Розробка плану цеху із виробничим, допоміжним і транспортним обладнанням

До допоміжних площ відносяться:

– площі, призначені для ремонту устаткування і оснащення – ремонтні майстерні, приміщення для переточування інструменту, зарядки електрокар, каліброва господарство і т. п.;

– приміщення для чергових електриків, слюсарів;

– приміщення для цехових енергетичних і санітарно-технічних устаткувань трансформаторних підстанцій, вентиляційних камер, акумуляторних і компресорних установок, бойлерних;

– площі магістральних проїздів;

– площі приміщень цехових складів і комор, призначених для зберігання та видачі основних і допоміжних матеріалів, заготовок, напівфабрикатів, деталей, пристроїв, інструменту, абразивів і запасних частин до устаткування.

Розподіл площі цеху на виробничу та допоміжну значною мірою є умовним. У реальних умовах часто допоміжну площу використовують як виробничу, і навпаки, тому при аналізі ступеня ефективності використання площі цеху в якості основного показника приймається випуск продукції з 1 м2 загальної площі цеху.

2.9. Опис розробленого технологічного процесу

Технологічний процес виробництва штахетин

Техологічний процес виробництва штахетин з відходів фанерного виробництва – осердь складається з таких основних операцій:

1. поперечний розкрій осердь;

2. поздовжній розкрій заготовок;

3. фрезерування заготовок;

4. просочування антисептиком деталей;

5. опорядження деталей.

Поперечний розкрій – розкрій осердь на заготовки для штахетин заданих розмірів за довжиною. Ця операція включає попереднє розмічування і розкрій. Розмічування проводять для отримання з осердя відрізків, що мають найвищу якість. Для лат (горизонтальних заготовок паркану) осердя на поперечний розкрій не поступають, для них відбираються якісні по всій довжині осердя.

Для поперечного розкрою осердь використовуємо однопилкові верстати із зворотно-поступальним рухом пили марки ЦПА-40.

Поздовжній розкрій призначений для розділення заготовок чи осердь на половину – на заготовки для штахетин заданих розмірів за товщиною з врахуванням припуску на оброблення. Повздовжній розкрій здійснюється на однопилкових верстатах з вальцеві-гусеничною подачею марки ЦА-2.

Фрезерування поверхонь заготовок здійснюють на рейсмусовому односторонньому верстаті СР3-6 на якому формується товщина штахетин і якість площин.

Просочування антисептиком. Для продовження терміну експлуатації дерев'яного паркану, деревина проходить всі необхідні етапи обробки – обробляється антипіренами, антисептиками та іншими комбінованими засобами, які надійно захищають її від гниття та паразитів. Якісно виготовлений дерев'яний паркан може прослужити до 10 і більше років. Просочування заготовок антипіренами здійснюємо у басейнах.

Опорядження. Деревина легко вбирає вологу, набрякає і деформується. Під час тривалих дощів на штахетинах з'являється цвіль, і вони починають гнити. Щоб запобігти цьому потрібно проводити лакування чи фарбування штахетин паркану, що дасть змогу захистити його, продовжити термін служби, додасть декоративності. Опорядження здійснюється після монтування паркану.

Технологічний процес виробництва паливних гранул

Для виробництва паливних гранул використовують такі відходи фанерного виробництва: тріска із шпону-розривини, відходи сухого шпону, обрізки від фанери, деревинна кора, відходи від торцювання, тирса сира, деревинний пил.

Технологічний процес виробництва деревинних паливних гранул умовно можна розділити на кілька етапів:

· подрібнення сировини;

· сушіння;

· доподрібнення сухої сировини;

· кондиціювання;

· пресування;

· охолодження;

· сортування;

· пакування.

Схема технологічного процесу виробництва паливних гранул зображена на рис. 2.1 [14]

| Кускові |

| Сушіння (стрічкове) |

| Подрібнення < 25x25x2мм |

| Доподрібнення < 4мм |

| Сушіння (барабанне) |

| Дрібні |

| Відходи |

| Кондиціонування |

| Браковані гранули |

| Метало-шукання |

| Пресування |

| Охолодження |

| Сортування |

| Пакування |

| Мішки “Біг-бег” по 1000 – 1500 кг |

| Мішки по 10-20 кг |

| Автотранспорт (насипом) (написом) |

| Порох |

Рис. 2.1 Технологічний процес виробництва паливних гранул

Подрібнення деревинної сировини. Кускові відходи подрібнюють за допомогою подрібнювальних установок до розмірів, які менші 25× 25× 2 мм. Це дає змогу швидко і якісно висушити сировину і підготувати її до подальшого подрібнення на частинки потрібних розмірів. Використовуються молоткові подрібнювачі з решетами або без них.

Сушіння. Для отримання гранул високої якості потрібно використовувати сировину, вологість якої 8–12%. Відходи із вологістю більше 15% погано пресуються, особливо пресами з круглою матрицею. Для сушіння сировини використовують два типи сушильних камер – барабанні і стрічкові.

Для сушіння дрібних відходів (тирса, стружка тощо.) використовують барабанні сушарки, а для подрібнених кускових відходів – стрічкові. Якщо використовувати барабанну сушарку для сушіння подрібнених кускових відходів, то це призведе до зниження коефіцієнта корисної дії процесу сушіння. При сушінні дрібних відходів він становить близько 60%. Температура на вході в барабанну сушарку може сягати 600˚ С. У цьому типі сушарок напрямок руху сушильного агента і сировини збігається, тому перегрівання призводить до потемніння сировини і часткового руйнування лігніну. Як наслідок після пресування гранули погано тримаються купи і руйнуються.

У стрічковій сушарці завдяки конструктивним особливостям не має змоги сушити обрізки, тому перед нею встановлюють рубальну машину „першого ряду”. Температура на вході в стрічкову сушарку – 200˚ С. Оскільки, агент сушіння рухається на зустріч потоку сировини, то підвищення температури більше, ніж 200˚ С може призвести до займання сировини.

Доподрібнення сухої сировини. На дільницю гранулювання має надходити сировина потрібної вологості і фракції, тому після сушіння сировини розміром менше ніж 25× 25× 2 мм проводять другий етап подрібнення – сировину доподрібнюють на частинки, розмір яких менший 4 мм. Завдяки двом етапам можна отримати більш однорідну сировину і зменшити сумарні витрати електроенергії.

Кондиціонування. Під час пресування гранул відбувається механічне зчеплення частинок за рахунок неправильності форми і зминання, а також процес полімеризації лігніну. Завдяки цьому гранули зберігають свою форму і щільність. Для полімеризації лігніну необхідно:

– тиск;

– температура;

– певна кількість води;

Зважаючи на це перед пресуванням потрібне кондиціонування, яке полягає у додаванні до подрібненої сировини пари й води. До м’яких і хвойних порід достатньо додавати тільки воду. Робота гранулятора без системи кондиціонування дає змогу отримати гранули хорошої якості, але це скорочує термін роботи пресувальних вузлів (матриці й валків) і додаткових витрат енергії. Це пов’язано з тим, що нагрівання і розм’якшення сировини відбувається внаслідок механічної дії валків і матриці.

Металошукання. Після кондиціонування вся сировина проходить через електромагніт, який видаляє металеві включення, які погіршують якість гранул.

Пресування – основний процес гранулювання. Отримана маса після сушіння поступає у прес-гранулятор, де утворюються готові гранули. Стиснення під час пресування підвищує температуру матеріалу, лігнін, що міститься в деревині розм'якшується і склеює частинки в щільні циліндри.

Преси конструктивно розрізняються за видами матриць:

1. прес з круглою матрицею;

2. прес з плоскою матрицею.

Рис. 2.2. Преси для гранулювання:

а – з кільцевою матрицею; б – плоскоматричний.

На сьогоднішній день преси обох модифікацій, що використовуються для гранулювання, працюють за однаковим принципом. Біжучі катки створюють контактне напруження зминання сировини на матриці, і через отвори в матриці продавлюється сировина, яка обрізається ножами. Преси виконані з особливо міцних матеріалів з жорсткими корпусами. Матриця і катки виготовлені із спеціальних загартованих зносостійких сплавів. При пресуванні відбувається ущільнення деревинної сировини до 3 разів. Питоме споживання електроенергії складає від 30 до 50 кВт в годину на тонну. Через сили тертя і адіабатичні процеси, що відбуваються при різкому стисненні сировини, температура в робочій зоні преса сягає 100°С.

На виробництво однієї тонни гранул йде 3-5 м3 деревинних відходів природної вологості [23].

Охолодження. Під час пресування сировина нагрівається до 100˚ С, тому виникає потреба в її охолодженні. Цей процес відбувається в протипотоковому охолоджувачі і регулюється з допомогою зміни площі отворів. В ньому гранули охолоджуються, висихають і набувають остаточної щільності. Повільне охолодження сприяє отриманню з більшою щільністю. Кінцева вологість гранул 9±2%.

Сортування гранул здійснюється сепаруванням. Під час сепарування видаляють браковані гранул і порох, повертаючи їх безпосередньо в гранулятор або на кондиціонування. Видалення пороху покращує зовнішній вигляд товару.

Способи пакування паливних гранул:

– у вільному вигляді – насипом;

– у дрібній розфасовці в мішках по 10–20 кг;

– у мішках „біґ-беґ”, від 500 до 1200 кг.

Насипом транспортують технологічні гранули, рідше – гранули високої якості.

Пакування в мішки по 10–20 кг є доволі зручним і призначене для пересічних споживачів. Транспортують такі мішки на піддонах. Вміст одного піддона – 1 тонна.

Мішки „біґ-беґ” призначені для промислового транспортування сипких речовин. Один такий мішок містить 1–1, 5 тонни гранул. Вони використовуються для спрощення перевезення і збереження вологості гранул.

На дільниці пакування встановлюються бункери для завантаження автотранспорту, бункери з дозувальними пристроями для заповнення „біґ-беґів” і агрегат для малих мішків.

2.10. Розрахунок кількості промислово-виробничого персоналу

Таблиця 2.11

Облікова кількість працюючих

| Назва устаткування та робочих місць | Марка, модель обладнання | Кількість обладнання | Кількість працюючих | Кількість змін | Обліковий склад працюючих | По змінах | Всього праців-ників | ||||

| ч | ж | на I зміну | на III зміни | ||||||||

| ч | ж | ч | ж | ||||||||

| Круглопилковий верстат для поперечного розкроювання | ЦПА-40 | ||||||||||

| Круглопилковий верстат для поздовжнього розкроювання | ЦА-2 | ||||||||||

| Рейсмусовий верстат для фрезерувальння | СР3-6 | ||||||||||

| Лінія гранулю-вання | WRB-5 | ||||||||||

| Басейни | |||||||||||

| Електронаванта-жувач | |||||||||||

| Разом |

3. КОНСТРУКТИВНИЙ РОЗДІЛ

Принцип роботи кільцевої матриці

Попередньо подрібнений, гомогенізований матеріал подається всередину матриці зовні зверху у патрубок, потрапляє в зазор між внутрішньою поверхнею матриці і роликами і запресовується в отвори матриці.

Подрібнена деревинна сировина, яка безперервно поступає в камеру гранулювання, під дією тиску роликів, потрапивши в отвори, поступово просувається крізь них назовні.

В результаті створеноного тиску матеріал нагрівається до температури 100-120 °С. При цій температурі відбувається розм'якшення лігніну та інших речовин, що містяться в сировині.

Із зовнішнього боку матриці через отвори назовні надходять готові гранули, які при дотриманні технології підготовки сировини та гранулювання мають високу міцність і специфічну щільністю 1100-1300 кг/м3 (залежно від матеріалу).

Схема гранулятора з кільцевою матрицею показана на рис. 3.1.

Рис. 3.1. Схема гранулятора з кільцевою матрицею

Матриця являє собою велике кільце із загартованої спеціальної хромованої сталі, по діаметру якої розташовані наскрізні отвори спеціальної форми. На бічних поверхнях матриці розташовані отвори для кріплення матриці до приводу преса-гранулятора.

Загальний вигляд кільцевої матриці гранулятора показана на рис. 3.2.

Рис. 3.2. Загальний вигляд кільцевої матриці гранулятора

Схема кільцевої матриці гранулятора показана на рис. 3.3.

Рис. 3.3. Схема кільцевої матриці гранулятора

Матриці виготовляють з діаметрами отворів 3, 2 мм; 4 мм, 4, 7 мм; 6 мм, 7, 7 мм; 8 мм, 9, 7 мм; 12, 7 мм; 19, 0 мм. Для виробництва паливних гранул як правило використовують матриці з діаметром отворів 6 і 8 мм.

Залежно від типу преса-гранулятора і сировини, що переробляється матриці відрізняються зовнішнім і внутрішнім діаметром, шириною, кількістю і діаметром отворів.

Основні розміри матриці преса-гранулятора представлені на рис. 3.4.

Рис. 3.4. Основні розміри матриці преса-гранулятора

Ролик (пресуючий валець), як і матриця, входить в комплект пресу для виробництва паливних гранул.

Ролик в зборі складається з катка, що обертається навколо ексцентрикової осі (валу) на двох роликових підшипниках, які запресовуються в каток.

Ролик призначений для того, щоб подана в камеру преса-гранулятора сировина, затягувалася між матрицею, що обертається і пресуючими роликами (вальцями) і продавлювалася в радіальні отвори матриці, де під дією великого тиску формуються гранули.

Каток ролика – це кільце виготовлене з сталі, зовнішня поверхня якого виготовляється з поздовжніми шліцами або рівномірними циліндричними поглибленнями. Внутрішня частина катка оброблена для запресовування валу з двома підшипниками.

Катки роликів виготовляють з зовнішніми діаметрами 180, 190, 195, 220, 310 мм.

Розміри катка ролика представлені на рис. 3.5.

Рис.3.5. Розміри катка ролика

4. ОХОРОНА ПРАЦІ

|

|