Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Характеристика паливних гранул

|

|

ВСТУП

1. ЗАГАЛЬНИЙ РОЗДІЛ

1.1. Вихідні положення

1.2. Характеристика підприємства

1.3. Аналіз використання деревинної сировини і матеріалів

1.4. Аналіз використання деревинних відходів

1.5. Аналіз та опис існуючого технологічного процесу виробництва продукції

1.6. Обгрунтування доцільності дипломної роботи бакалавра

2. ТЕХНОЛОГІЧНИЙ РОЗДІЛ

2.1. Розрахунок сировини у виробництві фанери

2.2 Характеристика продукції з відходів

2.3. Розрахунок сировини у виробництві продукції з відходів

2.4. Розрахунок основного технологічного обладнання

2.5. Розрахунок складів

2.6. Розрахунок засобів цехового транспорту

2.7. Розрахунок виробничої площі та розмірів дільниці

2.8. Розробка плану дільниці із виробничим, допоміжним і транспортним обладнанням

2.9. Опис розробленого технологічного процесу

2.10. Розрахунок кількості промислово-виробничого персоналу

3. КОНСТРУКТИВНИЙ РОЗДІЛ

4. ОХОРОНА ПРАЦІ

4.1. Вступна частина

4.2. Загальні положення

4.3. Характеристика джерел утворення забруднюючих речовин

5. ЕКОНОМІЧНИЙ РОЗДІЛ

5.1 Розрахунок вартості основних виробничих фондів

5.2. Розрахунок економії на собівартості продукції

ВИСНОВКИ

ПЕРЕЛІК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

ДОДАТКИ

ВСТУП

З кожним роком в Україні все більш гостро постають питання утилізації відходів та ефективного використання ресурсів. Кількість і різноманітність відходів зростає швидкими темпами, поряд з розвитком промисловості і зростанням споживання енергії. Разом з тим, органічна складова відходів деревини являє собою постійно поновлюване джерело енергії, яке може бути використане для вироблення як теплової, так і електричної енергії.

Відходи деревини – природний і неминучий продукт біологічного кругообігу життєвих матеріалів і енергії. В умовах неантропогенного природного біоценозу цей продукт «напрацьовується» з плином часу і безпосередньо бере участь в його формуванні. У «точках взаємодії» техно- і біоценозів (паркові зони в місті, деревообробні підприємства, підрозділи залізниці, міські звалища) порушується (під впливом людського чинника) природний баланс і утворюються значні концентрації відходів деревини. Це призводить до специфічних наслідків, несприятливих, в першу чергу, для людини і руйнівною для природи.

Основним завданням, що стоїть перед деревообробною промисловістю і лісовим господарством, є повне і раціональне використання відходів деревообробки, в результаті яких утворюється до 40% відходів деревини. Ці відходи, що використовуються тільки в незначній мірі, можуть успішно слугувати сировиною для термохімічної переробки, що дозволяє отримувати цілий ряд цінних і незамінних продуктів.

Раціональна утилізація деревинних відходів дасть можливість знизити шкоду навколишньому середовищу, стане надійним джерелом економії коштів, отримання додаткового прибутку за рахунок реалізації нових видів продукції.

1. ЗАГАЛЬНИЙ РОЗДІЛ

1.1. Вихідні положення

Лущений шпон – це шпон заданої товщини, який отримують у процесі лущення фанерного чурбака. Під час виготовлення лущеного шпону з поверхні обертового чурбака зрізують по спіралі стрічку. Застосовуючи такий спосіб, отримують шпон із текстурою, близькою до тангентальної, але з великими проміжками між ранньою та пізньою деревиною річного шару. Якщо лущенню піддають завилькувату деревину (наприклад, жовту березу), то шпон одержують із текстурою високих декоративних властивостей. Лущений шпон має незначну цінність у декоративному відношенні. Для зовнішнього личкування застосовують різні способи підсилення декоративного ефекту: поверхневе фарбування, нанесення текстури цінних порід деревини тощо.

Лущений шпон виготовляється із деревини листяних та хвойних порід.

Залежно від якості деревини і обробки шпон поділяють на п'ять сортів: Е (еліта), І, ІІ, ІІІ, ІV – для листяних порід; Ех, Іх, ІІх, ІІІх, ІVх – для хвойних порід [1].

Лущений шпон виготовляють за такими параметрами: довжина – від 0, 8 до 3, 75 м (з градацією 100 мм); ширина від 0, 15 до 0, 75 м (з градацією 50 мм), від 0, 8 до 3, 75 м (з градацією 100 мм); товщина шпону із листяних порід від 0, 55 до 1, 15 (з градацією 0, 2 мм) і від 1, 25 до 4, 0 мм (з градацією 0, 25 мм); товщина шпону із хвойних порід від 1, 2 до 4, 0 (з градацією 0, 4 мм); від 4, 0 до 6, 5 мм (з градацією 0, 5 мм) [1]. Допускається виготовляти шпон інших розмірів відповідно з умовами контракту. Параметр шорсткості поверхні шпону Rmmax для всіх сортів лущеного шпону за ГОСТ 7016 повинен бути не більше 200 мкм – для шпону листяних порід та не більше 320 мкм – для шпону хвойних порід деревини. Вимірювання вад деревини і дефектів обробки виконують за ГОСТ 2140 і ГОСТ 15812. Шорсткість поверхні шпону визначають за ГОСТ 15612. Листи шпону повинні бути обрізані під прямим кутом. Косина не має перевищувати 5 мм на 1 м довжини крайки листа. Вологість шпону повинна бути – 6±2 % [1].

Облік шпону проводять в квадратних метрах (м2) або кубічних метрах (м3). Площу листа шпону визначають з точністю до 0, 01 м2, а площу листів партії – з точністю до 0, 5 м2. Об'єм окремого листа шпону визначають з точністю до 0, 00001 м3, а об'єм партії шпону – з точністю до 0, 01 м3 [7].

Шпон зберігають в закритих приміщеннях при температурі від мінус 40 до плюс 50 0С і відносній вологості повітря не більше 60% [1].

Фанера – це шарувата клеєна деревина, яка складається з склеєних між собою трьох і більше листів лущеною шпону з взаємно перпендикулярним розташуванням волокон деревини в суміжних шарах [2].

Основна класифікаційна ознака фанери – її призначення. Фанера може бути загального або спеціального призначення.

До інших класифікаційних ознак відносяться: порода деревини формат листа, товщина фанери, конструкція листа, фізико-механічні властивості (міцність, водостійкість, щільність та ін.), наявність захисного або опоряджувальних покриттів тощо.

За породою деревини фанеру поділяють на листяну, хвойну і комбіновану. Найхарактерніший вид листяної фанери – березова, хвойної – соснова.

За конструкцією листа фанера може бути з взаємно перпендикулярним і паралельним розташуванням волокон деревини в суміжних шарах шпону; симетрична і несиметрична; з шпону однієї породи і різних порід тощо.

Залежно від виду застосовуваного клею фанера випускається марок: ФСФ – фанера підвищеної водостійкості, із застосуванням фенолоформальдегідних клеїв; ФК – фанера середньої водостійкості, із застосуванням карбамідоформальдегідних клеїв.

Сорти фанери залежать від сортів листів шпону, які при наборі пакетів шпону укладаються на зовнішні (лицевий і зворотній) шари майбутнього листа фанери. Лицевим вважається кращий за якістю зовнішній шар фанери, зворотнім – гірший за якістю зовнішній шар фанери. При позначенпі сорту фанери спочатку вказують сорт лицевого шару, потім – зворотнього, наприклад: Е/І, І/ІІ, ІІ/ІІІ, ІІІ/ІV, ІV/ІV [7].

Сорти фанери загального призначення, які виготовляють на підприємстві “ОДЕК” Україна згідно ТУ У 20.2-25322516-001: 2004 „ОДЕК”

Сорт В — якість поверхні передбачена для прозорого і напівпрозорого оброблення, для лакування і тонування барвниками з підвищеними вимогами якості. У сорті В допускаються здорові світлі сучки діаметром до 10 мм, здорові темні сучки діаметром до 6 мм. Наявність здорових сучків у невеликій кількості ще більше підкреслює структуру деревини. Незрощені сучки і отвори від сучків, що випали, не допускаються. У сорті В не допускається також розімкнуті тріщини. Неправильність будови деревини на поверхні листа не повинна перевищувати 10%.

Сорт S – якість поверхні призначена для обробки прозорими або напівпрозорими матеріалами, лаками, тонування барвниками. У сорті S допускаються незрощені сучки і отвори від сучків, що випали, розміром не більше 3 мм і розімкнуті тріщини шириною до 2 мм за умови їх зашпаклювання, зімкнуті тріщини довжиною до 200 мм. Полагодження шпону вставками, несправжнє ядро не допускаються. Поверхня сорту S може бути ребросклеєною з підбором ребросклеєних смуг шпону за кольором. Також допускаються світлі здорові сучки діаметром до 20 мм, темні здорові сучки діаметром до 10 мм. Здорове забарвлення не повинно перевищувати 15% поверхні листа.

Сорт ВВ – передбачений для оброблення фарбами та напівпрозорими матеріалами, для личкування струганим шпоном цінних порід. У сорті ВВ допускається полагодження вставками зі шпону, чим покарщується якість поверхні листа. Здорові темні сучки допускаються розміром не більше 20 мм. Отвори від сучків, що не зрослися, допускаються розміром не більше 6 мм. Зімкнуті тріщини допускаються довжиною 200 мм, розімкнуті – шириною до 2 мм. Здорове знебарвлення несправжнє ядро не повинні перевищувати 25% поверхні листа.

Сорт СР – використовується для личкування непрозорими і плівковими покриттями, для оброблення фарбами. Поверхня за якістю поступається ВВ. Допускаються здорові світлі сучки. Здорові темні сучки допускаються з тріщиною шириною не більше 1.5 мм. Незрощені сучки і отвори від сучків, що не зрослися, допускаються розміром не більше 6 мм. Також допускаються зімкнуті і розімкнуті тріщини. У сорті СР несправжнє ядро не повинно перевищувати 50% поверхні листа, а знебарвлення 50%. Полагодження вставками зі шпону у сорті СР не обмежується. Також допускаються подвійні вставки. Шпон сорту СР може складатися із смуг шпону, склеєних на ребро.

Сорт С – найнижчий з сортів фанери, що застосовується для використання в будівельних конструкціях тоді, коли зовнішній вигляд лицьової сторони фанери відіграє другорядну роль. У сорті С допускаються сучки частково зрощені і незрощені, отвори від сучків, що випали, розміром не більше 40 мм, розімкнуті тріщини шириною не більше 10 мм, дефекти крайок шириною не більше 5 мм. У сорті С допускаються сучки здорові світлі і темні без обмеження розмірів і кількості. У внутрішніх шарах допускається нестача шпону шириною до 10 мм. Нестача шпону по крайках не повинна перевищувати 5 мм. Допускається шпаклювання сучків, тріщин розміром не більше 60 мм. Допускається несправжє ядро, хімічні забарвлення, побуріння, плямистість. Допускається полагодження шпону одинарними і подвійними вставками. Також в сорт С допускаються напустки шпону, вм’ятини, рябизна шпону, прошліфування.

Параметр шорсткості поверхні шпону Rm max за ГОСТ 7016 для всіх сортів фанери загального призначення:

- із зовнішніми шарами з шпону листяних порід повинен бути не більше 100 мкм для шліфованої та не більше 200 мкм – для нешліфованої;

- із зовнішніми шарами з шпону хвойних порід – не більше 200 мкм – для шліфованої та не більше 320 мкм - для нешліфованої.

Вологість фанери повинна бути – 5...10 %.

Вміст формальдегіду в фанері залежно від класу емісії повинен відповідати: для класу емісії Е1 – до 8 мг на 100 г абсолютно сухої маси фанери, для класу емісії Е2 – від 8 до 30 мг на 100 г абсолютно сухої маси фанери [2].

Розміри і шаруватість фанери регламентуються. Довжина (ширина) листів фанери від 1200 до 3660 мм, товщина від 3 до 30 мм. Допускається виготовляти фанеру інших розмірів у відповідності з умовами контракту.

Шаруватість фанери визначається кількістю листів (шарів) лущеного шпону, з яких складається один лист фанери.

Листи фанерки повинні бути обрізані під прямим кутом. Косина не повинна перевищувати 2 мм на 1 м довжини крайки листа.

Відхилення від прямолінійності крайок не повинне перевищувати 2мм на 1 м довжини крайки листа.

Облік фанери проводять в квадратних метрах (м2) і (або) кубічних метрах (м3). Площу листа фанери визначають з точністю до 0, 01 м2, а площу листів партії – з точністю до 0, 5 м2. Об'єм одного листа фанери визначають з точністю до 0, 00001 м3, а об`єм партії фанери – з точністю до 0, 01 м3 [2].

Підприємство «ОДЕК» Україна виготовляє фанеру шліфовану і ламіновану, марки ФСФ і ФК, класу емісії Е1, сортів B, S, BB, CP, C, довжиною 2500мм, шириною 1250мм, товщиною 15 мм.

1.2. Характеристика підприємства

ТОВ “ОДЕК” Україна – найбільший виробник фанери на Україні. Історія товариства бере початок з 80-х років 19 століття, коли в Оржеві було створене «Товариство механічної обробки деревини». Нині на підприємстві встановлене сучасне обладнання фінської фірми RAUTE потужністю 80 000 м3 в рік.

Серед клієнтів фірми – добре відомі компанії з Німеччини, Італії, Голландії, Бельгії, Австрії, Данії, США, деякі країни Північної Африки та Близького Сходу.

“ОДЕК” Україна пропонує своїм клієнтам фанеру двох видів: березову шліфовану та ламіновану. Технічні умови на фанеру виробництва “ОДЕК” розроблені з урахуванням норм міжнародних стандартів. Продукція підприємства пройшла сертифікацію в Інституті перевірки матеріалів землі Бранденбург, Німеччина.

Найпоширеніші сфери використання продукції “ОДЕК” Україна:

- будівництво;

- облаштування бетонних опалубок;

- будівництво стандартних будинків;

- машинобудування; автобусобудування; вагонобудування;

- тарна промисловість;

- виробництво меблів.

Пакування забезпечує зберігання продукції за будь-якого способу транспортування.

“ОДЕК” Україна спільно з голландською фірмою “Кара Енерджі Системз Б.В.” для реалізації затвердженого урядами України та Голландії проекту “Енергозбереження та зниження рівня викидів СО2 у деревообробній промисловості України” побудував котельню з одним котлом потужністю 5Мвт, яка працює на відходах фанерного виробництва. Котельня дозволяє щорічно заощаджувати 3, 6 млн м3 природного газу, спалюючи в котлі 22 896 т деревинних відходів.

Товариство зацікавлене в розширенні кількості своїх партнерів як на ринку України, так і на зовнішньому ринку.

Товариство з обмеженою вiдпoвiдальністю (ТзОВ) " ОДЕК" Україна знаходиться за адресою: Рівненсъка область, смт. Оржів, вул. Заводська, 9, тел. (0362) 69-36-08, факс.69-36-10.

ТзОВ " ОДЕК" Україна розташований на території ВАТ " Оржівський ДОК". Площа підприємства становить приблизно 25, 5 га.

Із західного боку від ТзОВ " ОДЕК" Україна розташована лісопаркова зона; з інших боків – виробничі площі ВАТ " Оржівський ДОК" i ТзОВ " Oлісма".

Селітебна зона розташована на відстані близько 250 м в південному напрямку.

Вид економічної діяльності ТзОВ " ОДЕК" Україна – виробництво фанери, лущеного шпону. Продукцією ТзОВ " ОДЕК" Україна є фанера.

1.3. Аналіз використання деревинної сировини і матеріалів

ТОВ «ОДЕК» Україна є сучасним підприємством, оснащеним високотехнологічним обладнанням для виробництва фанери потужністю 80000 м3 за рік.

Для виробництва фанери на ТОВ «ОДЕК» Україна використовується сировина високої якості:

· береза, вільха;

· смола виробництва NESTE, Фінляндія;

· плівка для ламінування виробництва Casco, Швеція.

Найбільше застосовується деревина берези, яка має високу механічну міцність (особливо при ударних навантаженнях), однорідну будову і колір, середню щільність і твердість, добре обробляється різанням. На технологію застосування тієї чи іншої деревинної породи для виробництва шпону впливає анатомічна будова деревини. До однієї з особливостей будови, яка має велике значення, слід віднести утворення річного шару, яке відбувається у кожної породи по різному. У деяких листяних порід, наприклад дуба, ясена річний шар неоднорідний, тому, що утворення весняної його частини в них починається з крупних судин, а літня частина наростає вузькими судинами. В берези, вільхи, клена, осики, липи і інших листяних порід обидві частини річного шару наростають у вигляді вузьких судин, що забезпечує однорідність будови і щільність деревини.

Деревинні породи, що застосовуються в найбільшій кількості у виробництві шпону - береза, липа і частково осика - характеризуються певними технічними якостями. Деревина цих порід легко лущиться, має рівномірну щільність та однорідність будови, що забезпечує можливість отримання без розривів великих і тонких листів шпону. Колір деревини однотонний, специфічного запаху немає. Це забезпечує широкі можливості її застосування.

Деревина вільхи по твердості та іншим фізико-механічним показникам поступається березі, але завдяки тому, що добре ріжеться, не змінює свою форму, добре шліфується, імітується під цінні породи також досить поширена.

На підприємстві як паливо використовується природний газ та відходи деревини.

У виробництві використовуються плівки:

- (40/120 та 80/220 г) темно-коричневого кольру;

- (40/120 г) зеленого, світло-коричневого та чорного кольорів;

- (40/120 г) прозора;

- (90/205 г) білого кольору;

- (90/220 г) сірого кольору;

- (90/170 г) під «бук».

В процесі виробничої діяльності на Товаристві утворюються такі відходи виробництва:

1. Осердя

2. Тріска із шпону-розривини

3. Відходи сухого шпону

4. Обрізки від фанери

5. Кора деревини

6. Відходи від торцювання

7. Тирса сира

Деревинні відходи від виробництва фанери видаляються з виробничого приміщення транспортерами на транспортні засоби і вивозяться в місця тимчасового зберігання або утилізуються в котельнях та технологічних печах Товариства.

Відходи – пил деревинний, кора, тирса – утилізуються в котельнях Товариства, а частина тимчасово (10-15 днів) зберігаються на площадках складу сировини та деревинних відходів до утилізації.

Деревинні відходи такі як відходи від торцювання, відходи сухого шпону, тирса, обрізки від фанери після утворення по транспортерах направляються в рубальні машини, а після подрібнення транспортерами на утилізацію в котельню та технологічні печі.

Тріска тимчасово (до 15 днів) зберігається на спеціально обладнаній площадці на складі сировини та деревинних відходів та реалізується іншим підприємствам та організаціям.

Попіл, що утворюється після спалювання деревинних відходів в котельні з котлом 13, 7-18, 2 МВт фірми “VINCKE”, тимчасово зберігається в спеціальних металевих контейнерах, який в подальшому вивозиться на сміттєзвалище.

Місця тимчасового зберігання відходів погоджені з Рівненською районною санітарно-епідеміологічною станцією.

1.4. Аналіз використання деревинних відходів

Комплексне використання деревини має мету підвищення економічної ефективності підприємств деревообробної промисловості шляхом повного використання деревинних відходів. Ця проблема є актуальною, дивлячись на те, що обережне відношення до природних ресурсів та охорона навколишнього середовища стали обов’язковими вимогами.

У зв'язку з великою потребою у діловій деревині, деревинні відходи можна використати як вторинну сировину, де це можливо, для виготовлення різних видів продукції.

За даними досліджень у деревообробній промисловосі відходи складають у середньому 60%. При цьому у відходи йде краща, заболонна частина деревини.

Зокрема, питомі показники утворення відходів при виробництві фанери від сировини становлять:

1. осердя 9, 01 %

2. тріска із шпону-розривини 37, 79 %

3. відходи сухого шпону 4, 32 %

4. обрізки від фанери 3, 10 %

5. кора деревини 11, 00 %

6. відходи від торцювання 2, 00 %

7. тирса сира 0, 80 %

Можна виділити чотири напрямки формування стратегії використання деревинних відходів підприємства:

· складувати та зберігати, з метою подальшого використання;

· переробляти (як вторинну сировину);

· утилізувати (наприклад, шляхом виробництва енергії);

· продавати.

Відходи, які утворюються в результаті переробки деревини на фанерному підприємстві, можна розділити на такі основні групи:

1. кора

2. дрібні (тирса);

3. кускові (шпон-розривина, відходи обрізування шпону та фанери);

4. масивні (осердя);

Схема обігу сировинно-матеріальних ресурсів, деревинних відходів та продукції деревообробних підприємств наведена на рис. 1.1.

| Сировина |

| Виробництво |

| Переробка вживаних виробів |

| Продукція |

| Промислові відходи |

| Переробка відходів виробництва |

| Відходи споживання |

| Перероблення та утилізація |

Сучасні технології дають змогу проводити багаторівневе перероблення деревини та, зокрема, деревинних відходів, які можна широко використовувати для різних виробництв, а саме:

· Виробництво паливних гранул та брикетів

Паливні гранули – це нормований циліндричний пресований виріб діаметром 4-12 мм і завдовжки 10-50 мм, виготовлений з дрібно перемелених деревинних відходів. Найбільш поширеними є деревинні гранули з тирси, кори, тріски та інших відходів деревооброблення.

Одним з ефективних способів підготовлення відходів деревини до утилізації є їх гранулювання без використання в’яжучих речовин, тобто виробництво паливних гранул.

Гранули є екологічно чистим продуктом, який відрізняється від звичайної паливної деревини (дров) лише меншою вологістю (у гранулах знаходиться не більше 10-12% вологи у порівнянні з дровами, в яких міститься 30-50% вологи) і більшою щільністю (гранули приблизно в півтора рази щільніші за звичайну деревину).

Замінивши звичне паливо на гранули, можна значно зменшити парниковий ефект на Землі. При згоранні викопного пального в атмосферу піднімається величезна кількість вуглекислого газу. Це веде до підвищення кількості CO2 в атмосфері, наслідком чого і є парниковий ефект. При використанні деревнних гранул також виділяється вуглекислота, але в таких незначних кількостях, що на атмосферу це ніяк не впливає [17].

При використанні деревинних гранул також відбувається зменшення виділення діоксиду сірки – «винуватця» кислотних дощів. А кислотні опади, як відомо, згубно позначаються на екології, знищуючи рослинність та цілі ліси.

Виробництво, зберігання і транспортування гранул виключають забруднення навколишнього середовища.

Паливні брикети – екологічно чистий вид біопалива, виготовлений з натуральних відходів деревини без використання в’яжучих речовин і хімічних добавок. Виготовляють брикети при великому тиску і високій температурі. Після термічної обробки біомаси в процесі виробництва виходить чистий продукт без паразитів (грибків, мікроорганізмів та ін.)

Висока температура, при пресуванні, створює умови «запливання» поверхні брикету, завдяки чому брикет стає водонепроникним і не схильний до гниття. Зберігати такі паливні брикети можна максимально довго.

Лінійні розміри брикетів залежать від їхнього типу, але довжина брикету не перевищує 40 см, а висота і ширина – 10 см. Основна сировина для виробництва брикетів деревина (тирса і тріска м'яких і твердих порід деревини), торф, солома, лушпиння соняшника.

Вигорання паливних брикетів виходить більш ефективним – залишки не перевищують 0, 5-1% від обсягу використаного палива (залишки від деяких сортів вугілля коливаються в межах 30-40%), також такий попіл може використовуватись як натуральне калійне добриво.

При згоранні 1000 кг паливних брикетів виходить та ж кількість теплової енергії, як при згорянні: 1600 кг деревини, 685 л мазуту, 1000 кг вугілля, 500 л дизельного палива, 478 м3 газу [18].

Брикет ущільнений в 4 – 12 разів, що дає змогу збільшити ефективність транспортних перевезень і скоротити площу складування.

При згоранні брикети не створюють шкідливого впливу на атмосферу та навколишнє середовище опалювального приміщення, не видають неприємних запахів, фактично не виділяють диму, чадного газу та інших шкідливих речовин, у порівнянні з вугіллям або дровами.

Тепловіддача брикетів на рівні 18 МДж або 4400 Ккал.

· Використання осердь для виробництва штахетин

Для ефективного використання масивних відходів фанерного виробництва, таких як осердя, доцільно виготовляти штахетини для огороджень. Штахетини – це дерев’яні дощечки шириною до 15 см Вони кріпляться до поперечних брусів за допомогою цвяхів на відстані один від одного, рівному їх ширині [11].

Дерев’яні паркани з відходів деревини набагато дешевші, економічніші, ніж з металу, каменю, бетону та ін. Вони досить прості у виконанні, практичні й чудово вписуються в довкілля.

Дерев'яні штахетини обробляють спеціальними антисептичними розчинами, які запобігають гниттю і мають привабливий вигляд.

· Використання відходів для виробництва деревинних плит

Враховуючи обсяги і розмірно-якісні показники, найбільший інтерес для виробництва деревинних плит має тирса, що утворюється при обробленні фанерної сировини, а також при форматному обрізуванні фанери. Як показали спеціальні дослідження особливо ефективно використовувати тирсу у внутрішніх шарах стружкових плит як добавку до спеціально виготовленої технологічної стружки [19].

· Використання відходів для гідролізу, виробництва прес-мас і прес-виробів

Сировиною, придатною для гідролізного виробництва (спиртового, дріжджового та фурфурольного), є тирса, отримана при обробленні деревинної сировини. Сировина повинна відповідати спеціальним вимогам. Тирса не повинна містити більше 8 % кори, 5 % гнилизни і 0, 5 % мінеральних домішок її обсягу. В тирсі допускається не більше 5 % великих частинок, що залишилися на ситі з отворами діаметром 30 мм і не більше 10 % дрібних частинок, що залишилися на ситі з отворами діаметром 1 мм. В тирсі не допускається металеві включення [20].

Для спиртового виробництва суміш тирси різних порід допускається, але тільки за умови, що хвойні породи у них складають не менше 70 %, а листяні не більше 30 %. У разі постачання тирси для вироблення харчового кристалічного ксиліту вони повинні бути тільки з березової деревини або з берези з домішкою осики в обсязі не більше 10%.

Більш широко тирсу, а також верстатну стружку використовують для виробництва прес-мас та прес-виробів. Прес-маси знайшли застосування в виробництві різних конструкційних деталей в машинобудуванні, а також сидінь стільців, погонажних виробів, окремих деталей меблів (кришки дитячих столів, сидіння і спинки стільців і тощо), підвіконних дощок і т.д.

З тирси виготовляють пєзотермопластики, тирсоліт і паркеліт, які застосовуються головним чином в будівництві [20].

П’єзотермопластики – плитний матеріал, що отримується в результаті обробки подрібненої деревини при високих тисках і температурах без додавання клейових речовин.

Для виробництва тирсоліту використовується суміш тирси і верстатної стружки з додаванням до 33 % деревинного пилу. При сортуванні суміші відокремлюються великі частинки і доподрібнюють.

Для виробництва паркеліту використовується суміш тирси і стружки, а пил відділяється при сортування.

Найбільшу міцність і твердість, та найменший показник водопоглинання і набрякання мають пластики на основі прес-мас. Високі показники має також п'єзотермопластик, хоча при тій же або більшій щільності його основні властивості нижчі. Найменші міцнісні показники і невисоку водостійкість мають тирсоліт і паркеліт. За своїм властивостям вони ближче до деревинних плит [20].

· Виробництво деревинної маси

Деревинна маса – це волокнистий матеріал, отриманий стиранням балансової деревини в дефібрері або технологічної тріски в дефібраторі. Технологічну тріску можна отримати з відходів фанерного виробництва.

Деревинна маса є одним з найекономічніших напівфабрикатів, тому що при її виготовленні досягається 95-96%-й вихід волокна з деревини.

Завдяки дешевизні й доступності деревинна маса знайшла широке застосування у виробництві паперу й картону. Деревинна маса входить у композицію переважної більшості видів паперово-картонної продукції в межах від 10 до 90% [21].

· Виробництво короліту

Короліт - матеріал, виготовлений на основі мінеральних в’яжучих і кори. В’яжучими служать гіпс або цемент.

Міцність короліту на гіпсі 1, 5…2, 0 МПа, на цементі – 3, 0…3, 5 МПа, теплопровідність 0, 14…0, 16 Вт/(мК).

Короліт використовують у малоповерховому будівництві для несучих внутрішніх та зовнішніх елементів стін, як утеплювач при опорядженні стін і підлог, при будівництві складів, павільйонів, виставочних залів тощо [22].

Для вирішення проблеми використання відходів деревини доцільно створити на підприємстві виробництво вторинного використання утворених відходів. При цьому технологічний процес перероблення відходів повинен бути або економічно ефективним, або витрати на його здійснення повинні компенсуватися з іншого джерела.

1.5. Аналіз та опис технологічного процесу виробництва продукції

Технологічний процес виробництва фанери складається з таких операцій:

· підготовка сировини до лущення (гідротермічна обробка, обкорювання кряжів, розкроювання кряжів на чурбаки певної довжини);

· одержання лущеного шпону на лущильних верстатах;

· сушіння шпону в сушарках;

· нанесення клеючого матеріалу на шпон за допомогою клеєнаносних вальців;

· складання пакетів шпону;

· підпресовування пакетів шпону у холодних пресах;

· склеювання фанери у гарячих пресах;

· охолодження фанери;

· обрізування за форматом, шліфування;

· сортування та пакування готової продукції.

Постачання лісосировини на виробництво здійснюється в основному залізничним транспортом, яка зберігається на складах на відкритому повітрі у штабелях. Далі лісосировина пiдлягає гідротермічній обробці в закритих басейнах з гарячою водою. Гідротермічна обробка зменшує пружні властивості деревини i підвищує її пластичність, що дозволяє одержувати шпон високої якості.

Після гідротермічної обробки проводиться обкорювання сировини, видалення кори i лубу з поверхні кряжа. В результаті процесу обкорювання підвищується термін служби лущильних ножів, підвищується продуктивність лущильних верстатів, поліпшується якість лущеного шпону. Обкорювання здійснюється на спеціальних обкорювальних верстатах роторного типу.

Розкроювання кряжів на чурбаки певної довжини здійснюється на вертатах з круглими пилами (круглопильні верстати). Верстати підключені до системи acпірації (AC-5). Очищення повітря від пилу деревини перед викиданням в атмосферне повітря здійснюється в циклоні клайпедського типу К-18.

Лущений шпон є основний напівфабрикат, з якого виробляється різноманітні види фанери, якість якої залежить від якості шпону.

Лущений шпон одержують на 5-ти лущильних лініях фірми ''Rаuте". Bci операції по лущенню – від подачі чурбака на лінію до одержання стрічки шпону i видалення осердя – автоматизовані. Стрічка шпону, що виходить з лущильного верстату, рубається ножицями на листи певної ширини, які укладаються в стопу. Набрана стопа шпону подається за допомогою автонавантажувачів на дільницю сушіння шпону.

При лущенні шпону, крім форматного шпону утворюється шпон-розривина i кусковий шпон. Шпон- розривина належить до відходів процесу лущення, в подальшому використовується як паливо. Кусковий діловий шпон разом із форматним шпоном подається на сушіння.

Сушіння шпону здійснюється в парових (тип VTS 48000-414), газових (СРГ-25М) сушарках, а також в сітчастій сушарці.

Сушарка VTS працює за принципом прямопотоку, тобто напрям руху циркулюючого нагpiтого повітря співпадає з напрямом руху шпону в сушарці. Сушарка розділена на 8 секцій: 7 секцій - секції сушіння i 1 - камера охолодження. В cyшарці встановлено п'ять рядів парних роликів, які призначені для транспортування шпону під час сушіння від " сирого" кінця до " сухого". Циркуляція повітря здійснюється віддвох спарених відцентрових вентиляторів.

Гаряче повітря через повітроводи та зовнішні пластинчасті калорифери нагнітається в передній кінець сушарки і рухається вздовж сушарки в напрямку руху шпону; в іншому кінці сушарки він засмоктується вентиляторами i знову подається на калорифери. В камері охолодження здійснюється поперечна циркуляція повітря, відосьового вентилятора (повітря забирається з атмосфери і викидається в атмосферне повітря). Для нагрівання повітря крім зовнішних пластинчастих калориферів в камері сушіння встановлені внутрішні гладкотрубні калорифери.

В сітчастій cyшapцi транспортування шпону, на відміну від сушарки VTS, здійснюється не роликами, а за допомогою металевої сітчастої стрічки. Як теплоносій та сушильний агент використовується гаряче повітря, що нагрівається в калолриферах.

В калорифери сушарок подаєтъся пара з тиском 0, 6-0, 7 МПа. Технологічна пара для сушарки виробляється в котлоагрегатах ДКВР-10.

В газових сушарках СРГ-25М (2 сушарки) як теплоносій і сушильний агент використовується топковий газ, який утворюється при спалюванні відходів деревини в топці сушарки.

Сушарка СРГ-25М складається з 12 секцій, з яких десять секцій сушіння i дві ceкції охолодження.

Toпкові гази, що утворюються при спалюванні відходів деревини, з температурою 800-1000°С надходять в цегляний циклон, в якому осаджується частина золи. Під час розпалювання топки, а також під час короткочасних зупинок сушарки димові гази після циклону видаляються через розпалювальну трубу в атмосферне повітря. При роботі сушарки топкові гази після циклону надходять у змішувальну камеру сушарки. В змішувальній камері вони охолоджуються з відпрацьованою газоповітряною сумішшю, яка рециркулює в cyшарці, до температури 270-300°С, охолоджені гази проходять вторинне очищення від твердих частинок в жалюзійному золовловлювачі вертикального типу.

Очищені від золи топкові гази димососом нагнітаються в " сирий" ' кінець сушарки i за допомогою системи екранів розподіляється по поверхах сушарки (вісім поверхів).

В сушарці газоповітряна суміш переміщується від " сирого" до " сухого" кінця (до камери охолодження), відкіля відпрацьована суміш по газоходах витягується відцентровим вентилятором; частина газу (менша) викидається в атмосферу, а частина (більша) нагнітається по газоходу в змішувальну камеру для рециркуляції. Температура відпрацьованої газоповітряної суміші становить 130-160°С. Micце завантаження сушарки шпоном обладнано зонтом. Видалення димових газів назовні здійснюється за допомогою витяжних вентиляторів.

В камері охолодження за допомогою двох осьових вентиляторів здійснюється поперечна циркуляція повітря; один збирає холодне повітря з вулиці і нагнітає в камеру, інший – викидає його після обдування шпону в атмосферу.

Після сушіння шпон подається на операцію сортування з метою виявлення вад деревини та дефектів оброблення. Сортування шпону здійснюється вручну.

Для підвищення сортності шпону здійснюють його лагодження – з листів шпону видаляють різні дефекти, в основному сучки, з подальшим встановленням на їx місце вставок з якісного шпону. Таку операцію проводять на спеціальних шпонополагоджувальних верстатах. Полагоджені таким чином листи шпону використовуються для внутрішніх шарів фанери.

Для збільшення виходу товарного шпону, кусковий шпон склеюють по ширинi та довжині. Попередньо шпон обробляється по крайках на вусорізному i фрезерному верстатах i потім надходить на преси для склеювання. Склеювання по ширині здійснюється на ребросклеювальному верстаті фірми Вішер; склеювання по довжині (склеювання шпону на " вус") - на вусувальному вузькоплитному пресі.

Далі шпон поступає в клеїльне відділення, в якому на листи шпону наноситься клей за допомогою клеєнаносних вальців, далі на лінії ручного складання формуються пакети шпону. Зібрані пакети транспортуються до лінії холодного (3 преси по 32 поверхи) та гарячого (3 преси) пресування пакетів шпону. Тиск пресування в гарячому пресі – 1, 6-1, 8 МПа, тривалість – 17 хв. Склеєні пакети витримуються в продовж 24 годин на підстопних місцях для витримки фанери.

Для надання фанері стандартних розмірів її потрібно обрізати за форматом, тому після пресування фанера транспортним візком направляється у відділення форматного обрізування і шліфування. Шліфування здійснюється з метою облагороджування поверхні, як правило, для наступного опорядження, з усуненням нерівностей, спричинених обробкою і структурною будовою деревини. Для шліфування фанери використовують шліфувальний верстат фірми Steinemann.

Наступною операцією є сортування фанери. Мета сортування – розподіл всієї її маси на групи за якісною ознакою: за вадами деревини і дефектами виготовлення. За вадами деревини листи фанери розподіляються залежно від сорту листів шпону, призначених для зовнішніх шарів листа фанери.

Відсортована фанера частково подається до лінії ламінування та профілювання крайок фанери. Обрізана фанера поступає у відділення фарбування крайок, де фарбуються крайки ламінованої фанери під колір личкувальної плівки для захисту торців від вологи.

Відсортована шліфована і ламінована фанера системою конвейерів і траверзним візком надходить на лінію пакування, де огортається картоном і стягується металевою пакувальною стрічкою. Стопи упакованої фанери навантажувачем відвозять на склад готової продукції.

1.6. Обгрунтування доцільності дипломної роботи бакалавра

Однією з найбільших проблем, яка в останні роки особливо гостро постала перед усіма сферами світової економічної системи, є утворення значних обсягів різноманітних відходів, а отже і необхідність їх зберігання, перероблення та утилізації.

Щорічно деревинні відходи, тільки в деревообробній промисловості, складають по країні більш 100 млн. м3. З них на технологічні потреби використовують лише незначну частину. Інші відходи спалюють, вивозять у відвали або залишають. Між тим комплексна переробка деревинних відходів, що передбачає їх використання у будівництві і хімічній промисловості, дозволяла б отримати значний економічний ефект.

Величезна кількість неперероблених деревинних відходів накопичується і зберігається під відкритим небом, що створює загрозу для навколишнього середовища. Переробка деревинних відходів вирішує не тільки проблему забезпечення населення недорогими енергоносіями, але так само цілий ряд проблем, пов'язаних зі зниженням обсягу шкідливих викидів, зменшенням негативного впливу енергетики на навколишнє середовище, поліпшенням санітарного стану лісових масивів і промислових площ деревообробних підприємств, створенням нових робочих місць.

На підприємстві “ОДЕК” Україна утворюється така кількість відходів:

Втрати при обкоруванні 35204, 20 м3

Втрати при поперечному розкроюванні 3128, 51 м3

Відходи при лущенні – рубанні в тому числі:

шпон – розривина 17652, 81 м3

осердя 21795, 75 м3

куски шпону сирого 25343, 22 м3

Куски шпону сухого 3880, 02 м3

Шпон (на випробування) 1069, 78 м3

Обрізки фанери, тирса 7329, 96 м3

Листи фанери (на випробування) 1632, 65 м3

Разом 117036, 9 м3

2. ТЕХНОЛОГІЧНИЙ РОЗДІЛ

2.1. Розрахунок сировини у виробництві лущеного шпону та фанери

Розрахунок сировини у виробництві лущеного шпону та фанери полягає у визначенні втрат сировини на кожній технологічного операції, розрахунку кількості сировини чи напівфабрикатів на етапах технологічного процесу та визначенні норм витрат сировини. Види втрат сировини у виробництві лущеного шпону та фанери наведені в табл. 2.1.

Таблиця 2.1

Види втрат сировини у виробництві лущеного шпону та фанери

| Технологічна операція | Види відходів і втрат |

| Обкорування | Кора |

| Поперечний розкрій сировини | Відрізки, шпон |

| Лущення чурбака | Шпон-розривина, осердя |

| Рубання шпону | Обрізки шпону |

| Сушіння шпону | Всихання |

| Сортування і полагодження шпону | Куски шпону |

| Склеювання пакетів шпону | Спресування |

| Форматне обрізування фанери | Обрізки фанери, тирса |

| Сортування фанери | Листи фанери |

2.1. Розрахунок втрат сировини в процентах на етапах технологічного процесу

Втрати деревинної сировини визначаються як відношення різниці об'ємів сировини, що надходить на операцію оброблення Vдо обр. і після її оброблення Vпісля обр. до об'єму сировини, що надходить на операцію оброблення Vдо обр.

% (2.1)

% (2.1)

2.1.1. Втрати деревини при обкоруванні:

Кількість кори (Ркори) при обкоруванні в процентах від об’єму кряжа розраховується за формулою:

% (2.2)

% (2.2)

де: Vобк кр. – об’єм кряжа без кори, м3;

Vнеобк.кр. – об'єм необкореного кряжа, м3 , визначається за формулою:

, м3 (2.3)

, м3 (2.3)

де: d необк.кр.сер. – серединний діаметр кряжа з корою, см;

L – довжина кряжа, м.

Серединний діаметр необкореного кряжа визначаємо за формулою:

, см (2.4)

, см (2.4)

де: S – величина збігу, см/м.

Її залежно від вершинного діаметра і довжини кряжа визначаємо за формулою Г.Г.Тіткова:

, см/м (2.5)

, см/м (2.5)

де: А – величина, яка залежить від умов росту лісу (для наших умов А=20…25).

см/м

см/м

см

см

м3

м3

Об'єм кряжа без кори визначаємо за формулою:

, м3 (2.6)

, м3 (2.6)

де: Рк . – відсоток товщини кори на середині кряжа по відношенню до серединного діаметра, %.

Відносне значення товщини кори Рк залежно від величини серединного діаметра кряжа в корі визначається за рівнянням:

, % (2.7)

, % (2.7)

Значення коефіцієнтів а, в, m для берези відповідно рівні: 13, 972094, -20, 715324, -0, 415505

Рк=13, 972094+(-20, 715324)·37, 51-0, 415505=9, 38%

м3

м3

2.1.2. Втрати деревини при поперечному розкрої сировини

Кряжі розпилюються на чурбаки з врахуванням вибору найбільш оптимальної довжини, маючи на увазі мінімальні втрати.

На даному підприємстві кряж, довжиною 5, 4 м, розпилюється на два чурбаки. Втрати сировини при поперечному розкрої кряжа (Рпопер.р.кр.) становлять:

, % (2.8)

, % (2.8)

де:  – сума об'ємів чурбаків, отриманих в результаті поперечного розкрою кряжа, м3

– сума об'ємів чурбаків, отриманих в результаті поперечного розкрою кряжа, м3

Vобк.кр. – об'єм кряжа без кори, м3

Об'єм і-го чурбака визначається за формулою:

, м3 (2.9)

, м3 (2.9)

де: dнеобк.ч.с.і - серединний діаметр і-го чурбака з корою, см;

lч.і - довжина і-го чурбака, м;

Відносне значення товщини кори рівне:

(2.10)

(2.10)

, см (2.11)

, см (2.11)

де: dнеобк.сор.і – вершинний діаметр і-го чурбака з корою, см;

Вершинний діаметр і-го необкореного чурбака, отриманого з кряжа, обчислюється за формулою:

, см (2.12)

, см (2.12)

де: lі - відстань від вершинного торця кряжа до вершинного торця і-го чурбака, м.

, м

, м

- довжина пропилу, м

- довжина пропилу, м

м

м

см

см

см

см

см

см

см

см

Рк1=13, 972094+(-20, 715324)·35, 79-0, 415505=9, 29%

Рк2=13, 972094+(-20, 715324)·39, 24-0, 415505=9, 46%

м3

м3

м3

м3

%

%

2.1.3. Втрати деревини при лущенні чурбаків - рубанні шпону

Вихід шпону в значній мірі залежить від сортового складу сировини, яким забезпечується дане підприємство: чим більше в партії сировини чурбаків вищого сорту, тим більша кількість шпону високої якості може бути з них отримана.

З точки зору кількісного виходу ділового (повноформатного і кускового) шпону об’єм чурбака можна умовно розділити на чотири зони.

Зона 1 – зона шпону-розривини – відходу деревини у вигляді дрібних кусків шпону, що виникають на початку лущення при наданні чурбаку циліндричної форми; закінчується зона, коли довжина кусків шпону приблизно досягає половини довжини чурбака і вище.

Зона 2 – зона ділових кусків неповноформатного шпону, з яких на ножицях вирізують куски шпону прямокутної форми для наступного склеювання їх в повноформатні листи; отримують деякий об’єм ділових кусків і втрат на ножицях у вигляді відрізків шпону.

Зона 3 – найважливіша зона, з якої отримується повноформатна безперервна стрічка шпону, яка починається після надання чурбаку форми циліндра.

Зона 4 – залишок деревини після лущення чурбака – осердя. Ці відходи утворюються з-за того, що ніж лущильного верстату не повинен торкатись металічних шпинделів, які обертають чурбак.

Втрати деревини при лущенні чурбака складають:

а) втрати на шпон –розривину, %:

- для берези:

Рш.-р  (2.13)

(2.13)

Рш.-р.1.=  %

%

Рш.-р.2.=  %

%

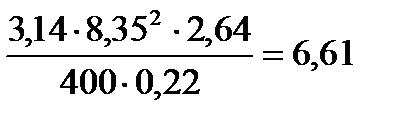

б) втрати на осердя:

(2.14)

(2.14)

Ро 1.=  %

%

Ро 2.=  %

%

Втрати у вигляді відрізків шпону при розкрої на ножицях складають:

- для берези:

(2.15)

(2.15)

де: lч. - довжина чурбака, lч=2, 64. м3;

Vч. - об’єм чурбака, Vч.1 =0, 22 м3; Vч.2 =0, 26 м3;

dо - діаметр осердя, dо.1=8, 35 м3; dо.2=8, 71 м3;

dч. - вершинний діаметр чурбака без кори, dч.1= 32, 47 см; dч.2 = 35, 52 см.

%

%

%

%

Діаметр осердя залежно від вершинного діаметра чурбака, діаметра кулачків шпинделів лущильного верстату і сорту сировини можна розрахувати, за емпіричними формулами:

для 1-го сорту:

dо= dк -0, 275 + (0, 245· dч2 – 0, 00195· dч3)·10-2, см (2.16)

для 2-го сорту:

dо= dк -0, 275 + (0, 26 · dч2 – 0, 0012 · dч3)·10-2, см (2.17)

де dк і dч - відповідно діаметр кулачків шпинделів лущильного верстату і діаметр чурбаків; dк=6, 5.

dо.I= 6, 5- 0, 275 + (0, 245·32, 472 – 0, 00195·32, 473)·10-2= 8, 14 см

dо.II= 6, 5- 0, 275 + (0, 26·32, 472 – 0, 0012·32, 473)·10-2= 8, 55 см

dо.с.1=  см

см

dо.I= 6, 5- 0, 275 + (0, 245·35, 522 – 0, 00195·35, 523)·10-2= 8, 44 см

dо.II= 6, 5- 0, 275 + (0, 26·35, 522 – 0, 0012·35, 523)·10-2= 8, 97 см

dо.с.2=  см

см

Сума розрахованих втрат на шпон – розривину, осердя і при різанні на ножицях дорівнює загальним втратам сировини при лущенні:

, % (2.18)

, % (2.18)

9, 29+ 6, 61 +3, 78 = 19, 68 %

9, 29+ 6, 61 +3, 78 = 19, 68 %

8, 83+ 6, 01 +3, 84 = 18, 68 %

8, 83+ 6, 01 +3, 84 = 18, 68 %

Загальні втрати сировини при лущенні чурбака – рубанні шпону (Рлущ.) в % від об’єму чурбака можна розрахувати за емпіричними формулами:

- для берези:

(2.19)

(2.19)

2.1.4. Втрати деревини при сушінні лущеного шпону

Сирий лущений шпон висушують до вологості ± 6%. Це обумовлює втрати деревини на всихання.

Всихання шпону, тобто зміна його розмірів, не однакова в різних напрямах. Найбільше воно по ширині листа шпону в тангентальному напрямку, дещо менше – по товщині листа в радіальному напрямку. По довжині листа, тобто вздовж волокон, шпон практично не всихається.

Якщо шпон висушується в листах сирого шпону, розміри якого повинні мати припуски на всихання для отримання повноформатного сухого шпону, втрати на всихання (Рвсих.) до об’єму сирого шпону визначається за формулою:

, % (2.20)

, % (2.20)

де Vсух.ш., Vсир.ш. – відповідно об’єми сухого і сирого листів шпону залежно від необхідних розмірів повноформатного шпону, м3.

м3

м3

м3

м3

%

%

2.1.5. Втрати деревини у процесі нормалізації якості і розмірів сухого шпону

Для підвищення сортності шпону здійснюють шпонополагодження. Ділові куски шпону (поздовжні і поперечні) переробляються в листи повноформатного шпону за допомогою ребросклеювання і вусування. Під час цих операцій втрачається певна кількість шпону. Виробничий досвід показує, що втрати деревини від об’єму сухого шпону при цьому складають:

2.1.1. Втрати деревини на внутрішньоцехові витрати лущеного шпону

Кількість втрат лущеного шпону в % від об’єму готового сухого шпону (включаючи полагоджений шпон) складає:

2.1.7. Втрати деревини при склеюванні пакетів шпону

При стисканні пакетів шпону в пресі під час виготовлення фанери застосовують такі значення тиску, які призводять до зминання (спресування) деревини, завдяки чому підвищується міцність фанери. Для цього товщину пакету шпону, тобто суму товщин листів шпону, роблять дещо більшою, ніж задана товщина фанери. Різниця цих розмірів в % називається ступенем спресування. Процент втрат деревини при спресуванні від об’єму сухого шпону розраховують за формулою:

(2.21)

(2.21)

де:  - товщина фанери за номінальним розміром, мм;

- товщина фанери за номінальним розміром, мм;

- товщина пакету шпону до склеювання, мм.

- товщина пакету шпону до склеювання, мм.

Теоретична товщина пакету визначається за формулою:

(2.22)

(2.22)

де: С – спресування певного виду (марки) фанери, % (для фанери ФСФ – 16 %);

- поправочний коефіцієнт, що враховує породу деревини основних шарів пакету шпону (при використанні березового та вільхового шпону – 1, 0)

- поправочний коефіцієнт, що враховує породу деревини основних шарів пакету шпону (при використанні березового та вільхового шпону – 1, 0)

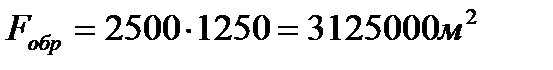

2.1.8. Втрати деревини при форматному обрізуванні фанери

Необрізана фанера, формат якої співпадає з форматом сухих повноформатних листів шпону, обрізується з чотирьох сторін для доведення формату до стандартних розмірів. Кількість втрат деревини при обрізуванні (Робр) в процентах від об’єму необрізаної фанери розраховують за формулою:

(2.23)

(2.23)

де:  і

і  - відповідно площа листа обрізної і необрізної фанери, м2.

- відповідно площа листа обрізної і необрізної фанери, м2.

2.1.9. Втрати деревини на внутрішньоцехові витрати фанери

Частина готової продукції витрачається на фізико – механічні випробовування для перевірки її якості (1%). Частина низькосортної фанери використовується для пакування високоякісної фанери. Крім того, фанери, яка має дефекти по краю листа, може бути пере обрізана на менші розміри і використана для потреб цеху. Кількість втрат фанери на внутрішньоцехові витрати в % від об’єму готової обрізаної фанери складає:

2.2. Розрахунок кількості сировини та напівфабрикатів на етапах технологічного процесу

Виробнича програма підприємства – 80000 м3. Потрібну кількість сировини на етапах технологічного процесу визначають за заданим об’ємом фанери (програмою цеху) – Qгот. ф. з врахуванням втрат на цих етапах.

2.2.1. Кількість обрізної фанери з врахуванням внутрішньоцехових витрат на дільниці виготовлення фанери

Для отримання заданої кількості готової продукції необхідно визначити об’єм обрізної фанери ( ) з врахуванням втрат на внутрішньоцехові витрати на дільниці виготовлення фанери:

) з врахуванням втрат на внутрішньоцехові витрати на дільниці виготовлення фанери:

(2.24)

(2.24)

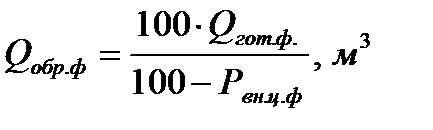

2.2.2. Кількість необрізаної фанери

Необхідна кількість необрізаної фанери ( ) визначається з врахуванням проценту втрат при обрізуванні:

) визначається з врахуванням проценту втрат при обрізуванні:

(2.25)

(2.25)

2.2.3. Кількість сухого шпону для набору пакетів

Об’єм сухого шпону ( ), необхідних для виготовлення заданої кількості фанери, визначається з об’єму необрізаної фанери і проценту втрат при спресуванні:

), необхідних для виготовлення заданої кількості фанери, визначається з об’єму необрізаної фанери і проценту втрат при спресуванні:

(2.26)

(2.26)

2.2.4. Кількість сухого шпону з врахуванням внутрішньоцехових витрат на дільниці виготовлення шпону

Кількість сухого обрізаного шпону з врахуванням внутрішньоцехових витрат на дільниці виготовлення лущеного шпону (Qсух.ш.обр.) визначається з врахуванням проценту втрат на цій операції:

(2.27)

(2.27)

м3

м3

2.2.5. Кількість сухого шпону з врахуванням на нормалізацію його якості і розмірів

Кількість сухого шпону, необхідна для виконання необхідного завдання, на стадії нормалізації його якості і розмірів (Qсух.ш.норм.) визначається з врахуванням проценту на цій операції:

м3 (2.28)

м3 (2.28)

м3

м3

2.2.6. Кількість сирого шпону

Необхідну кількість сирого шпону на стадії його сушіння (Qсир.ш.) для виконання програми визначається з врахуванням проценту втрат при сушінні:

(2.29)

(2.29)

м3

м3

2.2.7. Кількість сировини в чурбаках

Об’єм чурбаків необхідний для виготовлення необхідної кількості шпону (Qчурб.), визначається з об’єму сирого шпону і проценту втрат при лущенні чурбака – рубанні шпону:

м3 (2.30)

м3 (2.30)

м3

м3

2.2.8. Кількість обкорених кряжів

Необхідна кількість обкорених кряжів(Qобк.к.), що поступають на операцію поперечного розкрою визначаємо з врахуванням витрат на операції торцювання:

(2.31)

(2.31)

2.2.9. Кількість необкорених кряжів

Загальний об’єм сировини (Qнеобкор. к.), який необхідний для виконання завдання визначається за наступною формулою:

(2.32)

(2.32)

2.3. Розрахунок об’ємів втрат сировини на етапах технологічного процесу. Відомість використання сировини

Об’єми втрат деревини на етапах технологічного процесу виготовлення лущеного шпону, виражені в м3 , визна

|

|