Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

ВВЕДЕНИЕ. Трубопроводный транспорт в настоящее время является наиболее экономичным видом транспорта нефти, газа и нефтепродуктов

|

|

Трубопроводный транспорт в настоящее время является наиболее экономичным видом транспорта нефти, газа и нефтепродуктов. Его бесперебойное и безопасное функционирование имеет первостепенное значение для всех жизненно важных отраслей экономики России.

Транспортировка нефти, газа и нефтепродуктов по магистральным трубопроводам больших диаметров на значительные расстояния обусловила повышение требований к надежности работы трубопроводных систем, разработку системы предотвращения аварий и утечек, обеспечения защиты окружающей среды.

Для обеспечения безопасной эксплуатации трубопроводов ухудшение состояния должно своевременно предупреждаться. Реализация этого принципа должна основываться на выполнение комплекса мер по совершенствованию технического обслуживания и ремонта трубопроводов, основанных на проведение систематического контроля трубопроводной системы неразрушающими методами, проведение ремонта или назначение безопасных режимов перекачки по результатам контроля технического состояния трубопроводов.

Одним из наиболее распространённых способов неразрушающего контроля основного метала как технологических так и магистральных трубопроводов на сегодняшний день является ультразвуковой метод. Он применяется для обнаружения поверхностных и внутренних дефектов (нарушений сплошности, неоднородности структуры, межкристаллитной коррозии, дефектов склейки, пайки, сварки и т.д.), позволяют измерять геометрические параметры при одностороннем доступе к изделию, а также физико-механические свойства металлов без его разрушения.

При современном уровне технологического развития процесс автоматизации не обошёл стороной и нефтегазовую промышленность, вследствии чего стали разрабатываться и применяться различные автоматизированные сканеры-дефектоскопы. В настоящий момент наиболее распространены сканеры «А2072 IntroScan» ЗАО «Интроскан Технолоджи». Основными приимущесвами данного дефектоскопа являются: возможность обследование основного металла и сварных соединений элементов трубопроводов с помощью антенных решоток и беспроводное управление передвижением робота во внутритрубном пространстве.

Цель: изучить неразрушающие методы контроля на примере сканера-дефектоскопа А2072 «IntroScan».

Задачи:

1) Проанализировать методы неразрушающего контроля.

2) Изучить принцип работы сканера-дефектоскопа А2072 «IntroScan».

3) Выявить преимущества данного дефектоскопа.

1 Общая часть

1.1Краткая характеристика предприятия

Общество с ограниченной ответственностью «ЭНТЭ» основано 1 августа 2000г. Основными направлениями деятельности общества являются:

1)Экспертиза промышленной безопасности опасных производственных объектов

- магистрального трубопроводного транспорта нефти и газа;

- газораспределения и газопотребления;

- оборудования, работающего под давлением.

2) Диагностирование технического состояния

- внутритрубная диагностика (ВТД) роботизированными комплексами «IntroScan» технологических трубопроводов компрессорных станций, подводных переходов, неравнопроходных участков ЛЧ МГ;

- диагностическое обследование объектов компрессорных станций (ДООКС);

- региональных газопроводов и газопроводов-отводов;

- газораспределительных станций (ГРС);

- автомобильных газонаполнительных компрессорных станций (АГНКС);

- промысловых трубопроводов;

- объектов газораспределительных сетей;

- объектов магистральных нефтепроводов.

3) Диагностика и отбраковка труб и соединительных деталей в процессе капитального ремонта технологических трубопроводов (КРТТ) КС и линейной части магистральных газопроводов.

4) Операционный и предпусковой контроль строящихся трубопроводов с внутренней поверхности (чистота полости, оценка адгезии наружного изоляционного покрытия, «нулевая» диагностика).

5) Освидетельствование, идентификация, паспортизация (ОИП) труб и соединительных деталей.

6) Комплексная оценка и прогноз технического состояния магистральных газопроводов.

7) Выполнение научно-исследовательских и опытно-конструкторских работ.

Компания располагает собственной производственно-технической базой, современными комплексами неразрушающего контроля, передвижными специализированными диагностическими лабораториями, а также инновационными технологиями, не имеющих мировых аналогов.

Заказчики - ПАО «ГАЗПРОМ», ООО «Газпром газораспределение», ОАО «ЛУКОЙЛ», ОАО «АК «Транснефть» и др. География выполняемых работ охватывает 12 регионов РФ - от Ямала до Краснодарского края.

Базируясь на накопленном положительном опыте, с одной стороны выполнения диагностики ТТ КС известными методами, а с другой стороны сложных проектов по созданию комплексов аппаратуры для неразрушающего контроля, компаниями ООО «ЭНТЭ» и ООО «Акустические Контрольные Системы» в 2012 году было принято решение о совместной разработке технических средств и технологий для внутритрубной дефектоскопии ТТ КС. С этой целью была организована специализированная компания ЗАО «ИнтроСкан Технолоджи», которая за прошедший период выполнила соответствующий комплекс работ и к настоящему моменту разработала сканер-дефектоскоп А2072 «IntroScan» предназначенный для решения проблемы ВТД ТТ КС.

Объемы выполненных работ по техническому диагностированию и экспертизе промышленной безопасности объектов составляют:

1) на объектах ПАО «ГАЗПРОМ»:

- внутритрубная диагностика технологических трубопроводов КС, подводных переходов и участков ЛЧ – 15 объектов, ~ 20 км;

- экспертно-диагностическое сопровождение капитального ремонта технологических трубопроводов - 80 объектов, ~ 120 км;

- отбраковка труб и соединительных деталей в процессе капитального ремонта участков линейной части МГ ~ 250 км;

- диагностическое обследование и экспертиза промышленной безопасности объектов компрессорных станций (ДООКС) - 160 объектов;

- комплексный анализ надежности и экспертиза промышленной безопасности участков трубопроводов линейной части МГ ~ 1000 км;

- техническое диагностирование (предремонтное обследование трубопроводов компрессорных станций - 40 объектов; комплексное обследование газопроводов-отводов ~ 1000 км; комплексное обследование ГРС, АГНКС ~ 70 объектов; объектов ПХГ ~ 60 объектов);

- предпусковой контроль технологических трубопроводов средствами ВТД вновь построенных КС ТС «Южный Поток» ~ 20 км;

- освидетельствование и паспортизация труб и соединительных деталей ~ 3 500 шт.;

- научно-исследовательские и опытно-конструкторские работы (НИОКР) – 3 темы;

2) на объектах ООО «Газпром газораспределение»:

- комплексное обследование и ЭПБ газопроводов системы газораспределения ~ 250 км;

- обследование подводных переходов ~ 20 объектов;

- комплексное обследование и ЭПБ технологического оборудования ГРП, ШРП ~ 300 объектов;

- разработка стандарта организации (СТО) – 2 темы.

3) на объектах ОАО «АК «Транснефть»:

- комплексное обследование резервуаров (500 - 20 000 м3) ~ 15 объектов;

- комплексное обследование магистральных нефтепроводов ~ 20 км;

- контроль сварных соединений при строительстве ~ 6 000 шт;

4) на объектах ОАО «Лукойл»:

- комплексное обследование с выдачей заключения по ЭПБ внутрипромысловых газопроводов ~ 226 км;

5) на объектах ОАО «НОВАТЭК»:

- Акусто-эмиссионное сопровождение испытаний конденсатопровода – 2 объекта;

Структура компании представлена на рисунке 1.

Рисунок 1 - Структура компании

1.2 Классификация дефектов основного метала трубопровода

Все дефекты труб МГ можно разделить на следующие классы:

1) Отклонение оси трубы от проектного положения.

2) Нарушение формы поперечных сечений труб.

3) Дефекты стенки трубы и сварных соединений.

К первому классу относятся:

- всплывшие участки трубопровода;

- арочные выбросы и выпучины;

- провисы, просадки.

К всплывшим участкам относятся участки магистрального газопровода, потерявшие проектное положение оси в обводненном грунте с выходом на поверхность воды. Анализ и оценку несущей способности таких участков можно оценивать, используя рекомендации.

К арочным выбросам относятся участки магистрального газопровода, потерявшие в процессе эксплуатации проектное положение оси с выходом на дневную поверхность. По форме арочные выбросы подразделяются на симметричные и несимметричные (в виде одной полуволны синусоиды), на косогоре (со смещением оси в вертикальной плоскости) и типа " змейки" в горизонтальной плоскости (с двумя и более полуволнами).

К выпучинам относятся участки трубы, выпучившиеся в результате морозного пучения грунтов, обычно при промерзании талых грунтов, вмещающих трубопровод.

Для анализа и оценки работоспособности таких участков необходимо использовать инструкции.

К провисам относятся оголенные участки трубы без опирания на грунт, возникающие, например, в результате карстовых явлений или оттаивания вечномерзлых грунтов.

К просадкам относятся участки трубы на глинистых и лесовых грунтах, ось которых при повышении влажности выше определенного значения опускается ниже проектного уровня, или участки труб, проседающие при оттаивании вечномерзлых грунтов.

Ко второму классу относятся:

- овальность трубы;

- вмятины;

- гофры.

Овальность сечения – дефект геометрической формы сечения трубы (трубопровода), возникающий в результате превращения начального кольцевого сечения трубы в эллиптическое. Овальность сечений образуется при действии значительных внешних поперечных (радиальных) нагрузок на трубу (трубопровод). Овальность сечения определяется как отношение разности между максимальным и минимальным диаметрами в одном и том же сечении к номинальному диаметру.

Вмятина – местное изменение формы поверхности трубы, не сопровождающееся утонением стенки. Вмятина образуется в результате взаимодействия трубы с твердым телом, не имеющим острых кромок. Это взаимодействие может быть как статическим, так и динамическим.

Вмятина имеет, как правило, плавное сопряжение с остальной поверхностью трубы и поэтому не вызывает пиковой концентрации напряжений. В области вмятины имеются значительные остаточные изгибные (по толщине стенки трубы) пластические деформации. Эти деформации возникают как в поперечных, так и в продольных сечениях вмятины, но обычно максимальные их значения имеют место в поперечном (кольцевом) направлении.

Вмятина характеризуется поверхностными размерами (вдоль трубы и в кольцевом направлении) и глубиной.

При обследовании МГ следует обращать внимание на возможность наличия вмятины в зоне нижней образующей газопровода. Зона нижней образующей (5-6-7 часов) является наиболее подверженной образованию вмятин, как в процессе сооружения, так и эксплуатации.

Гофр – поперечная складка на поверхности трубы. Характеризуется глубиной, которую обычно соизмеряют с толщиной стенки трубы.

Гофры обычно образуются при изоляционно-укладочных работах или при холодном изгибе труб. В редких случаях гофры могут образовываться в процессе эксплуатации МГ на углах поворота трассы при значительных перемещениях криволинейного участка МГ вследствие действия внутреннего давления и температуры и при прохождении трубопровода в слабонесущих грунтах.

К третьему классу относятся дефекты стенок труб металлургического происхождения и образовавшиеся при транспортировке, сооружении и эксплуатации МГ.

Дефекты стенок труб металлургического происхождения:

- трещины;

- расслоения;

- закаты;

- плены;

- рванины;

- ликвация;

- риски.

Трещины – узкий разрыв металла, направленный к поверхности стенки трубы под углом, близким к 90°. Могут быть сквозными и несквозными.

Расслоение – несплошность металла, ориентированная параллельно поверхности стенки трубы.

Закат – несплошность металла в направлении прокатки листа на значительной длине.

Плена – отслоение металла различной толщины и размера, вытянутое в направлении прокатки и соединенное с основным металлом одной стороной.

Рванина – раскрытый глубокий окисленный разрыв поверхности металла разнообразного очертания, расположенный поверх или под углом к направлению прокатки.

Ликвация – повышенное содержание неметаллических включений.

Риска – продольная канавка, образовавшаяся в результате взаимодействия трубы с острыми выступами при прокатке (изготовлении) труб.

Дефекты стенок труб, образовавшиеся при транспортировке труб, сооружении и эксплуатации МГ:

- утонения стенки трубы на значительной площади;

- локальные повреждения стенки трубы как единичные, так и групповые;

- линейно-протяженные дефекты.

Утонение стенки трубы на значительной площади обычно вызывается сплошной (равномерной или неравномерной) коррозией трубопровода. Критерием именно такого повреждения является то, что максимальные напряжения в ослабленной зоне не зависят от поверхностных размеров дефекта, а определяются только в зависимости от минимальной толщины стенки в зоне утонения. В дефектах типа утонений практически отсутствуют пиковые концентрации напряжений.

Локальное повреждение стенки трубы – это дефект стенки с характерными размерами, сопоставимыми с ее толщиной (но не более 5 толщин). К этим повреждениям относится питтинговая коррозия, каверны различного происхождения, забоины.

Линейно-протяженные дефекты – относительно длинные поверхностные повреждения стенок труб, у которых один размер - длина во много раз превышает два других - ширину и глубину. К линейно-протяженным дефектам относятся:

- царапины;

- задиры.

Царапины – дефект, поперечное сечение которого имеет треугольную или трапециевидную форму малой ширины.

Задир – отличается от царапины несколько большей шириной и зазубренными краями.

Происхождение этих дефектов имеет механический характер.

Прочность газопровода с подобными дефектами определяется степенью концентрации напряжений в сечении дефекта.

Линейно-протяженные дефекты дополнительно характеризуются углом между направлением дефекта и образующей трубопровода. Чем этот угол меньше, тем опаснее дефект.

1.3 Неразрушающие методы контроля

1.3.1 Методы оптического контроля

Если оператор-диагност осматривает объект без каких-либо специальных увеличительных средств, то это – визуальный осмотр, который согласно ГОСТ 18353 не относится к категории физических видов неразрушающего контроля. Но как только оператор взял в руки хотя бы простую увеличительную лупу, это уже оптический вид неразрушающего физического контроля.

Оптический вид контроля регламентируется стандартом ГОСТ 23479-79 «Контроль неразрушающий. Методы оптического вида. Общие требования». Этот стандарт классифицирует чувствительность оптического контроля по двум основным параметрам: кратность увеличения оптических средств и освещенность контролируемой поверхности. На опасных производственных объектах применяется кратность увеличения оптических средств не ниже 4× и освещенность контролируемой поверхности не менее 500 лк.

Оптический вид контроля включает в себя 3 метода:

1) Наружный метод.

2) Перископический метод.

3) Эндоскопический метод.

Наружный метод позволяет обследовать только легко доступные наружные поверхности объекта и широкие полости, в которые оператор может проникнуть с простыми средствами оптического контроля (оптической системой). Используя его, нельзя осматривать внутренние поверхности узких, тем более изогнутых полостей.

Оптическая система – это совокупность оптических деталей (линз, призм, зеркал и т.п.), предназначенная для определенного формирования пучков световых лучей.

К простым оптическим системам относятся зеркала, линзы, очки, лупы. Более сложные системы наружного оптического контроля – телескопы и микроскопы.

Одним из наиболее простых способов наружного оптического контроля труднодоступных поверхностей или поверхностей, наклоненных менее 30° к зрительной оси глаза, является их осмотр с помощью зеркал. Применяют плоские зеркала и сферические.

Плоским зеркалом называют оптическую деталь с плоской отражающей поверхностью, предназначенную для изменения направления оси оптической системы. Комбинация из таких зеркал может обеспечить поворот изображения. Отражательная способность зеркала достигает 95%.

Сферическим зеркалом называют оптическую деталь, сферическая поверхность которой является отражательной.

Линза – оптическая деталь, ограниченная преломляющими поверхностями, из которых хотя бы одна является поверхностью вращения. По оптическим свойствам линзы делят на две основные группы:

1) положительные, т.е. собирательные;

2) отрицательные, т.е. рассеивающие.

Линзы отличаются одна от другой расстоянием центров образующих их сферических поверхностей, радиусами и показателями преломления вещества, из которого они сделаны. Величина оптической силы линзы определяется фокусным расстоянием, которое зависит от кривизны преломляющих поверхностей, показателя преломления и толщины линзы. Например, двояковыпуклая линза с большой кривизной поверхностей имеет меньшее фокусное расстояние и большую оптическую силу, так как оптическая сила линзы обратно пропорциональна ее заднему фокусному расстоянию.

За единицу измерения оптической силы линзы принимают оптическую силу такой линзы, фокусное расстояние которой равно 1 м; такая единица называется диоптрией. В промышленности диоптрия обозначается «дптр».

Например, у положительных линз с фокусным расстоянием +0, 4 м оптическая сила составляет 2, 5 дптр. У отрицательных линз с фокусным расстоянием –0, 4 м оптическая сила –2, 5 дптр, а для –4, 0 м она равна –0, 25 дптр.

Линзы – это средства коррекции зрения. Их можно разделить на две группы:

1) одноэлементные (очковые и контактные линзы, однолинзовые лупы, диафрагмы различных видов);

2) многоэлементные (многолинзовые лупы, телескопические и проекционные системы).

Лупа – это оптическая система, состоящая из одной или нескольких линз, которая предназначена для наблюдения предметов, расположенных на ограниченном расстоянии.

Промышленность выпускает лупы общего назначения различных типов и конструкций: складные, карманные, измерительные, часовые, лупы с ручкой и др. Увеличение стандартных луп от 2, 5× до 25×. Измерительные лупы выпускаются с увеличением 10×.

При контроле поверхностей больших размеров сначала следует использовать лупу с небольшим увеличением, выявляя подозрительные места, а затем исследовать их лупой с большим увеличением, поскольку она имеет меньшее линейное поле зрения. Лупу нужно держать так, чтобы ее плоскость была параллельна поверхности контролируемого объекта и как можно ближе к глазу, так как при этом глаз воспринимает наибольшее количество отраженного от поверхности изделия света.

При оптическом контроле далеко расположенных поверхностей широко используются телескопические системы, которые преобразуют параллельный пучок излучения, поступающий в их входной зрачок, в параллельный, более узкий пучок излучения, выходящий через выходной зрачок системы. Фокусы таких систем находятся в бесконечности, а оптическая сила равна нулю. Такие системы называются афокальными.

Сложная телескопическая система, кроме двух составляющих основных оптических частей – положительных объектива и окуляра (труба Кеплера) и положительного объектива и отрицательного окуляра (труба Галилея), может иметь другие оптические детали, например, защитные стекла, сетки, призмы, светофильтры и т.п. Конструктивно эти детали могут быть отнесены как к объективной, так и к окулярной части.

Микроскопы предназначены для наблюдения близко расположенных предметов. Рабочие микроскопы, используемые в цехах, имеют увеличение порядка 40×, поле зрения около 5 мм. Их применяют при контроле поверхностей с гальваническими покрытиями, окрашенных и полированных поверхностей.

Микроскопы измерительные используются в машиностроении для точных измерений линейных размеров контролируемого объекта. Точность измерения линейных размеров составляет от 0, 01 до 0, 001 мм; угловых – от 10 до 1’; предел измерения линейных размеров – 50–200 мм. Микроскопы металлографические используются для исследования микроструктуры металлов и других непрозрачных объектов. Работают в отраженном свете. Увеличения от 100× до 1 350×, при фотографировании от 45× до 2 000×.

Перископический метод позволяет обследовать узкие длинные прямолинейные полости.

Перископы – это смотровые приборы, построенные на базе световодной трубы и линзовой оптики с механическим устройством.

Этим методом, к примеру, в энергетике контролируют поверхность осевых каналов роторов паровых турбин. Длина световодной трубы может достигать 6 м.

Эндоскопический метод позволяет обследовать узкие длинные искривленные полости.

Эндоскопы – это смотровые приборы, первоначально построенные на базе волоконной и линзовой оптики с механическим устройством, но в настоящее время благодаря интенсивному развитию видеоэлектроники они создаются на основе микровидеокамер, портативных компьютеров, а передающим изображение средством является обычный электрический кабель, длина которого может достигать 40 м. При этом ориентация принимающего изображение элемента относительно оси конца световода (кабеля) дистанционно управляется в оптоволоконных эндоскопах с помощью тросика Боудена, а в современных приборах – стрелками на клавиатуре компьютера.

Эндоскопы применяются в химической и нефтехимической промышленности при визуальном контроле испарительных конструкций, ректификационных блоков, камер химических реакций, цилиндров, барабанов и других типов оборудования.

В случаях, когда вредное излучение, температура или химическая среда представляет опасность для контроля или когда конфигурация объекта контроля не дает возможности его контролировать непосредственно, применяют агрегатные комплексы дистанционного оптического контроля, в состав которых входят телевизионная установка, световой прибор и системы позиционирования и транспортировки.

Другие оптические и оптико-механические приборы. Эти приборы имеют оптические и механические элементы и применяются для измерения линейных размеров. Они бывают контактные и бесконтактные, проекционные, интерференционные, лазерные или основанные на других физических принципах.

Наибольшее распространение из них получили оптиметры, длиномеры и интерферометры.

Оптиметры – это оптико-механические приборы для измерения линейных размеров методом сравнения с мерой, основанные на использовании оптико-механического рычага. Основные типы оптиметров – вертикальный и горизонтальный. Оптиметры применяют для измерения линейных размеров и отклонений формы особо точных деталей машин и измерительных инструментов, а также для поверки концевых мер длины 3, 4 и 5-го классов точности.

Длиномеры – это оптические измерительные приборы, имеющие размерный элемент – пиноль со шкалой высокой точности, с которой сопоставляется искомый размер объекта контроля. Благодаря этому контактные измерения линейных размеров можно производить как методом сравнения с мерой, так и методом непосредственной оценки. Отсчетные устройства современных длиномеров изготовляют на базе дифракционной решетки, что позволяет отсчитывать результат с дискретностью 0, 2 мкм (у оптиметра 1 мкм). Кроме того, современные длиномеры электрифицированы и оснащены микроЭВМ, что дает возможность автоматизировать процесс измерения и обработку его результатов

Интерферометры – это оптические измерительные приборы, использующие интерференцию. При интерференции видимого света возникает картина интерференций, т.е. ряд спектральных полос, характерных для видимого света, симметрично расположенных относительно черной полосы в середине ряда. Эта полоса служит своеобразным визиром прибора. При изменении размера объекта контроля воспринимающий элемент прибора вызывает в преобразующем устройстве прибора соответственное смещение картины интерференции на фоне непосредственной шкалы. По этой шкале отсчитываются показания интерферометра. Наиболее целесообразно использовать интерферометры для контроля и поверки концевых мер длины 1, 2, 3-го классов точности, а также для контроля и поверки проволочек, используемых при измерении среднего диаметра резьбы.

Лазерный интерферометр с микропроцессором – это интерферометр с оптическим квантовым генератором – лазером. Лазер удобен тем, что создает узконаправленный когерентный пучок света большой мощности. По сравнению с контактным интерферометром лазерный имеет большую чувствительность.

Лазерные интерферометры в основном предназначены для измерения линейных или угловых перемещений, происходящих в агрегатах машин и в устройствах, от которых требуется точность движений в процессе работы.

1.3.2 Методы контроля проникающими веществами

Этот вид контроля в целом основан на способности тех или иных веществ проникать в слабораскрытые наружные и сквозные дефекты в твердых стенках контролируемых объектов.

При контроле проникающими веществами используют газоаналитический, газогидравлический, вакуумно-жидкостный и капиллярный методы (таблица 1). Первые три метода объединены понятием «течеискание».

Таблица 1 - Методы контроля проникающими веществами

| Метод | Контролируемые объекты | Выявляемые дефекты |

| Газоаналитический | Сосуды, баллноны, амиачные трубопроводы | Только сквозные |

| Газогидравлический | Баллноны, дюкеры | |

| Вакуумно-жидкостный | Днища и стенки резервуаров | |

| Капилярный | Любые твёрдые | Наружные сквозные и несквозные |

Газоаналитический метод состоит в следующем. Герметически закрытый объект наполняют химически активным газом (аммиак) под давлением. В качестве индикатора используют отрезок лакмусовой бумаги или специальный портативный прибор – газоанализатор. Лакмусом либо датчиком газоанализатора медленно сканируют всю наружную поверхность объекта. В зоне, где имеется сквозной дефект, образуется утечка аммиака, в результате в этом месте лакмус темнеет, а газоанализатор дает соответствующие показания.

Метод связан с использованием ядовитого газа, поэтому необходимо применение специальных защитных средств: оператор должен выполнять контроль в противогазе и резиновых перчатках. Лакмусовый способ более дешев, так как не требует специальной аппаратуры, но при обнаружении дефектов он связан с расходом индикаторной бумаги.

Газогидравлический метод. Герметически закрытый объект наполняют воздухом под давлением и погружают в прозрачную жидкость (дюкеры – подводные переходы различных трубопроводов через водоемы – заведомо погружены в нее). В точке, где имеется сквозной дефект, образуется утечка воздуха в жидкость, в результате в этом месте в жидкости возникает цепочка восходящих пузырьков.

Вакуумно-жидкостный метод широко применяется при контроле герметичности днищ и стенок резервуаров для хранения нефти и нефтепродуктов. Средствами контроля являются электрический вакуумный насос, вакуумный манометр и вакуум-камера, представляющая собой лист толстого оргстекла со штуцером, обнесенный по контуру толстой полосой пористой резины. Насос, манометр и камера соединены между собой резиновыми шлангами. В качестве индикаторного средства используется жидкое мыло или обыкновенный косметический шампунь. Контролируемый участок объекта обильно покрывают слоем мыла, накрывают вакуум-камерой и откачивают из-под нее воздух. Степень вакуума должна быть не менее –0, 75 кгс/см2. Если под камерой имеется сквозной дефект, то под действием внешнего атмосферного давления наружный воздух устремляется сквозь него в полость камеры, и над дефектом возникает вспенивание мыльного слоя, которое оператор хорошо видит сквозь прозрачную крышку камеры

Капиллярный метод представляет собой многооперационный процесс. Типовой перечень операций включает в себя подготовку изделия к контролю, нанесение индикаторной жидкости, удаление ее излишков и проявление индикаторных следов дефектов.

Во время каждой из этих операций поверхность трещины вступает в контакт с несколькими дефектоскопическими материалами, в основном с жидкостями. Поэтому явление смачивания поверхности детали различными жидкими дефектоскопическими материалами играет первостепенную роль. Только благодаря смачиванию возможен контакт между дефектом и дефектоскопическими материалами и реализация капиллярного контроля.

Эффективность каждой операции зависит от нескольких физических явлений, определяемых физико-химическими свойствами контактирующих сред и материала объекта. Однако сложность выбора свойств дефектоскопических материалов состоит в том, что в разных операциях одна и та же жидкость должна иметь даже противоположные свойства. Так, при заполнении трещины индикаторная жидкость должна обладать хорошей проникающей способностью, чтобы как можно лучше заполнить полость дефекта. Но парадокс состоит в том, что такую жидкость затем трудно извлечь из трещины при проявлении. В результате пенетрант останется в трещине и не образует следа на поверхности, т.е. трещина таким пенетрантом не будет обнаружена

Кроме того, следует сразу обратить внимание на то, что кроме взаимодействия жидких дефектоскопических материалов с твердыми поверхностями нельзя не принимать во внимание взаимодействие жидкостей между собой, а также с газами. Явления растворения, адсорбции, эмульгирования, диффузии серьезно влияют на конечный результат контроля, прежде всего на его чувствительность.

При комбинированных способах контроля, включающих в себя капиллярный метод, картину осложняют физические поля (акустическое, магнитное, электромагнитное) и те явления, которые возникают при их взаимодействии с жидкими и твердыми дефектоскопическими материалами.

1.3.3 Методы магнитного контроля

Индукционный метод основан на явлении самоиндукции. Если электрическую катушку, замкнутую на гальванометр или милливольтметр, быстро проносить над металлом, в котором имеется наружный дефект, то над дефектом возникает неоднородность электромагнитного поля в катушке, которая образует слабую электродвижущую силу (ЭДС) в ней. Эта ЭДС, индуцируемая прибором, и является признаком дефекта. Этот метод использовался на железной дороге при строительстве первых вагонов-дефектоскопов. В настоящее время метод практически не применяется, так как обладает слабой чувствительностью, напрямую зависящей от скорости сканирования.

Магнитографический метод используется при контроле сварных соединений, но редко, так как требуется весьма сложная аппаратура и обязательное предварительное размагничивание объекта вместе с пленкой.

Наиболее популярен магнитопорошковый метод, при котором слабораскрытые дефекты визуализируются за счет того, что на них образуются валики черного магнитного порошка, которые в несколько раз шире дефекта и потому различимы глазом. В России магнитопорошковый метод регламентирован стандартом ГОСТ 21105-87 «Контроль неразрушающий. Магнитопорошковый метод». Этот стандарт классифицирует чувствительность магнитопорошкового метода по трем уровням.

На ферромагнитных материалах магнитопорошковый метод предпочтителен по сравнению с капиллярным, так как более оперативен и прост в применении.

Объект поливают магнитопорошковой суспензией (взвесь вороненой пыли Fe2O3 в летучем жидком носителе) в процессе намагничивания (способ приложенного поля, СПП) или после него (способ остаточной намагниченности, СОН). СОН применяют только на магнитожестких сталях, таких как инструментальные и подшипниковые, которые долго сохраняют поверхностную намагниченность; в большинстве же случаев используют СПП.

Метод эффекта Холла. Датчик Холла представляет собой прямоугольную пластину из полупроводникового материала (например, арсенида галлия).

Эффект Холла состоит в том, что при попадании в пластину локального магнитного поля в ней происходит искривление пути носителей электрических зарядов (т.е. траектории управляющего тока), что вызывает образование разности потенциалов между гранями, т.е. возникновение электродвижущей силы Е в цепи индикатора. Исполнительный орган (магнитная головка) средства контроля объектов методом Холла обобщенно представляет собой конструкцию. Объект перемещается относительно такой головки, и в случае попадания под нее дефекта на выводах пластины Холла возникает импульс ЭДС, регистрируемый прибором.

Метод магнитной памяти металла (МПМ) регламентируется стандартом ГОСТ Р 52005-2003 «Контроль неразрушающий. Метод магнитной памяти металла. Общие требования». Он основан на измерении и анализераспределения собственных магнитных полей рассеяния металла, отражающих их структурную и технологическую наследственность.

Установлено, что в зонах стального объекта, когда-либо (даже лишь однократно) претерпевавших повышенные механические напряжения (далее – зоны концентрации напряжений, ЗКН), напряженность поля остаточной намагниченности металла Нр меняет свой знак (инверсия: плюс на минус или наоборот) либо обращается в нуль. При контроле методом МПМ вполне достаточно использовать естественную намагниченность, сформировавшуюся в процессе изготовления изделия в магнитном поле Земли. Для оборудования, находящегося в эксплуатации, магнитная память проявляется в необратимом изменении намагниченности металла в направлении действия максимальных напряжений от рабочих нагрузок, т.е. степень опасности участка отображается не собственно значением напряженности поля Нр, а крутизной ее перепада в ЗКН.

1.3.4 Методы электромагнитного контроля

Электромагнитный вид контроля содержит только два метода: вихретоковую дефектоскопию и вихретоковую толщинометрию. Оба эти метода в отличие от магнитных могут применяться на любых твердых металлах.

С помощью вихретоковой дефектоскопии можно выявлять наружные и подповерхностные (не глубже 2 мм) дефекты раскрытием от 1 мкм и более. Создаваемое катушкой поле вихревых токов Фуко однородно, если под катушкой нет дефектов. Это поле ответно возбуждает в катушке вторичную электродвижущую силу, в определенной степени изменяющую амплитуду тока. При калибровке прибора на бездефектном образце итоговый уровень амплитуды принимают за базовый, балансируя индикатор в нулевое значение.

Если далее при контроле объекта в процессе сканирования катушкой его поверхности под датчиком оказывается дефект, то он искажает поле вихревых токов, изменяя степень его влияния на амплитуду тока в катушке. Это вызывает разбаланс индикатора, что и служит признаком дефекта.

Катушка накладного датчика обычно намотана на ферритовый стержень. Если выпуск рабочего конца этого стержня подогнать под профиль контролируемой поверхности, то этим методом очень удобно контролировать галтельные переходы в точеных изделиях, резьбовые канавки и т.п. При контроле треугольной резьбы с целью выявления канавочных трещин этот метод не имеет себе равных по достоверности и надежности. В этом методе используется портативная аппаратура: размер современных вихретоковых индикаторов трещин сравним с шариковыми авторучками.

Вихретоковый метод дефектоскопии широко применяется в металлургии для контроля тонкостенных труб, прутков малого диаметра и проволоки.

Вихретоковая толщинометрия используется для измерения толщины металлизации на неметаллических материалах (например, заготовки для печатных плат в радиоэлектронике) или наоборот – толщины защитных неметаллических покрытий на металле (например, электроизоляция). Понижение толщины исследуемого покрытия вызывает уплотнение поля вихревых токов под датчиком и усиление его влияния на амплитуду тока в катушке. Поскольку существует корреляция между толщиной покрытия и плотностью создаваемого поля токов Фуко, это и дает возможность численной оценки толщины покрытия этим методом, но в пределах не более 2 мм.

1.3.5 Методы акустического контроля

Колебание – это движение точки относительно некоторого ее среднего положения, обладающее повторяемостью, например колебание маятника.

В акустике обычно рассматривают колебания точки среды относительно положения, в котором точка находилась в покое.

Волны – колебательные движения, распространяющиеся в пространстве: колебания одной точки передаются соседней и т.д. В большинстве видов неразрушающего контроля (радиационном, оптическом, тепловом, радиоволновом) используются электромагнитные колебания и волны. В отличие от них в акустических видах используются упругие механические колебания и волны в твердой среде.

Из всех видов неразрушающего контроля акустический – самый «богатый» по количеству методов. Классификация этих методов приведена в таблице 2.

Таблица 2 - Методы акустического контроля

1.3.5.2 Пассивные методы – методы контроля, при которых не требуется внесение в материал энергии данного вида (дефект сам проявляет себя ее излучением).

Шумодиагностический метод. На работающих однотипных агрегатах измеряют амплитудно-частотные характеристики шумов, которые сравнивают с таковыми для эталонного (заведомо бездефектного) агрегата. В случае кардинального отличия от характеристик эталона агрегат выводят из эксплуатации

Вибродиагностический метод. На работающих однотипных агрегатах измеряют характеристики активности вибрации, которые сравнивают с таковыми для эталонного (заведомо бездефектного) агрегата. В случае кардинального отличия от характеристик эталона агрегат выводят из эксплуатации.

Акустико-эмиссионный метод.Объект контроля подвергают механическому напряжению (например, в сосуде создают внутреннее давление). При этом развивающиеся трещины подрастают скачками. При каждом акте подрастания (скачке) от венца трещины в материал излучается импульс акустической энергии («щелчок», эмиссия). Такие импульсы улавливаются и анализируются специальной аппаратурой.

1.3.5.1 Активные методы – методы контроля, при которых в материал вносится энергия данного вида и о состоянии материала судят по явлениям, происходящим с этой энергией.

Импедансный метод. Прибор возбуждает непрерывные акустические колебания в излучающей пьезопластине, помещенной вверху датчика Принимающая пьезопластина расположена внизу датчика и разделена с излучающей стальным стержнем. Если слоистый ОК качественно склеен, то в контакте наконечника с поверхностью ОК он хорошо демпфирует (затормаживает) приемную пьезопластину, и большая доля звуковой энергии в ней вынуждена переходить в электрическую. Если под датчиком дефект (непроклей), то в этой зоне импеданс ОК (сопротивление колебаниям) меньше, демпфирование слабее и амплитуда электросигнала на приемной пластине ниже.

Интегральный метод. Объект контроля (например, железнодорожное колесо) подвергают удару специальным молотком. Ответный звук принимают микрофоном и при помощи специальной аппаратуры анализируют его частотный спектр. По характеру спектра судят о наличии или отсутствии дефектов в ОК.

Локальный метод. Используют для контроля многослойных неметаллических и композитных материалов. Вибратором к точке объекта контроля прилагают колебания, вырабатываемые генератором. Ответные колебания принимают микрофоном. Индикатор покажет резкое изменение колебаний при расположении вибратора над дефектом.

Локальный резонансный метод (резонансная толщинометрия). Толщиномер посылает на преобразователь колебания переменной частоты f. Когда частота достигает такого значения, при котором длина волны в ОК λ = С/f = 2h, объект входит в активный резонанс. Это значение частоты (резонансное) фиксируется, и по нему прибор определяет толщину ОК h (С – скорость звука в ОК).

Интегральный резонансный метод. Обширный участок поверхности ОК подвергают непрерывным колебаниям при помощи вибраторов и покрывают алюминиевой пудрой. В зоне дефекта вследствие резонанса колебания более активны, и поэтому оседание пудры меньше.

Теневой амплитудный метод. Импульсные или непрерывные ультразвуковые волны пропускают сквозь плоский ОК от излучателя к приемнику. Если между излучателем и приёмником дефектов нет, то волны проходят беспрепятственно, и на приеме – сигнал большой амплитуды. Малый дефект оттеняет часть потока, и амплитуда на приеме падает. Крупный дефект полностью перекрывает поток, обнуляя сигнал на приеме. Глубина залегания и размеры дефекта аппаратурно не оцениваются. Необходим двусторонний доступ к ОК.

Теневой временной метод. Импульсы ультразвуковых волн пропускают сквозь плоский ОК от излучателя к приемнику. Если между излучателем и приёмником есть дефект средней величины, он оттеняет часть потока, а отклоняющиеся боковые лучи падают на его край, где претерпевают дифракцию. Попадая в приемник несколько позже прямого потока, дифрагированные лучи образуют отдельный слабый сигнал. По разности времени прихода сигналов судят о размерах дефекта. Глубина залегания не определяется. Необходим двусторонний доступ к ОК.

Велосиметрический метод. Точечные излучатель и приемник жестко скреплены. Излучатель возбуждает в плоском ОК изгибные волны. Дистанция между осями излучателя и приёмника приблизительно равна длине волны. Поскольку фазовая скорость волн зависит от толщины целого слоя, а дефект делит эту толщину, то в дефектной зоне фазовая скорость понижается и фаза сигнала на приеме сдвигается относительно фазы на излучении. Сдвиг фаз указывает на дефект

Эхометод. В совмещенном или раздельном режиме работы аппаратуры импульс ультразвуковых волн посылается в ОК. Если на его пути встречается дефект, то импульс частично отражается от него и возвращается в преобразователь, образуя сигнал на приеме (эхосигнал). В раздельном режиме изображение посылаемого (зондирующего) импульса на экране отсутствует.

Эхо-зеркальный метод («тандем»). Предназначен для оценки формы и размеров заведомо выявленного внутреннего дефекта в плоском объекте. В раздельно-совмещенном режиме аппаратуры дефект облучается импульсами ультразвуковых волн. Если эхо в излучателе-приёмнике лишь немного превышает эхо в приёмнике, и оба сигнала средней амплитуды, предполагают круглую форму дефекта. Если сигнал в излучателе-приёмнике мощный, а в приёмнике отсутствует, предполагают плоскую форму и наклонную ориентацию. Если не удается получить эхо обоими преобразователями, предполагают горизонтальную плоскую форму. Если эхо в приёмнике выше, чем в излучателе-приёмнике, то дефект плоский вертикальный. Разводя и сближая излучатель-приёмник и приёмник, по дистанции между ними в позициях пропадания сигналов можно оценить высоту дефекта.

Дельта-метод. Применяется для оценки высоты заведомо выявленных внутренних дефектов. В раздельном режиме работы аппаратуры импульс ультразвуковых волн посылается в ОК так, что облучается верхний край дефекта. По дифрагированному эхосигналу определяют глубину залегания верхнего края. Затем, раздвигая излучатели и приёмник, находят позицию облучения нижнего края. Разность показаний глубины есть высота дефекта.

Дифракционновременной метод. Применяется аналогично дельтаметоду, но прием дифрагированных сигналов от краев дефекта осуществляется прямым датчиком, установленным над дефектом, в том числе с использованием отражения от противоположной поверхности ОК.

Реверберационный метод. В совмещенном режиме работы аппаратуры импульс ультразвуковых волн посылается в слоистый (клееный) ОК. Если склейка качественная, то основная часть импульса уходит через клей, а малая доля отражается обратно. На поверхности ОК часть этой доли идет в излучатель-приёмник, образуя первый пик, а часть вновь углубляется в ОК, и с ней происходит то же самое. Так как основная доля всегда хорошо проходит вглубь ОК, то реверберации в верхнем слое быстро ослабевают и на экране амплитуда пиков убывающая. Дефект типа «непроклей» препятствует уходу сигнала, и в этом случае реверберации в первом слое мощные.

Толщинометрия. Толщиномер измеряет время t пробега сигнала до противоположной поверхности ОК и обратно и определяет толщину ОК как h = 0, 5C t, где С – известная скорость звука в данном материале.

Эхо-теневой метод. В раздельно-совмещенном режиме аппаратуры импульсы ультразвуковых волн посылают в ОК. Если на тракте есть дефект, то импульс частично отражается от него в совмещенный преобразователь как эхосигнал. Отдельным приемником оценивают падение амплитуды сквозного сигнала, вызванное дефектом. Обладает качествами эхометода + подтверждение дефекта теневым принципом, но требует двустороннего доступа к ОК.

Зеркально-теневой метод. В совмещенном или раздельном режиме аппаратуры импульсы ультразвуковых волн посылают в ОК. Если на тракте есть дефект, то он преграждает путь, вызывая падение донного сигнала. По падению донного сигнала судят о наличии и величине дефекта. Необходим односторонний доступ к ОК, при наклонном – выявление дефектов любой формы и ориентации. Не дает глубину залегания дефекта.

2 Устройство и Принцип работы внутритрубного автономного роботизированного сканера-дефектоскопа А2072 «IntroScan»

2.1 Технология диагностирования технологического трубопровода компрессорной станции с использованием сканера-дефектоскопа А2072 «IntroScan»

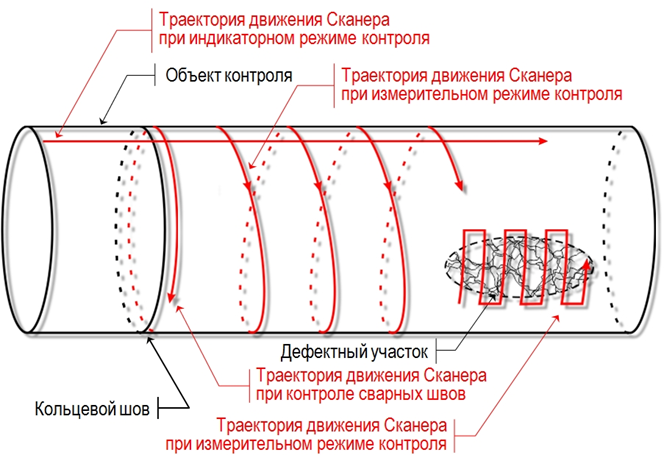

В процессе выполнения диагностики ТТ КС с применением ВТД СД предполагается и предусматривается ряд типовых технологических операций и возможных режимов работы измерительных систем и траекторий движения СД (рис. 2), краткое описание которых приведено ниже.

1. Загрузка СД во внутреннюю полость трубопровода:

· Загрузка СД осуществляется оператором (вручную) через имеющиеся люки-лазы, либо свечные линии условным диаметром Ду 300 мм и выше.

· В случае проведении работ в трубопроводе, не освобожденном от транспортируемой среды, загрузка СД осуществляется через герметичную камеру.

2) Волноводный контроль стенки трубы при поперечном прозвучивании:

· СД перемещается на начальный участок отрезка трубы (на стыковой шов) и в точку окружности, удобную для выполнения контроля.

· АР СТК устанавливается на поверхность трубы в стартовое положение так, что ось излучения направлена поперек оси трубы и совпадает с кольцевым швом.

· СД начинает непрерывное движении вдоль оси трубы, при этом СТК скользят по поверхности трубы, и осуществляется периодическое кольцевое прозвучивание с шагом 25 - 50 мм вдоль оси трубы.

· В каждом цикле кольцевого прозвучивания формируется эхограмма, содержащая информацию о наличии или отсутствии дефектов по всей окружности в основном металле трубы в полосе шириной порядка 50 - 100 мм.

· СД перемещается до следующего стыкового шва (до совпадения оси излучения с осью кольцевого шва) и завершает цикл контроля с формированием образа развертки одной трубы.

При необходимости цикл сканирования для каждого отрезка трубы может быть повторен 2-3 раза при изменении положения СД на окружности трубы. Это позволит повысить чувствительность и достоверность результатов контроля за счет совместной обработки сканограмм. Траекторий движения СД при различных режимах ВТД изображена на рисунке 2

Рисунок 2 - Варианты траекторий движения СД при различных режимах ВТД

Продольная скорость движения СД в режиме волноводного контроля оставляет 0, 3 м/мин. С учетом средней длины одной трубы порядка 10 м, продолжительность контроля одной трубы одним СД составит около 35 минут. Производительность контроля можно увеличить при увеличении числа СД и одновременным контролем разных участков трубопровода.

3) Контроль при продольном прозвучивании:

· СД перемещается на начальный участок отрезка трубы (рядом со стыковым швом) в стартовую точку окружности (например, соответствующую 6-ти часам);

· АР СТК устанавливается на поверхность трубы так, что ось излучения направлена вдоль оси трубы;

· СД начинает непрерывное движении по окружности, СТКП скользит по поверхности трубы и выполняется периодическое зондирование и прием эхосигналов c шагом 25 - 50 мм при прозвучивании в продольном направлении;

· при завершении цикла сканирования по всей окружности шва формируются две сканограммы - тела трубы и сварного шва;

· далее СД перемещается к противоположному краю трубы и выполняется цикл контроля для той же трубы, но с противоположной стороны;

· в результате выполнения вышеописанных процедур формируются две сканограммы продольного сканирования тела трубы, полученные с двух её границ, и для каждого кольцевого сварного шва тоже две кольцевые томограммы, полученные с двух сторон шва;

4) Вторичный измерительный контроль

В случае обнаружения дефектных областей трубы по результатам выполнения процедур продольного или поперечного прозвучивания, может потребоваться проведение дополнительного (вторичного) измерительного контроля с целью уточнения типов обнаруженных дефектов и измерений их размеров. Для этого СД перемещается в точку с координатами соответствующими координатам обнаруженного дефекта и в томографическом режиме выполняет минимум два цикла сканирования - в продольном и поперечном направлениях.

5) Измерение геометрии трубы

Основано на принципе измерения смещения положения проекции лазерного луча на стенке трубы при изменении расстояния от лазера и видеокамеры до стенки трубы при различных ракурсах камеры и лазера. При этом лазер формирует кольцевую линию на внутренней поверхности стенки трубы, а с помощью видеокамеры фиксируются отклонения этой линии от идеальной окружности, что и является искомой информацией о геометрии трубы.

6) Аварийный режим

При эксплуатации комплекса возможно возникновение ситуации, когда СД может выйти из строя при нахождении его внутри трубопроводной системы. При этом причины отказа техники и последствия их проявления могут быть различными. Например - разряд аккумулятора, потеря связи, потеря управления и самопроизвольные действия СД, падение с высоты и обездвиживание, механическая поломка транспортных узлов и т.п. В этом случае предусмотрены различные варианты ситуаций и разработаны соответствующие технические и технологические решения для извлечения неработоспособного устройства:

a) определение местонахождение неработоспособного устройства с помощью дублирующего или вспомогательного СД.

b) выполнение оценки состояния аварийного СД и определение возможных варианты его эвакуации, например:

· сцепка аварийного устройства со специализированным эвакуационным СД и транспортировка его к загрузочному люку;

· протяжка и подсоединение троса к аварийному устройству и вытяжка его лебедкой;

· шурфовка участка трубы и вырезка технологического отверстия для ручного извлечения устройства;

c) проведение эвакуации СД выбранным методом и выполнение оперативного восстановительного ремонта.

2.2 Принцип работы транспортного модуля сканера-дефектоскопа А2072 «IntroScan»

Основой этого СД является компактная транспортная платформа (рисунок 3), обеспечивающая перемещение СД во внутренней полости трубопроводов ТТ КС, передвигаясь по деталям (трубы, отводы, тройники, ЗРА) диаметром более 300 мм. Габаритные размеры СД составляют 400 х 230 х 210 мм при массе порядка 16 кг.

Рисунок 3 - Внутритрубный автономный роботизированный сканер-дефектоскоп А2072 «IntroScan» и его основные системы

Использование 4-х магнитных мотор-колёс (рисунок 3) с общим усилием отрыва более 100 кг позволяет перемещаться СД по горизонтальным ферромагнитным поверхностям, по потолку и вертикальной стене. В мотор-колёсный модуль встроены датчики Холла, контролирующие напряжённость магнитного поля контура «колесо – поверхность», что обеспечивает как регистрацию переезда стыковых сварных швов, так и предотвращение «отрыва» колеса от ферромагнитной поверхности при наезде на препятствие.

Независимое управление поворотом и реверсом мотор-колёс создаёт необходимую манёвренность при движении СД. За счёт большого зазора между поверхностью трубы и рамой транспортной платформы (клиренса) предусмотрено преодоление препятствий типа «90° угол», что требуется для заезда в тройниковые отводы труб.

Вышеуказанные транспортные и массогабаритные характеристики были заданы и реализованы с целью обеспечения загрузки СД в ТТ КС через технологические люки и свечные линии диаметром от Ду 300 мм.

В А2072 «IntroScan» используется бортовое аккумуляторное питание, рассчитанное на 10 часов автономной работы как транспортной, так и диагностической части СД. Это позволило отказаться от питающе-связного кабеля, ограничивающего максимальное удаление СД от места загрузки в ТТ КС. В процессе работы осуществляется контроль за остаточной ёмкостью батареи с целью обеспечения достаточного энергозапаса для гарантированного возврата СД к точке загрузки. Полный заряд аккумуляторной батареи осуществляется за 30 минут, что обеспечивает возможность полноценного использование комплекса при 3-х сменном рабочем дне.

Контроль за действиями СД и управление им осуществляется оператором через внутритрубный радиоканал, работа которого основана на волноводном эффекте распространения радиоволн внутри ТТ КС. На борту СД имеется WiFi модуль с антеннами, а в точке загрузки ТТ КС располагаются стационарные антенны, связанные кабелем с рабочим местом оператора. Пульт оператора размещается стационарно в салоне специализированного автомобиля, который дополнительно оснащается всем необходимым диагностическим и вспомогательным оборудованием. В ходе проведения испытаний было установлено, что дальность внутритрубной связи превышает 1500 м, а геометрия трубопровода не оказывает влияния на её качество. При этом пропускная способность канала связи достаточна для передачи измерительной, управляющей и видеоинформации в режиме реального времени.

Транспортный модуль СД оснащён 3-х осевым датчиком наклона, что в сочетании с датчиком пути даёт возможность формировать трёхмерную карту пройденного участка ТТ КС на компьютере оператора. Данная информация необходима как для пространственной привязки результатов измерений, так и для навигации внутри ТТ КС при выполнении процедур сканирования.

Скорость перемещения СД в транспортном режиме составляет 5 м/мин. При выполнении операций неразрушающего контроля скорость будет определяться требованиями используемого метода контроля. Максимальное удаление контролируемого участка от места загрузки определяется бортовым энергозапасом СД и дальностью устойчивой радиосвязи. Расчётное значение этого параметра составляет 1500 м.

2.3 Диагностические системы сканера-дефектоскопа А2072 «IntroScan»

При проектировании СД А2072 «IntroScan» применялся системный подход, при котором конструкция транспортного модуля разрабатывалась в комплексе со средствами диагностики, визуального контроля и множества вспомогательных измерительных систем, необходимых для получения достоверной и полной информации о текущем техническом состоянии ТТ КС. Поэтому первичным моментом при разработке подобных систем является выбор технологий диагностики необходимых для обнаружения типовых дефектов, обобщённый перечень которых приведён в таблице 3.

Таблица 3 – типы обнаруживаемых дефектов

Для диагностической системы разработанного СД были выбраны методы ультразвукового и оптического неразрушающего контроля, которые в комплексе обеспечивают возможность обнаружения дефектов общей коррозии, КРН, расслоений, дефектов сварных швов, отклонений геометрии трубы, вмятин и гофров.

Модуль оптического контроля (рисунок 1) контроля включает в себя HD камеру с 5 Мп матрицей и объективом с углом зрения 180 градусов, два светодиодных прожектора и привод поворота модуля в вертикальной плоскости. Скорость передачи видеоинформации с учётом пропускной способности радиоканала – до 20 кадров в секунду, что обеспечивает потенциальную производительность визуального контроля до 5 погонных метров в минуту. Дополнительно в этом же модуле размещён датчик измерения концентрации метана и проекционный лазер.

На транспортной платформе размещены два идентичных оптических модуля – в передней и задней частях корпуса. Направление обзора определяется оператором. Необходимость второй камеры обусловлена возможностью реверсного перемещения сканера в трубах малого диаметра (Ду менее 500 мм), в которых невозможно выполнить разворот. С помощью видеокамер осуществляются визуальный контроль внутреннего состояния ТТ КС и сварных соединений, операции управления и маневрирования. В сочетании с проекционным лазером через видеоканал выполняются измерения нестыковки кромок сварных швов и отклонений от нормы внутренней геометрии ТТ КС.

Как видно из таблицы 3 для контроля состояния всех элементов и деталей ТТ КС необходимо использовать два эхо-метода УЗ контроля – низкочастотный (НЧ) волноводный для поиска дефектов основного металла тела трубы (индикаторный контроль) и высокочастотный томографический для дефектоскопии сварных соединений и вторичного контроля (измерительный контроль).

Существенным фактором, ограничивающим применение УЗ методов при внутритрубном контроле, является необходимость применения контактной жидкости, необходимой для передачи упругих колебаний от пьезопреобразователя в металл и обратно. Для условий ВТД ТТ КС это означает необходимость значительного автономного запаса (до несколько десятков литров) жидкости на борту СД, что существенно влияет на конструкцию, габариты, массу СД и на технологию выполнения диагностических работ. Поэтому для исключения необходимости применения контактной жидкости, но при необходимости реализации УЗ методов контроля в разрабатываемом СД в диагностических модулях заложено применение технологий сухого точечного контакта (СТК) и электромагнитно-акустического (ЭМА) способа возбуждения и приёма УЗ колебаний.

Система УЗ НЧ волноводного контроля построена на базе СТК, позволяющей возбуждать и принимать УЗ колебания в стенке трубы без применения контактной жидкости – только за счёт трения керамического протектора преобразователя с поверхностью металла. Набор из 32-х преобразователей СТК образует антенную решётку (АР), фазируемую в требуемом направлении и формирующую направленные УЗ волны в стенке трубы. Диапазон рабочих частот лежит в области НЧ ультразвука – от 20 до 80 кГц. Дальность распространения УЗ волн в стенке трубы с изоляционным покрытием составляет несколько метров. При наличии аномалии на пути распространения волны возникают эхо-сигналы, которые регистрируются той же АР, работающей в приёмном режиме. За счёт использования эффекта волноводного распространения УЗ волн в стенке трубы может быть обеспечен контроль всего тела трубы при перемещении СД только по линии образующей, т.е. без необходимости сканирования всей внутренней поверхности ТТ КС. Таким образом реализован поисковый (индикаторный) контроль в СД А2072 «IntroScan» с производительностью не менее 0, 3 погонных метра в минуту. Чувствительность этого метода позволяет обнаруживать дефекты основного металла с высотой более 15% от толщины стенки детали.

Конструктивно модуль УЗ НЧ волноводного контроля на базе АР СТК имеет размер порядка 120х100х100 мм (рисунок 1). В рабочем режиме он с помощью сервоприводов прижимается к поверхности трубы, причём каждый преобразователь СТК в АР имеет адаптивный индивидуальный прижим. В процессе сканирования происходит пошаговое перемещение СД, зондирование и регистрация эхо-сигналов и передача их на пульт оператора. В транспортном режиме АР поднимается в верхнее положение для обеспечения переезда всех типов препятствий.

2.4 Принцип работы ультразвукового низкочастотного пьезопреобразователя с сухим точечным контактом применяемого в сканере-дефектоскопе А2072 «IntroScan»

Существенным фактором, ограничивающим применение УЗ методов при внутритрубном контроле, является необходимость применения контактной жидкости, необходимой для передачи упругих колебаний от пьезопреобразователя в металл и обратно. Для условий ВТД ТТ КС это означает необходимость значительного автономного запаса (до несколько десятков литров) жидкости на борту СД, что существенно влияет на конструкцию, габариты, массу СД и на технологию выполнения диагностических работ. Поэтому для исключения необходимости применения контактной жидкости, но при необходимости реализации УЗ методов контроля в разрабатываемом СД в диагностических модулях заложено применение технологий сухого точечного контакта (СТК) и электромагнитно-акустического (ЭМА) способа возбуждения и приёма УЗ колебаний.

Сущность СТК в том, что размеры зоны акустического контакта колеблющейся поверхности преобразователя с поверхностью твердого материала во много раз меньше длины УЗ волны в этом материале. Так при длине волны 40 мм контакт по площади диаметром менее 1 - 2 мм можно считать точечным. Контактная жидкость в таком случае не оказывает никакого влияния на коэффициент передачи сигнала и становится не нужной. Преобразователь действует на поверхность объекта контроля как сосредоточенная колебательная сила.

Принцип СТК давно известен и применяется в различных низкочастотных УЗ приборах. Для контроля используются низкочастотные преобразователи с полуволновыми концентраторами. Концентраторы являются резонансными элементами, собирающими колебания достаточно большой апертуры преобразователя в точку контакта.

Рассмотренные УЗ низкочастотные преобразователи с СТК отличаются от преобразователей с концентраторами тремя главными особенностями. Во-первых, элемент, передающий УЗ колебания от пьезоэлемента в точку акустического контакта (протектор), имеет размеры много меньшие длины волны. Во-вторых, размеры пьезоэлемента в плоскости, параллельной плоскости поверхности объекта контроля, не менее, чем в 1, 3 раза меньше толщины пьезоэлемента, равной половине длины волны в его материале. И, наконец, в-третьих, демпфер преобразователя, выполненный из жидкого композитного материала с большим затуханием ультразвука, окружает всю свободную поверхность пьезоэлемента.

Поскольку протектор имеет малые волновые размеры, он колеблется как сосредоточенное тело, почти не деформируясь. В результате он, являясь апериодическим, не искажает передаваемый сигнал, в отличие от полуволнового концентратора. Выбор указанных выше соотношений размеров пьезоэлемента позволяет вынести частоты радиальных колебаний пьезоэлемента вверх за пределы полосы рабочих частот, то есть сделать частоту рабочей моды пьезоэлемента наинизшей. Это в сочетании с эффективным демпфированием обеспечивает быстрое затухание рабочих колебаний пьезоэлемента (более 10 дБ за период колебаний) и собственных реверберационных шумов преобразователя.

Устройство УЗ преобразователей показано на рисунке 4. Преобразователь, рисунок 4, а, создает нормальные напряжения в точке контакта с поверхностью твердого тела. Его пьезоэлемент для простоты изображен двухслойным, хотя слоев может быть и больше. Знаками " +" и " -" условно показана полярность составляющих его пьезопластин. При такой полярности пьезоэлемент совершает колебания растяжения-сжатия по длине. Направления колебаний протектора показаны на рисунке 4 стрелками.

Для получения поперечных колебаний протектора, позволяющих создать касательные напряжения на поверхности твердого тела, на общий протектор устанавливается два пьезоэлемента симметрично относительно центра протектора (рисунок 4, б). Полярность пьезопластин, составляющих пьезоэлементы этого преобразов

|

|