Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Конструирование рамы и определение размеров фундамента агрегата.

|

|

Подобрав электродвигатель для насоса, необходимо скомпоновать их в один агрегат, определить размеры этого агрегата, размеры и конструкцию фундамента, на котором он устанавливается, положение всасывающего и напорного патрубков относительно фундамента насоса.

Горизонтальные насосы типа К и небольшие насосы типа Д и СД монтируют с электродвигателями на общей чугунной плите заводского изготовления. Более мощные горизонтальные насосы монтируют на рамах, изготовляемых из прокатной стали. Насос и электродвигатель могут монтироваться как на общей, так и на раздельных рамах. Высота рамы принимается не менее 100 мм. Расстояние от края рамы до оси отверстий под крепежные болты должно составлять 50... 100 мм, а расстояние от края рамы до края фундамента - не менее 50 мм.

При компоновке вычерчиваются фронтальная проекция насоса и электродвигателя, боковая проекция насоса и по ним - план расположения крепежных отверстий под насос и электродвигатель. Добавив по 100... 150 мм к крайним отверстиям, можно получить минимальные размеры фундамента в плане. Форма фундамента в плане может быть в виде простого прямоугольника или более сложной. Определяются его длина L и ширина В.

На план наносится ось, соответствующая положению рабочего колеса, и привязкой к ней определяется длина выступающих за пределы фундамента частей агрегата DL1 и DL2. По размерам боковой проекции на расстояниях b1 и b2 наносится положение всасывающего диаметром De и напорного диаметром DH патрубков насоса. План фундамента с нанесенными патрубками и выступающими за его пределы габаритами насоса называется «монтажным пятном» и служит основным элементом при компоновке оборудования и определении размеров машинного зала.

Рис. Монтажные пятна насосов: а - горизонтального; б – вертикального

Возвышение фундаментов над уровнем чистого пола машинного зала принимают не менее 100 мм. При прокладке внутристанционных трубопроводов над полом возвышение фундамента назначают с учетом допустимого размещения труб над полом. В этом случае от оси насоса до пола машинного зала принимается большее из расстояний А1, А2 или А3:

где P, R, и S - конструктивные размеры насоса; De, de, dH - диаметры всасывающего и напорного трубопроводов и всасывающего патрубка насоса; h - минимальное расстояние до пола

где P, R, и S - конструктивные размеры насоса; De, de, dH - диаметры всасывающего и напорного трубопроводов и всасывающего патрубка насоса; h - минимальное расстояние до пола

В заглубленных и полузаглубленных насосных станциях для защиты от возможного затопления при аварии в пределах машинного зала электродвигатели насосов располагаются на высоте не менее 0, 5 м от пола машинного зала.

В заглубленных и полузаглубленных насосных станциях блочного или камерного типа фундамент насоса опирается на монолитную конструкцию или железобетонную плиту, составляющие основание здания.

В наземных и частично загубленных насосных станциях при низком уровне грунтовых вод глубина заложения фундаментов насосов зависит от расположения внутристанционных трубопроводов и определяется расчетом на устойчивость к вибрациям. В любом случае она должна быть не менее 500... 600 мм. При этом учитывается глубина заложения соседних фундаментов насосной станции.

Приводные двигатели вертикальных насосов В, СДВ, ОВ и ОПВ устанавливаются над насосами на балках междуэтажного перекрытия.

При составлении «монтажного пятна» вертикального насоса упрощенно вычерчиваются его габариты в плане с нанесением положения всасывающего и напорного патрубков. Штриховой линией вычерчивается габарит расположенного над насосом электродвигателя.

Ширину проходов между выступающими частями насосов, трубопроводов и двигателей следует принимать не менее между агрегатами - 1 м; между агрегатами и стеной - 1 м, в заглубленных станциях - 0, 7 м; между неподвижными выступающими частями оборудования и трубопроводов - 0, 7 м.

У насосов с торцевым разъемом и у большинства электродвигателей вал с рабочим колесом или вал с якорем электродвигателя при разборке выдвигается наружу по направлению оси агрегата. Длина вала приблизительно равна длине насоса или электродвигателя, соответственно. Для больших насосов, ремонт которых производится без демонтажа насоса или электродвигателя, расстояние между агрегатами или агрегатом и стенкой должно приниматься на 0, 25 м больше длины вала насоса или электродвигателя.

10 Трубопроводы насосной станции: наружные напорные водоводы.

Трубопроводы насосной установки подразделяются на всасывающие и напорные, внутристанционные и наружные. Разные условия работы заставляют по-разному проектировать всасывающие и напорные трубопроводы. Разными принципами руководствуются при выборе материала и экономически выгодного диаметра наружных и внутристанционных трубопроводов.

При выборе материала наружных напорных трубопроводов в первую очередь следует ориентироваться на неметаллические трубы: пластмассовые, асбестоцементные и железобетонные. Асбестоцементные рекомендуется применять при диаметрах до 500 мм включительно и напорах, не превышающих 120 м. При диаметрах свыше 500 мм и напорах до 90 м рекомендуется применять железобетонные трубы. При больших напорах, в условиях предприятий и населенных мест со сложными подземными коммуникациями, а также в других случаях при соответствующем технико- экономическом обосновании водоводы могут проектироваться стальными или чугунными.

Диаметры водоводов выбираются с учетом стоимости труб, производства работ и эксплуатационных затрат на электроэнергию, определяемых гидравлическим сопротивлением в трубопроводах. Чем меньше диаметр труб, тем меньше их строительная стоимость, однако тем больше гидравлическое сопротивление и затраты на электроэнергию. Оптимальным считается вариант, обладающий наименьшими приведенными затратами.

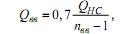

Расчетный расход одного напорного водовода

где QHC - расчетная подача насосной станции; пнв - число напорных водоводов.

Число напорных водоводов от станций I и II категории принимается не менее двух. Если при двух водоводах их диаметры оказываются более 1 400 мм, то число водоводов увеличивают.

Выбор экономически выгодного диаметра водовода производится на основании предельных экономических расходов (прил. 8). Значения предельных экономических расходов зависят от определенных условий строительства и эксплуатации, и поэтому они должны определяться для каждого реального объекта отдельно.

11 Трубопроводы насосной станции: наружные всасывающие водоводы

Трубопроводы насосной установки подразделяются на всасывающие и напорные, внутристанционные и наружные. Разные условия работы заставляют по-разному проектировать всасывающие и напорные трубопроводы. Разными принципами руководствуются при выборе материала и экономически выгодного диаметра наружных и внутристанционных трубопроводов.

Число линий всасывающих водоводов на насосных станциях должно быть не менее двух. При выключении одной линии остальные должны быть рассчитаны на пропуск полного расчетного расхода для насосных станций I и II категории и 70 % расчетного расхода для III категории.

Расчетный расход одного всасывающего водовода определяется по формуле

а для насосных станций III категории

а для насосных станций III категории

где QHC - максимальная подача насосной станции; пвв - число всасывающих водоводов.

где QHC - максимальная подача насосной станции; пвв - число всасывающих водоводов.

Если к установке принято не более четырех насосов, то каждый из них может оборудоваться независимым всасывающим водоводом.

Для водоводов, в которых возможен вакуум, рекомендуется принимать стальные трубы. Всасывающий трубопровод должен иметь непрерывный подъем к насосу с уклоном не менее 0, 005. Диаметр всасывающего водовода выбирается с учетом рекомендуемых скоростей.

12 Трубопроводы насосной станции: фасонные части.

Фасонные части на трубах внутри насосных станций, как правило, стальные сварные. Ориентировочно при компоновке машинного зала их размеры можно принимать по рис

Сварные фасонные части

Длина LK (радиус закругления) колена принимается равной dy или 1, 5 dy. Длина переходов Ln = 4 ÷ 7 • (Dy - dy). У тройников LT = 2 • Dy + С, где С < 150 мм при Dy < 150 мм и С» 100 мм при Dy > 150 мм.

Расстояние до фланца на боковом подключении LT = 0, 5 • Dy + b, где b = 150 мм при dy < 300 мм и b = 200 мм при dy > 300 мм.

Фланцевые соединения применяются при соединении трубопроводов с насосами и в местах установки арматуры. Фланцы дороги и требуют постоянного внимания при эксплуатации, поэтому установка лишних фланцев недопустима.

Всасывающие трубопроводы, давление в которых меньше атмосферного, должны проектироваться так, чтобы исключить возможность образования в них воздушных мешков.

13 Трубопроводы насосной станции: пропуск труб через стены зданий насосных станций.

Жесткая заделка труб в стены осуществляется с помощью ребристого патрубка, который замоноличивается в нужном месте при бетонировании стены Приварное ребро увеличивает прочность заделки и уменьшает фильтрацию вдоль трубы. Концы патрубка могут быть гладкими (под сварку) или с приварными фланцами. Жесткая заделка труб применяется чаще всего в стенах внутри станций водоотведения и насосных станций I подъема совмещенного типа.

Устройства для прохода трубопроводов через стену: а - ребристый патрубок;

б - сальник с нажимным устройством; в - набивной сальник; 1 - корпус; 2 - кольцевое ребро; 3 - фланец; 4 - уплотнитель; 5 - фланцевый нажимной патрубок; 6 - шпилька; 7 - упорное кольцо; 8 - сальниковая набивка; 9 - зачеканка

Гибкая заделка применяется в тех случаях, когда возможно повреждение труб при осадке здания, тепловых расширениях, в сейсмических районах. Она облегчает разъем фланцевых соединений при монтажных работах. При гибкой заделке используются сальниковые уплотнения двух типов: с нажимным устройством и без него. В обоих случаях корпус сальника замоноличивают в стене сооружения до пропуска через нее трубы. Диаметр патрубка корпуса принимается приблизительно на 50 мм больше диаметра пропускаемой трубы. Уплотнения выполняют в виде резиновых колец или просмоленного пенькового жгута. Затяжку и периодическую подтяжку сальника производят с помощью нажимного фланцевого патрубка, располагаемого со стороны сухого помещения. Сальники с нажимным устройством обладают хорошей эластичностью, надежностью и водонепроницаемостью, но в изготовлении сложнее ребристых патрубков. Поэтому их применяют в наиболее тяжелых условиях: ниже устойчивого уровня грунтовых вод, в стенах, отделяющих машинный зал от приемного резервуара в совмещенных насосных станциях, если это вызвано условиями монтажных работ.

Значительно проще по конструкции сальник без нажимного устройства. В его корпусе отсутствует фланец, а внутри корпуса установлено упорное кольцо и два бурта.

Между упорным кольцом и буртом помещают набивку из просмоленной пеньковой пряди. Концы сальника зачеканивают асбестоцементной массой и заделывают битумной мастикой. Применяются такие сальники в маловлажных грунтах. В сухих грунтах в качестве набивки можно применять паклю и ветошь.

14 Запорная арматура, обратные клапаны, водомеры: Общие сведенья.

Напорная линия каждого насоса должна быть оборудована запорной арматурой и обратным клапаном, устанавливаемым между насосом и запорной арматурой. На всасывающих линиях запорную арматуру следует устанавливать у насосов, расположенных под залив, или в месте присоединения насосов к общей всасывающей линии.

Вывод в резерв любого насоса для его ремонта должен осуществляться без снижения расчетной подачи насосной станции.

На насосных станциях I и II категории при ремонте любой задвижки или затвора, обратного клапана или трубопровода должно обеспечиваться 70 % расчетной подачи на хозяйственно-питьевые нужды и по аварийному графику - на производственные.

На станции III категории ремонт арматуры допускается производить при полном прекращении подачи, а ремонт водоводов (кроме станций с одним водоводом) - при снижении расхода до 70 % расчетного.

На станции III категории ремонт арматуры допускается производить при полном прекращении подачи, а ремонт водоводов (кроме станций с одним водоводом) - при снижении расхода до 70 % расчетного.

Схемы к определению количества и мест установки запорной арматурыв насосной станции

На схеме показана установка только обязательной для каждого агрегата запорной арматуры. Задвижки 2 используются как запорно-регулирующая арматура, так как с их помощью регулируют подачу насосов. Очевидно, что ремонт любой из задвижек или любого водовода возможен только при остановке всей насосной станции. Установка задвижек 3 и 4 позволяет ремонтировать любую из задвижек 1 или 2, выводя в резерв два соответствующих насоса и по одной всасывающей и напорной линии. Однако ремонт задвижек 3 и 4 возможен только при остановке всей станции.

Сдвоенные задвижки на коллекторах позволяют ремонтировать любую из линий и любую задвижку при выведении в резерв двух соответствующих насосов.

Каждый из двух всасывающих водоводов рассчитывается на пропуск 100 % расчетного расхода. Если работа двух насосов на один напорный водовод не обеспечивает подачу 70 % расчетного расхода, то, можно увеличить подачу, подключая третий (резервный) насос. Недостатком схемы является необходимость отключения двух насосов при ремонте задвижки 6. Этот недостаток устраняется установкой спаренных задвижек 6 (при этом можно убрать задвижку 4) или установкой задвижек на выходе 8 и устройством обводной линии со спаренными задвижками 7. В качестве запорной арматуры в основном применяют задвижки и дисковые поворотные затворы. Задвижки и затворы подбираются по диаметру условного прохода и рабочему давлению.

15 Запорная арматура, обратные клапаны, водомеры: Задвижки и затворы.

Применяются для полного или частичного (с целью регулирования подачи насосов) перекрытия трубопроводов. В зависимости от конструкции запирающего устройства задвижки бывают двух типов: клиновые и параллельные. Задвижки могут быть с выдвижными и не выдвижными шпинделями. У первых - неподвижная гайка, в которой вращается шпиндель, расположена в крышке задвижки, и при открытии шпиндель выходит наружу, увлекая за собой запорный диск. Задвижки с выдвижным шпинделем менее удобны, так как требуют большей высоты помещения и хуже удовлетворяют санитарным требованиям. На насосных станциях применяют задвижки с ручным или электрическим приводом. Для облегчения управления в насосных станциях все задвижки диаметром 400 мм и более, а на автоматизированных насосных станциях независимо от диаметра следует проектировать с электроприводом.

Применяются для полного или частичного (с целью регулирования подачи насосов) перекрытия трубопроводов. В зависимости от конструкции запирающего устройства задвижки бывают двух типов: клиновые и параллельные. Задвижки могут быть с выдвижными и не выдвижными шпинделями. У первых - неподвижная гайка, в которой вращается шпиндель, расположена в крышке задвижки, и при открытии шпиндель выходит наружу, увлекая за собой запорный диск. Задвижки с выдвижным шпинделем менее удобны, так как требуют большей высоты помещения и хуже удовлетворяют санитарным требованиям. На насосных станциях применяют задвижки с ручным или электрическим приводом. Для облегчения управления в насосных станциях все задвижки диаметром 400 мм и более, а на автоматизированных насосных станциях независимо от диаметра следует проектировать с электроприводом.

Задвижка с электроприводом: а - общий вид; б - схематическое изображение; 1 - запирающий диск; 2 - корпус; 3 - шпиндель; 4 - маховик ручного привода; 5 - задвижка на обводной трубе; 6 – электроприво д

На диск закрытой задвижки большого диаметра с напорной стороны действует большая сила давления. При этом требуются значительные усилия для ее открытия. Чтобы облегчить открытие основной задвижки, перекрываемые полости соединяют обводной трубой малого диаметра со своей задвижкой, что позволяет выравнивать давление на запорные диски перед открытием основной задвижки. Эту особенность следует учитывать при определении габаритов устанавливаемых задвижек.

Размеры, масса и стоимость задвижек зависят от того давления, на которое они рассчитаны. На всасывающей линии устанавливаются задвижки на давление ру = 0, 25 или ру = 0, 6 МПа, а на напорных

ру = 0, 6... 2, 5 МПа. Давление на напорных водоводах определяют по максимально возможному напору насосов (работа на закрытую задвижку).

Согласно паспортным данным задвижки можно устанавливать на трубопроводе в любом положении, однако из соображений удобства монтажа и эксплуатации их лучше устанавливать шпинделем вверх.

Поворотные дисковые затворы в последнее время находят все большее распространение благодаря ряду положительных качеств. Их габариты и масса значительно меньше, чем у задвижек.

Принцип работы дискового затвора состоит в том, что поворотный диск, развернутый поперек трубы и прижатый к уплотняющей поверхности седла внутри корпуса, перекрывает поток, а при повороте диска на 90° обеспечивается свободное прохождение потока.

Как и задвижки, затворы выпускаются с ручным и электрическим приводом.

В рабочем положении большинство затворов либо полностью закрыты, либо полностью открыты. В последнее время выпускаются затворы, пригодные и для дросселирования потока.

Хорошая герметичность в затворе обеспечивается при давлении воды лишь в одном направлении (указано стрелкой на корпусе затвора). К недостаткам затворов относятся большие, по сравнению с задвижками, гидравлические сопротивления. Для уменьшения сопротивления и во избежание кавитации перед затвором надо иметь прямой участок трубопровода, равный 1, 2Dy, а после затвора - 2Dy. Затворы лучше работают при повышенных скоростях (3... 4 м/с).

16Запорная арматура, обратные клапаны, водомеры: Обратные клапаны, монтажные вставки, водомеры.

Обратные клапаны применяются на насосных станциях для того, чтобы при аварийной остановке насоса воспрепятствовать обратному через насос течению воды из напорного трубопровода. Обратное течение может привести к опорожнению напорных водоводов и опасному обратному вращению насоса и электродвигателя.

Размещение за каждым из насосов обратного клапана существенно упрощает автоматизацию включения и отключения насосов. Обратные клапаны могут устанавливаться и на напорных водоводах в камерах около насосных станций для предохранения от затопления машинного зала при разрушении внутристанционных трубопроводов.

Существует два основных вида обратных клапанов: с верхней подвеской диска (типа «захлопка») и с эксцентрической подвеской («безударный»). Обычно рекомендуется применять «безударные» клапаны. Эти клапаны, по сравнению с клапанами типа «захлопка», имеют меньшие габариты, меньшую массу и более плавную «безударную» посадку диска на седло при закрытии клапана. В открытом положении диск у обратного клапана удерживается подъемной силой, возникающей от скоростного напора потока. Поэтому обратные клапаны так же, как и дисковые затворы, лучше работают при повышенных скоростях (3... 4 м/с).

Клапан обратный поворотный безударный: 1 - корпус; 2 - ось вращения диска; 3 - запорный диск в открытом положении,

Клапан обратный поворотный безударный: 1 - корпус; 2 - ось вращения диска; 3 - запорный диск в открытом положении,

4- то же, в закрытом;

5- уплотняющее резиновое кольцо

Если насос работает с положительной геометрической высотой всасывания, то для удобства заливки его перед запуском в начале всасывающей трубы на станциях III категории может устанавливаться приемный обратный клапан. Приемные обратные клапаны могут устанавливаться на всасывающих линиях диаметром до 200 мм. При больших диаметрах резко возрастает масса захлопки клапана и сила удара при ее падении. Кроме того, возрастающие в приемных клапанах большого диаметра гидравлические сопротивления существенно снижают геометрическую высоту всасывания насоса. При оборудовании насосов с индивидуальными всасывающими линиями приемными клапанами можно не устанавливать обратных клапанов на напорных трубопроводах.

Вынуть, а тем более установить арматуру в ограниченном пространстве между фланцами смонтированного трубопровода довольно трудно. Эта операция облегчается применением монтажных вставок, позволяющих увеличивать (или уменьшать) зазор между фланцами арматуры и трубопровода. В качестве монтажных вставок можно использовать сальниковые компенсаторы. Для облегчения монтажа можно использовать также разъем трубопроводов по коленам и отводам с фланцевыми соединениями, по косым (клиновым) вставкам-патрубкам.

Монтажные вставки: а - типа сальникового компенсатора: 1, 3 - внутренний и наружный патрубки; 2 - фланец; 4 - сальниковая набивка; б - специальная конструкция, стальная, сварная: 1 - наружный патрубок; 2 - фланец; 3 - уплотнение; 4 - внутренняя труба

Водомеры (чаще всего, сужающие устройства: диафрагмы, сопла и трубы Вентури) устанавливаются на напорных водоводах. В последнее время нашли широкое распространение ультразвуковые расходомеры.

Сужающие устройства характеризуются относительным сужением потока

Сужающие устройства характеризуются относительным сужением потока

где d и D - диаметры сужающего устройства и подводящего трубопровода.

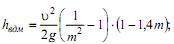

Потери в водомерах в зависимости от типа сужающего устройства определяются по формулам: - для диафрагм

- для сопел

- для труб Вентури

- для труб Вентури  Расходомеры следует устанавливать за прямолинейным участком трубопровода. Минимальная длина участка зависит от вида сужающего устройства, относительного сужения потока т, вида местных сопротивлений, возмущающих поток. В общем случае длины прямолинейного подводящего участка (20...40)D и отводящего 5D обеспечивают требуемую точность измерений.

Расходомеры следует устанавливать за прямолинейным участком трубопровода. Минимальная длина участка зависит от вида сужающего устройства, относительного сужения потока т, вида местных сопротивлений, возмущающих поток. В общем случае длины прямолинейного подводящего участка (20...40)D и отводящего 5D обеспечивают требуемую точность измерений.

В связи с этим сужающие устройства с первичными датчиками часто приходится устанавливать в камерах за пределами насосных станций. Температура в камерах должна поддерживаться не ниже + 5 °С.

|

|