Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Введение. Шоколад создаётся на основе зёрен какао-дерева, произростающих в тропических территориях

|

|

Шоколад создаётся на основе зёрен какао-дерева, произростающих в тропических территориях. Родина шоколада – Южная Америка, а первая плитка появилась в 19 веке, которую изготовил Джозеф Фрай. Первая плитка молочного шоколада появилась в 1876 году: её изготовил швейцарец Даниэль Петер из сухого молока. Главное отличие горького (чёрного) от других его видов – это отсутствие молока и большое содержание какао-масла.

Актуальность производства.

Горький шоколад против старения: в нём содержится большое количество какао-бобов, что делает его чемпионом по содержанию антиоксидантов. Антиоксидантов в нём даже больше, чем в красном вине или зелёном чае, они нейтрализуют свободные радикалы и тем самым обеспечивается нормальная работа сердца и не допускается преждевременное старение клеток организма.

Горький шоколад способствует повышению тонуса организма. Алкалоиды кофеин и теобромин оказывают стимулирующее действие.

Съев немного этого продукта, можно повысить свою работоспособность и выносливость. Благодаря содержанию в нём полифенолов этот продукт очень полезен для сердечнососудистой системы. Умеренное количество шоколада улучшает работу кровеносной системы и препятствует образованию тромбов.

Горький шоколад способен сжигать жир. Доказано, что употребляя шоколад в разумном количестве, можно снизить вес, так как углеводы шоколады расщепляются в организме очень быстро и так же быстро расходуются.

Стратегическое развитие и состояние рынка по производству шоколада.

Для шоколадной отрасли характерна сильная конкуренция и концентрация производства. Если несколько лет назад, рынок пестрил разнообразными марками как отечественного, так и импортного шоколада, то сегодня, по оценкам экспертов, 96% кондитерских изделий производится на российской территории, хоть и владеют отечественными кондитерскими фабриками зарубежные инвесторы. Во всем мире шоколадный бизнес признается одним из наиболее рентабельных, именно поэтому в эту отрасль были вложены иностранные капиталы. Сейчас всё труднее найти успешно работающую кондитерскую фабрику, которая не имеет в структуре собственных средств иностранной доли. Поэтому российский кондитерский рынок является одним из наиболее динамично развивающихся.

В настоящее время на шоколадном рынке России присутствуют несколько крупных игроков:

| Компания | Доля рынка по стоимости | Объем продаж в тыс.тонн |

| Nestle | 25, 9 – 25, 2 % | 129 750 |

| Объединенные кондитеры | 17, 8 – 18, 0 % | 92 390 |

| В том числе: | ||

| Бабаевский | 8, 9 – 8, 4 % | |

| Красный октябрь | 5, 5 – 6, 0 % | |

| Рот фронт | 3, 3 – 3, 6 % | |

| Kraft Foods | 13, 9 – 12, 9 % | 67 470 |

| Mars | 11, 6 – 11, 2 % | 57 090 |

| Сладко | 5, 1 – 5, 4 % | 31 140 |

| Другие компании | 20, 8 – 22, 2 % |

На рынке шоколадной продукции в настоящее время действует достаточно большое количество различных компаний. Среди них встречаются как российские компании так и представители дальнего и ближнего зарубежья. Все они ведут активную конкурентную борьбу и борются за увеличение собственных рынков сбыта.

Одной из характеристик отрасли является неравномерность распределения предприятий по территории страны. Так, на фабриках ЦФО производится почти 50% объема рынка, а в Приволжском – 15%.

1. Литературный обзор.

1.1 Продукт, его описание, свойства, рецептура.

Шокола́ д — кондитерское изделие на основе масла какао, которое является продуктом переработки какао-бобов — семян шоколадного дерева, богатых теобромином и кофеином.

Свойства.

Горький шоколад (или чёрный) состоит на 72% из натурального какао и чем больше его будет, тем полезнее будет шоколад.

Этот продукт содержит большое количество масла какао и тёртого какао, ванилин и лецитин. В нём находятся рибофлавин, тиамин, витамины РР, Е, кальций, магний, натрий, железо, калий и фосфор.

Калорийность шоколада горького (чёрного) на 100 г продукта составляет 539 ккал:

Белки ― 6, 2

Жиры ― 35, 4 г

Углеводы ― 48, 2 г

Вода ― 0, 8 г

Состав шоколада горького в плитках 72 % по ГОСТ.

Горьким шоколадом называется кондитерское изделие, получаемое на основе какао-продуктов и сахара. Его производство регламентирует ГОСТ Р 52821-2007 Шоколад. Общие технические условия, введенный в действие 01.01.2010

Состав горького шоколада по ГОСТ Р 52821-2007

не менее 55% общего сухого остатка какао-продуктов

не менее 33% масла какао.

Рецептура: какао тертое, сахар, какао-масло, эмульгатор (лецитин), ароматизатор идентичный натуральному (ванилин).

1.2 Сырье, его характеристика и свойства.

Какао бобы являются основным сырьем для изготовления шоколада, именно поэтому им необходимо уделить особое внимание. Какао бобы состоят из четырех частей: оболочки (какаовеллы), ядра, ростка и эндосперма. Различные сорта бобов имеют неодинаковое соотношение между составными частями, но в среднем ядро составляет 87, 75%, какаовелла 11, 4%, росток 0, 85% к массе ферментированных и высушенных какао бобов. Какао бобы отличаются сложным химическим составом. В их состав входят: вода, жир, белковые вещества, углеводы, алкалоиды, дубильные, красящие, ароматические вещества, органические кислоты, клетчатка, витамины, минеральные вещества. Отдельные части какао бобов отличаются по химическому составу и свойствам, поэтому представляют неодинаковую ценность для шоколадного производства. Самой значительной и ценной составной частью какао бобов является жир (какао масло), содержание которого в ядре достигает 52 – 56%, в какаовелле 3 – 4%, в ростке 3 – 5%. Какао масло состоит из разнокислотных триглециридов и жирных кислот, содержание которых в масле не превышает 1, 1%. К ним относятся: пальмитиновая, стеариновая, олеиновая и линолевая. По своим свойствам какао масло отличается рядом особенностей, среди которых необходимо отметить следующие: - при комнатной температуре масло остается твердым и хрупким. А так как в состав шоколада входит 1/3 часть какао масло, то последнее придает шоколаду твердую и хрупкую консистенцию; - начальная температура плавления какао масла 31-34°С, т.е. ниже температуры тела человека. Поэтому оно легко плавится во рту, не оставляя характерной для высокоплавких жиров салистости; - какао масло может долго храниться без следов прогоркания. В масле и нежировой части какао бобов содержатся вещества – антиоксиданты, которые задерживают процессы окисления; - при правильном охлаждении ниже температуры застывания (23 – 28°С) какао масло кристаллизуется, переходит в твердое состояние, сокращаясь при этом в объеме. Благодаря этому свойству какао масла облегчается выборка плиток шоколада из форм. В ферментированных и высушенных какао бобах содержится 6 – 7% влаги. В состав какао бобов входят различные углеводы. К ним относятся: крахмал, сахара, клетчатка и пентозаны. Крахмал находится в клетках семядолей в виде одноядерных зерен размером 3 – 8 мкм, его содержание около 7%. Один процент составляют сахара, к ним относятся: сахароза, глюкоза, фруктоза и др. В ядрах какао бобов содержится около 2, 5% клетчатки и 1, 5% пентозанов; в какаовелле – соответственно 16, 5 и 6%. Содержание белковых веществ в ядре 10, 3 – 12, 5%; в какаовелле – 13, 5%. Они представлены в основном альбуминами и глобулинами. Кроме того, в какао бобах имеются следующие водорастворимые аминокислоты: алагин, аспарагин, валин, глютаминовая кислота, изолейцин, лейцин, тирозин, фенилаланин и др. К алкалоидам, обнаруженным в какао бобах, относятся: теобромин, его содержание 1, 5 – 1, 7%, и кофеин – около 0, 05%. Эти вещества относятся к пуриновым соединениям, оказывающим заметно выраженное физиологическое действие на организм человека. Теобромин и кофеин, наряду с дубильными веществами, влияют на горький вкус какао бобов. Кроме ядра теобромин содержится также в какаовелле, откуда в основном его и получают для медицинских целей. Содержание органических кислот в разных сортах какао бобов колеблется в пределах от 0, 71 до 2, 33% (в пересчете на виннокаменную кислоту). Они состоят из нелетучих и летучих кислот. К нелетучим относятся: лимонная, яблочная, винная и щавелевая. К летучим – уксусная, масляная и валериановая кислоты. Причем, у потребительских сортов какао бобов летучих кислот больше, чем у благородных, в связи с более длительной ферментацией, рН какао бобов 5, 0 – 6, 1. В какао бобах содержатся дубильные вещества. Они придают бобам и шоколадным продуктам горький, вяжущий, терпкий вкус. Дубильные вещества относятся к полимерным фенольным соединениям (полифенолам). Дубильные вещества подразделяются на две группы: гидролизуемые и конденсированные. В молекулах первых фенольные ядра соединены атомами кислорода. Эти вещества легко расщепляются при кипячении с водой или разбавленными кислотами, а также под действием ферментов на соединения с более мелкими молекулами и дают с солями окиси железа темно-синее окрашивание. В молекулах конденсированных дубильных веществ фенольные ядра соединены друг с другом углеродными связями. Эти вещества не подвергаются гидролитическому расщеплению. При нагревании с разбавленными кислотами происходит дальнейшая их конденсация с образованием сложных соединений – флобафенов. С солями окиси железа эта группа полифенолов дает темно-зеленое окрашивание. В какао бобах содержатся такие фенолы, как (-) – эпикатехин, (+) – катехин, лейкоантоцианы. Они являются предшественниками конденсированных дубильных веществ. Преобладающим из них по содержанию является (-) – эпикатехин. Содержание водорастворимых дубильных веществ 6 – 8%. В плохо ферментированных бобах их больше, чем в хорошо ферментированных. К красящим веществам какао бобов относятся антоцианидины. Они образуются из антоцианов, которые при нагревании с кислотами или под действием ферментов расщепляются на глюкозу и антоцианидин. Состав ароматических веществ какао продуктов весьма сложен. Он постоянно изменяется в процессе подготовки и переработки какао бобов. К наиболее важным веществам, влияющим на вкусовые и ароматические свойства ферментированных и высушенных бобов, относятся: полифенольные соединения, теобромин и кофеин, некоторые продукты распада белков, аминокислоты, такие органические кислоты, как уксусная, пропионовая и масляная, d-линалоол, этиловый спирт, диацетил, уксусный альдегид и другие вещества. Сбор какао бобов осуществляют только ручным способом, обычно два раза в течение года: основной урожай в октябре – феврале и промежуточный – в мае – июне. Свежесобранные какао бобы имеют горько-терпкий вкус и бледную окраску (беловато-фиолетовую). Для дозревания какао бобы подвергаются ферментации и сушке, после чего их обжаривают, чтобы при дальнейшей переработке сохранить вкусовые качества и необходимые физико-химические свойства. Какао бобы имеют разные размеры и массу: длина нормально развитых бобов колеблется в пределах 20 – 28 мм, ширина – 12 – 16 мм, толщина – 5 – 10 мм, а масса одного боба составляет 0, 8 – 2, 0 г. Согласно международным стандартам какао бобы должны быть зрелыми, полными, округлой формы, здоровыми, доля посторонних примесей в партии какао бобов не должна превышать 5, 0%; влаги – не более 6, 5%. Какао бобы считаются хорошего качества с содержанием массовой доли какао-масла не менее 51 – 54%; массовой доли какаовеллы (шелуха, оболочка или кожица) не более 11 – 13%; содержанием недоферментированных и поврежденных бобов 5 – 10%; средняя масса 100 штук бобов должна быть в пределах от 100 до 160 г.

Требования к характеристикам, показателям качества и безопасности какао бобов (содержание влаги, наличие посторонних примесей, насекомых-вредителей, разрушенных бобов) установлены международным стандартом ISO 2451: 1973 «Какао бобы. Технические требования». Одной из важнейших задач для лабораторий кондитерских предприятий является контроль влажности какао бобов, что во многом способствует оптимальному ведению технологического процесса обработки сырья. Практический метод определения содержания влаги установлен стандартом ISO 2291: 1980 «Какао бобы. Определение содержания влаги (Общепринятый метод)». Во многих случаях решающее значение для использования в производстве имеет органолептическая оценка сырья. Определить возможные дефекты какао бобов поможет применение стандарта ISO 1114: 1977 «Какао бобы. Контроль разрезанием». А для того, чтобы получить правильное заключение о качестве той или иной партии какао бобов, нужно правильно произвести отбор проб для последующих анализа и экспертизы. Требования к тому, как это сделать, регламентирует международный стандарт ISO 2292: 1973 «Какао бобы. Отбор проб». Соблюдение всех перечисленных выше международных государственных стандартов, касающихся какао бобов и их испытаний, способствует непременному повышению качества и конкурентоспособности отечественной шоколадной продукции.

Для изготовления шоколадной продукции важны не только какао бобы, но и сахар-песок, благодаря которому шоколад приобретает приятный, сладкий вкус. Сахаром принято называть сахарозу – водорастворимый углевод, состоящий из глюкозы и фруктозы. Сахароза – это распространенный в природе дисахарид, который встречается в составе многих растений. Особенно много сахарозы содержится в сахарной свекле и сахарном тростнике, которые служат сырьем для промышленного производства сахара. Технические условия, правила приемки и методы анализа сахара регламентирует ГОСТ 21-94 – «Сахар-песок. Технические условия». Согласно данного ГОСТа сахар в рафинированном виде представляет собой бесцветные кристаллы размером от 0, 2 до 2, 5 мм. При этом допускаются отклонения от нижнего и верхнего пределов указанных размеров до 5% к массе сахара-песка.

Энергетическая ценность сахара-песка составляет 398 ккал или 1619 кДж. В 100 г продукта содержится 0, 02 г воды; 99, 98 г углеводов, из которых 99, 91 г приходится на дисахариды; и полностью отсутствуют в его составе белки и жиры. Кроме этого в состав сахара-песка входят кальций – 1 мг, железо – 0, 01 мг и калий – 2 мг. При производстве кондитерских изделий, в том числе плиточного шоколада, не маловажно, чтобы сахар-песок соответствовал всем установленным государственным стандартам, потому как именно соблюдение этих норм является залогом отменного вкуса и высокого качества конечного продукта. При проведении исследования сырья крайне важно произвести правильный отбор проб. Как это сделать для определения органолептических, физико-химических, микробиологических показателей, токсичных элементов и пестицидов указано в ГОСТ 12569-99, а подготовка проб для определения токсичных элементов – в ГОСТ 26929-94. Само же определение органолептических показателей осуществляется согласно ГОСТ 12576-89, физико-химических: массовой доли влаги – по ГОСТ 12570-98, массовой доли сахарозы – по ГОСТ 12571-98, цветности – по ГОСТ 12572-93, массовой доли ферропримесей – по ГОСТ 12573-67, массовой доли золы – по ГОСТ 12574-67, массовой доли редуцирующих веществ – по ГОСТ 12575-2001, гранулометрического состава – по ГОСТ 12579-67, определение массы нетто – по ГОСТ 26521-85.

1.3 Существующие способы производства. Выбор технологии (обоснование).

Шоколад поистине уникальный продукт, вкусный, способный храниться годами без изменения свойств. Сортировка, очистка, обжарка, измельчение, перемалывание, конширование - вот только малая часть этапов производства шоколада, превращающая бобы в шоколад, который мы едим.

Существует два способа производства горького шоколада: прерывный и непрерывный, в своей работе я рассмотрю непрерывный способ производства.

Его приемущество заключается в экономии времени производства. Время занимаемое при приготовлении шоколада непрерывным способом значительно меньше, чем при прирывном. От стадии к стадии притготавливаемая масса переходит при помощи конвеера.

1. Обжарка какао-бобов

2. Веяние и дробление.

3. Прессование, смешивание, измельчение

4. Конширование шоколадной массы

5. Темперирование шоколада

2. Технология производства продукта.

2.1 Описание аппаратурно-технологической схемы и процессов, связанных с производством.

Особенности производства и потребления готового продукта. Современное шоколадное производство в нашей стране оснащено в основном импортным оборудованием, обеспечивающим комплексную механизацию и автоматизацию технологических процессов. В кондитерской промышленности широко применяются комплексы оборудования для переработки какао-бобов и получения какао тертого, какао-масла и какао-порошка, для приготовления и обработки шоколадных масс, для формования и упаковывания плиточного шоколада, шоколадных батонов с начинками, пустотелых шоколадных фигур, шоколадных изделий «Ассорти» и др. Эффективность работы шоколадного производства и качество выпускаемой продукции существенно зависят от степени морального и физического износа применяемого оборудования, а также качества исходного сырья.

Особенности производства шоколада связаны с условиями формования изделий методом отливки в формы. Для хорошего заполнения формы желательно иметь массу небольшой вязкости. Вязкость жидкой шоколадной массы зависит от доли какао-масла, температуры и в меньшей степени от доли какао тертого. Поскольку согласно унифицированной рецептуре доля какао-масла составляет 0, 35, то его свойства в основном определяют свойства шоколадной массы, а в дальнейшем — и свойства готовых изделий.

Если шоколадную массу, получаемую при температуре 45...50 °С, охладить при обычной температуре 20...25 °С, то шоколад будет иметь грубый вкус, так как твердые частицы какао тертого и сахара, содержащиеся в шоколадной массе, в состоянии покоя собираются в крупные агрегаты, сцементированные какао-маслом. Кроме того, на поверхности такого шоколада постепенно образуется серый налет. Он производит впечатление плесени, хотя такой шоколад совершенно доброкачествен и безвреден.

Образование на поверхности шоколада серого налета вызывается кристаллами какао-масла и называется жировым поседением. Оно связано со способностью какао-масла к полиморфным превращениям, т.е. способностью при неизменном химическом составе приобретать различные кристаллические структуры, имеющие разные свойства. Возникновение жирового поседения связано с постепенным переходом неустойчивых (метастабильных) кристаллических структур в устойчивую стабильную структуру в-форму). Кроме того, кристаллы p-формы какао-масла имеют самую плотную упаковку молекул, и поэтому твердение массы в эту кристаллическую структуру сопровождается уменьшением объема до 3 % по сравнению с жидким какао-маслом. Шоколадные плитки при затвердевании могут иметь усадку до 2, 4 % своего объема и легко извлекаются из форм. При нарушениях правильной кристаллизации шоколадной массы плитки плохо отделяются от стенок форм и ломаются при выборке. Поэтому в производстве шоколада одной из важных операций является темперирование шоколадной массы, обеспечивающее оптимальный режим ее охлаждения для правильной кристаллизации какао-масла.

Качество шоколада определяется его пищевой ценностью, вкусовыми качествами и внешним видом изделий. Шоколад является высокопитательным продуктом, так как содержит 55...60 % углеводов, 30...38 % жира и 6...8 % белковых веществ. Немажущаяся поверхность и легкое «таяние» шоколада во рту при отсутствии салистости, твердость и хрупкость шоколадной плитки при комнатной температуре служат неотъемлемыми показателями качества шоколада, которые обусловлены свойствами какао-масла. По внешнему виду лицевая поверхность шоколадного изделия при температуре 16... 18 °С должна быть гладкой, слегка блестящей, с рисунком формы, без сероватого налета, пятен, раковин и пузырей. Излом должен быть матовым с однородной структурой.

Завертка шоколада должна защищать его поверхность от механических повреждений и увлажнения. Хранится упакованный шоколад без добавлений 6 мес при температуре 18±3 °С и относительной влажности воздуха не более 75%.

Стадии технологического процесса. Производство плиточного шоколада включает следующие стадии:

— первичная переработка какао-бобов для получения какао тертого: сортировка, очистка, термическая обработка и дробление какао-бобов и отделение какаовеллы; получение какао тертого;

— получение какао-масла и какао-порошка: обработка какао тертого; прессование какао тертого, размол и просеивание какао-порошка, фасование и упаковка какао-порошка;

—приготовление шоколадных масс: дозирование и смешивание рецептурных компонентов, измельчение рецептурной смеси, разводка и конширование шоколадных масс;

—формование шоколада: темперирование шоколадных масс, отливка в формы, охлаждение отлитых заготовок;

—завертка и упаковка шоколадных плиток.

Характеристика комплексов оборудования. Выполнение начальных стадий технологического процесса осуществляется при помощи комплекса оборудования для первичной переработки какао-бобов: дозаторы, машины для очистки, сортирования и просеивания какао-бобов, обжарочные аппараты, дробильно-очистительные машины для получения какао-крупки, мельницы, емкости и системы транспортирования сыпучих и жидких продуктов.

Комплекс оборудования для производства какао-масла и какао-порошка включает дозаторы, гидравлические прессы, зубовалковую мельницу, размольный агрегат, фасовочные машины и транспортирующие устройства.

Для приготовления шоколадных масс применяется комплекс оборудования, содержащий микромельницу для сахара, рецептурно-смесительную установку, пятивалковые мельницы, конш-машины, а также дозаторы компонентов, транспортирующие устройства и расходные емкости.

Ведущий комплекс оборудования линии обеспечивает формование шоколада и содержит темперирующую машину, отливочный агрегат, вибрационный конвейер и охлаждающий аппарат.

Завершающие операции производства выполняются машинами для индивидуальной и групповой упаковки шоколадных плиток.

На чертеже 1 показана машинно-аппаратурная схема линии производства плиточного шоколада.

Устройство и принцип действия линии. Какао-бобы выгружают из расходных бункеров 1 и передают конвейером 2 на взвешивание автоматическими весами 3. Далее через бункер-питатель 4 бобы поступают в очистительно-сортировочную машину 5. В ней какао-бобы очищаются от посторонних примесей и сортируются по размерам.

В зависимости от качества исходного сырья получают в среднем 97 % полноценных какао-бобов, до 2, 7 % раздробленных и сдвоенных бобов, а также 0, 3... 1, 0 % неиспользуемых отходов (крошка, песок, пыль и др.). Отсортированные какао-бобы выгружают из машины 5 через магнитный уловитель и норией 6 подают в промежуточный бункер 7 для передачи на термическую обработку. Дробленые и сдвоенные какао-бобы накапливают в отдельных бункерах, чтобы обеспечить в дальнейшем специальные режимы их термической обработки.

В обжарочный аппарат 9 какао-бобы подаются питателем 8 из бункера 7. Термическая обработка бобов заключается в их обжаривании горячим воздухом температурой 130... 180 °С, но температура самих бобов должна быть не выше 125 °С. При таком температурном режиме влажность какао-бобов уменьшается от 6...8 до 2, 5...3, 0 %, увеличивается хрупкость ядра и оболочки (какаовеллы), отделяется какаовелла от ядра. В результате обжаривания бобов появляются ароматообразующие вещества, удаляются неприятные летучие кислоты и происходят другие химические изменения, определяющие цвет, вкус и аромат какао-бобов. Обжаривание различных по размеру и форме какао-бобов и их частей требует разной продолжительности их обработки.

Обжаренные какао-бобы в аппарате 9 подвергаются быстрому охлаждению до температуры 25...30 °С, что увеличивает хрупкость бобов, снижает окисление какао-масла и препятствует диффузии масла в какаовеллу.

Далее бобы норией 10 загружаются в дробильно-очистительно-сортировочную машину 11, в которой они дробятся на кусочки размером от 0, 75 до 8 мм. Дробленая смесь состоит из кусочков ядра — какао-крупки и какаовеллы. Дробленую смесь делят на ситах на несколько фракций для более полного отделения крупки от какаовеллы. Крупка и какаовелла одинакового размера имеют разную парусность, определяемую скоростью воздуха, при которой частицы витают. Поэтому в аспирационных каналах машины 11 при помощи воздушного потока от крупки отвеивается какаовелла. Во фракциях с мелкими размерами крупки и какаовеллы парусности близки, поэтому полного разделения трудно достигнуть. В них менее полно отделяется какаовелла. Выход какао-крупки должен составлять не менее 87 % обжаренных какао-бобов.

Из машины 11 какаовелла поступает в циклон 12, после отделения от воздуха она выгружается в мешки и отправляется на утилизацию. Какао-крупка пневмотранспортером подается через магнитный сепаратор в расходный бункер 13. Из него крупку используют для производства какао тертого.

Клетки какао-бобов содержат какао-масло, белковые вещества и крахмальные зерна. Клетки имеют размеры в пределах 23...40 мкм, толщина стенок клеток 12 мкм. Получение какао тертого заключается в таком измельчении какао-крупки, чтобы разрушить клеточные стенки и высвободить содержащееся в клетках какао-масло.

Какао-крупка последовательно измельчается на трех мельницах: ударно-штифтовой 14, дисковой 75 и шариковой 7 7. В мельнице 14 крупка подвергается предварительному измельчению и поступает на истирание между дисками мельницы 75. В ней получается грубодисперсное какао тертое, которое насосом 16 нагнетается в шариковую мельницу 17 для тонкого измельчения. Готовая тертая масса собирается в темперирующем сборнике 18, из которого может перекачиваться насосом либо в сборник 35 для получения какао-масла и какао-порошка, либо в сборник 19 для производства шоколада.

Какао тертое, предназначенное для получения какао-масла, хранится в темперирующем сборнике 35 при температуре 85...90 °С в течение не менее 8 ч. В результате многочасового вымешивания и нагревания влажность какао тертого снижается до 1, 5 %, уменьшается его вязкость и облегчается отделение какао-масла.

Из сборника 35 какао тертое насосом перекачивается в дозирующую емкость 34, из которой по трубопроводам с обратными клапанами какао тертое поступает в рабочие камеры 33 гидравлического пресса 32. Прессование ведут при температуре какао тертого 90... 95 °С. Продолжительность прессования от 15 до 20 мин при повышении давления в конце прессования до 35...45 МПа. Если очень быстро сжимать какао тертое, то масло не успеет стечь через капилляры между твердыми частицами до их закупоривания и его выход уменьшается.

Из рабочих камер 33 масло выдавливается через фильтрующие элементы и трубопроводы в емкость 57 с весами 36. По показаниям весов судят о количестве отжатого масла и завершении цикла прессования. Затем какао-масло перекачивают в фильтр 38, а из него в сборник 44.

Твердый остаток, образующийся после прессования и называемый какао-жмыхом, представляет собой диски массой 8... 10 кг, диаметром 450...550 мм и толщиной 40...45 мм, количество которых зависит от количества рабочих камер пресса. В жмыхе остается 10, 5...17 % жира. При разгрузке пресса 32 диски из жмыха падают под пресс на ленточный конвейер 31, снабженный воздушным охлаждением. Он подает диски в жмыходробилку 30, в которой их дробят на куски размером с грецкий орех. Далее куски жмыха шнеком 29 и норией 28 подаются через магнитный сепаратор в штифтовую мельницу 2 7. При измельчении получается горячий порошок температурой до 110 °С, который воздухом подается в теплообменный аппарат 26, представляющий собой трубу в трубе со шнеком внутри. В кольцевом пространстве между трубами течет раствор хлорида кальция температурой 14°С. В теплообменнике порошок охлаждается до 16 °С. Далее порошок отделяется от воздуха в циклоне 25 и шнеком 24 подается в классификатор 23, и после отделения в нем крупных частиц поступает в сборник 22. Из последнего какао-порошок поступает в машину 21 для фасования в картонные коробки, которые затем оклеиваются целлофаном в машине 20. Из нее коробки с какао-порошком транспортируются в экспедицию для упаковки в торговую тару и отправки потребителям.

Приготовление шоколадной массы начинается с формирования рецептурной смеси в соответствии с утвержденной рецептурой. Из темперирующих сборников жидкие компоненты (какао тертое, какао-масло и др.) насосами подаются в дозаторы 47 рецептурно-смесительной установки 52. В дозаторы 50 загружают сахар, и другие сыпучие компоненты. Сахар подается в виде предварительно приготовленной сахарной пудры с размерами частиц не более 80 мкм. Для этого сахар-песок из расходного бункера 48 транспортируется конвейером 49 в питатель мельницы 51 и после измельчения поступает в дозатор установки 52.

Загрузку компонентов в смеситель установки 52 при одновременном их перемешивании выполняют в такой последовательности: какао тертое, сахарная пудра и все добавления, подлежащие измельчению Разогретое какао-масло подают постепенно, чтобы масса имела температуру 40...45 °С, а общее содержание жира составляло 24...30 %. В результате смешивания компонентов необходимо получить однородную массу температурой 35...45 °С с пластичной тестообразной консистенцией. Такая масса непрерывно поступает на конвейер 46 со стальной лентой и с помощью шиберов распределяется на пятивалковые мельницы 45.

Количество параллельно установленных мельниц зависит от производительности смесителя и может достигать семи штук. Качество шоколада существенно зависит от степени измельчения рецептурной смеси: чем меньше размер твердых частиц, тем выше качество. Размер частиц не должен превышать 35 мкм, а шоколадная масса в зависимости от вида вырабатываемого шоколада должна содержать от 92 до 97 % частиц размером менее 20 мкм. Измельчение массы осуществляется путем растирания и раздавливания твердых частиц в зазоре между быстровращающимися валками, имеющими шлифованную твердую поверхность. Сопряженные валки вращаются с разными скоростями в противоположных направлениях. Степень измельчения массы зависит от величины зазора между сопряженными валками. Чем сильнее сжаты валки, тем лучше будет измельчен продукт, но с уменьшением зазора между валками снижается производительность мельницы. В процессе измельчения в мельнице 45 наблюдается изменение жидкой консистенции загружаемой рецептурной смеси в порошкообразной продукт. При измельчении увеличивается поверхность твердых частиц массы, поэтому введенного в рецептурную смесь какао-масла оказывается недостаточно для полного смачивания частиц, и масса приобретает сыпучесть.

Измельченная масса ссыпается на непрерывно движущийся конвейер 43 со стальной лентой, который направляет продукт на разведение, гомогенизацию и квитирование в ротационную конш-машину 41. Процессы разведения шоколадной массы какао-маслом с добавлением поверхностно-активных веществ (ПАВ), гомогенизация и конширование шоколадных масс осуществляются одновременно.

Рабочие органы конш-машины: три гранитных конических ролика, совершающих планетарное движение по конусной гранитной внутренней поверхности емкости, а также лопастные мешалки и шнек подвергают шоколадную массу интенсивной механической обработке. Продолжительность вымешивания устанавливают в зависимости от типа применяемого оборудования и вида обрабатываемой массы. Например, в ротационной конш-машине масса для обычного молочного шоколада обрабатывается в течение 8 ч при температуре 45...55 °С, а для получения десертного шоколада без добавлений требуется 24 ч перемешивания при температуре 55...75°С.

В процессе конширования происходит частичное удаление влаги и равномерное распределение масла между твердыми частицами, которые приобретают округлую форму. При измельчении твердых частиц увеличивается их поверхность и для поддержания необходимой вязкости шоколадной массы требуется периодически добавлять какао-масло при помощи дозатора 42. Обработанная масса становится однородной и приобретает пластичную консистенцию с минимальной постоянной вязкостью. Под влиянием продолжительного механического и теплового воздействия в шоколадной массе происходит ряд физико-химических и структурно-механических изменений, которые обусловливают существенное улучшение качества шоколада, повышая его вкусовые и ароматические достоинства.

Приготовленная шоколадная масса перекачивается на хранение в темперирующие сборники, а затем в темперирующие машины 40, в которых температура постепенно снижается до 40...45 °С. Готовую шоколадную массу, поступающую на формование, подвергают фильтрации для удаления посторонних примесей. Массу пропускают через металлические фильтры с диаметром ячеек 2 мм, установленные на входе в автоматическую машину 39 для темперирования шоколадных масс.

Темперирование шоколадной массы в машине 39 протекает непрерывно в очень тонком слое при весьма интенсивном перемешивании. Массу быстро охлаждают от 45...50 °С до 33 °С, а затем медленно снижают температуру до 30...32, 5 °С (при выработке шоколада без добавлений) и выдерживают массу в этом температурном интервале, не прекращая интенсивного перемешивания. Вследствие большой вязкости и значительной массы молекулы какао-масла имеют малую скорость, что затрудняет создание центров кристаллизации. При таком режиме создаются оптимальные условия для равномерного образования центров кристаллизации только устойчивой Р-формы масла-какао и исключается жировое поседение шоколада.

Оттемперированная шоколадная масса подается в агрегат для формования плиточного шоколада, состоящий из отливочной машины 57, цепного конвейера с формами и охлаждающего аппарата 55. Отливочная машина имеет две дозировочные головки, которые при помощи поршневых систем дозируют определенные порции шоколадной массы в жесткие формы. Например, первая по ходу технологического процесса дозировочная головка настроена на порцию массы 50 г, а вторая — 100 г. При этом составы шоколадных масс, подаваемых в головки, тоже могут быть различны. Производительность дозировочной головки до 24 форм/мин регулируется бесступенчато.

При формовании шоколада используют преимущественно металлические формы. Их изготовляют из специальной нержавеющей стали (сталита) или малоуглеродистой мягкой стали, покрытой с рабочей стороны тонким слоем чистого никеля (платиноля). Формы и все их ячейки должны иметь блестящую и гладкую, хорошо отшлифованную и отполированную, совершенно чистую рабочую поверхность. Формы шарнирно закреплены на цепном конвейере длиной около 200 м, их можно легко снять или поставить на конвейер в месте поворота конвейера перед дозировочной головкой. При изготовлении шоколадных плиток разной массы и состава формы устанавливаются на конвейере поочередно через одну для каждого вида изделий.

Формование шоколадных плиток происходит следующим образом. Темперированная шоколадная масса дозировочными головками заливается в формы, предварительно подогретые до температуры 30...32 °С. Заполненные формы поступают в зону вибрационной обработки 56. Их принудительно перемещают цепным конвейером по поверхности постоянных магнитов, совершающей вибрационные колебания по вертикали с частотой 33 Гц. Вибрация приводит к разрушению внутренней структуры шоколадной массы и, как следствие, к понижению предельного напряжения сдвига и вязкости. При этом шоколадная масса хорошо заполняет все углубления формы, содержащиеся в массе мелкие пузырьки воздуха удаляются из ее объема. Благодаря вибрационной обработке форм в течение 3... 5 мин шоколад приобретает темный цвет и блестящую поверхность.

Обработанная вибрацией шоколадная масса должна быть быстро охлаждена, так как при медленной кристаллизации образуются крупные кристаллы какао-масла и возможно жировое поседение шоколада. Поэтому формы с шоколадной массой охлаждаются в аппарате 55 сначала в течение 19 мин при температуре 6... 10 °С. Чем ниже температура в охлаждающей камере, тем мельче получаются кристаллы какао-масла устойчивой Р-формы, а их распределение в массе равномернее. При низкой температуре воздуха изделие имеет блестящую зеркальную поверхность. Само изделие получается хрупким, имеющим нежный, тающий вкус и однородную структуру в изломе.

По окончании кристаллизации формы переворачивают на 180 °С, под действием вибрации шоколадные плитки выпадают из форм на пластинчатый конвейер, а пустые формы возвращаются цепным конвейером к отливочной машине 57. В нижней части охлаждающего аппарата 55 находится зона акклиматизации, в которой шоколадные плитки, размещенные на пластинчатом конвейере, продолжают выдерживаться при температуре 11... 15 °С. Шоколадные плитки, имеющие температуру, близкую к температуре воздуха цеха, можно направлять на завертку без длительной выстойки. Если вышедшая из охлаждающего аппарата плитка шоколада имеет температуру ниже точки росы воздуха в цехе, то на ее поверхности конденсируется влага из воздуха. В конденсате растворяется сахар, содержащийся в поверхностном слое. После прогревания изделия влага испаряется, а растворенный в ней сахар выкристаллизовывается. Поверхность плитки приобретает неприятный серый налет — сахарное поседение шоколада.

|

2.2 Расчет аппаратурно-технологической схемы.

Первичная переработка какао-бобов включает ряд стадий, на каждой из них происходят неизбежные потери продукта, которые снижают выход какао, тертого из сырых какао-бобов. Исходя из опыта работы передовых предприятий, сложились средние нормы потерь на отдельных стадиях производства, %:

♦ очистка и сортировка - 1-1, 5;

♦ термическая обработка - 4, 5-5, 5;

♦ дробление (получение какао-крупки) - 11, 0-11, 5;

♦ измельчение (получение какао тертого) - 0, 1-0, 3. Таким образом, суммарные потери составляют 16, 6-18, 8%, а выход какао тертого - 83, 3-81, 2% из сырых какао-бобов. Количество какао тертого, получающегося из 1000 кг сырых какао-бобов (выход), является одним из главных технико экономических показателей шоколадного производства. Этот показатель зависит как от качества поступивших на переработку какао-бобов, так и от условий переработки. Расчет выхода какао тертого из 1000 кг сырых какао-бобов производится следующим образом:

• Определяем количество сортированных какао-бобов у(1), кг, если потери при очистке и сортировке составили 1, 0%:

y(1) = 1000*(100-1) / 100 = 990

• Находим количество обжаренных какао-бобов из сырых сортированных у(2), кг, если потери при обжарке составили 5, 0%:

y(2) = 990*(100-5) / 100 = 940.5

• Рассчитываем количество какао-крупки у(3), кг, если потери при дроблении обжаренных какао-бобов составили 11, 5%:

y(3) = 940.5*(100-11.5) / 100 = 832.34

• Определяем количество какао, тертого из какао-крупки у(4), кг, если потери при измельчении крупки составили 0, 3%:

y(4) = 832.34*(100-0.3) / 100 = 829.84

Таким образом, из 1000 кг сырых несортированных какао- бобов получается 829, 84 кг какао тертого.

480 кг какао тертого отправляется на отжим какао-масла.

Расчет выхода какао-масла.

В = 100*(Мт — Мж) / 100 — Мж = 100*(56 — 15) / 100 — 15 = 48.24 %

где Мт - массовая доля какао-масла в какао тертом, %; Мж - массовая доля какао-масла в какао-жмыхе, %.

т.е из 100% какао-тертого получается 48.24% какао-масла 51.76% какао-жмыха

Из 480 кг какао тертого получается 225.6 кг какао масла.

Расчет соотношения основных рецептурных компонентов в шоколадной массе.

Для шоколадной массы без добавлений, если пренебречь сравнительно малой долей разжижителя и ароматизатора, справедливо уравнение:

Gkt + Gkm + Gcn = 100,

где Gkt, Gkm, Gcn - рецептурное количество какао тертого, какао- масла, сахара-песка или сахарной пудры соответственно.

Необходимо приготовить смесь основных рецептурных компонентов для шоколада, содержащего 55% сахара (Gcn) и 33% какао-масла (GKM), которое суммируется из масла, вносимого с какао тертым, и масла в «чистом» виде. Содержание какао тертого и какао-масла (G kt+ G km) в готовом шоколаде в этом случае составляет 45% (100 - Gcn), а количество какао-масла в чистом виде (GKM) будет (45 - Gkt), при этом содержание какао-масла в какао тертом 56%

Количество какао-масла, вносимого в рецептурную смесь с какао тертым, можно обозначить как (Gkt * 0, 56), то есть можно составить уравнение:

Gkt * 0, 56 + (45 - Gkt) = 33, решая которое, находим Gkt = 27, 27, a GKM = 17, 73. На основании проведенных расчетов получаем соотношение рецептурных компонентов (кг) на 100 кг шоколада: Сахар-песок - 55, 00 Какао тертое - 27, 27 Какао-масло - 17.73 Итого: 100, 00

Смешиваем полученные 225.6 кг полученного после отжима какао-масла с 346.98 кг какао тертого, при этом 2.85 кг какао тертого остаются не использованными. К этой массе добавляется 699.82 кг сахарной пудры.

225.6 + 346.98 + 699.82 = 1272.4 кг шоколадной массы.

За вычетом технологических потерь при дальнейшей обработке шоколадной массы получим 1266 кг готового шоколада.

2.3 Материальный баланс

Таблица 2.2.1 – Стадия приемки какао-бобов, очистки и сортировки

| Приход | кг | % | Расход | кг | % |

| Какао-бобы не очищеные | Какао-бобы очищеные | ||||

| Потери (0.1) и примеси (0, 9) | |||||

| Итого | Итого |

Таблица 2.2.2 – Стадия обжарки какао-бобов

| Приход | кг | % | Расход | кг | % |

| Очищенные какао-бобы | Обжаренные какао-бобы | 940, 5 | |||

| Потери (0, 1) и влага (4, 9) | 49.5 | ||||

| Итого | Итого |

Таблица 2.2.3 – Стадия дробления какао-бобов

| Приход | кг | % | Расход | кг | % |

| Обжаренные какао-бобы | 940, 5 | Какао крупка | 832, 34 | 88, 5 | |

| Потери (0, 1) и каковелла (11, 4) | 108, 16 | 11, 5 | |||

| Итого | 940, 5 | Итого | 940, 5 |

Таблица 2.2.4 – Стадия измельчения какао крупки

| Приход | кг | % | Расход | кг | % |

| Какао крупка | 832, 34 | Какао тертое | 829, 84 | 99, 7 | |

| Потери (0, 3) | 2, 5 | 0, 3 | |||

| Итого | 832, 34 | Итого | 832, 34 |

Таблица 2.2.5 – Стадия отжима части какао тертого

| Приход | кг | % | Расход | кг | % |

| Какао тертое | Какао масло | 225, 6 | 48, 24 | ||

| Какао жмых Потери | 248, 4 6 | 51, 75 1, 25 | |||

| Итого | Итого |

Таблица 2.2.6 – Стадия смешивания компонентов

| Приход | кг | % | Расход | кг | % |

| Какао тертое Какао масло Сахарная пудра | 346, 98 225, 6 699, 82 | 27, 27 17, 73 55 | Шоколадная масса | 1271, 13 | 99, 9 |

| Потери | 1, 27 | 0, 1 | |||

| Итого | 1272, 4 | Итого | 1272, 4 |

Таблица 2.2.7 – Стадия окончательной обработки и формования шоколадной массы

| Приход | кг | % | Расход | кг | % |

| Шоколадная масса | 1271, 13 | Какао тертое | 99, 6 | ||

| Потери (0, 3) | 5, 13 | 0, 4 | |||

| Итого | 1271, 13 | Итого | 1271, 13 |

2.3 Подбор основного технологического оборудования производства, его характеристика.

1. Котел жиротопочный. Предназначен для растопки жира (какао-масла). Состоит из: теплоизолированного бака с водяной рубашкой, обогреваемой решетки, системы автономной терморегуляции, встроенного насоса для перекачки шоколада, обогреваемого продуктопровода и пульта управления. Трубопровод и насос обогреваются от рубашки котла.

2. Мельница шаровая. Предназначена для производства шоколада и начинки. Состоит из: мельницы, смесителя-конша, насоса перекачки шоколада и системы терморегулирования. Укомплектована вытяжным вентилятором, помпой и обогреваемым продуктопроводом. Трубопровод и насос обогреваются от рубашки мельницы.

3. Станция хранения и подачи шоколадной глазури. Состоит из: теплоизолированного резервуара с водяной рубашкой (емкостью 2500 кг), снабженного встроенным фильтром, медленно вращающейся мешалкой, системой автономной терморегуляции (электрическим нагревателем и системой рециркуляции горячей воды), встроенным насосом для перекачки шоколада, обогреваемым продуктопроводом. Трубопровод и насос обогреваются от рубашки станции.

4. Непрерывная темперирующая машина, дискового типа, 4‑ х зонная. Предназначена для темперирования шоколадной массы.

5. Вертикальный холодильный туннель. Предназначен для охлаждения шоколадных изделий. Состоит из: теплоизолированного шкафа, горизонтального конвейера, вертикального полочного конвейера, двух итальянских воздухоохладителей, холодильного компрессора («Copeland», Германия), системы датчиков, пневмостопоров и приводов.

6. Автоматическая линия формования шоколадных изделий. Предназначена для производства плиточного шоколада и шоколадных изделий с начинкой. Состоит из: депозитора, холодильного туннеля, холодильного компрессора и системы управления. Более полный комплект линии состоит из: мельницы шаровой, котла жиротопочного, темперирующей машины, двух станций подачи шоколада и начинки, линии формования шоколадных изделий. Имеет производительность до 3000 кг шоколадных изделий в сутки. При этом мельница шаровая работает круглосуточно, линия формования 9 часов в сутки. Увеличение производительности: При наличии 2‑ х мельниц и 2‑ х жиротопочных котлов, производительность линии возрастает до 6000 кг/сутки. Время работы линии формования шоколадных изделий увеличивается до 20 часов.

7. Производственная линия жидкой штамповки изделий по типу «FrozenCone», аналог с Aasted-Mikroverk (Дания). Замкнутый производственный цикл. Производительность линии с опцией жидкой штамповки по типу «FrozenCone» будет в два раза ниже, в сравнению с линией «One-Shot». При этом линия будет иметь возможность работать как по принципу «One-Shot», так и по типу жидкой штамповки. Для увеличения производительности необходима установка дополнительного технологического оборудования.

8. Установка выбивания форм. Полный автомат, с установкой загрузки форм – «замкнутый цикл». Устанавливается как отдельная опция.

9. Дополнительное оборудование (при необходимости)

Насос планетарный шоколадный. Насос шестеренчатый внутреннего сцепления (планетарный), по конструкции соответствует лучшим мировым аналогам. Для уплотнения вала используется фторопластовая набивка. В комплекте с насосом устанавливается итальянский редуктор.

3. Основное оборудование для производства продукта.

3.1 Описание устройства и принципа действия темперирующей (перемешивающей) машины.

В кондитерском производстве наряду с другими процессами широко применяется тепловая обработка сырья и полуфабрикатов: нагревание, охлаждение, уваривание, при котором происходит выпаривание части влаги, и темперирование, заключающееся в доведении температуры полуфабриката до заданной и ее постоянном поддержании.

При тепловой обработке продукта происходит теплообмен между продуктом и средой, отдающей или воспринимающей тепловую энергию, теплоносителем или хладагентом.

Основным теплоносителем при тепловых процессах нагревания, растворения и уваривания в кондитерском производстве является насыщенный водяной пар с избыточным давлением обычно до 0, 6 Мпа.

Наиболее распространены следующие способы нагревания продукта водяным паром:

а) нагрев открытым паром — барботированием пара в нагреваемую жидкость или впуском его в аппарат с помощью инжекторов;

б) нагрев глухим паром — подачей греющего пара в паровую камеру теплообменника, где он конденсируется на поверхности теплообмена, отдавая ей скрытую теплоту парообразования.

Машины предназначены для смешивания и темперирования различных кондитерских масс: начинок, конфетных, шоколадных и мармеладных масс, тертого какао и т. д.

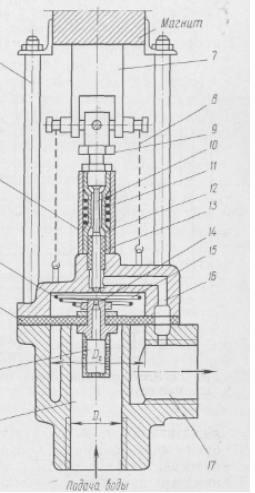

Рисунок 5. Четырехзонная темперирующая машина.

На рисунке 1 показана схема водяной коммуникации четырехзонной темперирующей машины. 4-й зоной являются трубы, по которым шоколадная масса транспортируется к отливочной машине. В рубашках труб циркулирует вода при температуре 30'С.

При темперировании шоколада холодная вода (обычная водопроводная) сначала подается в смеситель 3 через вентиль 4, окрашенный в зеленый цвет. В этот же смеситель через красный вентиль 2 поступает пар. В результате смешения получается вода, имеющая температуру 13 °С. Смеситель устанавливается на определенной высоте над темперирующей машиной. Это обеспечивает постоянную температуру и давление воды. Давление определяется высотой установки смесителя.

При прогреве темперирующей машины водопроводная вода в систему подается через вентиль 5. Для прогрева машины открывают все вентили, окрашенные в красный цвет — 5, 6, 7, 29, 35, 36, 45 и окрашенные в синий цвет — 1, 32 и 47. Водопроводная вода через вентили 5 и 26 попадает в бак 28. В этот бак через вентиль 1 поступает пар, с помощью которого вода нагревается до температуры 50 °С. Из бака вода через вентиль 7 входит в рубашку воронки 8 и прогревает ее. Из воронки она поступает в переливной бачок 9, откуда часть воды стекает в сборный бак. Другая ее часть обогревает возвратную трубку 10 и через вентиль 47 возвращается в бак 28.

Вода для прогрева зон подается через синий вентиль 32, а затем через красный вентиль 29 в рубашку 25 1-й зоны охлаждения. Отработанная вода стекает в сборный бак. В рубашку 23 2-й зоны охлажденная вода поступает через вентиль 35. Вентиль 36 пропускает воду в рубашку 21 3-й зоны, откуда она проходит через переливной бачок 39 в сборный бак.

Рубашка 15 4-й зоны охлаждения обогревается водой, входящей через вентиль 45. Из рубашки отработанная вода через переливной бачок 16 спускается в сборный бак.

При темперировании шоколада, поступающего в воронку машины с температурой 50 °С, следует открыть лишь зеленые вентили— 4, 27, 31, 34, 48, 46, 40 и 20, затем включить насосы 38, 43 и электрический обогрев бачков 37, 45 и соединительного колена между 3-й и 4-й зонами охлаждения (проводка к обогревателям показана пунктирными линиями). Тогда вода сначала поступает в смеситель 3, нагревается до 13 °С и при этой температуре и постоянном давлении подается в коммуникацию через вентиль 27. Затем через вентиль 31 она подходит к автоматическому клапану 30. Этим клапаном управляет контактный термометр 11. Датчик 24 термометра 11 установлен в конце 1-й зоны охлаждения. Когда температура шоколадной массы достигнет 33 °С, термометр 11 не только укажет эту температуру, но и пошлет импульс тока клапану 30. Клапан подаст воду в рубашку 25 1-й зоны охлаждения.

Аналогично термометр 12 с датчиком 22 посылает импульс тока автоматическому клапану 33, когда температура шоколада в конце 2-й зоны станет 31 °С. Связь датчиков с термометрами показана линией «штрих — две точки», а термометров с клапанами — штрихпунктирной линией.

Датчик термометра 13 установлен в бачке 37, а датчик термометра 14 — в баке 44. Термометр 13 управляет автоматическим клапаном 41, а термометр 14 — автоматическим клапаном 42. Эти клапаны пропускают холодную воду, когда температура в баках 37 и 44 достигает 30 °С. Вентилем 6 пользуются тогда, когда надо обогреть лишь возвратную трубу 10. Это бывает необходимо при прикрытии крана 18 и открытии крана 19, т.е. когда часть шоколада возвращают в воронку 8. Кран 17 служит для выпуска воздуха из системы. Насос 38 подает воду через бачок 37 в 3-ю зону охлаждения, а насос 43 перекачивает воду — через бочок.

Четырехзонная темперирующая машина, имея большую производительность, осуществляет более совершенное темперирование. Кроме того, при повреждении одного из 4 циркуляционных насосов на машине можно работать, соединив последовательно трубы 3-й и 4-й зон. В последних моделях зеленые вентили, последовательно соединенные с автоматическими клапанами, выполнены в одном корпусе.

|

|