Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Изготовления отливок в разовых песчаных формах

|

|

Модельно-опочная оснастка

К модельно-опочной оснастке относят модели, модельные плиты, стержневые ящики, опоки и др.

Модели (рис. 36.1 а) — приспособления, служащие для получения в литейных формах полостей, имеющих форму и размеры, близкие к очертаниям получаемых отливок. Модели чаще всего изготовляют из дерева (сосны, ольхи, липы и т. д.). После изготовления, отделки и проверки размеров модель шпаклюют специальной замазкой и окрашивают влагонепроницаемой краской в определенные цвета. Модели, идущие на формовку чугунных отливок, окрашивают в красный цвет, а их знаки — в черный. Модели для отливок из стали принято окрашивать в синий, а из цветных сплавов — в желтый цвет. При машинной формовке широко применяют более долговечные металлические модели, изготовленные из алюминиевых сплавов, которые жестко закрепляют на металлических плитах.

Рис. 36.1. Неразъемная и разъемная модели (а), односторонние модельные плиты (б), неразъемный, разъемный и вытряхной стержневые ящики (в): 1 — знаки, 2 — шипы, 3 — модель, 4 — направляющие штыри, 5 — подмодельные плиты, 6 — элементы литниковой системы, 7 — стержень, 8 — коробка, 9 — ручки, 10 — отъемные вставки, 11 — направляющие сегменты для удобства кантовки ящика

Модельные плиты (рис. 10, 36.1 б) — тщательно обработанные металлические (чаще всего чугунные) плиты, на которых прочно закреплены модели, элементы литниковой системы и центрирующие штыри. Для закрепления на столе формовочной машины в модельных плитах предусматривают приливы с отверстиями или пазы.

Стержневые ящики (рис. 36.1 в) — приспособления, применяемые для изготовления стержней. С учетом потребного количества стержней ящики делают деревянными или металлическими. Последние чаще всего изготавливают из алюминиевых сплавов. Для повышения долговечности плоскость набивки алюминиевого ящика обычно защищена стальной накладкой, которую прикрепляют к основанию винтами. Центрирование половин ящика выполняют шипами, а их скрепление — скобами или струбцинами.

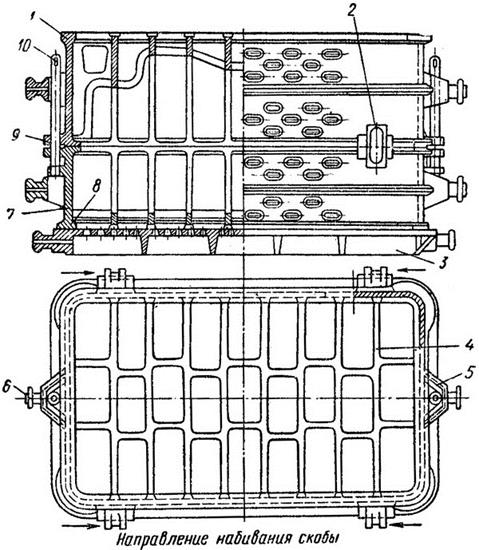

Опоки (рис. 36.2.) —это стальные, чугунные или алюминиевые рамки, придающие песчано-глинистой форме прочность и возможность транспортирования. По конфигурации опоки могут быть прямоугольными, круглыми и фасонными. По способу изготовления опоки делятся на литые, сварные и свертные. Ручные опоки массой до 30 кг (без земли), размерами до 600X400 мм снабжены рукоятками для переноски одним или двумя рабочими. Опоки больших размеров, масса которых свыше 30 кг, снабжены специальными головками — цапфами для переноски грузоподъемным краном, пневматическими подъемниками и другими подъемно-транспортными средствами. Стандартные размеры литейных опок регламентированы ГОСТ 2133—57. Для удержания формовочной смеси с внутренней стороны опок предусмотрены крестовины 4 и буртики 8. Центрирование половин опок между собой осуществляется штырями 10, а их скрепление при заливке формы расплавом — с помощью выступов со скосами, на которые набивают стальные скобы 2.

Сушильные плиты — металлические (чаще всего чугунные) плоские или фасонные плитки с отверстиями, на которых производится сушка стержней.

Подмодельные щитки — деревянные или металлические плиты, служащие для установки моделей при ручной формовке.

Шаблоны контрольные — стальные или деревянные плоские фасонные приспособления, служащие для контроля правильности установки стержней при сборке форм.

Рис. 36.2. Крановые опоки:

1 — верхняя опока, 2 — скоба, 3 — подопочный щиток, 4 — крестовины, 5 — правая направляющая втулка, 6 — цапфа, 7 — нижняя опока, 8 — буртики, 9 — левая направляющая втулка, 10 — штырь

Литниковая система.

Рис. 36.3. Литниковая система.

Литниковая система - это совокупность каналов и полостей, по которым расплав поступает из ковша в полость формы.

Основными элементами литниковой системы (рис.36.3) для отливки 6 из серого чугуна являются: литниковая чаша 1, стояк 2 с зумпфом 3, шлакоуловитель 4, питатели 5 и выпоры 7. При получении отливок из стали и бронзы необходимыми элементами литниковой системы являются также прибыли.

Литниковая чаша является резервуаром, в который из ковша заливают металл. Она воспринимает удар струи расплава, дает возможность всплыть неметаллическим включениям и предохраняет от попадания в форму воздуха.

Стояк соединяет литниковую чашу со шлакоуловителем и служит для подачи расплава в другие элементы литниковой системы. Для предохранения формы от размывания жидким расплавом стояк заканчивается полукруглым углублением, которое называется зумпфом.

Шлакоуловитель предохраняет от попадания в полость формы неметаллических включений расплава (шлак, песчаные частицы и др.).

Питатели – это каналы, предназначенные для подвода расплава в полость литейной формы.

Выпоры служат для вывода из формы пара и газов, определения момента заполнения формы и дополнительного питания отливки металлом. Выпоры делают на самых высоких точках отливки преимущественно со стороны, противоположной подводу металла.

Прибыли предназначаются для дополнительного питания отливки жидким металлом. Располагаются у наиболее массивных частей отливки для компенсации расплава при его затвердевании.

Элементы литниковой системы являются самостоятельными деталями модельного комплекта. Каждой отливке соответствует свой, специально рассчитанный набор элементов. Для расчета литниковых систем используют различные зависимости, основанные на законах гидравлики, эмпирические формулы и номограммы. При расчете литниковой системы необходимо учитывать следующие требования:

-литниковая система должна обеспечивать заполнение формы за оптимальное время с определенной скоростью;

-во всех сечениях литниковой системы давление металла должно быть равно или больше атмосферного во избежание засоса газов;

-при заданной продолжительности заливки скорость металла, вытекающего из питателей, должна быть небольшой;

-литниковая система должна задерживать неметаллические включения;

-расход металла на литниковую систему должен быть минимальным.

Литниковые системы, в зависимости от формы, размеров отливки и свойств литейного сплава, имеют различное устройство.

1.По способу подвода расплава в рабочую полость формы литниковые системы делят на: верхнюю, сифонную (нижнюю), ярусную, вертикально-щелевую (рис. 36.3).

Рис. 36.3. Типы литниковых систем

а - верхняя; б – сифонная (нижняя); в – боковая; г - ярусная; д –вертикально- щелевая;

1 – литниковая чаша; 2 - стояк; 3 -шлакоуловитель; 4 - питатель; 5 - выпор; 6 - отливка

Литьё

Литьё - технологический процесс получения заготовок или деталей в результате свободной или принудительной заливки расплавленного металла в полость литейной формы, которая соответствует конфигурации получаемого изделия (отливки).

Масса отливок от нескольких граммов до 350 тонн.

Рис. 36.4. Технологическая проба (спираль)

Рис. 36.4. Технологическая проба (спираль)

|

| 1- спираль; 2- верхняя плуформа; 3- нижняя полуформа |

|

|