Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Дробление и измельчение руд

|

|

Размер кусков дробленой руды определяется как способом ее дальнейшей переработки, так и требованиями процесса. Для доменной печи руда" должна быть не крупнее 40—100 мм, для мартеновских печей 20—40 мм, для агломерации 6—10 мм, для обогащения в ряде случаев требуется измельчение до 0, 1 мм. Размеры кусков руды, добываемой на рудниках, достигают 1 м. Измельчение

Рис. 1. Щековая дробилка для крупного дробления:

1 — неподвижная щека; 2 — футеровочные плиты; 3 — подвижная щекг; 4 — головк, шатуна; 5 — пружины; 6 — распорные плиты; 7 —тяги; «— основание шатуна, 9 — предохранительная пластина; 10 — стальной стержень (пуансон).

Руды осуществляются в несколько приемов. Сначала до 100—350 (крупное дробление), затем до 40—60 (среднее дробление), наконец, до 6—25 и в случае необходимости до 0, 005 мм (мелкое дробление и измельчение). При помощи эксцентрического вала. Крупное и среднее дробление осуществляют в щековых дробилках (рис. 1). Раздавливание крупных кусков происходит при сближении качающейся дробящей щеки с неподвижно закрепленной щекой. Рабочие поверхности щек облицованы плитами износоустойчивой марганцовистой стали. Производительность щековой дробилки составляет до 500 т/ч.

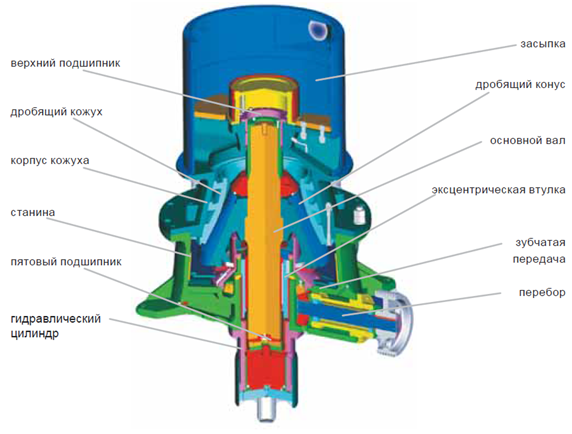

Рис. 2. Конусная дробилка.

1-верхний подшипник; 2-дробящий кожух; 3-корпус кожуха; 4-станина; 5-пятовый подшипник; 6-гидравлический цилиндр; 7-засыпка; 8-дробящий конус; 9-основной вал; 10-эксцентрическая втулка; 11-зубчатая передача; 12-перебор.

В конусной дробилке, используемой на всех стадиях дробления (рис. 2), измельчение происходит в результате качения вращающейся конусной головки по неподвижной конусной воронке. Канальным валом, то приближается к поверхности неподвижного конуса, то удаляется от нее, совершая круговое движение. При сближении поверхностей происходит раздавливание кусков руды, а при удалении — просыпание руды вниз. Крупность кусков после дробления определяется величиной максимального зазора между дробящими поверхностями. Достоинством конусных дробилок является непрерывность дробления, что обусловливает высокую производительность — до 3000—4000 т/ч.

Измельчение осуществляется в шаровых мельницах. В шаровой мельнице стальной барабан, футерованный плитами, заполнен стальными шарами или стержнями. В барабан измельчаемую породу крупностью 5—12 мм вместе с водой подают через питатель, установленный в одном торце. При вращении барабана шары размалывают, материальна мелкие фракции.

Чтобы часть шаров или стержней в верхней части барабана отрывалась от основной массы и при падении разрушала куски, а остальные шары перекатывались вниз и истирали измельчаемый материал. Через противоположный торец барабана выводится пульпа — измельченный материал с водой. В шаровой мельнице 95 % исходного материала измельчается до фракции < 0, 074 мм. Производительность мельниц составляет ~200 т/ч. В мельницах бесшарового дробления типа «Аэрофол» крупные и мелкие куски руды вводят во вращающийся барабан вместе со сжатым воздухом. Куски руды самоизмельчаются. Процесс дробления руды самый дорогой из всех стадий подготовки и составляет до 40 % стоимости всего процесса подготовки сырья.

|

|