Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Ленточные строительные конвейеры 2 страница

|

|

Рис. 3. Схемы запасовок грузовых канатов мачтовых подъемников

В последнее время все большее распространение получают грузовые мачтовые подъемники с бесканатным механизмом подъема. Бесканатный реечный механизм подъема монтируется непосредственно на грузонесущем органе и включает электродвигатель, тормоз и редуктор, на выходном валу которого закреплена шестерня, входящая в зацепление с зубчатой или цевочной рейкой, установленной по всей длине мачты. При своем вращении шестерня перемещается поступательно вдоль рейки, увлекая за собой платформу. Реечные подъемные механизмы включают один или два подъемных модуля.

По сравнению с подъемниками с канатным механизмом подъема, подъемники с реечным механизмом более надежны и безопасны в эксплуатации и имеют более высокие технико-эксплуатационные показатели.

Рис. 4. Кинематические схемы грузовых лебедок мачтовых подъемников

Подъемники устанавливают параллельно или перпендикулярно стене здания или сооружения. При этом, когда ось платформы параллельна зданию, в проем подаются малогабаритные грузы, а при перпендикулярном положении платформы могут подаваться и длинномерные грузы.

Управление подъемниками осуществляется машинистом с пульта управления (или переносного пульта на этаже адресования) или непосредственно из кабины с автоматическими остановками на этажах по адресованным вызовам.

Грузоподъемность приставных грузовых мачтовых подъемников с канатным механизмом подъема — 500 кг, с реечным механизмом — 600…800 кг, высота подъема груза подъемников с канатным подъемным механизмом до 75 м (скорость подъема груза 0, 4… 0, 5 м/с) с реечным механизмом до 150 м (скорость подъема груза 0, 55…0, 6 м/с).

Грузопассажирские подъемники представляют собой приставные немобильные (разбираемые при демонтаже) машины, которые по конструкции жестких направляющих разделяют на шахтные и мачтовые. Шахтные подъемники имеют ограниченное применение и используются для строительства кирпичных и монолитных железобетонных дымовых труб. Мачтовые грузопассажирские подъемники широко применяют в строительном производстве. Составными частями каждого грузопассажирского мачтового подъемника являются решетчатая мачта прямоугольного или треугольного сечения, опорная рама, грузонесущий орган — кабина для размещения грузов и людей, противовес и механизм подъема. Мачты подъемников крепят к зданию настенными опорами. На мачтовых грузопассажирских подъемниках применяют подъемные механизмы двух типов — канатные и бесканатные (реечные). В канатных механизмах подъема используют реверсивные барабанные лебедки и лебедки с канатоведущим шкивом.

В механизмах подъема с барабанными лебедками кабина соединена с балансирной подвеской, к которой крепятся два каната, сходящие с одного барабана и огибающие отводные блоки, расположенные на головке мачты. Подвеска служит для выравнивания неравномерного натяжения канатов. На барабане канаты располагаются в винтовых канавках на его поверхности, имеющих левую и правую нарезку. В зависимости от направления вращения барабана канаты попарно навиваются на него или разматываются. При использовании лебедки с канатоведущим шкивом кабина подвешивается на трех канатах.

Грузопассажирский подъемник грузоподъемностью 1000 кг с канатным механизмом подъема состоит из решетчатой мачты, установленной на опорной раме, кабины, противовеса, машинного отделения с механизмом подъема и ограждением. Через отводные блоки головки мачты запасова-ны три грузовых каната, на одних концах которых через балансир-ную подвеску подвешена кабина, а на других — противовес с тремя резервными барабанами для сматывания излишков каната при малой высоте мачты. Кабина по мачте перемещается на ходовых роликах и снабжена входной и выходной дверями и откидным трапом для высадки пассажиров на этажах. Мачта крепится к зданию настенными опорами. Механизм подъема включает канатно-блочную систему и лебедку с канатоведущим шкивом. От двухскоростного электродвигателя лебедки через гло-боидный редуктор приводятся во вращение монтажный барабан и канатоведущий шкив, которые сидят на валу свободно и включаются с помощью водила и фиксирующих болтов. Выходной вал редуктора соединен с валом шкива и барабана зубчатой муфтой. Лебедка снабжена автоматическим колодочным тормозом.

Канатоведущий шкив с тремя кольцевыми ручьями на поверхности огибают три грузовых каната, располагаемые в ручьях. Канаты прижимаются к поверхности ручьев за счет натяжения, создаваемого весом кабины и противовеса. Тяговое усилие каждому канату сообщается за счет трения между контактирующими поверхностями каната и ручья шкива.

Монтаж подъемника осуществляют методом наращивания сверху секции с помощью монтажного барабана лебедки, монтажного каната и самоподъемной монтажной головки с наклоняющейся стрелой и собственным механизмом перемещения головки по мачте. Подъемник можно монтировать также с помощью башенного крана, монтажного блока, каната и вспомогательной лебедки.

При наращивании мачты во время монтажа грузовые канаты, запасованные на максимальную высоту подъема кабины, постепенно сматываются с резервных барабанов.

Подъемником управляет один машинист. Безопасность работы подъемника обеспечивается ограничителем скорости, установленным на каретке, и ловителями, срабатывающими при ослаблении натяжения или обрыве подъемного каната.

Максимальная высота подъема — 150 м, скорость подъема — 0, 7 м/с.

Грузопассажирские подъемники с бесканатным механизмом подъема используют на строительстве зданий высотой 70… 150 м. Их грузоподъемность составляет 580… 1000 кг.

Возвратно-поступательное движение кабины обеспечивается реечным приводным устройством, состоящим из двух унифицированных моноблочных приводных модулей закрытого типа. Каждый модуль включает электродвигатель со встроенным дисковым тормозом и червячный редуктор на выходном валу которого закреплена ведущая шестерня, входящая в зацепление с рейкой мачты.

Рис. 6. Кинематическая схема реечного приводного устройства

Модули смонтированы в кабине, роликовые башмаки которой охватывают направляющие стойки мачты с трех сторон. Кабина снабжена центробежным фрикционно-дисковым узлом безопасности с постоянным усилием торможения. Узел безопасности растормаживается при неработающем механизме подъема вручную за 20…30 с с помощью ручного привода. Уравновешивание кабины обеспечивается противовесом, подвешенным на канатах, огибающих блоки оголовка мачты. Скорость подъема составляет 0, 5…0, 65 м/с.

Обеспечение безопасной эксплуатации мачтовых подъемников осуществляется автоматически действующими клиновыми и эксцентриковыми ловителями, останавливающими и удерживающими платформу или кабину в случае превышения номинальной скорости ее опускания (при обрыве, ослаблении грузового каната или при выходе из строя механизма подъема бесканатного типа — реечного зацепления), а также концевыми выключателями, звуковыми и световыми сигнализаторами, блокировочными выключателями замков на двери нижнего ограждения и входной двери кабины, блокировочными выключателями слабины канатов противовеса и перепуска, путевыми выключателями точной остановки и т. п.

Самоподъемные вышки, люльки и подмости широко применяют в городском строительстве на монтажных, отделочных и ремонтных работах с незначительными объемами. Они предназначены для подъема одного или нескольких рабочих с инструментом и небольшим количеством материалов на определенную высоту.

Рис. 7. Принципиальные схемы телескопических вышек и гидравлических подъемников

В вышках люлька или площадка, установленная в верхней части телескопических или рычажных подъемников. перемещается только по вертикали, а в рычажно-шарнирных, телескопических шарнирных и телескопических рычажно-шарнирных автогидроподъемниках они могут перемещаться в пространстве (и по вертикали и по горизонтали). а также ниже уровня стоянки машины, охватывая значительную зону обслуживания.

Рис. 8. Автомобильный гидравлический подъемник

Автомобильный подъемник состоит из базового автомобиля У, коленчатой стрелы, шарнирно установленных одной или двух люлек, опорной стойки, поддерживающей стрелу при перебазировках, пульта управления, поворотной платформы, гидроцилиндра подъема стрелы и выносных гидравлических опор, используемых при работе. Зона, обслуживаемая подъемником, показана на рис. 8, б.

Перемещение телескопических секций вышек и секций стрелы подъемников осуществляется с помощью гидроцилиндров, с использованием канатно-блочных систем (полиспастов) и комбинированным способом. Стрелы автогидроподъемников состоят из двух-трех шарнирно соединенных между собой управляемых секций, а телескопические вышки имеют до пяти секций в мачте. Известны комбинированные конструкции, состоящие из двухколенной стрелы с нижним трехсекционным телескопическим коленом и верхним, перемещаемым в пространстве. Перемещение стрелы в пространстве осуществляется с помощью поворотного устройства, шарниров и телескопических устройств, управление подъемниками — с пульта управления, расположенного на поворотной раме и сдублированного с пультом в люльке. Для связи между рабочими, расположенными на высоте и на земле, устанавливается двустороннее переговорное устройство. Рабочие площадки имеют различную конструкцию и состоят из рифленого металлического пола, сплошного бокового ограждения по высоте не менее 100 мм для предотвращения падения инструмента и материалов, а также безопасного ограждения для рабочего. Горизонтальное ориентирование пола площадок осуществляется рычажными и канатно-блоч-ными следящими системами.

Телескопические вышки имеют высоту подъема 12…26 м при грузоподъемности люльки 0, 15…0, 35 т, а автомобильные подъемники — высоту подъема до 37 м при грузоподъемности до 0, 4 т. Некоторые подъемники можно использовать как стреловые краны, так как на оголовке нижнего колена стрелы предусмотрена установка крюка грузоподъемностью т.

Рис. 9. Передвижной подъемник

Рис. 10. Передвижные самоподъемные подмости

В период строительства многоэтажных зданий высотой более 16 этажей, а также при их эксплуатации возникает необходимость выполнения работ, включающих в себя уплотнение и заделку швов и трещин, очистку стекол и стен, окраску фасадов и т. д. Для выполнения этих работ применяют самоподъемные подвесные на канатах люльки, состоящие из огороженной площадки с установленными на ней ручными или реверсивными электролебедками. ловителями и электрооборудованием. Люльки обычно подвешивают на двух предохранительных и двух грузовых канатах. Грузовые канаты наматываются на один или два синхронно работающих барабана, поднимающих люльку с помощью блоков, установленных на рычагах, которые закреплены на крыше здания. Ловители надежно удерживают люльку от падения при возможном внезапном обрыве грузового каната. Эти люльки, имея длину платформы до 3, 5 м, легко перемещаются на колесах вдоль фасада здания на новый участок работы. Грузоподъемность люлек до 300 кг при высоте подъема до 100 м и мощности электродвигателя до кВт.

Рис. 10. Самоподъемная подвесная люлька

Однако рычаги и балласт противовеса приходится переносить вдоль крыши и с объекта на объект. Поэтому на зданиях большой высоты устанавливают передвижные подъемники, на опорной раме которых монтируют стрелу, грузовую и стрелоподъ-емную лебедки. На стреле подвешена люлька, рассчитанная на подъем и работу в ней двух человек. Перемещение лебедки по плоской крыше осуществляется с помощью механизма передвижения по рельсам или на пневмоколесах. Изменение вылета позволяет регулировать расстояние от люльки до фасада при возможных углублениях и выступах на здании. Управление лебедками осуществляется из люльки через пульт управления. После окончания работы люлька поднимается на максимальную высоту и устанавливается за счет поворотного устройства или поворотных блоков на конце стрелы на крышу здания.

Подмости представляют собой открытую, установленную на определенной высоте или вертикально перемещающуюся площадку для производства отделочных и монтажных работ в основном во внутренних помещениях общественных, производственных и других зданий. Их изготовляют в виде сборно-разборной или неразборной конструкции. Они могут быть неподвижными и выдвижными, стационарными и передвижными (самоходными и несамоходными). Передвижные самоподъемные подмости состоят из опорной рамы, на которой установлен гидропривод (электродвигатель, гидронасос, масляный бак и т. п.), рычажного устройства и рабочей площадки. Подъем на высоту до 8 м и опускание площадки осуществляются телескопическими гидроцилиндрами. Устойчивость подмостей обеспечивается винтовыми опорами. Грузоподъемность составляет 300 кг.

—

Строительные подъемники являются машинами прерывного действия, предназначенными в основном для вертикального транспортирования грузов в устройствах, перемещающихся по жестким направляющим.

В зависимости от вида грузоподъемного устройства и конструкции направляющих подъемники подразделяются на мачтовые, ковшовые, шахтные и струнные.

Мачтовые подъемники грузоподъемностью 0, 125—0, 8 тс с высотой подъема до 50 м могут быть одностоечными и двухстоечными и широко используются для подачи строительных материалов и деталей на перекрытия (этажи) зданий при производстве строительно-монтажных ремонтных работ.

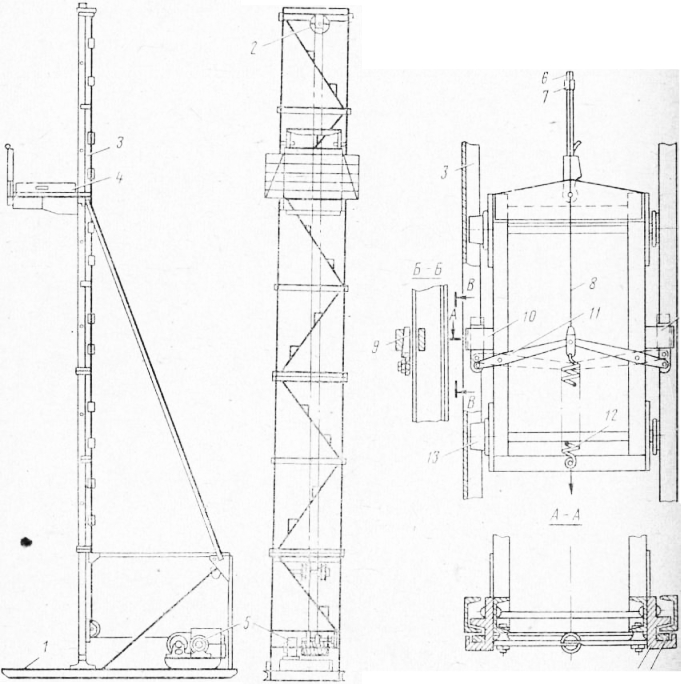

Рис. 11. Мачтовый передвижной подъемник

Мачта двухстоечного передвижного подъемника (рис. 11) изготовляется из двух швеллеров, которые соединяют хомутами и раскосами крепят к раме-салазкам. На раме-салазках установлена грузоподъемная электрореверсивная или фрикционная лебедка, служащая одновременно противовесом. Грузоподъемная платформа с четырьмя катками, перемещающимися по внутренним полкам швеллеров, подвешивается к грузовому канату, огибающему направляющий блок, установленный в верхней части мачты.

Свободностоящие подъемники высотой до 10 м можно перемещать на раме-салазках вдоль здания. У более высоких подъемников мачта дополнительно крепится канатными растяжками или специальными кронштейнами к стене здания и для удобства монтажа и транспортировки изготовляется в виде отдельных секций.

При расположении рамы подъемника вдоль здания грузы можно подавать непосредственно в оконные проемы, однако подъем длинномерных грузов (труб, досок и т.п.) при этом невозможен. При расположении подъемника перпендикулярно к зданию этого недостатка не бывает, но для приема грузов необходимо устраивать специальные площадки или применять для подачи груза в окна поворотную платформу.

Независимо от вида конструкции подъемники оборудуются ловителями, препятствующими падению грузоподъемного устройства при обрыве грузового каната.

В клиновом ловителе при обрыве грузового каната ослабляется прикрепленный к нему зажимом вспомогательный тросик и пружина, поворачивая рычаги, вдвигает клинья в промежуток между швеллерами мачты и скобами каретки, что приводит к заклиниванию грузовой платформы на направляющих.

Подъемники оборудуются также конечными выключателями, ограничивающими высоту подъема и опускания платформы, а в некоторых конструкциях и автоматической системой вызова и остановки платформы на нужном уровне. Скорость подъема платформы предусмотрена До 0, 5 м/с.

38. Машины и оборудование для транспортирования бетонных и растворных смесей

Для транспортирования товарных бетонных и растворных смесей на расстояния более 1 км от смесительных установок и заводов на строительные объекты применяют специализированные автотранспортные средства на базе шасси грузовых автомобилей — ав-торастворовозы, автобетоновозы и автобетоносмесители, оснащенные технологическим оборудованием для предотвращения потерь и сохранения качества смесей в пути следования. В некоторых случаях жесткие смеси перевозят в специально оборудованных автосамосвалах. На крупных стройках смеси перевозят в бункерах, бадьях, контейнерах, установленных в кузовах автомобилей или на железнодорожных платформах. Транспортирование смесей к месту укладки на небольшие расстояния во внутрипостроечных условиях осуществляется наиболее эффективно средствами трубного транспорта — бетоно- и растворонасосами, бетоно- и растворонагнетателями. При транспортировании по трубам обеспечивается непрерывность перемещения смеси в горизонтальном и вертикальном направлениях, сохраняется качество смеси и сводятся к минимуму ее потери. Трубный транспорт позволяет доставлять смеси в труднодоступные места и вести работы по их укладке в стесненных условиях.

На качество смесей, перевозимых специализированным автотранспортом, влияют продолжительность перевозки, температура смеси и окружающей среды, состояние дорожного покрытия.

Авторастворовозы применяют для транспортирования со скоростью до 65 км/ч качественных строительных растворов различной подвижности (5… 13 см) с механическим побуждением в пути следования и порционной выдачи смеси на строительных объектах в приемные емкости растворонасосов, штукатурных агрегатов и станций, промежуточные расходные бункера и бадьи. Перемешивание раствора в пути следования обеспечивается шнековыми или лопастными побудителями, порционная выдача раствора — шиберными отсекателями (заслонками). Побудители и отсекатели имеют гидравлический привод. Авторастворовозы оборудуются бортовым устройством промыва цистерны водой, подогреваемой выхлопными газами, что облегчает уход за цистерной и препятствует нарастанию скелетного остатка на ее стенках. Они работают при температуре окружающей среды от -20 до +40° С.

Рис. 6.10. Авторастворовоз: о — общий вид; б — цистерна с побудителем

Главным параметром авторастворовозов является полезная вместимость цистерны (объем перевозимой смеси) в м3.

Авторастворовоз (рис. 6.10, а) состоит из комплекта технологического оборудования, установленного на шасси автомобиля ЗИЛ. В комплект оборудования входит горизонтально установленная цистерна полезной вместимостью 2, 5 м3 с развернутой верхней образующей, внутри которой имеется одновальный лопастной побудитель со спиралевидной лопастью 14 (рис. 6.10, б) для перемешивания раствора во избежании его расслаивания при транспортировке. Цистерна установлена на платформе 4.

Раствор в цистерну загружается сверху при открытых откидных двустворчатых крышках 2. Разгружается раствор через разгрузочное устройство 5, снабженное пневмоуправляемой шиберной заслонкой и разгрузочными лотками. К разгрузочному устройству шарнирно прикреплен дополнительный поворотный лоток.

Лопастной вал побудителя приводится во вращение с частотой 5… 15 мин- от гидромотора через закрытую зубчатую передачу. Привод насоса гидросистемы осуществляется от двигателя базовой машины через коробку отбора мощности. При вращении вала побудителя по часовой стрелке осуществляется побуждение растворной смеси, предупреждающее ее расслаивание. При вращении в обратную сторону побудитель обеспечивает подачу растворной смеси к разгрузочному устройству. Лопасть крепится к стойкам лопастного вала, вращающемуся в подшипниках.

Управляют работой побудителя с помощью гидрораспределителей как с панели управления 6, так и из кабины водителя.

Механическая система разгрузки цистерны с управляемой шиберной заслонкой позволяет выдавать раствор порциями и за один рейс машины обслуживать несколько строительных объектов.

Полезная вместимость цистерны авторастворовозов 2, 5…4, 6 м3.

Автобетоновозы применяют для перевозки товарных бетонных смесей на расстояния до 5…10 км. Рабочим органом автобетоновозов является опрокидной кузов каплеобразной формы с высокими бортами, наклоняемый назад гидроподъемником при разгрузке на угол до 90°. Автобетоновозы оборудуются устройствами для промывки кузова, обогрева кузова выхлопными газами, встряхивания кузова при разгрузке. Главным параметром автобетоновозов является полезная вместимость кузова (объем перевозимой бетонной смеси) в м3. Современные автобетоновозы конструктивно подобны и максимально унифицированы.

Рис. 6.11. Автобетоновоз

Автобетоновоз (рис. 6.11) смонтирован на базе шасси автомобиля и оборудован кузовом полезной вместимостью 4 м3. Кузов наклоняется назад при разгрузке относительно опорной рамы на угол до 90° двумя телескопическими гидроцилиндрами. Для обеспечения устойчивости автобетоновоза при подъеме кузова и разгрузки заднего моста шасси машины оборудована двумя гидродомкратами.

Гидроцилиндры и гидродомкраты работают от гидросистемы базового шасси. Кузов сужен к разгрузочному отверстию, расположенному выше уровня транспортируемой смеси, что практически исключает потери смеси в пути. Для полной выгрузки смеси без применения ручного труда кузов снабжен встроенным вибратором с гидравлическим приводом, встряхивающим кузов в любых положениях в процессе подъема и опускания. Для предохранения перевозимой смеси от воздействия атмосферных осадков, ветра и высоких температур кузов сверху закрывается крышкой 2, а для предохранения смеси от воздействия низких отрицательных температур кузов имеет двойные стенки, между которыми циркулируют выхлопные газы автомобиля. Рабочий цикл по доставке смеси автобетоновозом включает в себя следующие технологические операции: загрузку готовой смеси на заводе, закрывание кузова крышкой, собственно транспортирование, выгрузку смеси путем опрокидывания кузова, очистку внутренней поверхности кузова, возврат его в исходное положение и поездку за новой порцией смеси. Доставляемая автобетоновозами смесь разгружается непосредственно на месте укладки или в промежуточные емкости — бункера, бадьи и др.

Грузоподъемность автобетоновозов 4, 0… 10 т, объем перевозимой бетонной смеси 2, 5…4, 0 м3, продолжительность выгрузки бетонной смеси 1, 5…2 мин.

Автобетоносмесители применяют для приготовления бетонной смеси в пути следования от питающих отдозированными сухими компонентами специализированных установок к месту укладки, приготовления бетонной смеси непосредственно на строительном объекте, а также транспортирования готовой качественной смеси с побуждением ее при перевозке. Они представляют собой гравитационные реверсивные бетоносмесители с индивидуальным приводом, установленные на шасси грузовых автомобилей.

Главным параметром автобетоносмесителей является объем готового замеса (в м3). Технологическое оборудование отечественных автобетоносмесителей имеет одинаковую конструкцию и максимально унифицировано.

Автобетоносмесители работают при температуре окружающего воздуха от -30 до +40 °С.

Автобетоносмеситель (рис. 6.12) с объемом готового замеса 4 м3 смонтирован на шасси грузового автомобиля КамАЗ. Рабочее оборудование автобетоносмесителя включает раму, смесительный барабан с загрузочно-разгрузочным устройством, механизм вращения барабана, дозировочно-промывочный бак, водяной центробежный насос, систему управления оборудованием с рычагами, и контрольно-измерительные приборы. Смесительный барабан имеет три опорные точки и наклонен к горизонту под углом 15°.

Рис. 6.12. Автооеюносмссигель

Рис. 6.13. Кинематическая схема автобетоносмесителя

Загрузочно-разгрузочное устройство состоит из загрузочной и разгрузочной воронок, складного лотка переменной длины и поворотного устройства. Лоток может поворачиваться при разгрузке в горизонтальной плоскости на угол до 180° и в вертикальной плоскости на угол до 60°. На внутренней поверхности барабана укреплены две спиральные лопасти // (рис. 6.13), угол наклона которых подобран таким образом, что при вращении в одном направлении компоненты смеси направляются в нижнюю часть барабана, где происходит их гравитационное перемешивание, а при вращении в обратную сторону лопасти подают готовую смесь к приемному лотку, соединенному с поворотным разгрузочным желобом. Вращение барабану сообщается от индивидуального дизельного двигателя через реверсивный зубчатый редуктор и цепную передачу, ведомая звездочка которой жестко прикреплена к сферическому днищу барабана. Барабан опирается спереди на раму шасси центральной цапфой, а сзади — гладким бандажом на опорные ролики, установленные на шарикоподшипниках. Привод обеспечивает две частоты вращения барабана в обе стороны при загрузке, перемешивании и разгрузке. Частоту вращения при загрузке выбирают в зависимости от производительности питающей установки. Приготовление смеси в пути следования производят при дальности транспортировки не более 10… 15 км, при этом отдозированные компоненты в смесительный барабан загружают одновременно. При перевозках на большие расстояния в барабан загружают сначала сухие компоненты (цемент и заполнители), а подачу воды и приготовление смеси производят непосредственно на объекте. Заданная порция воды подается в смесительный барабан из дозировочно-промывочного бака центробежным насосом через сопло в загрузочной воронке. Через то же сопло производится промывка барабана водой после разгрузки. Привод насоса осуществляется от двигателя через карданный вал и клиноременную передачу. При транспортировке готовой бетонной смеси во избежание ее расслаивания барабан вращается с пониженной частотой, непрерывно перемешивая смесь.

Автобетоносмеситель с гидравлическим приводом и с объемом готового замеса барабана м3 отличается от автобетоносмесителя с механическим приводом системой привода барабана и отбора мощности, а также возможностью бесступенчатого регулирования частоты вращения смесительного барабана в диапазоне 0…20 мин-. Вращение смесительному барабану сообщается от реверсивного гидромотора с рабочим давлением 25 МПа через планетарный редуктор. Питание гидромотора осуществляется от регулируемого реверсивного гидронасоса, получающего вращение от коробки отбора мощности через карданный вал.

Автобетононасосы предназначены для подачи свежеприготовленной бетонной смеси с осадкой конуса 6… 12 см в горизонтальном и вертикальном направлениях к месту укладки при возведении сооружений из монолитного бетона и железобетона. Они представляют собой самоходные мобильные бетонотранспортные машины, состоящие из базового автошасси, бетононасоса с гидравлическим приводом и шарнирно сочлененной стрелы с бетоноводом для распределения бетонной смеси в зоне действия стрелы во всех ее пространственных положениях. Автобетононасосы конструктивно подобны и оборудуются двухцилиндровыми гидравлическими поршневыми и ротор-но-шланговыми бетононасосами.

Поршневой гидравлический бетононасос (рис. 6.14) состоит из двух бетонотранс-портных цилиндров. поршни которых получают синхронное движение во взаимно противоположных направлениях от индивидуальных рабочих гидроцилиндров, осуществляя попеременно такт всасывания смеси из приемной воронки и такт нагнетания ее в бе-тоновод. Движение поршней согласовано с работой поворотного бетонораспределитель-Р и с. 6.14. Гидравлический поршневой бетононасос НОГО устройства, поворот которого на определенный угол осуществляется с помощью двух гидроцилиндров. Когда в одном из бетонотранспортных цилиндров бетонная смесь всасывается из воронки, во втором через поворотную трубу распределительного устройства смесь нагнетается в бетоновод.

В конце хода нагнетания распределительное устройство изменяет свое положение одновременно с переключением хода приводных гидроцилиндров с помощью следящей системы.

Приемная воронка оборудована в верхней части решеткой, а в нижней — лопастным побудителем с приводом.

Бетонотранспортные цилиндры помещены в корпус, имеющий резервуар для промывочной воды и сообщающийся со штоковыми полостями бетонотранспортных цилиндров. При замене промывочную воду сливают через спускное отверстие, перекрываемое крышкой с рукояткой. Бетононасос снабжен электрогидравлическим блоком управления.

Гидравлический привод обеспечивает более равномерное движение смеси в бетоноводе, предохраняет узлы насоса от перегрузок и позволяет в широком диапазоне регулировать рабочее давление и производительность машины.

Двухпоршневые бетононасосы с гидравлическим приводом обеспечивают диапазон регулирования объемной подачи от 5 до 65 м3/ч при максимальной дальности подачи до 400 м по горизонтали и до 80 м по вертикали.

В качестве сборно-разборных бетоноводов бетононасосных установок используют стальные длиной до 3 м бесшовные трубы постоянного диаметра на всем его протяжении. Прочность и герметичность соединения труб на стыках обеспечивается специальными быстродействующими рычажными замками.

Насосы с гидравлическим приводом выпускают в стационарном и передвижном вариантах, включая модели на шасси автомобилей со стреловым оборудованием (автобетононасосы).

Рис. 6.16. Автобетононасос

Автобетононасос (рис. 6.16) подает товарный бетон в горизонтальном и вертикальном направлениях к месту укладки с помощью распределительной стрелы с бетоноводом или инвентарного бетоновода. Распределительная стрела состоит из трех шарнирно сочлененных секций, движение которым в вертикальной плоскости сообщается гидроцилиндрами двустороннего действия. На раме автобетононасоса смонтированы гидробак, бак для воды и компрессор. Стрела монтируется на поворотной колонне, опирающейся на раму шасси через опорно-поворотное устройство, поворачивается в плане на 360° гидравлическим поворотным механизмом и имеет радиус действия до 19 м. Прикрепленный к стреле шарнирно сочлененный секционный бетоновод заканчивается гибким шлангом. Бетонная смесь подается в приемную воронку бетононасоса из автобетоносмесителя или автобетоновоза. При работе автобетононасос опирается на выносные гидравлические опоры. Автобетононасосы имеют переносной пульт дистанционного управления движениями стрелы, расходом бетонной смеси и включением-выключением бетононасоса, что позволяет машинисту находиться вблизи места укладки смеси.

|

|