Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Электролизных ванн.

|

|

Общая характеристика электролизёров для алюминия.

Классификация электролизёров.

Агрегат для получения алюминия электролизом криолит-глинозёмного расплава носит название электролизёра. На практике электролизёры часто называют электролизными или алюминиевыми ваннами. Алюминиевый электролизёр любой конструкции и мощности содержит анодное и катодное устройства, катодную и анодную ошиновку, опорные металлоконструкции, а также систему улавливания и отвода анодных газов.

Современные алюминиевые электролизёры можно классифицировать по устройству анода, конструкции анодного токоподвода, по мощности и способу устройства катодного кожуха следующим образом:

1) по устройству анода: на электролизёры с обожжёнными анодами и электролизёры с одним самообжигающимся непрерывным анодом;

2) по конструкции анодного токоподвода: на электролизёры с боковым анодным токоподводом и электролизёры с верхним (вертикальным) анодным токоподводом;

3) по мощности: на электролизёры малой мощности – на силу тока 30 – 40 кА, электролизёры средней мощности – на силу тока 50 – 80 кА и электролизёры большой мощности – на силу тока 100 – 150 кА. Электролизёры на силу тока 250 кА и более следует отнести к группе сверхмощных.

4) по способу устройства катодного кожуха электролизёры классифицируются на электролизёры с катодным кожухом с днищем ис катодным кожухом без днища.

Наиболее широкое распространение в алюминиевой промышленности с 1959 г нашли электролизёры большой мощности с самообжигающимся анодом и с верхним токоподводом (рис. 1). Катодное устройство таких электролизёров имеет катодный кожух, как с днищем, так и без днища.

Основные преимущества электролизёров с верхним токоподводом – простота конструкции и возможность максимальной механизации обслуживания. Однако эти электролизёры имеют следующие недостатки: довольно высокий расход электроэнергии и анодной массы на тонну алюминия; недостаточная эффективность колокольного газоотсоса; меньший срок службы и худшая сортность выдаваемого алюминия по сравнению с электролизёрами средней мощности.

|

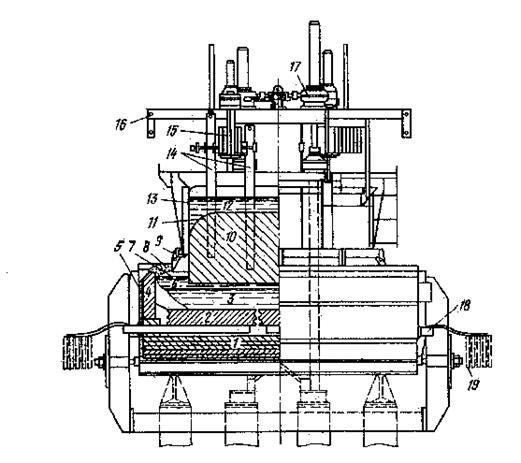

Рис. 1. Электролизёр с самообжигающимся анодом и с верхним токоподводом:

1 – огнеупорный кирпич катодного устройства; 2 – подина из углеродистого материала; 3 – жидкий алюминий; 4 – боковая футеровка катодного устройства; 5 – катодный кожух; 6 – электролит; 7 – корка электролита; 8 – глинозем; 9 – газосборный колокол; 10 –угольный анод; 11 – конус спекания; 12 –жидкая анодная масса; 13 – анодный кожух; 14 – анодные штыри; 15 – анодные шины; 16 – анодная рама; 17 – домкраты; 18 – катодные стержни; 19 –шинопровод.

Техническая характеристика электролизёров

| № п/п | Параметры и показатели | Ед. изм. | Тип электролизёра | |||

| С-2 Корпус № 4 | С-3 Корпус № 3 | С-8Б Корпус № 1, 2, 8 | С-8БМ Корпус № 5, 6, 7 | |||

| Проектная сила тока | кА | |||||

| Анодная плотность тока | А/см2 | 0, 701 | 0, 701 | 0, 649 | 0, 626 | |

| Анод: Длина Ширина Площадь | мм мм м2 | 18, 82 | 18, 82 | 23, 10 | 23, 94 | |

| Число анодных штырей | шт | |||||

| Размеры штырей Длина Минимальный диаметр конической части Диаметр конической части | мм мм мм | |||||

| Скорость перемещения анода и рубашки анода | мм/ мин | 22, 4 | ||||

| Расчётная грузоподъёмность основного механизма | тн | |||||

| Расчётная грузоподъёмность вспомогательного механизма | тн | |||||

| Высота кожуха анода | мм | |||||

| Количество секций газосборного колокола | шт | |||||

| Количество горелок | шт | |||||

| Количество временных зажимов при перетяжке анодной рамы или количество штырей, на которые надеваются захватные устройства на перетяжке анодной рамы | шт | |||||

| Катод: Внутренние размеры катодного кожуха: Длина Ширина | мм мм | |||||

| Габариты шахты: Длина Ширина Глубина | мм мм мм | |||||

| Расстояние от анода до торцевой стенки | мм | |||||

| Расстояние от анода до продольной стенки | мм | |||||

| Количество катодных блоков | шт | |||||

| Размеры катодных блоков Короткие Длинные | мм мм |

Конструкция электролизёров

Электролизёр состоит из трёх частей:

1. Анодное устройство;

2. Катодное устройства;

3. Ошиновка.

Анодное устройство электролизёра с верхним токоподводом:

Электролизеры имеют один непрерывный самообжигающийся анод. В специальной литературе этот тип анода часто называют анодом Cодерберга.

Угольный анод 10электролизёра с верхним токоподводом (см. рис. 1) заключён внутри кожуха (или рубашки) 13, сваренного из стального листа. Снаружи кожух анода снабжен стальными вертикальными рёбрами для увеличения жёсткости и улучшения условий теплоотдачи. Верхняя часть кожуха крепится к раме 16; к нижней части кожуха прикреплён чугунный газосборный колокол 9, охватывающий анод по всему периметру. Для отсоса газов из-под колокола к нему подсоединены в торцах анода два чугунных патрубка, по которым газы направляются в горелки для сжигания содержащихся в газах оксида углерода и смолистых веществ.

Анодный кожух заполнен анодной массой, загружаемой обычно в виде мелких брикетов; кожух с анодной рамой опираются на П-образные стойки или специальные колонны, установленные между торцами соседних электролизёров.

Подвод тока к аноду осуществляется по вертикально установленным в теле анода стальным штырям 14, которые подсоединены к анодным шинам 15зажимами, охватывающими тело штыря. Анодные штыри являются и токопроводящими, и грузонесущими элементами. За счёт хорошего сцепления обожженной части анода со штырём тело анода находится в подвешенном положении.

На электролизёрах типа С-2 и С-3 применяются цилиндрические штыри с медной рубашкой, на электролизёрах типа С-8Б и С-8БМ – составные, сталеалюминевые. Зажим сталеалюминевого штыря к анодной шине осуществляется за счёт поворота штангой эксцентрика, который давит на прижимную колодку. Сталемедный штырь прижимается к токоведущей шине с помощью прижимной колодки и прижимного винта.

Механизм перемещения анода:

Механизм перемещения анода состоит из двух механизмов: основного и вспомогательного. Основной механизм предназначен для регулирования положения анода и подъёма анодной рамы, а вспомогательный для подъёма анодного кожуха с газосборным колоколом и поддерживания анода в неизменном положении при подъёме рамы. При работе основного механизма анод опускается и поднимается вместе с кожухом. Опускать анодный кожух относительно анода запрещается.

Катодное устройство электролизёра.

Пропитка футеровки фтористыми солями, термическое воздействие и физико-химические превращения в материалах катода в процессе работы электролизёра создают значительные усилия (до 300 тс), которые вызывают деформацию подины и разрушение футеровки. Для обеспечения необходимой механической прочности катодное устройство выполнено из металлического теплоизолированного кожуха жесткой конструкции, футерованного изнутри угольными подовыми и бортовыми блоками.

По устройству кожуха различают два вида катодного устройства: с кожухом с железобетонным днищем (ж/б) и с кожухом с металлическим днищем. Кожух с металлическим днищем выполнен в виде короба, сваренного из стальных листов толщиной 10 – 20 мм. На днище кожуха засыпается шамотная крупка, на которой уложены 5 – 6 рядов кирпича: нижние ряды из диатомового, верхние ряды – из шамотного. С боков кожух имеет угольную футеровку. Снаружи катодного кожуха для увеличения его прочности приварены горизонтальные пояса жесткости, изготовленные из швеллеров или двутавровых балок.

Кожух установлен на продольныеи поперечные двутавровые балки, которые смонтированы на бетонных стойках или колоннах, установленных на первом этаже корпуса. Для придания кожуху необходимой прочности с боковых сторон его укрепляют стальными вертикальными балками контрфорсами, которые крепятся к кожуху с помощью шпилек. Один конец шпильки вставлен в отверстие стойки и закреплён гайкой, другой конец прикреплен к днищу кожуха. Нижние концы стоек расперты железобетонной балкой, которая препятствует повороту стоек под действием усилий, вызываемых деформацией кожуха. Обвязка кожуха контрфорсами выполнена с таким интервалом, чтобы между контрфорсами находились два катодных стержня.

Применение кожухов с металлическими днищами целесообразно для электролизёров большой мощности, так как такие кожухи прочны, позволяют увеличить рациональный отвод тепла от электролизёра и интенсифицировать процесс электролиза.

Кожух с ж/б днищем выполняется в виде рамной конструкции сваренной из стальных балок и листа. Мощные горизонтальные пояса жесткости (балки № 55-60) обеспечивают необходимую прочность катода.

Сборно-блочная конструкция ж/б днища выполняется из жароупорного железобетона. Ж/б плиты устанавливают на фундамент так, чтобы между ними и фундаментом оставался воздушный зазор, обеспечивающий циркуляцию воздуха под днищем. Днище крепят к кожуху анкерными болтами.

Применение кожуха с таким днищем позволяет упростить и удешевить монтаж демонтаж ванны, увеличить срок службы электролизёров, улучшить сортность выпускаемого алюминия, а также уменьшить расход металла на изготовление кожуха.

Катодное устройство с ж/б днищем имеет цоколь из нескольких рядов диатомового и шамотного кирпича, что гарантирует высокую степень теплоизоляции подины.

В остальном устройство электролизёра с ж/б днищем принципиально не отличается от электролизера с металлическим днищем.

Монтаж электролизёров.

Электролизёр большой мощности – это сложный и дорогой агрегат. Продолжительность работы электролизёра от пуска до отключения на капитальный ремонт называют сроком службы. Этот срок зависит от конструкции катода, качества материалов, применяемых для его футеровки, а также от качества выполнения монтажных работ, обжига, пуска и эксплуатации. Срок службы электролизёров большой мощности меньше, чем электролизёров средней мощности, работающих в менее напряжённом энергетическом режиме, и составляет 42 – 48 мес.

Монтаж электролизёров с ж/б днищем более сложен, чем с металлическим днищем, и складывается из следующих последовательных операций: установки ж/б элементов, кладки цоколя, установки и выверки катодного кожуха, кладки внутри катодного кожуха, укладки глинозёмной подушки под подовые блоки, установки подовых секций, кладки бровки, установки боковых блоков набойки швов подины.

Монтаж электролизёров с катодным кожухом с металлическим днищем начинается сразу с операции установки катодного кожуха, предварительно зафутерованного на сборочном стенде. Сборка подовых секций организуется на заводе заблаговременно, до монтажа электролизёра.

При монтаже ванн отдел технического контроля завода устанавливает строгий и систематический контроль за выполнением каждой операции в соответствии с инструкцией по монтажу и капитальному ремонту алюминиевых элекролизёров и СТП " Оценка качества ремонта электролизёров". На выполненные работы по каждой операции составляется акт с указанием оценки (хорошо, удовлетворительно). Все замеченные отклонения от инструкции и СТП устраняются и исправляются, о чём в акте и паспорте на электролизную ванну делается соответствующая запись.

Установка фундамента.

Сооружение фундамента под электролизёр – важная операция, поскольку масса катодного и анодного устройств, например электролизёров двухэтажных корпусов, составляет около 200т.

Катодное устройство электролизёров с днищем устанавливается на фундамент, который состоит из П-образных железобетонных балок-опор переменного сечения.

Кладка цоколя.

Перед кладкой цоколя внутренняя поверхность днища электролизёра выравнивают слоем шамотного порошка толщиной 20 – 30 мм. Цоколь кладут из диатомового и шамотного кирпичей с обязательной перевязкой швов по горизонтали и перекрытием швов по вертикали. Из диатомового кирпича кладут нижние теплоизоляционные слои цоколя, из шамотного кирпича – верхние огнеупорные. Венец (периферию) цоколя и верхние ряды выполняют на растворе, центральную часть теплоизоляции цоколя из диатома – «насухо» с заполнением швов глинозёмом.

В зимнее время для улучшения качества кладки цоколя работу ведут в устанавливаемых над ванной тепляках.

Газосборный колокол.

Образующиеся в процессе электролиза газы содержат вредные для здоровья компоненты: угарный газ (СО), углекислый газ, смолистые вещества, пары фтористых солей.

Для улавливания ценных составляющих из отходящих газов существует система их сбора и отвода – колокольный газосборник. Он собирается из отдельных чугунных секций и подвешивается на пояс рубашки с использованием листового асбеста. Секции соединены между собой с помощью пальцев и клиньев, стыки секций уплотнены листовым асбестом и заделаны специальной пастой. Нижняя часть колокола герметизируется глинозёмом.

Собираемый газ через горелочное устройство поступает на газоочистку.

Система очистки газов.

Эвакуация отходящих газов осуществляется путём организованного отсоса от горелочных устройств через газоходы (находятся на отметке ноль), через коллектора, электрофильтры, дымососные, через пенные аппараты в дымовую трубу.

Уловленная пыль в виде шламов поступает на дальнейшую переработку. После электрофильтров поступает в пенные аппараты, где подвергается мокрой очистке. Также в последнее время применяют сухую очистку, основанную на способности некоторых веществ улавливать фтор-составляющие газа. Таким веществом является глинозём. После сухой очистки глинозём насыщенный фтористыми соединениями возвращается в электролиз.

Электроизоляция электролизёров.

У электролизёров с верхним токоподводом должны быть изолированы:

1. домкраты основного механизма подъёма от катодного кожуха. При установке домкратов основного механизма подъёма на спец-опоры домкраты изолируются от этих опор, а опоры изолируются от земли;

2. домкраты вспомогательного механизма подъёма от анодного кожуха;

3. катодный кожух от фундамента или от опорных строительных конструкций.

Пакеты шин общецеховой ошиновки должны быть изолированы от строительных конструкций.

Выводы шинопроводов (стояков) из корпуса должны быть ограждены деревянными щитами или кирпичной кладкой на высоту не менее 3, 5 м.

В процессе эксплуатации электролизёров должна проверяться изоляция от потенциала «земля»:

1. металлических крышек, люков;

2. металлических устройств приточной вентиляции, расположенных в полу;

3. всех трубопроводов, кронштейнов и прочих металлоконструкций, расположенных в пределах корпуса на высоте до 3, 5 м от уровня пола;

4. стен (внутренние поверхности) на высоте до 3 м, и колонн на высоте до 3, 5 м от уровня пола;

5. перекрытий шинных каналов и полов возле электролизёров.

Сопротивление изоляции перечисленных выше устройств и конструктивных элементов корпуса электролиза должно быть не ниже 0, 5 МОм.

Металлические трубопроводы, проложенные вдоль корпуса должны иметь изоляционные вставки – разрывы по длине через 40 м.

Газоотсосные патрубки у электролизёров должны быть изолированы от магистральных газоотсосных трубопроводов.

Мостовые электрические краны в корпусах электролиза должны иметь изоляцию, исключающую соединение ошиновки и частей электролизёров, находящихся под напряжением, с землёй через крюк или трос крана.

Число ступеней изоляции крюка или грузозахватного приспособления от земли должно быть не менее трёх.

Ступени изоляции крюка:

1. крюк изолирован от механизма подъёма;

2. механизм подъёма изолирован от тележки;

3. тележка изолирована от фермы моста.

Ступени изоляции штанги:

1. головки штанги изолированы от штанги;

2. штанга изолирована от тележки;

3. тележка изолирована от фермы моста.

Изоляция путей тележки не является надёжной, поэтому троса могут быть заземлены. Если взяться за троса, стоя на рифлёнках или ванне, то может поразить электрическим током. В этом случае напряжение может достигнуть 800 В.

Категорически запрещается прикасаться к грузоподъёмным тросам выше крюков.

Контроль электроизоляции ступеней должен производиться по утверждённому начальником цеха графику, но не реже 1 раза в сутки, эксплуатационным персоналом дежурной службы с записью в журнале по проверке изоляции и с отметкой даты и величины изоляции непосредственно на прозваниваемых узлах крана.

Наименьшая допустимая величина изоляции по ступеням должна быть 1, 5 МОм. При обнаружении сопротивления изоляции ниже 1, 5 МОм на ступенях дежурные электрики имеют право на остановку крана, и потребовать от крановщика немедленной обдувки и просмотра узлов изоляции с последующим повторным контролем.

При безрезультатных попытках восстановления необходимой величины ступени изоляции дежурный электрик обязан запретить дальнейшую работу крана с немедленным уведомлением мастера корпуса и дежурного электромеханика.

При остановке крана на ремонт дежурный персонал обязан проверить состояние изоляции всех ступеней по звеньям и дать результаты замеров в письменном виде мастеру по ремонту кранов.

Сопротивление каждой ступени изоляции после монтажа, вновь изготовленного или капитально отремонтированного крана должно быть не менее 10 МОм.

В аварийных случаях при пробое ступеней изоляции в момент производства работ краном на ванне, при невозможности поднятия штанги или крюк (размыкания «земли» на серию), необходимо через мастера или старшего мастера корпуса дать заявку на КПП на отключение серии.

Причины отключения электролизёров на капитальный ремонт.

1. Истёк срок эксплуатации (42 месяца).

2. Аварийное отключение – разрушение подины, и т.д.

3. Морально устаревший.

Принципиальная схема получения алюминия.

Рассмотрим принципиальную схему получения алюминия:

|

|

|