Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Классификация автоматических линий

|

|

По степени совмещения времени обработки с транспортированием заготовки АЛ подразделяют на стационарные; роторные и конвейерные.

По количеству заготовок различают однопоточные (каждая операция выполняется на одной заготовке) и многопоточные.

Гибкая автоматическая линия – переналаживаемая на заданную и перенастраиваемая на новую номенклатуру деталей.

Автоматическую линию называют сблокированной ( синхронной), если транспортная система и система управления связаны общим циклом работы.

Несблокированные (несинхронные) АЛ такие, в которых транспортная система и система управления обеспечивают (в определенных пределах) независимый цикл работы каждого станка, установленного последовательно или параллельно. По характеру транспортирования заготовок АЛ делят на спутниковые (заготовки базируются, обрабатываются и транспортируются в спутниках) и безспутниковые.

По виду обрабатываемых заготовок различают АЛ для обработки корпусных деталей (головки блоков, блоки двигателей, корпуса коробок передач) и линии для обработки деталей типа тел вращения (кольца подшипников, валы, гильзы и т.д.).

Роторные автоматические линии. Роторные автоматические линии по структурному построению существенно отличаются от рассмотренных АЛ. Роторные линии комплектуются из роторных автоматов, на которых обработка заготовок выполняется в процессе непрерывного транспортирования их совместно с режущим инструментом. Таким образом, главной особенностью роторных линий является совмещение во времени транспортирования заготовок и их обработки. Перемещение заготовки по всем роторным автоматам производится транспортными роторами.

Гибкие производственные системы.

Гибкими производственными системами (ГПС) называют совокупность металлобрабатывающего и вспомогательного оборудования (транспортного, накопительного и т.д.), работающего в автоматическом режиме и с единой системой управления в условиях многономенклатурного производства.

Как правило, оборудование имеет системы числового программного управления (ЧПУ) с использованием ЭВМ различного уровня. Особенностью ГПС является то, что ее оборудование в течение заданного периода времени должно работать в автоматическом режиме, то есть с ограниченным участием обслуживающего персонала, так называемый " безлюдный» режим, а переналадка оборудования на изготовление новой продукции осуществляется в автоматизированном режиме. По организационному признаку ГПС подразделяют на гибкую автоматизированную линию (ГАЛ), гибкий автоматизированный участок (ГАУ) и гибкий автоматизированный цех (ГАЦ). Отличие ГАЛ от традиционных автоматических линий заключается в том, что на ГАЛ можно обрабатывать детали широкой номенклатуры.

Особенностью компоновки ГАЛ является расположение технологического оборудования (станков с ЧПУ, гибких производственных модулей) в принятой последовательности технологических операций.

Гибкий автоматизированный участок (ГАУ) в отличие от ГАЛ позволяет изменить последовательность технологических операций. Благодаря этому достигается максимальная загрузка оборудования.

В состав ГАУ и ГАЛ могут входить роботизированные технологические комплексы (РТК), включающие технологическое оборудование, промышленный робот и дополнительные средства оснащения, например, магазин заготовок и многоинструментальные магазины.

В состав ГАЦ могут входить ГАЛ, ГАУ, роботизированные технологические линии и участки, а также отдельное технологическое и вспомогательное оборудование: ГПМ, отдельные станки с ЧПУ и др.

Современная ГПС представляет собой сложную совокупность раз-личного основного и вспомогательного технологического оборудования, транспортно-складской системы, режущего, вспомогательного и измерительного инструмента, систем управления.

ГПМ является основной составной частью ГПС.

ГПМ – это единица технологического оборудования, автономно функционирующая, автоматически осуществляющая весь цикл работы, связанный с изготовлением изделий и имеющая возможность быть встроенной в ГПС.

Системы контроля качества продукции.

Различают три вида автоматического контроля обрабатываемых деталей до начала, во время и после обработки. Контроль первого вида направлен прежде всего на создание условий для бесперебойной работы оборудования, так как детали с повышенным припуском могут вызывать поломку инструментов. Контроль второго вида (наиболее важный) проводится в процессе работы и предназначен для предотвращения брака. По данным измерения непосредственно в процессе обработки выдаются команды на корректировку управляющей программы.

Контроль третьего вида предусмотрен главным образом для гарантии качества изготовления продукции. Контрольно-измерительные операции могут выполняться как непосредственно на станках, так и вне станка.

Для выполнения диагностирования в автоматическом режиме в на-стоящее время разработаны различные алгоритмы, основной задачей которых является проверка соответствия управляющих команд заданным значениям. В качестве рабочих признаков для таких алгоритмов, могут использоваться нормированные силовые нагрузки, тепловое состояние.

Испытания, исследования и эксплуатация оборудования

Все испытания и исследования оборудования автоматизированных производств условно можно разделить на три группы: приемно-сдаточные испытания серийного оборудования, испытание опытных образцов новых моделей и лабораторные испытания и исследования станков отдельных узлов и механизмов.

Приемо-сдаточные испытания – это проверка качества изготовления, сборки и регулировки оборудования и соответствие его нормативам и техническим условиям

По существующим техническим условиям приемо-сдаточные испытания можно разделить на следующие этапы:

1. Установка и выверка станка. Если станина жесткая (длина/высота < 1, 5-2, 0), то станок ставят на 3 точки опоры, в противном случае на большее;

2. Предварительное опробование. Проверяют усилие на маховичках и рукоятках, проводят испытание электрооборудования.

3. Испытания на холостом ходу.

а) проверяют все частоты вращения от hmin до hmax.

б) проверяют правильность функционирования оборудования;

в) проверяют подачи от Smin до Smax и работоспособность всех механизмов (патрона, пиноли и т.д.);

г) проверяют правильность функционирования системы смазывания и охлаждения.

д) испытания органов ручного управления;

е) испытания на шум и вибрации, температурные деформации.

4. Испытания под нагрузкой. Испытание проводят при нагружении главного привода максимальным моментом. Нагружающий момент может быть обеспечен различными нагружающими устройствами (тормоз), резание с максимальной глубиной.

5. Проверка станка на точность. При проверке станка на точность можно выделить 4 группы проверок:

1) проверка точности базовых поверхностей; 2) проверка взаимного расположения базовых поверхностей; 3) проверка формы траектории движения вспомогательных органов; 4) проверка фактических перемещений.

6. Испытание станка на жесткость. Испытание производится статическим нагружением с помощью специальных домкратов, рабочих динамометров.

7. Испытание станка на виброустойчивость. Испытание может осуществляться при резании и при нагружении упругой системы станка вибраторами.

8. Дополнительные испытания станков с ЧПУ. Выполняются с целью оценки точности станков, оснащенных системами ЧПУ, и получение информации о безотказности их работы по заданной программе.

Проверяется точность и шероховатость обработки поверхности контрольного образца. Образец обрабатывается в два прохода – черновой и чистовой.

Основы эксплуатации и ремонт оборудования

Эксплуатация станков представляет собой систему мероприятий, включающую консервацию и упаковку, транспортирование и монтаж, настройку и наладку оборудования, контроль геометрической и технологической точности, уход и обслуживание

Консервация и упаковка производится для предохранения станков, приспособлений, принадлежностей и инструмента от механических, физико-химических воздействий при транспортировке и хранении.

Обезжиренные поверхности сушат, затем наносят смазку толщиной не менее 0, 5 мм. Упаковывают станок во внутреннюю и внешнюю тару, в качестве внутренней тары применяют чехлы из полимерных пленок, а в качестве внешней - деревянные ящики.

Транспортировка станков осуществляется строго по инструкции. Перемещать станки по цеху (при отсутствии крана) можно лишь волоком на листе или специальной тележке.

Установка и монтаж. Станки нормальной точности устанавливают на общее бетонное полотно цеха с тщательной выверкой положения уровнями.

Точные и тяжелые станки устанавливаются на индивидуальные фундаменты.

Фундаменты станков особо высокой точности и мастер-станков кроме высокой жесткости должны обладать высокими виброизолирующими свойствами.

Наладка и настройка станка производится в строгом соответствии с руководством по эксплуатации.

Наладка - это совокупность операций по подготовке и регулированию станка, которые включают установку и регулирование приспособлений, инструментов, а также настройку кинематических цепей, необходимых для обработки деталей.

Настройка – регулирование параметров станка в связи с изменением режима работы в период эксплуатации.

Организация ремонта. Постепенный износ оборудования в процессе эксплуатации проявляется в снижении точности обработки, повышенном шуме. Поддерживать станки в работоспособном состоянии можно только ремонтом.

На всех промышленных предприятиях действует система планово предупредительного ремонта. Сущность этой системы заключается в том, что через определенное число отработанных часов проводят профилактические осмотры и различные виды плановых ремонтов.

Существует три разновидности планово-предупредительного ремонта.

1. Метод послеосмотровых ремонтов – планируются не ремонты, а лишь периодические осмотры.

2. Метод периодических ремонтов – для каждого станка составляется план с указанием сроков и объема ремонтных работ. Это наиболее распространенный вид планово-предупредительного ремонта.

3. Метод принудительных ремонтов – обязательный вывод оборудования в установленные сроки. Ремонт производится с обязательной заменой или восстановлением узлов и деталей.

Периодические осмотры производятся слесарями-ремонтниками согласно плану ремонта, как правило, в нерабочее время.

Периодический ремонт может быть мелким, средним и капитальным. Для легких и средних (весом до 10 т) металлорежущих станков рекомендуется следующая структура ремонтного цикла:

К-О-М-О-М-О-С-О-М-О-М-О-С-О-О-М-О-М-О-К, где К – капитальный

ремонт; О – осмотр; С – средний ремонт; М – мелкий ремонт.

Оборудование при обработке пластическим деформированием

Прокатное производство. Прокатка – один из видов обработки металлов давлением, при котором металл пластически деформируется вращающимися валками.

Машины и механизмы, предназначенные для вращения валков, а также для восприятия возникающих при пластической деформации металла усилий и крутящих моментов, составляют главную линию прокатного стана.

Машины и механизмы главной линии прокатного станка состоят из рабочей клети передаточных механизмов и главного двигателя. Рабочая клеть является основным устройством прокатного стана, так как в ней осуществляется соответственно прокатка (пластическая деформация) металла. Клеть представляет собой две массивные литые станины, установленные на плитовине, прикрепленные к фундаменту анкерными болтами. В станинах смонтированы подушки с подшипниками и валками, а также устройства для перемещения верхнего валка по высоте и его осевой фиксации.

Прокатные станы классифицируются по трем основным признакам: по числу и расположению валков в рабочих клетях, по числу и расположению рабочих клетей, по их назначению.

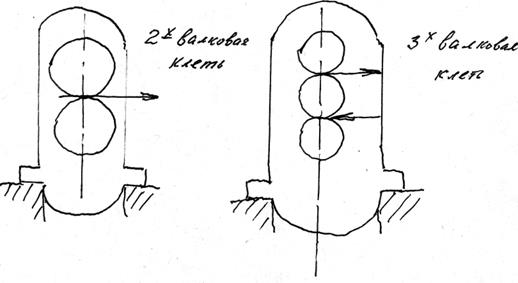

В зависимости от конструкции и расположения валков рабочие клети прокатных станов можно разделить на несколько групп: двухвалковые, трехвалковые, четырехвалковые, многовалковые, универсальные и клети специальной конструкции.

Двухвалковые клети бывают реверсивные и нереверсивные. Клети реверсивные периодически изменяют направление вращения валков и прокатываемый металл проходит через валки вперед и назад несколько раз. Для смазки валков непрерывно подают фильтрованную воду и периодически - густую смазку. Каждый валок приводится от индивидуального электродвигателя.

Волочение.

Процесс волочения заключается в протягивании заготовки через постоянно сужающееся отверстие в инструменте, называемом волокой.

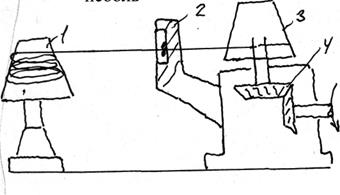

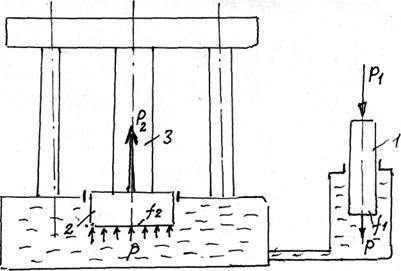

Волочильные станы в основном подразделяют на барабанные и цепные. Барабанные станы служат для волочения проволоки, труб небольшого диаметра, наматываемых в бухты. Предварительно заостренный конец проволоки пропускается через отверстие волоки 2 и закрепляется на барабане 3, который приводится во вращение от электродвигателя через редуктор и зубчатую передачу 4.

Кроме станов для однократного волочения, приведенных на рис., существуют станы для многократного волочения, последние имеют до 20 барабанов с установленными перед каждым из них волоками.

Цепные станы с прямолинейными движением тянущего устройства применяются для волочения прутков и труб. На этом стане конец прутка пропускают через отверстия волоки и захватывают клещами, которые закреплены на каретке. Каретка через тяговый крюк, перемещается пластинчатой цепью, приводимой в движение от звездочки, которая вращается от электродигателя через редуктор.

Листовая штамповка представляет собой процесс изготовления пластическим деформированием разнообразных по назначению, форме и размерам деталей из листовой заготовки в штампах.

Оборудование для листовой штамповки подразделяют на механические прессы, гидравлические прессы, молоты, ротационные машины, автоматы, различные ножницы. Наибольшее применение в шамповочных цехах находят универсальные и специальные механические и гидравлические прессы и автоматы.

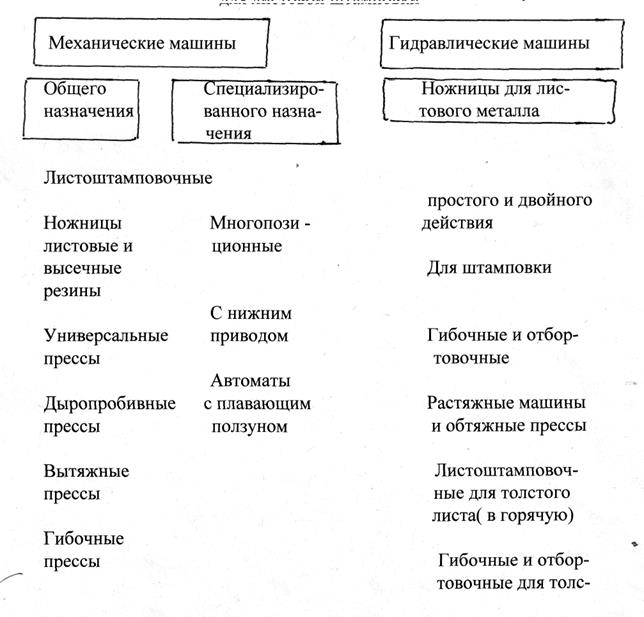

Технологические оборудование для листовой штамповки

|

На универсальных прессах выполняют различные штамповочные операции: вырубку, гибку, вытяжку и др., а на специальных – только определенные, например, глубокую вытяжку, специальную гибку. У механических прессов рабочие органы приводятся в действие от электродвигателя с помощью механической передачи, у гидравлических – плунжером гидравлического цилиндра, который перемещается под действием рабочей жидкости.

Применяется в штамповочных цехах. Автоматы представляют собой кузнечно-прессовые машины, в которых автоматизирована подача исходной заготовки, передача ее с позиции на позицию и выдача изделий.

В штамповочных цехах разрезку листового материала на полосы или на отдельные заготовки осуществляют на ножницах или на прессах в отрезных штампах. В заготовительных отделениях цехов холодной штамповки устанавливают ножницы с параллельными ножами, с наклонными ножами и дисковые.

Ножницы с параллельными ножами используют для разрезки тонких металлов с повышенными требованиями к точности и качеству поверхности среза и неметаллических материалов.

Более широкое применение находят кривошипные ножницы с наклонным ножом, которые изготовляют для холодной разрезки металла толщиной от 0, 5 до 30 мм и более при длине реза до нескольких метров. Отрезка на таких ножницах производится не по всей ширине листа одновременно, а только на отдельном участке. Это в несколько раз уменьшает усилие, необходимое для отрезки того же материала на ножницах с параллельными ножами.

| Рис. 1.Кинематическая схема листовых кривошипных ножниц |

Двухкривошипный вал 3 листовых ножниц (рис.1) с маховиком 4 вращается электродвигателем при помощи клиноременной и зубчатой передач. Разрезаемый лист кладут на стол, к которому он прижимается прижимом и разрезают ножами -верхними подвижными 2 и нижними – неподвижными 1. Включение кривошипного механизма ножниц осуществляется муфтой 5.

Для разрезания широкой ленты в рулонах на узкие применяют дисковые ножницы с одной или несколькими парами цилиндрических дисковых ножей, устанавливаемых на параллельных валах, которые вращаются электродвигателем с помощью клиноременной и зубчатой передачи..

Для прямой и фасонной резки листового металла в единичном производстве применяют дисковые ножницы с коническими ножами для высечки.

Большинство холодноштамповочных работ выполняется на кривошипных механических прессах. Такие прессы отличаются надежностью в работе, экономичностью и простотой управления.

Рис.2

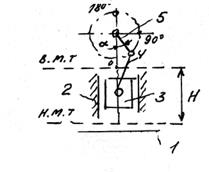

Рабочее движение в кривошипных механических прессах создается при помощи кривошипно-шатунного механизма.

Вращающийся кривошип 5 сообщает через шатун 4 возвратно-поступательное движение ползуну 3 пресса. Ползун перемещается в направляющих 2.

Крайнее верхнее положение, в которое поднимается ползун, называется верхней мертвой точкой (В.М.Т.), а крайнее нижнее – нижней мертвой точкой (Н.М.Т.). Расстояние от стола 1 пресса до нижнего торца ползуна, находящегося в В.М.Т. или Н.М.Т. называют соответственно открытой или закрытой высотой пресса. Величина полного хода ползуна Н – это расстояние между В.М.Т. и Н.М.Т., она равна удвоенному радиусу кривошипа. Время, необходимое для хода ползуна от В.М.Т. к Н.М.Т. и обратно к В.М.Т., называют временем двойного хода ползуна. Схема устройства кривошипного механического пресса показана на рис.2.

Усилие на ползуне кривошипного механического пресса зависит от угла поворота кривошипа и увеличивается при приближении ползуна к Н.М.Т.

В паспорте пресса указывается номинальное усилие, за величину которого принимают усилие на ползуне, соответствующее его положению, когда кривошип не дошел до Н.М.Т. на α н. Величина номинальных углов α н для однокривошипных механических прессов простого действия с односторонним приводом α н = 20°, а для прессов двойного действия α н = 10°.

По принципу действия механические прессы подразделяются на: прессы простого действия – с одним ползуном, прессы двойного действия- с двумя ползунами (внутренним штамповочным и наружным прижимным) и прессы тройного действия – с тремя ползунами (наружным прижимным, внутренним штамповочным и вторым штамповочным, перемещающимся в противоположных направлениях).

В тех случаях, когда в процессе вытяжки необходимо осуществлять прижим фланца, используют прессы двойного действия. Характерной особенностью прессов двойного действия является наличие двух ползунов – вытяжного (внутреннего, которым выполняется деформирование металла при вытяжке, и прижимного (наружного), предназначенного для прижима фланца заготовки с целью предотвращения складкобразования.

В мелкосерийном и единичном производствах хорошо зарекомендовали себя координатно-револьверные прессы-автоматы с числовым программным управлением.

Характерной особенностью этих прессов-автоматов является наличие в их конструкции револьверных головок и координатного стола. В револьверных головках устанавливается комплект инструмента, необходимого для выполнения конкретного технологического процесса.

Координатный стол, являющийся по существу встроенным промышленным роботом, предназначенным для осуществления необходимой ориентации заготовки в рабочей зоне пресса-автомата. Согласование работы револьверной головки и координатного стола осуществляется управляющим устройством по заданной программе.

Гидравлические прессы

Гидравлические прессы применяются для вытяжки листовых деталей и других операций штамповки.

По сравнению с механическими прессами гидравлические имеют ряд преимуществ: возможность сравнительно легко создавать большие рабочие усилия; постоянство усилия в любой точке рабочего хода; большие величины рабочих ходов; нечувствительность к перегрузкам, постоянство скорости движения деформирующих органов и возможность ее регулировки; возможность изменения длины хода; бесшумность работы, осуществление вытяжки изделия под давлением.

Однако при этих достоинствах гидравлические прессы дороже механических, менее производительны. Принцип работы гидравлического пресса основан на законе Паскаля.

Ковка. При выполнении ковочных операций в качестве технологического оборудования используют ковочные молоты и гидравлические ковочные прессы.

Пневматические ковочные молоты применяют для поковок малой массы (0, 5-20 кг) из катаных заготовок. На установку пневматических молотов не требуется больших капитальных затрат, они просты в употреблении и обслуживании, что обусловливает их широкое применение.

Паровоздушные ковочные молоты применяют для ковки поковок средней массы (20-30 кг), в основном из катаных заготовок. Для ковки применяют и другие типы молотов: пружинные, гидравлические и др.

Гидравлические ковочные молоты представляют особую группу кузнечных машин, у которых скорость деформирования изменяется в зависимости от начального значения до нуля в конце рабочего хода.

Рабочее усилие пресса создается жидкостью высокого давления, подаваемой в рабочий цилиндр. Жидкость давит на плунжер, который передает усилие на подвижную поперечину, которая перемещается по колонкам жестко соединенными верхней и нижней неподвижными поперечинами.

Объемная штамповка.

Оборудованием при объемной штамповке являются штамповочные паровоздушные молоты. Принцип действия паровоздушных штамповочных и ковочных молотов одинаков, отдельные узлы и детали сходны, но имеются и конструктивные различия, обусловленные разными технологическими особенностями процессов штамповки и ковки.

Во-первых, стойки станины штамповочных молотов устанавливают непосредственно на шаботе в отличие от ковочных молотов, у которых станину и шабот закрепляют на фундаменте по отдельности. Это вызвано тем, что точность поковок, полученных на штамповочных молотах, выше, чем на ковочных, и не должно быть переносов оси шабота по отношению к оси падающих частей штамповочных молотов.

Во-вторых, при штамповке недопустим сдвиг верхнего штампа относительно нижнего. Поэтому у штамповочного молота более жесткие направляющие.

В-третьих, из-за затрудненного течения металла в штампах удар штамповочного молота должен быть более жестким, чем у ковочных молотов, поэтому массу шабота штамповочных молотов увеличивают до 20-25-кратной массы их падающих частей.

Кривошипные горячештамповочные прессы (КГШП) предназначены для точной штамповки различных поковок в открытых штампах. КГШП отличаются большими номинальными усилиями и быстроходностью. Последнее позволяет сократить время деформации заготовки, снизить нагрев штампов и тем самым увеличить их стойкость. Но все же по сравнению с молотом время деформации на КГШП значительно больше, что приводит к переохлаждению контактных поверхностей заготовки и повышенному разогреву штампов. Поэтому глубокие полоски штампов заполняются металлом хуже, чем при штамповке на молотах.

Быстрое распространение КГШП объясняется их технологическими и эксплуатационными преимуществами по сравнению с молотами:

1) относительно высокая точность получаемых поковок, особенно по высоте;

2) меньшие припуски на механическую обработку. При этом экономится металл и уменьшается последующая обработка резанием поковок;

3) более высокая производительность: в среднем в 1, 4 раза и в 2 раза при штамповке дисковых поковок. Это объясняется тем, что деформация на прессе происходит за один ход, а на молоте за несколько ударов;

4) более экономичный расход энергии: молот работает на паре или сжатом воздухе, КГШП – на электроэнергии. КПД прессов в 4 раза выше, чем молотов;

5) лучшие условия работы: менее сильные шумовые эффекты, вибрации и сотрясения почвы в цехе.

КГШП имеет следующие недостатки по сравнению с молотами:

1) меньшую универсальность;

2) необходимость очитки заготовок от окалины перед штамповкой, т.к. окалина может быть заштампована в поверхность поковки;

3) сложность конструкции штампов, их наладки и регулировка;

4) более высокая стоимость (в 3-4 раза).

Холодная объемная штамповка.

Холодная объемная штамповка – один из наиболее производительных методов изготовления деталей из сталей, цветных металлов и сплавов.

Этот метод по сравнению с обработкой резанием обеспечивает более высокую производительность, экономичное расходование металла и способствует изучению механических свойств, повышению долговечности и надежности эксплуатации изготовленных деталей.

По сравнению с горячей объемной штамповкой холодная имеет ряд преимуществ: нет операции нагрева металла, нет операций, необходимых для удаления окалины и др.

Холодная объемная штамповка широко применяется для изготовления различных стандартных деталей: болтов, винтов, заклепок, роликов и др.

Детали холодной объемной штамповки получают главным обра зом из холоднотянутого металла. Холодная объемная штамповка возможна для деталей из сталей с содержанием углерода 0, 08 до 0, 45%.

|

|