Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Типы фрезерных станков

|

|

В машинном парке заводов удельный вес фрезерных станков составляет 12%. Интересны и перспективы их дальнейшего применения в массовом производстве, ибо по производительности I фрезерные станки, особенно многошпиндельные, оставляют далеко за собой многие другие станки.

На фрезерных станках обрабатывают плоскости, фасонные наружные и внутренние поверхности (матриц, пуансонов, кулачков и т.д.), поверхности вращения, наружные и внутренние резьбы, прямые и винтовые канавки, зубья.

Различаются две основные группы фрезерных станков:

а) универсальные – общего направления;

б) специализированные и специальные.

К первым относятся консольные горизонтально-фрезерные, вертикально-фрезерные, бесконсольные горизонтально-фрезерные, вертикально-фрезерные, бесконсольные вертикально-фрезерные, продольно-фрезерные.

Ко второй группе относятся шпоночно-фрезерные, щлице-фрезерные карусельно-фрезерные, барабанно-фрезерные, копировально-фрезерные, для фрезерования сверл.

На фрезерных станках общего назначения обрабатываются заготовки деталей широкой номенклатуры в индивидуальном и мелкосерийном производстве.

Характерным размером фрезерных станков общего назначения являются размеры рабочей поверхности стола, который у консольно-фрезерных станков имеет три движения – продольное, поперечное и вертикальное.

Консольно-фрезерные станки

Эти станки получили наибольшее применение при выполнении широкого разнообразия фрезерных работ.

Особенностью конструкции консольно-фрезерных станков является наличие у них консоли, имеющей вертикальное перемещение по направляющим станины и несущей на себе поперечные салазки и рабочий стол станка. Внутри консоли обычно помещается механизм подачи стола.

Горизонтально-фрезерные станки

Предназначены для работы главным образом цилиндрическими, дисковыми и фасонными фрезами. Иногда на этих станках работают торцовыми и концевыми фрезами.

Горизонтально-фрезерные станки делятся на две разновидности – простые и универсальные.

Вертикально-фрезерные станки

Характеризуются вертикальным расположением шпинделя и предназначены, главным образом, для работы торцевыми и концевыми фрезами. У этих станков, как и у горизонтально-фрезерных, стол имеет три взаимно-перпендикулярных движения.

Бесконсольно-фрезерные станки

Предназначены для обработки крупногабаритных деталей весом до 4 т торцовыми, хвостовыми, цилиндрическими и фасонными фрезами в условиях как индивидуального, так и серийного производства.

Продольно-фрезерные станки

В продольно-фрезерных станках стол может перемещаться только в одном направлении – продольном. Вертикальное и поперечное перемещение получают шпиндельные бабки и шпиндели. Продольно-фрезерные станки строят одностоечными и двухстоечными с размерами стола от 320x1000 (мод. 6303) до 3600x12000 мм (мод.6682).

Специализированные фрезерные станки

Специализированные фрезерные станки предназначены для обработки однотипных деталей различными фрезами. Они допускают переналадку на рациональную обработку заготовок деталей с одного типа размера на другой и применяются преимущественно в серийном и крупносерийном производстве.

Среди специализированных станков наибольшее распространение получили станки: а) барабанно-фрезерные; б) копировально-фрезерные; в) шпоночно-фрезерные; г) фрезерно-отрезные; д) фрезерно-обточные; е) резьбофрезерные; ж) зубофрезерные; з) фрезерные с программным управлением.

Барабанно-фрезерные станки

Являются станками непрерывного действия. Особенностью этих станков является наличие у них шести или восьмигранного барабана (диаметр до 200 мм) с горизонтальной осью вращения. Барабан вместе с закрепленными на его гранях обрабатываемыми деталями получает медленное вращение, которое является круговой рабочей подачей.

Карусельно-фрезерные станки

Отличаются наличием круглого поворотного стола с вертикальной осью вращения. Движение рабочей подачи на этих станках осуществляется медленным вращением стола, на рабочей поверхности которого, ближе к периферии, закрепляются обрабатываемые детали.

Шпоночно-фрезерные станки

Предназначены для обработки шпоночных пазов в различных валах. Существуют шпоночно-фрезерные станки, размер паза на которых обеспечивается размером инструмента. Шпоночно-фрезерные станки, работающие немерным инструментом, позволяют получать точные по ширине пазы независимо от фактического диаметра фрезы.

Резьбофрезерные станки

Существует два основных типа резьбофрезерных станков; они характеризуются методом работы, видом применяемых фрез и назначением.

Резьбофрезерные станки первого типа, работающие дисковыми фрезами, служат для нарезания длинных винтов нормального или большого шага(например, ходовых винтов) и длинных червяков большого модуля.

Копировально-фрезерные станки

Предназначены для изготовления деталей сложной формы (штампов, моделей, отливок, пресс-форм, лопастей гребных винтов и т.д.). Эти станки выпускают на базе фрезерных станков общего назначения и в качестве специальных моделей.. Станки могут иметь один или несколько горизонтальных или вертикальных шпинделей.

Универсальный горизонтально-фрезерный станок мод. 6Н81

Станок предназначен для фрезерования различных деталей сравнительно небольших размеров в основном цилиндрическими дисковыми и модульными фрезами в условиях индивидуального и серийного производства. Наличие поворотного стола позволяет нарезать винтовые канавки при изготовлении косозубых колес, фрез, зенкеров, и т.п.

Основные узлы станка;

1) станина с коробкой скоростей и шпиндельным узлом;

2) хобот с подвесками;

3) поворотная часть стола;

4) поперечные салазки;

5) стол;

6) консоль с коробкой подач;

7) основание с резервуаром для охлаждающей жидкости.

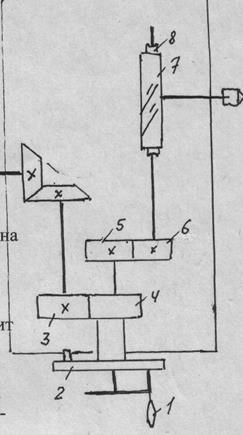

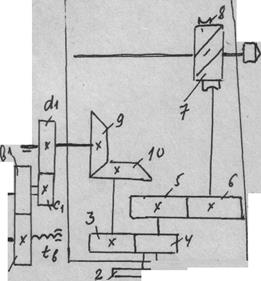

Кинематическая схема станка модели 6Н81

Движение резания. От фланцевого электродвигателя мощностью 5, 8 кВт движение передается полужесткой муфтой валу I коробкой скоростей.

об/мин

об/мин

Движение подач

Механизмы консоли получают вращение электродвигателя N=1, 7 кВт, непосредственно связанного полужесткой муфтой с первым валом VIII коробки подач.

Общая формула, например, продольной подачи может быть записана

Скорость быстрых перемещений стола

мм/мин

мм/мин

т.е. минуя коробку подач.

Назначение и классификация делительных головок

Делительные устройства и головки применяются при работе на металлорежущих станках: фрезерных, сверлильных, расточных, строгальных, заточных, шлифовальных и др. С помощью делительных головок выполняются: фрезерование простых плоскостей и пазов, нарезание цилиндрических зубчатых колес с прямыми и винтовыми зубьями, червяков, червячных колес, фрезерование кулачков, нанесение точных делений на шкалах и лимбах. Делительные головки широко применяются также при ' изготовлении и заточки режущего инструмента.

Простые делительные головки применяются для прямого (непосредственного) деления. Делительный механизм, как правило, состоит из делительного диска, имеющего точно исполненные пазы или отверстия, куда входит фиксирующий палец или защелка. Количество отверстий или пазов, выполняемое обычно на диске – 12, 18, 24 или 36. Количество пазов на диске определяет предел делительной головки

Универсальные делительные головки.

К основным особенностям УДГ относятся следующие:

1) они позволяют устанавливать шпиндель вместе с заготовкой под углом в вертикальной плоскости;

2) обеспечивать деление окружности заготовки на любое число частей;

3) дают возможность фрезеровать винтовые и спиральные канавки благодаря наличию устройства для присоединения привода станка.

Способы деления

На разных конструкциях делительных головок деление {окружности выполняется разными способами: непосредственным делением; простым делением; комбинированным, универсальным, дифференциальным и широкодиапазонным.

Непосредственное деление, или прямое, выполняется на простых и универсальных головках при делении окружности заготовки на малое число частей от 2 до 36 при фрезеровании лысок и т.д. В случае работы с УДГ червяк выводится из зацепления с червячным колесом и поворот шпинделя осуществляется непосредственно от руки. Область использования непосредственного деления весьма отграничена.

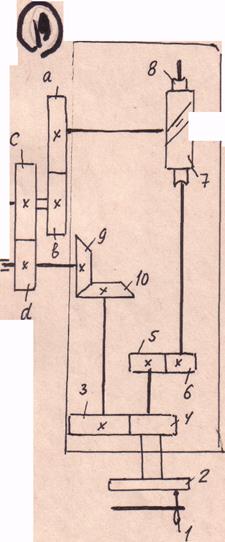

Способ простого деления. Кинематическая схема УДГ при настройке способом простого деления показана на рисунке. Вращение шпинделю передается от рукоятки 1 через группы рубчатых колес и червячную передачу 7-8. Положение рукоятки при повороте на необходимый угол фиксирует делительный диск 2.

Передаточное отношение всех передач, кроме червячной, (и сменных колес) равно 1.

Способ простого деления применяется в тех случаях, когда передаточное отношение цепи между валом с рукояткой и шпинделем головки может быть выражено в виде простой дроби. Если Z – число равных частей, на которое необходимо разделить окружность, то величина периодического поворота и шпинделя головки составит 1/ Z оборота. Для этого рукоятку 1 надо повернуть относительно неподвижного диска 2 на nр оборотов

(1)

(1)

|

Обозначая  и решая уравнение (1) найдем потребное число оборотов рукоятки.

и решая уравнение (1) найдем потребное число оборотов рукоятки.

(2)

(2)

Величину N называют характеристикой делительной головки. Чаще всего N = 40. Полученное значение nр выражают в виде простой дроби

,

,

у которой В – равно числу отверстий на одной из окружностей делительного диска; А – числу отверстий этой же окружности, на которое нужно повернуть рукоятку.

Пример:  (6 – число полных оборотов рукоятки; 21 – число отверстий соответствующего круга лимба; 14 – число промежутков, на которое нужно повернуть рукоятку после 6 полных оборотов).

(6 – число полных оборотов рукоятки; 21 – число отверстий соответствующего круга лимба; 14 – число промежутков, на которое нужно повернуть рукоятку после 6 полных оборотов).

Способ дифференциального деления. Применяется в тех случаях, когда подобрать диск с необходимым количеством отверстий способом простого деления не удается. Сущность дифференциального деления состоит в следующем. Подбирают фиктивное число частей ZФ, на которое необходимо произвести деление, близкое к заданному Z, и удовлетворяющее простому способу деления. Если выполнить простое деление, то шпиндель повернется на 1/Zф вместо 1/Z оборота. Для компенсации полученной разницы шпинделю сообщают дополнительный поворот, равный 1/Z - 1/Zф. Если эта разница будет положительна, то дополнительный поворот делают в ту же сторону, что и основной. Если отрицатель ной, то в противоположную сторону.

Таким образом, рукоятка 1 должна совершить основной поворот, чтобы разделить на Zф частей, и дополнительный, чтобы компенсировать указанную разницу.

Это достигается медленным вращением диска 2 на величину дополнительного поворота рукоятки. Вращение диску передается от делительной головки через сменные колеса а-в, с-d, коническую пару 9-10 и зубчатые колеса 3-4. Расчет настройки сводится:

1) к определению nр для поворота на Zф;

2) к определению передаточного отношения сменных зубчатых колес а-в, с-d.

Чтобы повернуть шпиндель на 1/Z и 1/Zф оборота, нужно повернуть рукоятку соответственно:

, об.;

, об.;  , об. (3)

, об. (3)

Фрезерование винтовых кана вок, расположенных равномерно по окружности осуществляется следующим образом. Заготовку, установленную в центрах делительной головки и задней бабки вместе со столом поворачивают на угол β, равный углу наклона винтовой линии канавки.

В результате этого средняя плоскость дисковой фрезы совпадает с направлением канавки. Заготовке сообщают непрерывное вращение, а столу – продольную подачу вдоль линии канавки. Вращение шпинделя УДГ осуществляется от ходового винта продольной подачи стола по цепи сменных зубчатых колес а1 –b1; с1 – d1, далее через пары 9-10, 3-4 и диск 2 на рукоятку 1, затем на передачи 5-6 и 7-8. За один оборот шпинделя стол должен переместиться на величину шага винтовой линии канавки tР.

Уравнение кинематического баланса примет вид:

Здесь tв – шаг ходового винта.

Учитывая, что

получим уравнение настройки кинематической цепи:

.

.

В практике винтовую линию канавки задают не шагом tр, а углом наклона β (или углом подъема винтовой линии Ψ = 90 - β) и диаметром d. В этом случае шаг определяется по формуле:

.

.

Безлимбовые делительные головки отличаются от лимбовых тем, что они не имеют делительных дисков, рукоятка поворачивается на один полный оборот и фиксируется в постоянном положении на неподвижном диске. Величину поворота шпинделя устанавливают сменными колесами а2-в2, с2-d2. При простом делении на Z частей уравнение кинематического баланса примет вид:

,

,

а передаточное отношение звена настройки:

,

,

где N = Z3/Z4 – характеристика головки. Для деления на равные и неравные части с повышенной точностью (0, 25') применяют оптические делительные головки. Прием деления заключается в простом поворачивании шпинделя на заранее вычисленные углы, отсчитываемые через окуляр микроскопа по шкале диска.

Методы изготовления зубьев зубчатых колес

Существуют два основных метода изготовления профиля зубьев колес:

а) метод копирования, когда профиль впадины нарезаемого колеса является точной копией профиля зуба применяемого инструмента;

б) метод обкатки (огибания), когда боковая поверхность зуба нарезаемого колеса является огибающей поверхностью отдельных последовательных положений профиля зуба применяемого инструмента.

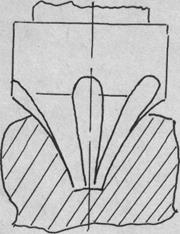

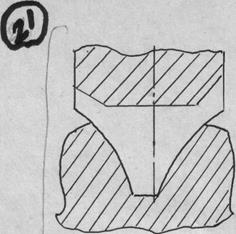

По методу копирования нарезаются червячные и цилиндрические прямозубые и косозубые колеса на горизонтально-фрезерных станках дисковыми модульными фрезами и на вертикально фрезерных станках пальцевыми модульными фрезами. Профиль зубьев таких фрез выполнен эвольвентным.

Заготовка устанавливается в делительной головке. После фрезерования каждой впадины стол станка возвращается в исходное положение, заготовка поворачивается на шаг зубьев и начинается прорезание следующей впадины.

Достоинством этого метода нарезания зубьев зубчатых колес является простота конструкции фрез и возможность с их помощью нарезать зубчатые колеса на универсальных фрезерных станках (в индивидуальном, мелкосерийном производстве).

Недостатки метода копирования:

1) низкая производительность в связи с затратами времени на холостые ходы стола и процесс деления;

2) пониженная точность образования профиля зубьев колеса, ибо для получения точного профиля необходимо для каждого нарезаемого колеса иметь " свою" фрезу. Это весьма неэкономично, поэтому обычно изготавливаются ограниченные наборы фрез (из 8, 15, 26 фрез). Каждая фреза набора обрабатывает колеса не с одним числом зубьев, а группу колес того же модуля с разными, но близкими числами зубьев.

|

Например, фреза №4 обрабатывает зубчатые колеса, имеющие Z = 21-25. Точный профиль впадины получается у колес с min числом зубьев в группе. У зубчатых колес с другим Z профиль заведомо получаем с погрешностью.

| Число зубьев | 12-13 | 14-16 | 17-20 | 21-25 | 26-34 | 35-51 | 51-134 | 135 и более |

| Номер фрезы |

На неточность влияет также:

- погрешность делительной головки;

- погрешность изготовления инструмента;

3) потеря точности при переточках инструмента.

Метод обкатки заключается в том, что изделию и инструменту принудительно сообщается движение, воспроизводящее зацепление:

- или пара зубчатых колес (Феллоу);

- или зубчатого колеса с рейкой (Мааг);

- или червяка и червячного колеса (Пфаутер).

Это движение должно осуществляться в соответствии с передаточным отношением воспроизводимого зацепления.

По методу воспроизводства зацепления пары цилиндрических колес работают зубодолбежные станки (инструмент-долбяк).

По методу воспроизводства зацепления зубчатого колеса с рейкой работают зубострогальные станки (в том числе и для нарезания конических зубчатых колес).

По методу воспроизводства зацепления червячной пары работают зубофрезерные станки.

Достоинства метода обкатки:

1) возможность нарезания одним инструментом любых колес данного модуля;

2) большая точность нарезаемых колес;

3) высокая производительность;

4) автоматизация процесса нарезания;

5) возможность многостаночного обслуживания.

Червячную фрезу можно представить как ряд зубчатых реек, закрепленных по винтовой линии на поверхности цилиндра, причем шаг винтовой линии взят кратным шагу нарезаемого зубчатого колеса. При вращении фрезы (движение 1 относительно ее оси) в рабочее положение будут приходить последовательно одна рейка за другой, причем каждая последующая рейка сдвинута в осевом направлении относительно предыдущей на некоторую величину.

Зубообрабатывающие станки входят в 5-ю группу станков по классификации ЭНИМС и подразделяются на следующие типы станков:

1) зубодолбежные для обработки цилиндрических колес;

2) зубострогальные для обработки конических колес;

3) зубофрезерные для обработки цилиндрических колес и шлицевых валиков;

4) зубофрезерные для нарезания червячных передач;

5) зубозакругляющие и для обработки торцев зубьев колес;

6) резьбофрезерные;

7) зубоотделочные, притирочные, обкатные;

8) зубошлифовальные и резьбошлифовальные;

9) разные зубообрабатывающие.

|

|