Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Тема 1 Основи технології машинобудування

|

|

Машинобудування є провідною й найважливішою галуззю народного господарства. Галузь науки, що займається вивченням закономірностей, що діють у процесі виготовлення машин, називається технологією машинобудування.

У цей час ця галузь знань настільки розвинена, що багато видів технологічних процесів викладаються в спеціальних курсах. Так існують окремі курси ливарного й ковальсько-пресового виробництва, теорії різання металів, металорізальні верстати й інструменти, зварювання металів, електричні й хіміко-термічні методи обробки металів й їхніх сплавів, основи взаємозамінності й технічні виміри й т.п.

Всі ці області виробництва тісно пов'язані із сучасною технологією машинобудування і знаходять застосування на всіх етапах процесу виготовлення машинобудівної продукції. У зв'язку із цим майбутні фахівці в цій області повинні мати широкий кругозір і комплексність технологічних знань, щоб здійснювати раціональну технологію і якісний випуск машин.

Основні поняття й визначення.

Всі етапи, які проходять предмети на шляху їхнього перетворення у виріб або в готову машину, називаються виробничим процесом.

Виробничим процесом заводу називається сукупність окремих процесів, безпосередньо пов'язаних з переробкою отриманої на завод сировини й напівфабрикатів у готові для даного заводу виробу.

Виконання різних етапів виробничого процесу на машинобудівному заводі звичайно організується в окремих цехах - ливарному, ковальському, механічному, складальному. У виробничий процес входять не тільки основні процеси пов'язані з механічною обробкою деталей і складанням машин, але й допоміжні процеси, що забезпечують одержання продукції, як, наприклад, транспортування матеріалів і виробів, виготовлення інструмента й пристосувань, ремонт устаткування та ін.

Головним змістом виробничого процесу є технологічний процес.

Технологічним процесом називається частина виробничого процесу, під час якого відбувається зміна форми або властивостей матеріалу оброблюваних деталей. Технологічний процес складається з ряду операцій.

Операцією називається частина технологічного процесу обробки однієї або декількох деталей, виконувана на одному робочому місці, одним робітником або бригадою до переходу обробки наступної деталі.

Операція є основним елементом виробничого планування й обліку. Тому на неї розробляється й виписується вся облікова й технологічна документація. Прикладами операцій можуть служити обробка деталі на верстаті, штампування деталі на пресі, установка й закріплення двигуна на шасі автомобіля і т.д.

Операція може виконуватися за одну або кілька установок деталі. Установкою називається частина операції, виконуваної при одному закріпленні деталі. Наприклад, обточування ступінчастого валика із правої й лівої сторони на одній станині є операцією, виконуваної за дві установки. Операція може бути виконана за один або кілька переходів.

Перехід – частина операції, виконувана на одній поверхні обробки без зміни різального інструменту й режиму різання. Переходи можуть виконуватися шляхом видалення одного або декількох шарів матеріалу тим самим інструментом. Перехід містить у собі один або кілька проходів. Прохід – це частина переходу пов’язана зі зняттям одного шару металу без зміни інструмента й режимів роботи верстата.

Прохід складається з певних робочих прийомів.

Робочим прийомом називається закінчена дія робітника із числа необхідних для виконання операції. Наприклад: установка або зняття деталі, вимірювання деталі, керування верстатом у процесі обробки і т.п.

Кількість часу, витрачена на виконання технологічного процесу або його частини, називається трудомісткістю. Одиницею трудомісткості служать нормо-години.

Види виробництва. Залежно від масштабів й номенклатури виготовлення виробів розрізняють три типи виробництва: масове, серійне й індивідуальне.

Масовим називається таке виробництво, коли безупинно виготовляється сталий об'єкт виробництва. В основу масового виробництва покладені складні основні технологічні ознаки:

1. Закріплення за кожним робочим місцем однієї постійно повторюваної операції.

2. Обробка деталей і складання машин по безперервно - потоковому методу.

3. Широке застосування агрегатних, автоматичних, спеціальних верстатів й автоматичних ліній.

4. Високий ступінь оснащеності спеціальними пристосуваннями, інструментами й вимірювальними пристроями.

5. Невисока кваліфікація робітників, висока наладчиків і механіків.

Серійним називається виробництво, у якому кілька сталих об'єктів виготовляється серіями, що регулярно повторюються через певний проміжок часу. Основні технологічні ознаки серійного виробництва:

1. Закріплення за робочим місцем декількох операцій.

2. Застосування універсального устаткування й спеціалізованих верстатів для основних деталей.

3. Широке застосування спеціальних пристосувань й інструментів.

4. Середня кваліфікація робітників.

Індивідуальним називається виробництво, у якому виготовляються об'єкти виробництва, що часто змінюються. Основні технологічні ознаки індивідуального виробництва:

1. Завантаження робочих місць деталями, близькими за геометричними формами і характером обробки.

2. Застосування універсального устаткування.

3. Переважне застосування універсальних пристосувань і нормальних інструментів.

4. Висока кваліфікація робітників.

Індивідуальне виробництво характерне для важкого машинобудування (кораблебудування, гідротурбіни та ін.), а також для інструментальних і ремонтних цехів.

Вибір і виробництво заготовок.

При розробці технологічного процесу на виготовлення машин одним з перших вирішується завдання вибору заготовки. Керуючись кресленням, технолог уточнює спосіб одержання заготовки залежно від форми й розмірів деталі, марки матеріалу, передбачаючи можливо більшу економію коштів і часу на виготовлення заготовки.

Основними видами заготовок залежно від призначення деталей є.

1. Ковані, пресовані й штамповані заготовки;

2. Заготовки із прокату й литого металу;

3. Виливки із чорних і кольорових металів;

4. Заготовки з неметалічних матеріалів (пластмаса, текстоліт, гума, азбест та ін.).

Вибрати заготовку - це значить установити спосіб її одержання, назначити припуски на обробку кожної поверхні деталі, розрахувати розміри заготовки й вказати допуски на неточність виготовлення заготовки.

Способи виготовлення заготовок із прокату й поковки

Для заготовок широко використається сортовий прокат круглого, прямокутного, шестигранного й спеціального перерізу всіляких розмірів. Його форма й розміри повинні бути близькі до розмірів деталі.

Сортовий прокат круглого й квадратного перерізу використовується також й як вихідні заготовки для кування й штампування. Великі заготовки кують зі злитків. Чим вище вимоги до міцності машин (особливо коли міцність повинна поєднуватися з легкістю, наприклад в автомобілях, літаках і т.п.) тим більше в таких машинах деталей, отриманих обробкою тиском. Механічні властивості (ударна в'язкість, втомлююча витривалість та ін.) металу кованих і штампованих деталей після відповідної термічної обробки вище, ніж у металу литих деталей.

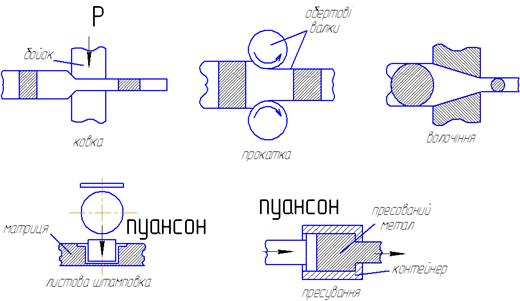

Основними видами обробки металів тиском є: кування й штампування, прокатування, пресування, волочіння.

Кування й гаряче об’ємне штампування здійснюють у ковальських цехах, холодне штампування в пресових цехах або відділеннях. Кування й штампування, як й інші види обробки металів тиском, засновані на використанні пластичності оброблюваних заготовок, на їхній здатності без руйнування змінювати форму й розміри. Причому, чисті метали мають більше високу пластичність, ніж сплави. Вуглець, утворюючи карбіди, знижує пластичність і ковкість сталі в більшій мірі, ніж інші її компоненти. Тому кування й штампування високовуглецевої і високолегованої сталі вимагає спеціальних режимів.

Основні операції в ковальському виробництві діляться на три групи: заготовочні, власне кувальні й штампувальні, завершальні й окремі операції. До заготовочних операцій належать: підготовка злитків до кування, пруткового матеріалу до кування або штампування й розділення його на дрібні заготовки під штампування.

До кувальних і штампувальних операцій належать всі операції кування й об'ємного штампування, виконувані на молотах і пресовому устаткуванні, що ведуть до істотної зміни форми оброблюваної заготовки.

У число завершальних операцій входять: обрізання задир, прошивка отворів у штампувальних поковках, термічна обробка поковок. У число оброблювальних операцій входить виправлення поковок, очищення від окалини (Маса сталевих злитків, використовуваних з поковки від 200кг до 350т. Злиток 350т за сортаментом при найбільшому діаметрі перерізу 3255мм має довжину 7190мм).

Основними способами одержання мірних заготовок є різання прутків на сортових ножицях і на пресах, а також газове різання. Прутки з кольорових металів й їхніх сплавів, а також заготовок із труб ріжуть на пилках.

У відділеннях вільного кування широко застосовують гаряче рубання на кувальних молотах і пресах.

При підборі кувального устаткування масу падаючих частин молота або зусилля преса, необхідного для осідання, протягання й прошивання необхідно розраховувати за формулами, що рекомендують у теорії обробки металів тиском. У молотів (парових) з масою падаючих частин 0, 5т і менше, подачу заготовок від печі до молота й маніпулювання під молотом виконують вручну. Більш важкі молоти обслуговуються кран-блоками, мостовими кранами або вільно встановленими поворотними кранами вантажопідйомністю рівною вазі падаючих частин обслуговуючого молота.

Приклад: парову молот модель МА4136: Енергія удару кдж(кгс*м)=10(1000), маса падаючих частин - 400кг, частота ударів за хвилину - 132; висота робочої зони - 530мм. Вага заготовки - до 50кг. Обслуговується вручну. Бригада 3 чоловік - коваль, помічник і машиніст. Для нагрівання металу використовується камерна газова піч.

Молот модель М4139- вага падаючої частини - 750кг. Енергія удару - 2000 кгс*м. Частота удару за хвилину - 105.

Вільним куванням називається процес послідовної деформації металу під ударом бойка молота або під натисканням бойка преса. Куванням одержують заготовки відповідальних деталей машин: валів, шатунів, шестірень за умови дрібносерійного й індивідуального виробництва (вимагає обробку на металорізальних верстатах).

Кування виконують на плоских або вирізаних бойках із застосуванням різноманітного ковальського інструмента. При цьому верхній бойок робить зворотно - поступальний рух.

Гаряче штампування здійснюється на молотах, кривошипних гаряче штампувальних пресах і горизонтально-кувальній машині у відкритих і закритих штампах. Штампування у відкритих штампах неминуче супроводжуються втратою металу на утворення облоя (до 20% від ваги заготовки). Штампування в закритих штампах може виконуватися безоблойно.

Технологічна необхідність створення штампувальних нахилів часто викликає необхідність збільшення припусків у штамповок, а отже й трудомісткість подальшої обробки. Максимально допустимі нахили в межах штампа встановлені ГОСТ 7505-74 і становлять 70 для зовнішньої й 100 для внутрішніх стінок. Спосіб комбінованого кування й гарячого штампування полягає в розчленовуванні процесу на попереднє вільне кування й наступне штампування під кривошипним пресом. Цей спосіб дозволяє зменшити витрати металу на 40-50% у порівнянні з вільним куванням. Для штампування на кувальних молотах широко використовуються підкладні штампи.

Температурний інтервал кування й штампування.

Нагрів металу викликає зміну його механічних характеристик, але не у всіх металів при цьому підвищується ковкість. Наприклад, у сірого чавуну нагрів супроводжується зменшенням межі міцності до зменшення відносного видовження, що може служити характеристикою пластичності.

Для сталі в межах температур гарячої деформації ковкість із підвищенням температури зростає звичайно безупинно, однак нагрівати сталь до температур, близьких до температури плавлення не можна, тому, що в цьому випадку починається оплавлення й окислювання по границях зерні, зв'язок між зернами порушується, метал повністю втрачає пластичність і міцність це явище називається пережиганням. З поверхні металу нагрітого до температури пережигання при виносі з печі виділяються характерні іскри, а при обробці тиском у ньому утворяться тріщини або він може розсипатися. Такий метал придатний тільки для переплавлення.

Нижче температури пережигання перебуває температура перегріву, при якій у металі відбувається процес безперервного росту зерен. Цю температуру називають критичною. Якщо відзначити на діаграмі стан сплаву залізо-вуглець температурний інтервал кування-штампування різних вуглецевих сталей, то його верхня межа буде перебувати на прямій, що проходить на 150-2000С нижче лінії солідуса – діаграма АЕСF- який відповідає закінченню затвердіння залізовуглецевих сплавів. Між зазначеною лінією й лінією солідуса перебувають дві зони: перша – перегріву, друга – пережигання. Таким чином для сталі верхній температурний інтервал між 1100-13000С, а нижній між 800-9000С.

Сталь, що містить 0, 4-1% С від початку до кінця обробки перебуває в однофазному стані (аустеніт). Вуглецеву сталь, що містить більше 1% С закінчують обробляти при наявності в ній двох фаз аустеніту й вторинного цементиту. Але в цьому випадку кування-штампування, дроблячи сітку цементиту тільки сприятливо впливає на структуру сталі.

Вуглецеву сталь із меншим вмістом вуглецю закінчують обробляти при наявності в ній двох фаз: аустеніту й фериту. При цьому виникає деякий наклеп, що легко знімається при подальшій термічній обробці (лінія АСД на діаграмі - лінія ліквідусу - нижня границя області рідкого стану), (до 2, 1% С - сталі, якщо більше - чавуни), (шабот молота встановлюють на дубову подушку)

Режим нагріву й охолодження. Нагрів бажано здійснювати з найбільшою швидкістю, тобто за можливо короткий час. При цьому менше росте зерно, знижується відхід металу в окалині, менше вуглецю вигорає з поверхні сталевих заготовок. Найбільша технічно можлива швидкість нагріву заготовки визначається не тільки теплопровідністю металу, що нагрівається. Вона залежить у першу чергу від температурного напору печі, від розмірів перерізу заготовки, що нагрівається, і інших умов тепловіддачі печі. Однак швидкий нагрів металу викликає значний температурний градієнт (різниця температур зовнішніх і внутрішніх шарів), що приводить до виникнення термічних напруг і появі тріщин у металі. Тому відрізняють припустиму швидкість нагріву, яка залежить від багатьох факторів, зокрема від пластичності й температуропровідності металу, розміру переріза, структури матеріалу заготовки.

Звичайно для злитків і заготовок із більшими розмірами перерізів, а також високолегованих сталей застосовують ступінчастий нагрів. Сталеві заготовки малого перерізу (до 80-100мм) варто нагрівати з повним використанням термічної потужності печі.

У процесі охолодження після кування-штампування в металі повторюються у зворотному порядку ті ж явища, що й при нагріві. Допускається вільне охолодження на повітрі вуглецевих сталей малих перерізів, що містять до 0, 35% С. Хромисті сталі вимагають сповільненого охолодження. Легована сталь, наприклад 25ХНВЛ і сталі Р9 і Р18 будь-яких перерізів не допускають вільного охолодження. У процесі кування метал майже не охолоджується, тому що енергія удару переходить у теплову енергію.

Дерев’яні моделі та стержневі ящики виготовляють із щільного прямо шарового дерева якісних порід (вільха, береза, бук, сосна, груша та ін.), добре просушених. Металеві моделі та стержневі ящики частіше за все виготовляють із алюмінієвих сплавів. Формувальні ухили для дерев’яних моделей від 1 до 3%, металевих 0, 9-1, 75%. Моделі виготовляють по так званому усадковому метру, кожна поділка якого на відповідну величину більша тієї ж поділки на нормальному метрі, тобто на 0, 01 для відливків із сірого чавуну (усадка до 1%), на 0, 02 для сталі (усадка до 2%), на 0, 015 для бронзи (усадка до 1, 5%).

Для дрібних і середніх відливків із сірого чавуну припуск на обробку дають звичайно на нижніх поверхнях 2-4 мм, а на верхніх 5-6 мм і більше. Виготовляються і зберігаються моделі в модельному відділенні ливарного цеху. Формувальні та стержневі суміші готуються в землеприготувальних відділеннях. Піщано-глинисті матеріали, що добуваються із кар’єрів, є вихідними або “свіжими” формувальними матеріалами. Практично вони ідуть для обновлення (“освіження”) оборотного формувального матеріалу. Формувальні суміші по застосуванню поділяють на облицювальні та наповнювальні. В якості домішки в облицювальні суміші при відливанні чавунного лиття в сирі форми з метою зменшення пригару додають кам’яне вугілля у вигляді тонкого шару пилу. Якщо форма сохне, добавляють органічні речовини: дерев’яну стружку, торф – для підвищення міцності та газопроникності. Для стержневої суміші найбільш придатним основним матеріалом є чистий кварцовий пісок (містить глинистих речовин до 2%) з домішками в якості сполучних органічних речовин (лляна олія, оліфа, каніфоль, різні смоли, сульфітний луг, кормова патока, декстрин або “відпалений” крохмаль), які при сушінні стержнів (200-240 0С) розплавлюються, обволікають зерна піску і надають стержню належну міцність (пористість – не головне).

Піщано-глинисті матеріали піддають сушінню, просіюванню, ретельному подрібненню і перемішуються в спеціальних змішувачах. Після витримки в печах чи бункерах (для рівномірного розподілу вологи) формувальна суміш подається по транспортеру на формувальну ділянку. ГОСТом 2189-73 встановлені наступні лабораторні випробування пісків і формувальних сумішей: 1) визначення вологості; 2) визначення зернового складу; 3) визначення газопроникності; 4) визначення міцності на стиск і на розрив (для сумішей, що застосовуються в сухому вигляді). З процесом формовки і заливання форм ви ознайомлені із курсу матеріалознавства.

Види обробок в машинобудуванні

Обробка металів різанням

Переважна кількість деталей машин отримує форму і розміри тільки після механічної обробки - обробки металів різанням. Щоб отримати із заготовки майбутню деталь, необхідно зняти з неї частину металу, що називається припуском. Процес зняття припуску ріжучим інструментом з метою отримання готової деталі називається різанням. Для здійснення процесу різання заготовці та ріжучому інструменту необхідно передати певний комплекс рухів. Ці рухи можна поділити на основні та допоміжні. Основних рухів два – головний рух (рух різання) та рух подачі. Головний рух безпосередньо дозволяє здійснювати процес різання. Рух подачі дає можливість вести процес зняття стружки із усієї оброблюваної поверхні. Ці рухи здійснюються на металоріжучих верстатах. Методи обробки металів різанням ми будемо розглядати більш детально.

Механічна обробка металів тиском заснована на отриманні потрібних форм, розмірів і якості поверхні пластичним деформуванням поверхневого шару металу в холодному стані. Найбільш поширені процеси – обкочування поверхонь роликами або кульками, редуціювання (для відтяжки кінців і отримання місцевих потоншень), калібрування (дорнування) отворів, наклепування поверхні кульками та ін.

З метою підвищення конструкційної міцності деталей машин типу пружин, ресор та ін. застосовують дробостуменний наклеп (в дробоструменній камері, стальним дробом, діаметром 0, 4-2 мм або чавунним дробом).

Для контролю температурного режиму на ковальських печах встановлюють самописні або тільки вказуючи термоелектричні пірометри з теплостійкими термопарами.

|

Рисунок 1. Схеми діючих зусиль при різних видах обробки металів тиском

Прокатуванням називається процес обтискання металу між двома валками прокатних станів, які обертаються. виготовляють рейки, балки з різною формою поперечного перерізу, сортовий прокат, труби, смуги і стрічки.

Процес волочіння полягає в протягуванні катаного або пресованого холодного прутка (або труби) через матрицю з отвором меншим, ніж переріз оброблюваного матеріалу. Після волочіння матеріал має більш чисту поверхню і більш точні розміри в перерізі. Шляхом багаторазового волочіння виготовляють трубку і дроти найменших розмірів.

Пресування являє собою процес видавлювання металу через отвір в матриці на гідравлічному пресі. Пресуванням одержують прутки і труби з кольорових металів і сплавів.

Способи виготовлення виливків

Ливарним виробництвом називається процес виготовлення деталей (заготовок) шляхом заповнення рідким (розплавленим) металом форми, відповідної до конфігурації деталі, що відливається.

Виливки виготовляються з різних сплавів – чавуна, сталі, сплавів на основі міді, алюмінію, магнію, титана і т.д. будь-якої складності.

Перевага лиття в тому, що це найдешевший процес виготовлення заготовок. Крім того, він дозволяє одержувати деталі складної конфігурації, які іншим способом отримати неможливо.

Існує декілька способів отримання заготовок литтям залежно від призначення деталі, її форми і розмірів:

1. Великі корпусні деталі відливають в земляні форми, отримані ручним формуванням по дерев'яних моделях.

2. Відповідальні деталі середньої величини відливають в земляні форми, отримані машинним формуванням по металевих моделях.

3. Різні втулки, вінці черв'ячних зубчатих коліс і інші деталі з чавуна і особливо з бронзи виготовляють відливанням в кокіль – металеву форму. Відливання може проводитися як при нерухомому положенні кокілю, так і в кокілі, що обертається, де виливок отримують ущільненої структури.

4. Дрібні відповідальні деталі з кольорових сплавів відливають в металеві прес-форми під високим тиском.

5. Точне лиття по моделях, що виплавляються, дозволяє одержувати складні тонкостінні виливки з будь-яких сплавів; зменшується об'єм механічної обробки, скорочується витрата рідкого металу в 1, 5-2 рази, здешевлюється виготовлення деталей в 2-3 рази в порівнянні з поковкою або прокатом.

6. Лиття в оболонкові роз'ємні форми підвищує точність розмірів і чистоту поверхні в порівнянні з литтям в звичайні піщані форми. Оболонкову форму виготовляють з формувальної суміші, що складається з тонкого кварцового піску з 4-6% пульвербанеліту, що представляє собою термореактивну смолу. При нагріванні формувальної суміші утворюється міцна оболонка у вигляді кірки з гарною газопроникністю.

Ливарне виробництво складається з ряду послідовних технологічних процесів: а) виготовлення моделей і стержневих ящиків; б) приготування стержневих і формувальних сумішей; в) виготовлення і збір ливарних форм і стержнів; г) розплавлення металу і заливка форм; д) вибивка виливків.

Термічна обробка надає деталям твердість, механічну міцність, зносостійкість і поліпшує оброблюваність заготовок. Термічні процеси полягають в нагріванні до заданої температури з певною швидкістю, витримці протягом необхідного часу і охолодженні із заданою швидкістю.

До операцій термічної обробки відносяться:

Відпалювання – сталь нагрівають до температури 760-900 0С, витримують при цій температурі для отримання однорідної структури (аустеніту) і повільно охолоджують для перетворення в перліт. Сталь набуває мінімальні твердість і внутрішні напруження, а пластичність і в'язкість максимальні.

Нормалізація – нагрівання доевтектоїдної сталі трохи вище, ніж на відпалювання, і охолодження на повітрі. Ціль – поліпшення мікроструктури і підвищення механічних властивостей (доевтектоїдна сталь – С до 0, 9%; евтектоїдна - С = 0, 9%; заевтектоїдна – С від 0, 9 до 1, 7%).

Гартування – сталь нагрівають до таких же температур, як і при відпалюванні, витримують певний час при цій температурі і потім швидко охолоджують у воді, маслі, розплавлених солях та ін. середовищах. Залежно від швидкості охолоджування одержують гартувальні структури різної твердості: мартенсит HRC60; троостит HRC45; сорбіт HRC30.

Відпускання – полягає в нагріванні загартованої сталі до температури нижче критичної, витримці при цій температурі і подальшому охолодженні (звичайно на повітрі).

Низький відпуск – нагрівання не вище 300 0С – сприяє зниженню внутрішніх напружень, збереженню високої твердості при зниженій в'язкості. Застосовується для інструменту, а також виробів після цементації.

Середній відпуск (троостит) – нагрівання до 300-500 0С. Застосовується для пружин, штампів ударного інструменту і т.д.

Високий відпуск (сорбіт) – нагрівання до 500-700 0С – найбільша в'язкість при достатній міцності. Застосовується для валів, шатунів, зубчатих коліс та ін.

Для зміни хімічного складу і властивостей поверхневого шару сталі з метою підвищення зносостійкості застосовують хіміко-термічну обробку. Ці зміни досягаються дифузією в поверхневий шар сталі вуглецю (цементація), азоту (азотування), азоту і вуглецю (нітроцементація, ціанування), хрому (дифузійне хромування), кремнію (силіціювання), алюмінію (алітування), бору (борування) та ін.

Цементація – 900-1000 0С, твердими карбюризаторами. Гартування і низький відпуск.

Азотування – 500-600 0С, в спеціальних печах з герметично зачиненими відділеннями. Розпад аміаку на водень і азот.  Перед азотуванням деталь піддають гартуванню з подальшим відпусканням. Ціль – надати серцевині високі механічні властивості. Час 30-80 годин.

Перед азотуванням деталь піддають гартуванню з подальшим відпусканням. Ціль – надати серцевині високі механічні властивості. Час 30-80 годин.

Ціанування – 800-850 0С в ціаністих ваннах протягом 15-40 хв., після гартування і відпускання.

Хромування – дифузійне - 950-1050 0С в середовищі, багатому на хром (хлорид хрому CrCl2). Електролітичне – в спеціальних електролітичних ваннах.

Алітування – 1000 0С в суміші порошкоподібного алюмінію, суміші алюмінію і хлористого амонію. Надає велику жаростійкість(труби, золотники, цементаційні ящики).

Силіціювання (подібно алітуванню) – надає корозійну стійкість, підвищує зносостійкість і жаростійкість (карбід кремнію).

За останні 2-3 десятиріччя з'явилися нові методи обробки металів, засновані на безпосередньому використанні електричної енергії для технологічних цілей. Сюди відносяться електрофізична і електрохімічна, анодно-механічна, ультразвукова, променева обробка, гальванічні покриття та ін.

Заготовки з неметалевих матеріалів

До недавнього часу в машинобудуванні застосовувалися пластмаси на основі фенольно-формальдегідних смол (текстоліт, гетинакс та ін.). Вони використовувалися для виготовлення зубчатих коліс, шківів, вкладишів підшипників та ін. деталей.

Останнім часом в машинобудуванні отримали велике застосування полімерні смоли (поліаміди або капрони, полістироли, поліетилени, склопластики та ін.).

Поліамідні підшипники, втулки, ролики мають високі антифрикційні властивості, більш високий коефіцієнт тертя, менше зношуються. Зуби зубчатих коліс міцні і еластичні, їх знос незначний навіть за відсутності змащування. Вони безшумні і можуть працювати на великих швидкостях. Проте слід мати на увазі, що капрон нетеплопровідний і при терті пари, наприклад, втулка-палець, поверхні тертя, можуть розплавитися. Задля уникнення цього рекомендується застосовувати пластмасові деталі в парі з металевими. Заготовки з неметалічних матеріалів одержують: 1) пресуванням в нагрітих до температури затвердіння смоли прес-формах (термореактивні пластмаси); 2) литтям під тиском гарячої маси в холодні форми, прокачуванням на валках, видавлюванням (термопласти); 3) штампуванням і гнуттям в нагрітих штампах (склопластики); 4) з листового і пруткового матеріалу (текстоліт, гетинакс, плексиглас, вініпласт та ін.).

Зварювання металів і сплавів

Зварювання є процесом нероз'ємного з'єднання металевих виробів шляхом місцевого нагрівання їх до розплавленого стану. Існує багато способів зварювання, що розрізняються по характеру використовуваного джерела енергії. При електричному зварюванні для нагрівання зварюваних деталей використовується теплота, що виділяється в результаті перетворення електричної енергії в теплову; при хімічному – теплота, що виділяється в результаті протікання хімічної реакції згорання (газове зварювання – ацетиленове, водневе); при електромеханічному – теплота, що виділяється в результаті перетворення електричної енергії в теплову з подальшим застосуванням механічного тиску (стикове зварювання, точкове, роликове); при хіміко-механічному – теплота, що виділяється в результаті протікання хімічної реакції з подальшим застосуванням механічного зусилля (газопресове зварювання, ковальське зварювання, термітне зварювання тиском).

Кувально горнове зварювання – зварювані деталі нагрівають до високої температури 1300-1350 0С, насипають на зварювані поверхні сухий кварцовий пісок і знову нагрівають до високої температури. Відбувається хімічне з'єднання тугоплавких оксидів металу і окису кремнію, внаслідок чого утворюється легкоплавкий флюс у вигляді рідкого шлаку. Потім під молотом відбувається видавлювання шлаку і зварювання (проковування або обтискання).

Електродугове зварювання – джерела енергії: електрозварювальні генератори постійного струму і зварювальні трансформатори для зварювання змінним струмом. Сила струму 100-300 А, зварювальний трансформатор – до 700 А. Напруга 50-60 В.

Автоматичне і напівавтоматичне зварювання. Сила струму 1000-1200 А. Автоматична установка має наступні основні частини: 1) зварювальну автоматичну головку, що забезпечує і підтримує дугу; 2) механізм для переміщення дуги вздовж шва, або самої деталі щодо нерухомої головки; 3) джерело електричного струму для живлення дуги; 4) флюсову апаратуру; 5) розподільний пристрій для управління автоматом.

Контактне зварювання. Розрізняють 3 види контактного зварювання: 1) стикове; 2) точкове; 3) роликове або лінійне. Стикове зварювання може бути опором або оплавленням. В першому випадку контакт між зварюваними частинами повинен бути щільним протягом всього процесу зварювання. В другому випадку стиснення після сплавлення. Тиск стиснення при зварювальному опорі становить 150-350 кг/см2; оплавленням – 750-500кг/см2.

Газове зварювання. В якості горючих газів найбільше розповсюдження отримав ацетилен (С2Н2), який при згоранні з чистим киснем дає найбільшу температуру полум'я – 3100-3300 0С. За наявності ацетилену в повітрі від 3, 55 до 60% утворюється гримуча суміш. Кисневі балони забарвлені в синій колір (150 атм.). ацетиленовий – в білий (16 атм.). Місткість балона 40 літрів. Чистий ацетилен через небезпеку вибуху не може піддаватися стисненню до тиску вище 15 атм., тому його при наповненні в балони розчиняють в ацетоні. 1 літр ацетону при нормальному тиску розчиняє 24 літри ацетилену. Робочий тиск при зварюванні – кисень 1-5 атм., ацетилен 0, 1-1, 5 атм.

Паяння металів

Паянням називається процес нероз'ємного з'єднання підігрітих металів, що знаходяться в тісному сполученні, шляхом взаємного розчинення з розплавленим металом, так званим припоєм, який має більш низьку температуру плавлення, ніж основний метал.

При паянні очищають поверхню від жиру, оксидів, окалини і бруду. Після ретельного очищення частини, що сполучаються, затискаються і піддаються паянню. Розрізняють тверді і м'які припої. М'які олов'яно-свинцеві з температурою плавлення до 300 0С. Тверді припої виготовляють на мідній, срібній або алюмінієвій основі. Вони застосовуються у вигляді листів, дроту або порошку. Температура плавлення від 5000 0С (мідні і алюмінієві), до 650-870 0С – срібні. Срібні припої містять деякий відсоток срібла, міді і цинку.

|

|