Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Тема 3. Эволюция подходов к управлению качеством, методов и средств управления качеством.

|

|

Формирование подходов к управлению качеством. Этапы развития всеобщего управления качеством. [1]

В компании создавали бригады контролеров для испытания продукции, сравнения ее характеристик с установленными требованиями (техническими условиями) и разбраковки [3]. Хорошая продукция, естественно, поступала на склад и далее к потребителю. Плохая продукция либо признавалась окончательным браком и уничтожалась, либо признавалась не окончательным браком и ее переделывали (ремонтировали), если надо снижали класс качества, а затем реализовывали по более низкой цене. Если была возможность, то продукцию, признанную окончательным браком, старались хотя бы частично использовать. Например, если готовые поршневые кольца не прошли приемочный (выходной) контроль, а они уже прошли процесс хромирования, то с них можно снять слой хрома гальваническим путем (если это экономически целесообразно, то это надо делать).

Недостатки контроля качества:

а) контролеры не всегда обнаруживали дефектную продукцию и часть ее неизбежно попадала к потребителю;

б) создавалось неправильное представление, что ответственными за качество являлись контролеры (хотя на самом деле качество создавали рабочие основного производства, а контролеры занимались только лишь выявлением брака и разбраковкой).

Техническое управление качеством [1]

Довольно скоро нашлись толковые контролеры, которые, при увеличении процента брака, сразу же обращались к руководителям основного производства, - " Что вы делаете, к нам поступает слишком много брака", - после чего руководители останавливали производство до устранения причин брака [3].

На этом этапе упор был сделан на сбор информации, технические системы с обратной связью и промежуточные этапы контроля. Однако, окончательный контроль все еще рассматривался как основная защита интересов потребителя. На этом этапе контролеры не только разбраковывали продукцию, они приобрели функцию источника обратной связи (при проявлении неудач немедленно сообщали информацию об этом в основные производственные цеха). Кроме того, стало логичным, что если уж служба контроля информировала основное производство о состоянии дел, то, может быть, надо и рабочему поручить осуществлять промежуточный производственный контроль с тем, чтобы он у себя на месте постоянно оценивал ситуацию с качеством.

На этом этапе уже появились так называемые контрольные карты [3, 17 - 20], представляющие собой средство обратной связи при управлении процессом. Для этого этапа характерны технические системы управления качеством с обратной связью, вопрос об административном управлении качеством почти не поднимался.

Обеспечение качества [1]

Упор был перенесен с выявления на предупреждение дефектов, в дополнение к техническому управлению широко стало внедряться административное управление качеством [3].

На первом и втором этапах работа, в основном, шла по выявленным дефектам, при появлении которых принимались корректирующие меры. Но мер к тому, чтобы не допустить дефектов, на тех этапах почти не было. Следует сказать, что любой талантливый рабочий не только работает по выявленным дефектам, он работает так, чтобы предупредить дефекты. В этом смысле утверждать, что раньше (до начала третьего этапа) полностью отсутствовали предупреждающие действия – было бы неправильно. Но в плане административного управления качеством на предыдущих этапах предупреждению дефектов не уделялось достаточно внимания, а на третьем этапе это стало уже главным. Не зря в старой редакции 1994 года в модели ИСО 9001: 94 элемент 4.14 системы качества назывался: «Корректирующие и предупреждающие действия».

Типичным для этого этапа является выпуск Руководств по качеству, программ качества, технологических и рабочих инструкций. Таким образом, третий этап соответствует уровню предприятия, имеющего сертифицированную систему качества.

На первом и втором этапах главное внимание было обращено на качество продукции. Для третьего этапа характерно, что, с одной стороны, упор перенесен с выявления на предупреждение дефектов, а с другой стороны, внимание с качества продукции перенесено на качество процессов и систем.

Для того, чтобы произвести качественную продукцию, надо обеспечить протекание качественного процесса. Что это означает? Что рабочему необходимо выдать хорошую заготовку, обеспечить его хорошим станком (неразболтанным), хорошими инструментами и ресурсами (чтобы во время работы станка, скажем, электроэнергия не отключалась, чтобы рабочий был обучен, имел соответствующую квалификацию и т.д.).

На этом этапе еще не все подразделения предприятия вовлекаются в работу по обеспечению качества. При подготовке систем качества к сертификации по требованиям модели ИСО 9001 (эта модель была преобразована в российский стандарт ГОСТ Р ИСО 9001-96, а в настоящее время заменяется на новую версию ГОСТ Р ИСО 9001-2001) организация имеет право некоторые подразделения не включать в перечень подразделений, вовлеченных в эту работу.

Всеобщее управление качеством (TQM) [1]

Сегодня, если бы термин " Total Quality Management" (TQM) переводили с английского языка на русский, то скорее всего получили бы перевод в виде «Всеобщий менеджмент качества» или «Тотальный менеджмент качества» [3]. Когда 16-18 лет назад переводили название " Total Quality Management", слово " менеджмент" в русском языке еще отсутствовало, поэтому перевод получился в виде «Всеобщее управление качеством». Этот перевод в настоящее время является общепринятым. Общепринятым является также использование сокращения TQM в русскоязычной литературе. Если вы возьмете книгу под редакцией О.П. Глудкина [1], то вы обратите внимание, что уже на обложке используется сокращение TQM.

Международный стандарт ИСО 8402: 1994 [5] определял термин «всеобщее управление качеством» следующим образом.

Всеобщее управление качеством – подход к руководству организацией, нацеленный на качество, основанный на участии всех ее членов и направленный на достижение долгосрочного успеха путем удовлетворения требований потребителя и выгоды для членов организации и общества.

Примечания

1. " Все члены" означает персонал во всех подразделениях и на всех уровнях организационной структуры.

2. Сильное и настойчивое руководство со стороны высшей администрации, обучение и подготовка всех членов организации являются существенными моментами для успешной реализации приведенного подхода.

3. При всеобщем управлении качеством концепция качества имеет отношение к достижению всех целей управления.

4. " Выгоды для общества" подразумевают выполнение требований общества.

5. Тоtа1 quality management (ТQМ) (всеобщее управление качеством) или его составные части иногда называют " tоtа1 quality" (" всеобщее качество"), " CWQC" (соmpany wide quality control) (" управление качеством в масштабах компании"), " ТQС" (total quality соntrol) (" всеобщее управление качеством") и т.д.

Это определение, если вдуматься, весьма близко к тому, что у нас когда-то провозглашалось (когда Никита Сергеевич Хрущев в начале шестидесятых годов двадцатого века заявил, что нынешнее поколение советских людей будет жить при коммунизме). Это определение, вообще-то говоря, весьма близко к определению понятия " коммунизм", которое изучалось школьниками и студентами в бывшем Советском Союзе. Единственное, в чем может быть отличие, - в том, что когда в бывшем СССР говорили про коммунизм, то при этом провозглашался лозунг «От каждого по способности - каждому по потребности», а при социализме должен был действовать лозунг «От каждого по способности - каждому по труду». Можно сказать, в рамках TQM (всеобщего управления качеством) никто не говорит «от каждого по способности - каждому по потребности», на этапе всеобщего управления качеством действует принцип: " каждому по труду".

Возвращаясь к приведенному выше определению, видно, что при " всеобщем управлении качеством" всем должно быть хорошо – и потребителям, и организации, и ее поставщикам, и ее владельцам, и членам организации, и обществу. Приведенное выше определение представляет собой почти что лозунг. Но только этот лозунг более реальный, чем тот, в котором провозглашалось, что " нынешнее поколение советских людей будет жить при коммунизме". По крайней мере, на Западе уже многие фирмы философию TQM исповедуют на практике.

Комментарии к определению термина «всеобщего управления качеством»:

«Все ее члены» - означает персонал во всех подразделениях и на всех уровнях организационной структуры (вплоть до уборщицы или сторожа, включая генерального директора или президента открытого акционерного общества) все должны быть вовлечены в эту работу.

Не должно быть такого, что руководство объявило, что мы будем бороться за качество, а само в действительности ничего не делает - нужно сильно и настойчиво руководить этой работой; это в равной степени относится как к TQM, так и к системе менеджмента качества.

При TQM концепция качества имеет отношение к достижению всех целей управления, т.е. в рамках TQM используется самое широкое толкование качества. При этом выгода для общества подразумевает выполнение требований общества.

На сегодняшний день в нашей стране, наверное, если и есть такие организации, которые могут себя считать находящимися на этом этапе " всеобщего управления качеством", то их чрезвычайно мало.

Тема 3. Концепции качества [1]

Система Тейлора, цикл и постулаты Деминга, модель Фейгенбаума, Этингера-Ситтинга, тезисы Джурана.

Научным обобщением и обоснованием опыта, стали работы американского ученого, инженера и менеджера Фредерика У. Тейлора, соратника Г. Форда. Именно им предложена концепция научного менеджмента, включившая системный подход, кадровый менеджмент, идею разделения отвественности между работниками и управленцами в обеспечении качественной и эффективной работы организации, идею научного нормирования труда. Он разработал основные идеи иерархической структуры управления организацией, которые в окончательном виде сформулировали Анри Файоль и Макс Вебер. Можно сказать, что благодаря деятельности Ф. У. Тейлора и Г. Форда была создана концепция организации машинного производства (производственная система Форда - Тейлора), которая в основных чертах просуществовала до настоящего времени и является моделью организации производства большинства современных предприятий. Только в 70-е годы ей на смену стала приходить другая концепция (производственная система Тойота).

«Триада качества» Джурана.

Принцип «триад качества» был разработан Джозефом М. Джураном. Дж. Джуран первым обосновал переход от контроля качества к управлению качеством: «Управление качеством осуществляется с помощью трех процессов: планирование, контроль, улучшение».

Джозеф Джуран не менее знаменит, чем Эдвард Деминг, установивший 14 принципов качества. Джозеф Джуран (род. в 1904 году)– это американский специалист в области качества, академик Международной академии качества (МАК). В 1951 г. в США вышла его книга «Справочник по управлению качеством» (Handbook for Quality Control), от которой ведет свое начало понятие «управление качеством», а в 1963 г. вышло второе, значительно расширенное издание «Справочника по управлению качеством». В 1964 г. была издана известная книга Джурана «Революция в управлении предприятием».

Триада качества Джурана:

Планирование качества:

- установите цели в области качества,

- определите ваших покупателей,

- определите потребности ваших покупателей,

- разработайте продукт в соответствии с требованиями,

- разработайте процессы, которые необходимы для производства продукта,

- разработайте способы контроля.

2. Контроль качества:

- оцените результаты процессов,

- сравните их с требуемыми параметрами,

- если есть расхождение, примите меры.

3. Улучшение качества:

- создайте инфраструктуру, которая требуется для поддержания ежегодных улучшений

- определите, что вы будете улучшать,

- для каждого проекта по улучшению создайте команду

- обеспечьте команду ресурсами, подготовьте людей, создайте систему мотивации.

Фундаментальное значение для Дж. Джурана имело представление о том, что качество не может иметь случайный характер - оно должно планироваться. Своей триадой Джуран идентифицировал ключевые элементы стратегического планирования качества в компании, определил оптимальные цели в области качества, указал на важность создания системы измерений качества. Джуран неоднократно утверждал, что планирование процессов на предприятиях должно отвечать целям в области качества именно в рабочих условиях, а достижение успехов в расширении доли на рынке стать постоянным. Основным препятствием к достижению качества продукции и услуг предприятия Джуран называл ошибки администрации и полностью поддерживал в этом Эдварда Деминга.

Цикл Шухарта – Деминга

Цикл Шухарта - Деминга (Цикл PDCA) – известная модель непрерывного улучшения процессов, получившая название цикла Шухарта - Деминга или цикла PDCA - планируй (Plan), делай (Do), проверяй (Check), воздействуй (Act), при ее применении в самых различных областях деятельности позволяет эффективно управлять этой деятельностью на системной основе.

Планирование - идентификация и анализ проблемы; оценка возможностей и планирование необходимых изменений.

Выполнение - поиск решения проблемы и осуществление запланированных мероприятий.

Проверка - оценка результатов и выводы в соответствии с поставленной задачей.

Действия - принятие решения на основе полученных выводов; если изменение не решает поставленную задачу следует повторить цикл, внеся коррективы в план.

У. Шухарт впервые описал концепцию PDCA в 1939 г. в своей книге " Статистические методы с точки зрения управления качеством".

Э. Деминг пропагандировал использование цикла PDCA в качестве основного способа достижения непрерывного улучшения процессов. Он также ввел модификацию цикла PDCA - цикл PDSA (" study" - изучать). В 1950 г. Э. Деминг вдохновил японцев на использование цикла PDCA.

14 принципов Деминга

1. Сделайте так, чтобы задача совершенствования товара или услуги стала постоянной. Ваша конечная цель – стать конкурентоспособным, остаться в бизнесе и обеспечить новые рабочие места.

2. Усвойте новую философию. Мы живем в новую экономическую эпоху, которую создала Япония. Западные управляющие должны осознать свою ответственность и взять на себя руководство, чтобы добиться положительных перемен.

3. Устраните зависимость от массового контроля при достижении качества.

Рутинная стопроцентная проверка с целью улучшения качества равноценна включению брака в план и признанию того, что процесс не обладает теми возможностями, которых требует технология.

4. Прекратите практику предоставления заказов только на основании цены.

Вместо этого сведите к минимуму совокупные затраты. Старайтесь иметь одного поставщика для каждой из комплектующих, работайте с ним на основе долгосрочных отношений, взаимного доверия и лояльности.

5. Постоянно и неизменно совершенствуйте систему производства и обслуживания, чтобы повышалось качество и производительность, и таким образом, постоянно снижались затраты.

6. Создайте систему подготовки кадров на рабочих местах.

7. Создайте систему эффективного руководства. Работа администрации состоит не в надзоре, а в руководстве. Необходимо, чтобы управляющие были лидерами.

8. Уничтожьте страх, дайте возможность эффективно работать на компанию.

Никто не может добиться наилучших показателей, если не чувствует себя защищенным, спокойным, уверенным. Человек не должен бояться высказывать идеи и задавать вопросы.

9. Разрушьте барьеры между отделами. Работники исследовательских, конструкторских, торговых и производственных отделов должны работать как одна команда. Старайтесь предвидеть возникновение проблем на производстве и при использовании продуктов и услуг.

10. Откажитесь от лозунгов, проповедей и заданий для рабочих, призывающих к нулевому браку и достижению новых уровней производительности.

Подобные проповеди только вызывают противодействие, поскольку в большинстве случаев низкое качество и низкая производительность вызваны системой управления и, следовательно, вне власти рабочих. Успех компании на 94% зависит от руководителей и на 6% – от рабочих.

11. Исключите нормы (квоты) на производстве. Откажитесь от управления, ориентирующего на цифры, на количественные показатели.

12. Устраните препятствия, которые не позволяют кадровому рабочему гордиться своим мастерством. Ответственность инспекторов должна быть изменена, они обязаны отвечать не за голые цифры, а за качество. Устраните препятствия, не позволяющие администрации и инженерным работникам гордиться своим мастерством. Это означает, кроме всего прочего, отказ от ежегодной аттестации и объективистских методов управления.

13. Внедрите обширную программу повышения квалификации и самосовершенствования.

14. Сделайте так, чтобы каждый в компании участвовал в программе преобразований.

Модель качества Фейгенбаума

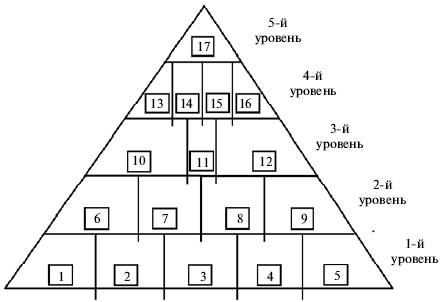

Модель Фейгенбаума (рис. 3.1) изображается в виде треугольника, который состоит из пяти частей, содержащих 17 участков (функций). В основе этой модели лежит комплексный (тотальный) контроль качества. Наряду с положительными моментами реализация этой концепции привела к резкому росту затрат на осуществление контроля качества.

На рис. 3.1 цифрами обозначены следующие функции. 1–й уровень – подготовка к проектированию:

• выбор методов контроля качества;

• оценка качества продукции различных поставщиков;

• разработка планов приема материалов и оборудования;

• контроль измерительных приборов;

• планирование системы обеспечения качества.

2– й уровень – проектирование системы обеспечения качества:

• испытание прототипов изделий, определение уровня их надежности;

• оценка эффективности различных методов контроля;

• анализ стоимости затрат на обеспечение качества.

3– й уровень – этап активизации системы:

• разработка технологии контроля качества;

• обратная связь и контроль качества;

• разработка системы информации о качестве продукции.

4– й уровень – этап реализации системы по стадиям:

• контроль новых проектов;

• входной контроль материалов и комплектующих изделий;

• контроль качества производственных процессов;

• анализ и улучшение производственных процессов.

5– й уровень – конечный:

Рис. 3.1. Модель качества Фейгенбаума

Модель Эттингера—Ситтига представляет собой модель концепции, учитывающей необходимость управлять функциональным качеством (каждый сектор непрерывного круга отображает определенный состав функций) и влияние спроса на качество продукции (рис. 3.2). Этот спрос фиксировался самим производителем, что далеко не всегда правильно.

Рис. 3.2. Модель Эттингера—Ситтига

|

|