Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

и основы конструирования

|

|

Детали машин

Тема: Проект механизма подъема груза настенного консольного передвижного крана.

(КР ИТС 000 000.001 ПЗ)

Руководитель:

________________ П. Ф. Акименко

(подпись)

_____________________________

(оценка, дата)

Разработал:

Студент группы 42-1

_________________ С. В. Солодова

(подпись)

Лесосибирск 2015

Реферат

Реферат

Курсовой проект содержит 30 листов текстового документа, на которых размещено описание расчетов механизма подъема груза с цилиндрическим редуктором.

Так же в пояснительной записке приведено 12

рисунков, 3 таблицы. В конце пояснительной записки приведено заключение и список использованных источников.

Цель работы: спроектировать механизм подъема груза, удовлетворяющий начальным параметрам.

Содержание

Содержание

Введение…………………………………………………………………………………………………………

1 Расчет механизма подъема груза………………………………………………………………..

1.1. Грузоподъемность, годовая производительность, временный ресурс машины. …………………………………………………………………………………………………………………….…..

1.2 Схема запасовки каната и скорость его движения………………………....

1.3 Определение КПД полиспаста……………………………………………………………..…..

1.4 Кинематическая схема механизма подъема груза……………………..……

1.5 Расчет рабочего органа машины………………………………………….………….……

1.6 Подбор двигателя……………………………………………………………………………….….…

1.7 Подбор редуктора …………………………………………………………………………….….….

1.8 Выбор и расчет муфт…………………………………………………………………….……….

1.9 Выбор тормоза………………………….……………………………………………………………….

1.10 Расчет диаметров выходных концов валов и шпоночных соединений…………………………………………………………………………………………………………………..

1.11 Подбор шпонки……….……………………………………………………………………………….

1.12 Подбор подшипников для вала барабана …………………………………….…..

2 Технический надзор и техника безопасности при работе крана………………

Заключение………………………………………………………..………………………………………………………….

Библиографический список………………………………………………………….……………………………

Введение

Введение

Подъёмно транспортные машины находят широкое применение во многих отраслях промышленности, сельского хозяйства, всех видах транспорта, в которых используют как общепромышленные виды этих машин, так и их системы и конструкции, отражающие специфику данной отрасли народного хозяйства.

Механизация и автоматизация производственных процессов требуют всемерного расширения областей эффективного применения различных грузоподъёмных и транспортирующих машин и механизмов. Широкое использование их способствует механизации трудоёмких и тяжёлых работ, удешевлению стоимости производства, улучшению использования кубатуры производственных зданий, сокращению путей движения грузов в технологической цепи производства и на складах, решению социальных задач, связанных с улучшением условий труда.

За последние годы на предприятиях лесной и деревообрабатывающей промышленности механизированы основные лесозаготовительные операции, появились новые комплексы и системы машин. Высокая эффективность технологических машин для лесозаготовок и лесосплава обеспечивается тем, что цепь производства связана современной системой подъёмных и транспортирующих машин и механизмов. В ряде случаев подъёмно-транспортные машины составляют одну из основных частей производственного оборудования. Например, в лесозаготовительной промышленности валочные машины оснащены крановым манипулятором, сплоточные машины имеют развитую транспортирующую систему для перемещения брёвен, в деревообрабатывающей промышленности подъёмно-транспортные машины играют первостепенную роль в механизации складов сырья этих производств, в оснащении межстаночных транспортных связей на сборочных и отделочных операциях.

1 Расчет механизма подъема груза

1 Расчет механизма подъема груза

1.1 Грузоподъемность, годовая производительность, временный ресурс машины.

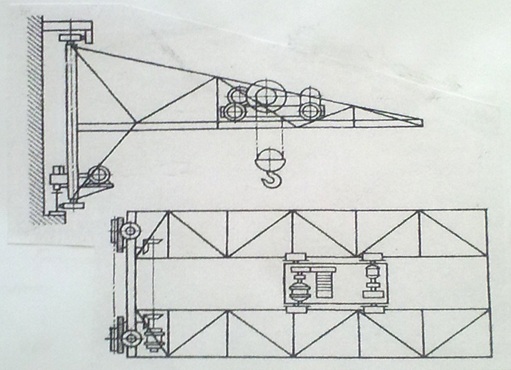

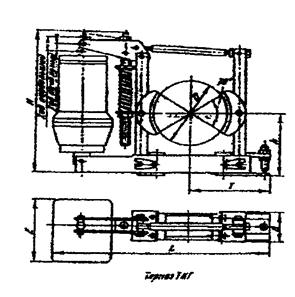

Рисунок 1.1 - Настенный консольный передвижной кран.

Исходные данные для расчета механизма подъема груза крана:

Грузоподъемность Q = 14 т = 14000 кг.

Скорость подъема груза υ гр = 6 м/мин.

Высота подъема груза H = 35 м.

ПВ % = 25%

Формулы и данные для общего расчета механизма подъема взяты из учебного пособия П.Ф. Акименко «Курсовое проектирование по ПТМ отрасли», страницы 14 – 21.

Грузоподъемность устанавливается по формуле

Q = Qм + Qу,

где Qм – максимальная масса поднимаемого груза;

где Qм – максимальная масса поднимаемого груза;

Qу – масса грузозахватного устройства.

При применении крюковой подвески массой последней можно пренебречь

Qу = (0, 010, 015) Qм.

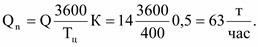

Принимая для данного крана класс нагружения В2 и К = 0, 5, часовая производительность будет иметь значение:

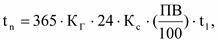

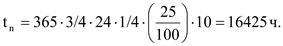

где Кг – коэффициент годового использования механизма;  = 0, 75;

= 0, 75;

Кс – коэффициент суточного использования механизма; Кс = 0, 8;

Определяем временной ресурс машины

tl = 10 лет, срок работы машины.

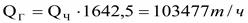

Годовая производительность машины имеет величину

1.2 Схема запасовки каната и скорость его движения

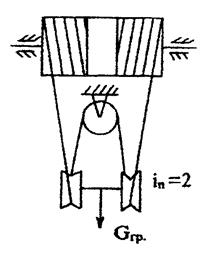

Для выигрыша в силе при подъеме груза применяют полиспасты. Схема запасовки каната приведена на рис. 1.1.

В нашем случае при грузоподъемности до 16 т. и при сдвоенном барабане, кратность полиспаста in = 2, t = 1.

Скорость каната

υ к = υ гр * in..

Выбираем для данного грузового механизма полиспаст со сдвоенным барабаном кратность полиспаста in = 2, скорость каната будет иметь значение υ к = 6 * 2 = 12 м/мин.

Выбираем для данного грузового механизма полиспаст со сдвоенным барабаном кратность полиспаста in = 2, скорость каната будет иметь значение υ к = 6 * 2 = 12 м/мин.

Рисунок 2.2 Схема полиспаста

1.3 Определение КПД полиспаста

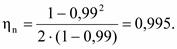

КПД полиспаста определяют с учетом конструкции опор блоков по формуле

где бл – КПД одного блока. Можно принять бл = 0, 98 0, 99 (блок на подшипниках качения);

Если канатная система содержит отклоняющие и направляющие блоки, то КПД всей системы составит величину

где t = 1 - количество направляющих и отклоняющих блоков.

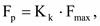

1.4 Кинематическая схема механизма подъема груза

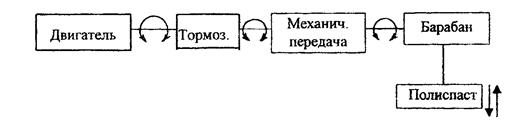

При составлении кинематической схемы используем блок схему (рис. 2.3), которая для канатного механизма подъема груза должна содержать: двигатель, как источник энергии, тормоз, рабочий орган (например, барабанно-полиспастный механизм), передачу между двигателем и рабочим органом для понижения частоты вращения двигателя и увеличения крутящего момента на рабочем органе. Реверсирование движения осуществляют обычно самим двигателем.

Рисунок 2.3 Блок – схема механизма подъема груза

Для нашего варианта компоновочная схема механизма подъема груза изображена на рисунке 2.4.

Рисунок 2.4 Компоновочная схема механизма подъема груза

На рисунке 2.4 введены обозначения:

1 – электродвигатель;

2 – муфта с электротормозом;

3 – редуктор;

4 – барабан лебедки.

1.5 Расчет рабочего органа машины

1.5 Расчет рабочего органа машины

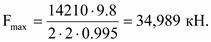

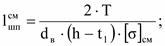

Максимальное расчетное усилие в ветви каната, навиваемого на барабан, определяется по формулам:

где Q – масса поднимаемого груза, в том числе и масса грузозахватных механизмов или устройств, кг;

q = 9, 8 м/сек – ускорение свободного падения.

Массу крюковой подвески кранов можно принимать согласно значениям в таблице 2.1

Для нашего случая принимаем массу крюковой подвески 100 кг., а поэтому

а) Выбор типа и диаметра каната крюка и крюковой подвески

Тип и диаметр каната согласно рекомендациям Гостехнадзора выбирают по величине разрывного усилия Fp. В соответствии с заданным режимом работы механизма, принимают значение коэффициента запаса прочности Кк и определяют требуемое разрывное усилие, которым обладает канат а далее по таблице стандарта.

Для выбранной структуры каната и маркировочной группы металла проволоки выбирают диаметр каната dk.

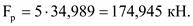

В нашем случае для среднего режима Кк = 5, поэтому требуемое разрывное усилие будет:

Выбираем по справочной таблице канат типа ЛК – Р конструкции 6191 о.с. с органическим сердечником, диаметр каната dк = 9, 1 мм, имеющий при маркировочной группе 1764 МПа, разрывное усилие Fp = 53, 5 кН, что больше требуемого.

Выбираем по справочной таблице канат типа ЛК – Р конструкции 6191 о.с. с органическим сердечником, диаметр каната dк = 9, 1 мм, имеющий при маркировочной группе 1764 МПа, разрывное усилие Fp = 53, 5 кН, что больше требуемого.

Записываем условные обозначение выбранного каната грузового назначения.

ЛК-Р  по ГОСТ 2688-80.

по ГОСТ 2688-80.

б) Диаметр и длина барабана.

По правилам Гостехнадзора наименьший допускаемый диаметр барабана или блока, огибаемого стальным канатом, имеет значение

DБ dк · l,

где DБ – диаметр барабана или блока, измеряемый по средней линии навитого каната;

dк – диаметр каната;

l = 25 – коэффициент, зависящий от типа ПТМ и режима работы.

Полученный диаметр D согласовывают с ГОСТ 6636-69, который рекомендует ряд размеров: 140, 160, 180, 200, 220, …, 480, 500, 530, 560, 630, и т.д.

Для нашего примера

DБ = 20 · 18 = 360 мм.

В соответствии с ГОСТ 6636-69 принимаем DБ = 360 мм.

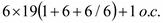

Количество витков, навиваемых на барабан, определяется по формуле

где Н = 35 м - высота подъема груза;

подставляя значения нашего примера, получим:

Учитывая сдвоенный барабан

Учитывая сдвоенный барабан  = 122 витков.

= 122 витков.

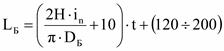

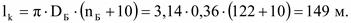

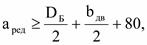

Ориентировочное значение длины барабана LБ можно определить по формуле:

- для сдвоенного полиспаста;

- для сдвоенного полиспаста;

где t = dk + (2 3) – шаг нарезки канавки на барабане, мм.

Для нашего варианта примера LБ примет значение:

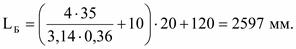

Длина двух ветвей каната

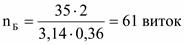

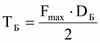

в) Вращающий момент на барабане, обороты барабана

- для сдвоенного барабана.

- для сдвоенного барабана.

Для нашего примера Fmax = 34, 989 Н, а поэтому

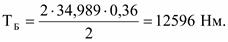

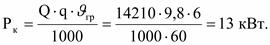

г) Мощность на крюке, на барабане

Мощность на крюке крана определяется по формуле

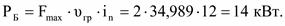

Мощность на барабане лебедки определяется по формуле

Обороты барабана находят из следующих соотношений

Обороты барабана находят из следующих соотношений

где использовалась зависимость угловой скорости Б от оборотов барабана

откуда следует

1.6 Подбор двигателя

а) Статическая мощность двигателя

Для подъемных механизмов кранов статическая мощность двигателя, необходимая для подъема номинального груза с заданной скоростью, является расчетной.

Время периода неустановившегося движения (разгон или торможение) строго ограничено и для механизма подъема составляет 1 – 3, 5 сек.

Для привода крановых механизмов предназначены крановые и металлургические асинхронные электродвигатели трехфазного тока с короткозамкнутым ротором серии MTKF и MTKH и с фазовым ротором серии MTF и MTH.

Статическую мощность электродвигателя рассчитывают по формуле

где м – ориентировочное значение КПД всего механизма подъема груза, на этом этапе расчета принимаем м = 0, 8 0, 85.

По рассчитанному значению потребной мощности и заданному режиму работы механизма подбирают по каталогу ближайший по мощности двигатель (перегрузка допускается до 10 %) и выписывают его характеристики.

По рассчитанному значению потребной мощности и заданному режиму работы механизма подбирают по каталогу ближайший по мощности двигатель (перегрузка допускается до 10 %) и выписывают его характеристики.

В нашем примере

Из справочных таблиц выбираем двигатель серии MTКF и выписываем его параметры:

Тип двигателя MTКF – 312-6

Режим работы ПВ – 25 %;

Номинальная мощность Рдв., кВт – 16, 7;

Частота вращения nдв., мин-1 – 900;

Максимальный момент Mmax, Н м – 390;

Пусковой момент Тср, Н м – 380;

Момент инерции ротора Jр, кг м2 – 0, 212;

Масса G, кг – 155.

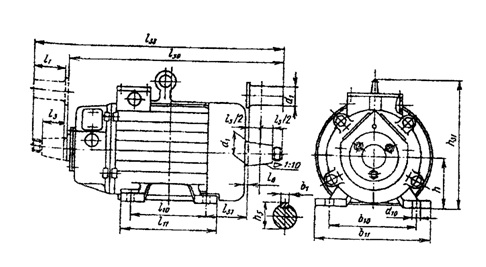

Таблица 2.1 Габаритные размеры двигателя

| Тип эл. Дв. | b10 | b11 | b31 | d1 | h | h31 |

| МТKF 512 | 280 | 350 | 180 | 50 | 180 | 444 |

| Тип эл. Дв. | l1 | l10 | L11 | L30 | L33 | |

| МТKF 512 | 110 | 320 | 380 | 712 | 823, 5 |

Рисунок 2.5 Габаритные размеры двигателя.

Рисунок 2.5 Габаритные размеры двигателя.

1.7. Подбор редуктора

Формулы и данные для подбор редуктора типа Ц2 взяты из учебного пособия П.Ф. Акименко «Курсовое проектирование по ПТМ отрасли», страницы 21 – 29.

а) Выбор передачи

Общее передаточное число механизма определяется по формуле

В нашем случае

Значение передаточного числа позволяет выбрать стандартный двухступенчатый редуктор.

б) Выбор стандартного цилиндрического редуктора

Наименьший типоразмер стандартного редуктора подбирают по таблицам справочников, каталогов, с учетом передаточного числа, передаваемой мощности, частоты вращения вала электродвигателя и режима работы механизма.

Для выбранной компоновочной схемы механизма (рис. 2.3) величина общего межосевого расстояния редуктора а3 должна быть достаточной и должно выполняться условие

Для выбранной компоновочной схемы механизма (рис. 2.3) величина общего межосевого расстояния редуктора а3 должна быть достаточной и должно выполняться условие

где bдв – ширина двигателя, равная 560 мм.

Подставляя значения, получаем:

Выбираем редуктор Ц2-350, для которого условие компоновки будет выполнено

в) КПД редуктора

КПД редуктора определяется по формуле

при значениях з.п. = 0, 98 – для закрытой зубчатой пары;

п. = 0, 99 – для пары подшипников качения.

получаем значение

г) Вращающие моменты на входе и выходе редуктора.

На входе Твход будет определятся по формуле

при значении КПД муфты м = 0, 98, получим

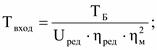

Рисунок. 2.7 Габаритные размеры редуктора.

Рисунок. 2.7 Габаритные размеры редуктора.

Таблица. 2.2 Габаритные размеры редуктора

| ат | аБ | А | А1 | В=В1 | L | L1 | L2 |

| 200 | 150 | 280 | 200 | 330 | 700 | 550 | 300 |

| L5 | L6 | L7 | L9 | H | Z | d*n | G, кг |

| 255 | 320 | 345 | - | 409 | 6 | 26х6 мм | 204 |

1.8 Выбор и расчет муфт

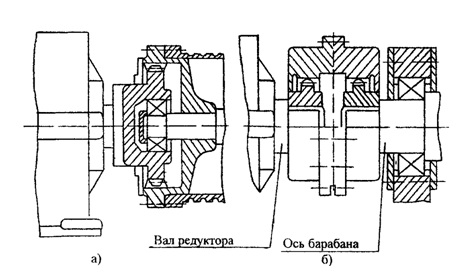

Исходя из компоновочной схемы, ставятся две муфты: первая – между двигателем и редуктором и вторая - между редуктором и барабаном.

Первая муфта втулочно-пальцевая с тормозным шкивом.

Вторая муфта зубчатая, для которой узел соединения с барабаном может быть представлен различными схемами (рис. 3.3 а, б).

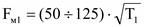

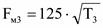

Определяем расчетные моменты для муфт:

для первой

для второй

Коэффициенты режима работы привода с электродвигателем приняты для кранов Кр = 3 4.

Коэффициенты режима работы привода с электродвигателем приняты для кранов Кр = 3 4.

Первая муфта упругая втулочно-пальцевая с тормозным шкивом. Ее характеристики следующие:

Номер муфты – 3;

Наибольший крутящий момент Т, Н м – 800;

Диаметр тормозного шкива D, мм – 300;

Ширина тормозного шкива В, мм – 145;

Масса муфты mм, кг – 60;

Момент инерции муфты, кг·м2 – 0, 6;

Вторая муфта – зубчатая. Ее параметры следующие:

Номер муфты – 10;

Крутящий момент Т, Н м – 50000;

Число зубьев - 56

Диаметр вала dв, мм – 180;

Рисунок 2.8 (а, б) Схемы компоновки узла муфты барабана

1.9 Выбор тормоза

1.9 Выбор тормоза

Тормоз ставим на первую муфту, которая соединяет электродвигатель и редуктор. Тормозной момент определяем по формуле

где КТ = 1, 5 – коэффициент тормозного момента;

Принимаем колодочный тормоз типа ТКГ – 300 с приводом от электрогидравлического толкателя.

Параметры тормоза:

Диаметр тормозного шкива D, мм - 300;

Максимальный тормозной момент ТТ, н м - 800;

Масса тормоза mт, кг - 80.

Рисунок 2.9 Габаритные размеры тормоза

Таблица 2.3 Габаритные размеры тормоза

| Типоразмер тормоза | Тормозной момент | h | L | H | E | T | B | D | G, кг |

| ТКГ – 300 | 800 | 240 | 772 | 526 | 227 | 275 | 140 | 300 | 80 |

Примечание: В – ширина колодки; D – диаметр тормозного шкива.

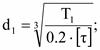

1.10 Расчет диаметров выходных концов валов и шпоночных соединений

1.10 Расчет диаметров выходных концов валов и шпоночных соединений

При определении диаметров выходных концов валов учитываем крутящие моменты и консольные радиальные нагрузки от муфт. Последние определяются по формулам:

- для первого вала;

- для первого вала;

- для третьего вала редуктора.

- для третьего вала редуктора.

В нашем примере

Определяем диаметры без учета консольных нагрузок, считая, что действуют только крутящие моменты:

Выбрав сталь 45, 40Х, примем  =20 МПа; Диаметры концов валов будут иметь значения:

=20 МПа; Диаметры концов валов будут иметь значения:

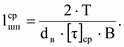

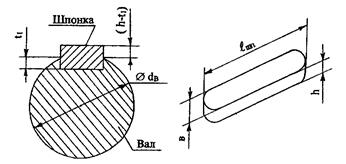

1.11 Подбор шпонки

Чаще всего применяются призматические шпонки, поперечные размеры которых устанавливаются в зависимости от диаметра вала, а длина устанавливается расчетным путем на срез и на смятие.

;

;

В нашем примере, выбирая материал шпонки, стали (ст. 6, сталь 45, сталь 50) с пределом прочности не ниже 590 МПа, для которой

В нашем примере, выбирая материал шпонки, стали (ст. 6, сталь 45, сталь 50) с пределом прочности не ниже 590 МПа, для которой  см =(60100) МПа, для стальной ступицы допускаемое напряжение на срез шпонок

см =(60100) МПа, для стальной ступицы допускаемое напряжение на срез шпонок  ср =(70100) МПа. Получим значение длины шпонки для первого вала:

ср =(70100) МПа. Получим значение длины шпонки для первого вала:

для выходного конца третьего вала:

На срез шпонки можно не проверять, так как условие на срез для принятых шпонок выполнится.

Рисунок 2.10 Схема шпоночного соединения

1.12 Подбор подшипников для вала барабана

Исходя из схем полиспастов с одинарным и двойным барабанами, расчетные схемы для определения радиальной нагрузки на барабан будут следующие.

RА RВ

Fмах

Рисунок 3.6 Схема нагрузок на барабан

Рисунок 3.6 Схема нагрузок на барабан

В обоих случаях можно принять величину реакции RА= Fмах,

где Fмах – сила натяжения каната.

Для барабана выбираем радиальный шариковый однорядный подшипник 136, особо легкая серия.

Эквивалентная нагрузка определяется в нашем примере

где КБ = 1, 2 – коэффициент безопасности.

Расчетная долговечность для подшипника типа – 136, будет определена по формуле

Полученная долговечность допустима для крана.

2 Технический надзор и техника безопасности при работе крана

2 Технический надзор и техника безопасности при работе крана

Безопасная работа крана обеспечивается:

1. Наличием и исправным состоянием тормозов, противоугонных устройств, грузозахватных органов, стальных канатов.

2. Наличием приборов средств сигнализации и устройств, обеспечивающих безопасность: выключателей, ограничителей грузоподъемности и средств защиты кранов от опрокидывания, указателей грузоподъемности и наклона крана, средств сигнализации.

3. Исправным состоянием грузозахватных приспособлений: стропов, траверс, захватных устройств.

4. Регулярным техническим надзором за грузоподъемными кранами и своевременной регистрацией их.

5. Выполнение инструкций по производству различных видов работ, проектным решением по безопасному производству работ кранами, погрузочно-разгрузочных работ кранами, строительно-монтажных работ грузоподъемными кранами.

Заключение

Заключение

Выполнив курсовой проект мы достигли поставленной задачи- спроектировали механизм подъема настенного консольного передвижного крана. В ходе выполнения расчетов тщательно подбирались узлы, детали просчитывались на нагрузки. Данный проект можно использовать на производстве для поднятия, перемещения различных тяжелых деталей, различных предметов до 2х тонн.

| |||

|

|

|