Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Обработка фасонных поверхностей при одновременном действиипродольной и поперечной подач резца.

|

|

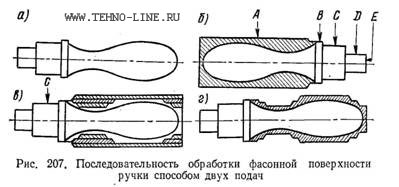

Обработка фасонных поверхностей при одновременном действии продольной и поперечной ручных подач резца производится при небольшом количестве обрабатываемых деталей или при сравнительно больших размерах фасонных поверхностей. В первом случае изготовление даже обыкновенного фасонного резца нецелесообразно, во втором — потребовался бы очень широкий резец, работа которым неизбежно вызвала бы вибрации детали. Фасонная поверхность детали обрабатывается рассматриваемым способом обычно в три приема, сущность которых будет ясна из приводимого ниже порядка обработки рукоятки (рис. 207, а).

Обработка фасонных поверхностей при одновременном действии продольной и поперечной ручных подач резца производится при небольшом количестве обрабатываемых деталей или при сравнительно больших размерах фасонных поверхностей. В первом случае изготовление даже обыкновенного фасонного резца нецелесообразно, во втором — потребовался бы очень широкий резец, работа которым неизбежно вызвала бы вибрации детали. Фасонная поверхность детали обрабатывается рассматриваемым способом обычно в три приема, сущность которых будет ясна из приводимого ниже порядка обработки рукоятки (рис. 207, а).

Снятие припуска производится остроносым чистовым или проходным резцом. Для этого перемещают (вручную) продольные салазки влево и одновременно поперечные салазки суппорта вперед и назад. При обработке сравнительно небольших фасонных поверхностей продольную подачу осуществляют используя верхние салазки суппорта, установленного так, чтобы направляющие их были параллельны центровой линии станка; для поперечной подачи применяют поперечные салазки суппорта. В том и другом случаях вершина резца будет перемещаться по кривой. После нескольких проходов резца и при правильном соотношении величин подач (продольной и поперечной) обрабатываемая поверхность получит требуемую форму. Для выполнения этой работы нужен большой навык. Опытные токари, обрабатывая фасонные поверхности рассматриваемым способом, пользуются автоматической продольной подачей, перемещая одновременно с этим поперечный суппорт вручную.

Тема 1.6: Технология нарезания резьбы резцами

1. Изучение режимов резания. Контроль качества. Заточка резьбового резца.

2. Настройка станка на режим работы при нарезании треугольной резьбы. Установка резьбовых резцов. Выверка резца относительно детали.

3. Нарезание треугольной резьбы. Нарезание многозаходной резьбы.

4. Нарезание прямоугольной резьбы.

5. Нарезание трапецеидальной резьбы.

6. Нарезание упорной резьбы.

Резьбонарезные резцы оснащают пластинами из быстрорежущей стали и твердых сплавов. Предварительно деталь обтачивают таким образом, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница ориентировочно составляет 0, 14... 0, 28 мм, диаметром до 48 мм — 0, 17...0, 34 мм, диаметром до 80 мм — 0, 2...0, 4 мм. Уменьшение диаметра заготовки обусловлено тем, что при нарезании резьбы материал заготовки деформируется и в результате этого наружный диаметр резьбы увеличивается.

Нарезание резьбы в отверстии производят или сразу после сверления (если к точности резьбы не предъявляют высоких требований), или после его растачивания (для точных резьб). Диаметр отверстия (мм) под резьбу

d0 = d-P,

где d — наружный диаметр резьбы, мм; Р — шаг резьбы, мм.

Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, так как в процессе нарезания резьбы металл деформируется и в результате этого диаметр отверстия уменьшается. Поэтому результат, полученный по приведенной выше формуле, увеличивают на 0, 2...0, 4 мм при нарезании резьбы в вязких материалах (стали, латуни и др.) и на 0, 1...0, 02 мм при нарезании резьбы в хрупких материалах (чугуне, бронзе и др.).

В зависимости от требований чертежа резьба может заканчиваться канавкой для выхода резца. Внутренний диаметр канавки должен быть на 0, 1...0, 3 мм меньше внутреннего диаметра резьбы, а ширина канавки (мм)

b=(2...3)P.

В процессе нарезания болтов, шпилек и некоторых других деталей при отводе резца, как правило, образуется сбег резьбы.

Для более удобного и точного нарезания резьбы на торце обрабатываемой детали выполняют уступ длиной 2...3 мм, диаметр которого равен внутреннему диаметру резьбы. По этому уступу определяют последний проход резца, после окончания нарезания резьбы уступ срезают.

Точность резьбы во многом зависит от правильной установки резца относительно линии центров. Для того чтобы установить резец по биссектрисе угла профиля резьбы перпендикулярно к оси обрабатываемой детали, используют шаблон, который устанавливают на ранее обработанной поверхности детали вдоль линии центров станка. Профиль резца совмещают с профилем шаблона и проверяют правильность установки резца по просвету. Резьбонарезные резцы следует устанавливать строго по линии центров станка.

На токарно-винторезных станках резьбу нарезают резцами за несколько проходов. После каждого прохода резец отводят в исходное положение. По нониусу ходового винта поперечного движения подачи суппорта устанавливают требуемую глубину резания и повторяют проход. При нарезании резьбы с шагом до 2 мм подача составляет 0, 05...0, 2 мм на один проход. Если резьбу нарезать одновременно двумя режущими кромками, то образующаяся при этом стружка спутывается и ухудшает качество поверхности резьбы. Поэтому перед рабочим проходом резец следует смещать на 0, 1...0, 15 мм поочередно вправо или влево, используя перемещение верхнего суппорта, в результате чего обработка ведется только одной режущей кромкой. Число черновых проходов — 3...6, а чистовых — 3.

Выводы

Раздел отчёта, в котором студент высказывает своё мнение о предприятии, об организации и эффективности практики в целом, социальной значимости своей будущей специальности. На основе изученного практического материала во время практики студенту следует выявить как положительные, так и отрицательные стороны деятельности организации базы- практики, а также предложить мероприятия по устранению выявленных недостатков и дальнейшему совершенствованию работы организации. Формулировать их нужно кратко и чётко. В конце заключения ставится дата сдачи отчёта и подпись автора.

Использованная литература

Основные источники:

Учебники

Т.А.Багдасарова Токарь универсал АКАДЕМА 2005

А.Г.Холодкова Общая технология машиностроения АКАДЕМА 2005

А.М. Бродский Черчение АКАДЕМА 2004

С.А.Зайцев допуски посадки и технические измерения АКАДЕМА 2004

Л.И. Вереина токарь высокой квалификации АКАДЕМА2007

С.А. Зайцев контрольно измерительные инструменты 2006

Б.И. Черпаков металлорежущие станки АКАДЕМА2006

Т.И. Багдасарова токарное дело АКАДЕМА2003

Т.И. Багдасарова фрезерное дело АКАДЕМА2003

Т.А. Багдасарова Токарь оборудование и технологическая оснастка АКАДЕМА 2007

Уп Л, И, Вереина Справочник станочника АКАДЕМА 2006

В.Н. Заплатин справочное пособие по материаловедениюАКАДЕМА 2007

Дополнительные источники:

Резание конструкционных материалов, режущий инструмент и станки / Под редакцией П. Г. Петрухи – М.: Машиностроение, 1994.

Отечественные журналы:

«Технология машиностроения»

«Машиностроитель»

«Инструмент. Технология. Оборудование»

«Информационные технологии»

Профессиональные информационные системы ADEM/CAD и CAM.

|

|