Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

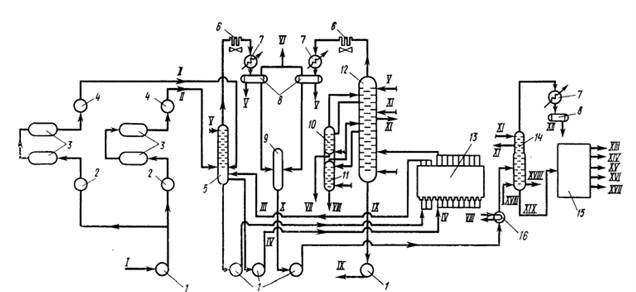

Технологическая схема установки ЭЛОУ АТ-6

|

|

Спроектированная ВНИПИнефтью установка ЭЛОУ АТ-6 мощностью 6 млн.т/год является не только укрупненной, но и комбинированной, так как имеет в своем составе электродегидраторы, осуществляющие процесс электрообессоливания.

Сырая нефть из линии I (Рисунок 1) насосами 1 прокачивается двумя потоками через группу теплообменников 2 и электродегидраторы 3, затем через группу теплообменников 4 и по линии II подается в колону предварительного отбензинивания нефти 5. Обессоливание на установках производят в две ступени.

На электродегидраторы перовой ступени поступает нефть в смеси с 2%-ным раствором деэмульгатора и щелочной водой (с электродегидраторов второй ступени). Частично обезвоженная и обессоленная нефть с верха электродегидраторов первой ступени поступает в электродегидраторы второй ступени, перед которыми в поток нефти через инжекторы подается насосом холодная вода. Отстоявшуюся щелочную воду из электродегидраторов второй ступени насосом перекачивают на электродегидраторы первой ступени, где она смешивается с нефтью и деэмульгатором. Нефть в смеси с реагентами и водой вводиться в электродегидраторы снизу через маточники-распылители, создающие равномерный поток нефти, направленный вверх. в электрическом поле высокого напряжения электродегидратов происходит разрушение эмульсии с разделением на нефть и воду.

С низа колоны преварительного отбензинивания 5 частично отбензининую нефть насосами 1 по линиям IV подают в печь 13. Часть нагретой отбензиненой нефти в виде «горячей струи» по линии III возвращается в колону предварительного отбензинивания 5, а основное ее количество поступает в реакционную колону 12, связанную с двумя отпарными колоннами 10 и 11, из которых соответственно по линиям VII и VIII выводятся керосиновые и дизельные фракции. Для регулирования температуры начала кипения этих фракций в низ колонн 11 и 12 вводят перегретый пар. С низа ректификационной колонны 12 мазут по линии IX насосом 1 прокачивается через теплообменники (для нагрева нефти), после которых его выводят с установки.

Пары с верха колонны предварительного отбензинивания 5 и ректификационной колонны 12 самостоятельными потоками проходят последовательно конденсаторы воздушного охлаждения 6, холодильники 7 и поступают в газосепараторы 8. С верха обоих газосепараторов сухой газ по линии VI выводят в газовую сеть завода. Часть конденсата с их низа используют для острого орошения (иногда применяется только циркуляционное орошение), а основная часть из обоих газосепараторов стекает в емкость 9 для широкой бензиновой фракции (н.к. 180 или 190 оС), откуда она насосом 1, пройдя теплообменник 16, подается в стабилизационную колонну 14. Для дополнительного ввода тепла в стабилизационную колону в ее нижней части по змеевику прокачивают теплоноситель (иногда устанавливают выносной кипятильник с паровым пространством).

Пары с верха стабилизационной колонны 14 проходят холодильник 7, и образующийся конденсат – сжиженный газ (С3 – С4) – накапливается в газосепараторах 8, откуда часть его поступает на орошение (иногда применяется циркуляционное орошение), а большая часть по линии XII выводят с установки. Стабильная широкая фракция по линии XIX поступает в блок 15 вторичной ее переработки, из которого отдельные узкие фракции выводят с установки по линиям XIII – XVII. Суммарный отбор прямогонных дистиллятных фракций зависит в основном от потенциального содержания их в перерабатываемой нефти.

Рисунок 1 – Принципиальная технологическая схема ЭЛОУ АТ-6:

I – сырая нефть; II – обессоленная нефть; III – «горячая струя»; IV – отбензиненная нефть; V – орошение (острое); VI – сухой газ; VII – керосиновая фракция; VIII – дизельная фракция; IX – мазут; X – широкая бензиновая фракция; XI – флегма для циркуляционного орошения; XII – газовая головка (сжиженные газы); XIII – фракция н.к. 62оС; XIV - фракция 62-85оС; XV - фракция 85-140оС; XVI - фракция 140-180оС; XVII - фракция 180-190оС; XVIII – теплоноситель; XIX – стабильная широкая бензиновая фракция; 1 – насосы; 2, 4, 16 – теплообменники; 3 – электродегидраторы; 5 – отбензинивающая колонна; 6 – конденсаторы воздушного охлаждения; 7 – холодильники; 8 – газосепараторы; 9 – емкость для широкой бензиновой фракции (н.к. 180 или 190 оС); 10, 11 – отпарные колонны; 12 – ректификационная колонна; 13 – печь; 14 – стабилизационная колонна; 15 – блок вторичной переработки.

Заключение

1. В соответствии с заданием разработана технологическая схема однокорпусной выпарной установки.

2. В результате проведённых расчётов выбрано следующее стандартное оборудование:

- выпарной аппарат с естественной циркуляцией и вынесенной греющей камерой со следующими параметрами: площадь поверхности теплообмена F = 450 м2, высота кипятильных труб l = 5 м, диаметр греющей камеры 1600 мм, диаметр сепаратора 4000 мм, диаметр циркуляционной трубы 1000 мм, высота аппарата 15000 мм, масса аппарата 31800 кг.

- подогреватель исходного раствора: двухходовый кожухотрубчатый теплообменник ТН с площадью поверхности теплообмена F = 4, 5 м2, с трубами  Ø 25× 2 мм, диаметром кожуха D = 273 мм, длиной труб l = 1, 5 м;

Ø 25× 2 мм, диаметром кожуха D = 273 мм, длиной труб l = 1, 5 м;

Список использованной литературы.

1. Банных О.П., Борисова Е.И. и др. Проектирование вакуум-выпарной установки. Учебное пособие для студентов заочной формы обучения. – СПб, СПбГТИ(ТУ), 2009. – ил. – 50 с.

2. Фролов В.Ф., Флисюк О.М., Процессы и аппараты химической технологии. – Спбю: СИНТЕЗ. 2008. – 468с.

3. Банных О.П. Основные конструкции и тепловой расчет теплообменников. Учебное пособие. СПбНИУ ИТМО, 2012. – 42 с.

4. Дытнерский Ю.И. Процессы и аппараты химической технологии: Учебник для вузов. Ч.1. – М.: Химия, 1992. – 416 с.

5. Касаткин А.Г. Основные процессы и аппараты химической технологии. – М.: Альянс, 2004. - 750 с.

6. Основные процессы и аппараты химической технологии. Пособие по курсовому проектированию/ под ред. Ю.И. Дытнерского. – М.: Химия, 1992. – 272 с.

СССР П. Г. Романкова. – 10-е изд. перераб. и доп. – Л.: Химия, 1987. – 576с.: ил.

7. Иоффе И. Л. Проектирование процессов и аппаратов химической технологии: Учебник для техникумов. – Л.: Химия, 1991. – 352с.: ил.

8. Лащинский А. А., Толчинский А. Р. Основы конструирования и расчёта химической аппаратуры. – Л.: Машиностроение, 1970. – 752с.

9. Уонг Х. Основные формулы и данные по теплообмену для инженеров: Пер. с англ./ Справочник. – М.: Атомиздат, 1979. – 216с.

10. Справочник химика. Общие сведения, строение вещества, свойства важнейших веществ, лабораторная техника. Т.1. Изд. 2-е перераб. и доп./ Под ред. чл.-корр. АН СССР Б. П. Никольского. – М. – Л.: Химия, 1966. – 1072с.

11. Справочник по теплофизическим свойствам газов и жидкостей. Изд. 2-е перераб. и доп./ Н. Б. Варгафтик. – М.: Наука, 1972. – 720с.: ил.

|

|