Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Циркуляционные смесители.

|

|

Смесители с червячными мешалками применяются для перемешивания сыпучих, увлажненных материалов, паст и волокнистых материалов (взрывчатка).

Наиболее распространены планетарно-шнековые и центробежно-лопастные смесители.

1. Планетарно-шнековые смеситель.

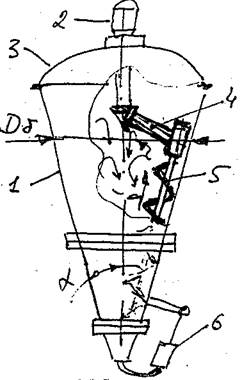

Шнек (5) вращается вокруг собственной оси и получает планетарное вращение относительно оси корпуса смесителя (1) при помощи водила (4) и системы конических шестерен. Верхний конец шнека имеет опору в коробке передач, а нижний в шарнирной опоре, закрепленной в нижней части смесителя.

Шнек (5) вращается вокруг собственной оси и получает планетарное вращение относительно оси корпуса смесителя (1) при помощи водила (4) и системы конических шестерен. Верхний конец шнека имеет опору в коробке передач, а нижний в шарнирной опоре, закрепленной в нижней части смесителя.

1 – корпус конический;

2 – привод мешалки

(мотор-редуктор);

3 – крышка;

4 – водило мешалки;

5 – шнековая мешалка;

6 – запорный механизм с откидной крышкой (гидравлический или пневматический).

Рис. 5.5 Схема смесителя с планетарно-шнековой мешалкой.

Материал подымается витками шнека (5) около стенок конического корпуса вверх. Затем материал движется к оси смесителя, где возникает нисходящий поток. В узкой части конуса материал снова захватывается витками шнека и, поднимая его вверх, организует циркуляцию материала. После завершения процесса смешения запорным механизмом (6)открывается нижнее днище и материал ссыпается.

Опытным путем установлены следующие оптимальные геометрические и режимные параметры планетарно-шнекового смесителя:

dш = 0, 2 Dб;

tш /dш = 0, 8;

φ = 0, 8;

ω ш /ω в = 40;

α = 34°;

u = 1м/с, u = ω ·R – окружная скорость равна произведению угловой скорости на радиус (линейная скорость на конце радиуса лопатки).

Время смешения: tсм = 20 мин.

α – угол конусности корпуса;

φ – коэффициент заполнения;

dш , tш – диаметр и шаг шнека;

Dб – диаметр обегания водила.

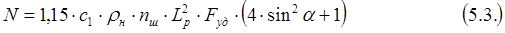

Мощность привода планетарного вращения шнека –N, кВт:

, где

, где

с1 – коэффициент, учитывающий физико-механические свойства смеси (справочник);

ρ н – насыпная плотность материала, кг/м3;

nш – частота обращения (число оборотов) шнека, об/мин;

Lр – рабочая длина шнека, находящегося в смеси, м;

Fуд – удельная поверхность шнека, находящегося в материале, м2/м.

Отраслевым стандартом ОСТ 26-01-73-78 предусмотрено несколько типоразмеров планетарно-шнековых смесителей с рабочим объемом V(м3)–0, 04; 0, 1; … до 16 м3.

2. Центробежный лопастной смеситель.

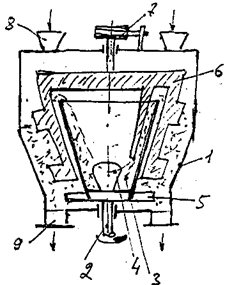

Смесители этого типа относятся к циркуляционным смесителям с быстро вращающимся рабочим органом. Экспериментально установлено, что при вращении мешалки с окружной скоростью u = 6 м/с перемешиваемый материал может быть переведен чисто механически в псевдоожиженное состояние. При этом значительно увеличивается подвижность сыпучего материала и скорость его движения по циркуляционному контуру.

Центробежный смеситель типа ЦП (ОСТ 26-01-73-78) состоит из корпуса 1, в котором на валу 2 вращается корпус 3 с симметрично расположенными окнами 4. При вращении корпуса 3 частицы материала под действием центробежных сил движутся по внутренней поверхности корпуса вверх, сбрасываются в пространство между конусом и корпусом и через окна 4 вновь поступают в конус. Проходу материала через окна 4 способствует лопастная мешалка 5, вращающаяся вместе с конусом. Для материалов с плохой сыпучестью в корпусе устанавливают раму 6, которая свободно подвешена на крышке корпуса и вращается за счет движения материала. Ее скорость регулируется ленточным тормозом 7. Загрузка осуществляется через бункеры 8, а выгружается материал устройствами выгрузки 9.

1 – корпус;

2 – вал;

3 – конус;

4- окна;

5 – лопастная мешалка;

6 – рама;

7 – ленточный тормоз;

8 – загрузочный бункер;

9 – устройство выгрузки.

Рис. 5.6.

Схема центробежного лопастного смесителя.

Мощность, потребляемая смесителем расходуется на преодоление сопротивления движению лопастей в сыпучей среде N1, на преодоление сопротивления движению конуса N2, на подъем материала внутри конуса N3, на сообщение материалу кинетической энергии N4, на преодоление трения вала конуса в подшипниках N5:

Ni –определяется, как правило, по эмпирическим уравнениям (в справочной литературе).

|

|