Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Рабочие органы и системы поршневых компрессоров

|

|

В обособленном кривошипном компрессоре наиболее полно представлены функциональные группы деталей и различные системы:

о с т о в м а ш и н ы – рама, станина или картер; фонари; направляющие крейцкопфа;

г р у п п а м е х а н и з м а д в и ж е н и я – коленчатый вал, коренные подшипники,

шатуны, крейцкопфы, маховик;

ц и л и н д р о в а я г р у п п а – цилиндры, втулки цилиндров, крышки, узлы уплотнения штока (сальники);

п о р ш н е в а я г р у п п а – поршни, поршневые кольца, штоки;

г р у п п а р а с п р е д е л е н и я – клапаны;

с и с т е м а с м а з к и – масляные насосы, фильтры, маслопроводы, холодильники для масла, маслоотделители и др.;

с и с т е м а о х л а ж д е н и я – промежуточные и концевой холодильники для сжимаемого газа, трубопроводы;

с и с т е м а р е г у л и р о в а н и я – средства регулирования подачи компрессора (цилиндры дополнительных «мёртвых» пространств, вспомогательные клапаны, трубопроводы);

г р у п п а у с т а н о в к и м а ш и н ы – щит с приборами автоматизации, газопроводы, буферные ёмкости, воздушные фильтры, предохранительные клапаны, ограждения и др.

Неподвижные части компрессора, предназначенные для связи механизма движения и цилиндров, составляют остов машины.

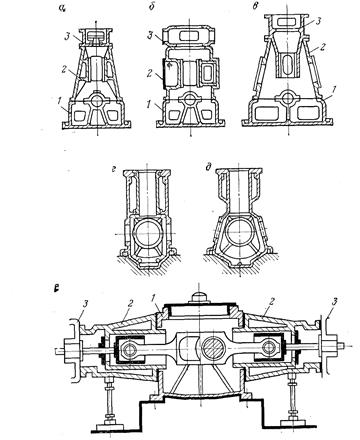

Р а м а – деталь, в которой укладывается вал; с т а н и н а – промежуточная часть вертикального компрессора, соединяющая раму с цилиндрами (рис. 14.5, а, б, в); фонарь – переходная деталь, посредством которой цилиндры могут присоединяться к станине. Фонарь имеет окна для доступа к сальнику. Рама и станина, объединённые в одну деталь, называются к а р т е р о м. Картеры применяются преимущественно в сочетании с подшипниками скольжения. Блок – картер включает в себя также цилиндр компрессора (рис. 14.5, г, д).

В торцовых стенках картера и блок – картера предусмотрены окна для укладки коленчатого вала с противовесами. Подшипники расположены в корпусах (крышках станины), снабжённых фланцами для крепления к картеру. Люки в боковых стенках необходимы для монтажа нижних головок шатунов. В одной из крышек просверлено отверстие, через которое заливается масло и устанавливается маслоуказатель. В донной части смонтирован маслоотстойник, в котором при принудительной смазке механизма движения помещают фильтр масляного насоса. Для устранения опасности повышения давления в полости картера и выброса масла через неплотности эта полость сообщается с атмосферой посредством дыхательного клапана (сапуна).

Н а п р а в л я ю щ и е к р е й ц к о п ф а выполняют в виде вставной втулки (см. рис. 14.1) или заодно с фонарём (рис. 14.5, в). Одна из направляющих может быть съёмной, что облегчает монтаж и регулировку крейцкопфа (рис. 14.5, б). В горизонтальных компрессорах направляющие составляют отдельный узел остова, что удобно для монтажа и проще для изготовления (рис. 14.5, е), либо выполняются заодно с центральной частью остова – кривошипной камерой. К р е й ц к о п ф ы различают двух типов – закрытые и открытые. В закрытом крейцкопфе головка шатуна вставляется внутрь, а в открытом – охватывает крейцкопф снаружи.

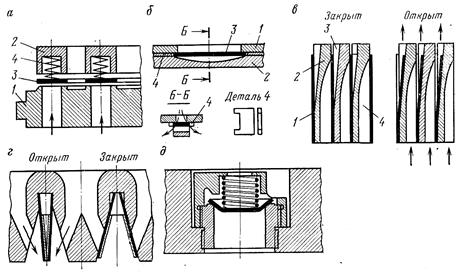

Рис. 14.5. Схемы остова поршневого компрессора:

а – с направляющими крейцкопфа; б – со съёмной направляющей; в - с на- …………..правляющими в фонаре: 1 – рама; 2 – станина; 3 – фонарь; г – блок – картер

с «мокрой» втулкой; д – блок – картер без втулки; е – база оппозитного

компрессора: 1 – кривошипная камера; 2 – направляющие крейцкопфа;

3 – компрессорные цилиндры

Крейцкопфы малых и средних компрессоров отливают из чугуна заодно с башмаками, а в крупных машинах выполняют с отъёмными башмаками, что позволяет регулировать зазор между крейцкопфом и его направляющими. У вертикальных компрессоров станины делают с одной направляющей, а крейцкопф с одним башмаком, закреплённым накладками для предотвращения отрыва от направляющей. Поверхность башмаков, изготовленных из чугуна, модифицированного ферробором, или из алюминиевого сплава, термически обрабатывают для получения большой твёрдости. Крейцкопф может соединяться со штоком двумя резьбовыми втулками. Палец крейцкопфа из хромоникелевой стали подвергают цементации и закалке.

Цилиндры, рассчитанные на давление до 6 МПа, изготовляют из чугуна, на давление до 15 МПа - литыми из стали, а на более высокие давления - коваными из стали. Для воздушного охлаждения (при конечной температуре газа до 90° С) на внешней поверхности одностенного цилиндра предусмотрены ребра. При водяном охлаждении (температура газа выше 90° С) чугунные цилиндры отливают заодно с водяной рубашкой, а стальные цилиндры обычно изготовляются со съемным кожухом. Воду подводят к рубашкам цилиндров снизу, а во избежание образования воздушных мешков отводят из самой верхней точки. Для упрощения отливки иногда цилиндры делают составными. Рабочую поверхность цилиндра шлифуют или хонингуют. По концам, менее подверженным износу, ее выполняют конической под углом 15°, чтобы предотвратить образование уступа. Для облегчения сборки поршня один конус расширяется до диаметра разжатого поршневого кольца.

В цилиндры вставляют втулки, отливаемые из перлитного чугуна с высокими антифрикционными свойствами. Втулки бывают двух типов - «сухого» и «мокрого». Втулки «мокрого» типа омываются охлаждающей водой.

Клапаны размещают в цилиндре или в его крышке. Оси клапанов расположены радиально, наклонно или параллельно оси цилиндра. Температура стенок цилиндра у нагнетательных и всасывающих клапанов различная, что приводит к деформации цилиндра и усилению его износа. При расположении клапанов в крышках достигается равномерный нагрев по всей окружности цилиндра. Однако для размещения клапанов в крышке не хватает пространства. При наклонном расположении клапанов в конических крышках (см. рис. 14.1, первая ступень) удается разместить сравнительно большие клапаны при небольшом мертвом пространстве. В цилиндрах малого диаметра устанавливают комбинированные клапаны (в которых всасывающий и нагнетательный клапаны помещены в одном корпусе) или всасывающий клапан устраивают в поршне, а нагнетательный в крышке.

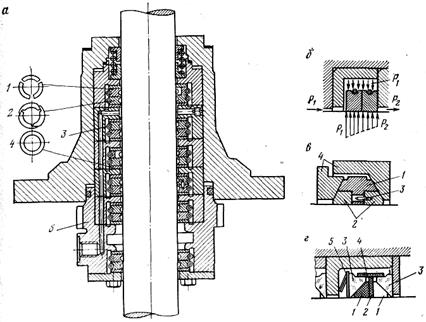

Рис. 14.6. Сальники поршневых компрессоров

а – сальник с плоскими металлическими кольцами: 1 – уплотняющее

кольцо, 2 – замыкающее кольцо, 3 – пружина, 4 – дроссельное кольцо,

5 – предсальник; б – распределение давления в уплотняющем элементе;

в – конические металлические уплотняющие элементы: 1 – внешнее

уплотнительное кольцо, 2 – внутренние уплотнительные кольца,

3 – штифт, 4, 5 – нажимные кольца; г – конические пластмассовые

уплотняющие элементы: 1 – уплотнительные кольца, 2 – дроссельное

кольцо, 3 – нажимные кольца, 4 – стягивающая муфта, 5 – пружина

Сальники составляют из пакетов с самоуплотняющимися (под давлением газа) элементами (рис. 14.6, а). Число пакетов зависит от давления в цилиндре. В качестве уплотняющих элементов металлического сальника служат плоские кольца - замыкающее и уплотняющее. Каждое кольцо охвачено браслетной пружиной, создающей предварительное уплотнение между кольцами и поршневым штоком. При работе сальника уплотнение по штоку происходит благодаря избытку давления газа в камере над давлением в уплотняемом зазоре (рис. 14.6, б). Для дросселирования газа иногда устанавливают дополнительные кольца с небольшим зазором по штоку. Подвод масла в кольцевую камеру сальника обеспечивает его смазку, охлаждение, а также гидравлический затвор.

При высоких давлениях применяют сальники с коническими уплотняющими элементами, выполненными из мягкого антифрикционного сплава - бронзы, баббита (рис. 14.6, в).Внешний и внутренний элементы имеют радиальный разрез и охвачены стальными нажимными кольцами. В последнее время широко используют фторопласт и его композиции. В сальнике завода «Борец» (рис. 14.6, г)конические уплотняющие элементы имеют радиальный разрез. Для перекрытия стыков в них служит дроссельное кольцо. Нажимные и дроссельные кольца изготовляют из стеклопластика, а стягивающие муфты - из резины. Начальное уплотнение создается торцовыми коническими пружинами. При низком давлении такие сальники работают без смазки.

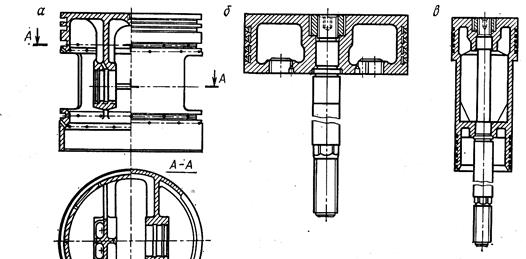

Рис. 14.7. Поршни компрессоров:

а – тронковый; б – дисковый; в - ступенчатый

Поршни выпускают открытыми (тронковыми), дисковыми и ступенчатыми (рис. 14.7). Их выполняют составными, сварными или сплошными из чугуна, стали и алюминия. Поршневые кольца изготовляют из высококачественного перлитного чугуна. Они бывают двух видов: уплотняющие и маслосъемные. Кольцо прижимается к цилиндру под действием разности давлений газа на внутренней и внешней цилиндрических поверхностях кольца, а также под действием сил упругости. На поршни малого диаметра кольца не могут быть надеты их расширением из-за недопустимых напряжений. В этом случае кольца составляют из нескольких частей и под них подкладывают кольцевые пружины (э с п а н деры). Поршневые кольца выполняют также из пластмассы (такой же, как в сальниках); ввиду недостаточной их упругости под пластмассовые кольца помещают эспандеры.

Рис. 14.8. Клапаны поршневых компрессоров

Клапаны должны закрываться плотно и своевременно, оказывать малое аэродинамическое сопротивление, быть износоустойчивыми и прочными в условиях воздействия высоких температур и динамических нагрузок. В целях предельного снижения массы подвижных частей их изготовляют пластинчатыми. В зависимости от формы пластин и направления потока различают клапаны: кольцевые, ленточные, прямоточные, дисковые.

Кольцевой клапан (рис. 14.8, а) состоит из седла 1, ограничителя подъема пластин 2, одной или нескольких кольцевых стальных или пластмассовых пластин 3 и клапанных пружин 4. Эти клапаны применяют главным образом в ступенях высокого давления. Всасывающий и нагнетательный клапаны отличаются только сборкой и установкой.

В ленточном (полосовом) клапане (рис. 14.8, б) пластины 3 самопружинящие. Под перепадом давления они выгибаются в дугообразные углубления ограничителя 2 и открывают щель для выхода газа. Необходимые проходные сечения достигаются числом клапанов, собранных на общем седле /.

В прямоточном клапане (рис. 14.8, в)пластины самопружинящие, но расположены они не перпендикулярно потоку, а параллельно ему, благодаря чему аэродинамические потери в клапане (перепад давления) значительно снижаются. Пластины 1 зажаты между седлами 2, которые с одной стороны имеют клиновидный скос 3, куда отгибается пластина при открытии клапана, а на другой стороне - проточные каналы 4, разделенные многочисленными перемычками. Седла и пластины собираются в клапан прямоугольной или круглой формы.

Дисковый клапан отличается тем, что концентрические кольца соединены радиальными перемычками в общем диске, центральная часть которого зажата между седлом и ограничителем подъема, а периферийная свободно отгибается. Дисковые пластины имеют большие проходные сечения, чем кольцевые равных размеров, но их пластины трудоемки в изготовлении.

Круглые клапаны четырех перечисленных типов изготовляются по стандарту (ГОСТ 13529 - 77), что обеспечивает взаимозаменяемость клапанов. Кольцевые и дисковые используют при давлениях до 40 МПа, а прямоточные и ленточные - до 4 МПа. При сжатии загрязненных и сильно коксующихся или склонных к полимеризации газов лучше работают кольцевые и дисковые клапаны.

Компактный прямоточный клапан типа СГИ (рис. 14.8, г)надежен в работе даже при перекачивании чрезвычайно запыленной среды. Благодаря плавающим пластинам (вместо защемленных на рис. 14.8, в)контактные поверхности самоочищаются от грязи.

В ступенях высокого давления применяют тарельчатые клапаны сферической или конической формы (рис. 14.8, д).

Материалом для изготовления пластин кольцевых клапанов служит главным образом хромистая и хромомарганцовокремнистая сталь; окончательная обработка пластин производится притиркой (класс шероховатости не ниже десятого). Пластины ленточных и прямоточных клапанов изготовляют из пружинной углеродистой или нержавеющей стали, седла - из чугуна, качественных сталей и алюминиевых сплавов. ….Смазку цилиндров производят под давлением с помощью лубрикаторов, т. е. многоплунжерных насосов с приводом от механизма компрессора. Каждый плунжер насоса подает строго определенное количество масла в отдельную точку смазки. Система смазки цилиндров проточная, т. е. без замкнутого контура. Система смазки механизма движения - циркуляционная. Она осуществляется принудительно по замкнутому контуру: маслосборник - масляный насос (обычно шестеренный) – фильтр - холодильник - детали механизма движения - маслосборник (рис. 14.9).

Циркулирующее масло, так же как и в двигателях, очищается в нескольких ступенях:

I ступень очистки - сетчатым фильтром-маслоприемником, устанавливаемым в маслосборнике, для защиты от попадания в систему примесей крупных размеров;

II ступень - полнопоточными фильтрами грубой очистки (обычно пластинчато-щелевых) от примесей размером 40 - 250 мкм;

Рис. 14.9. Схемы циркуляционной системы смазки механизма …………………………………………………движения [17]:

а – частично – поточная; б – полнопоточная с помощью фильтров тонкой

очистки: 1 – сетчатый фильтр, 2 – маслопровод, 3 – масляный насос,

4, 6 – перепускной клапан, 5 – фильтр грубой очистки масла, 7 – фильтр тонкой

очистки, 8 – холодильник масла, 9 – манометр, 10 – подшипники и другие

смазываемые узлы, 11 – масляная ванна (картер)

III ступень - фильтрами тонкой очистки (ФТО), выполненными в виде патронов, заполненных хлопчатобумажной пряжей, или центрифуг (на этой ступени масло освобождается от загрязнений размером 4 - 5 мкм);

IV ступень - магнитными или химическими фильтрами, а также с помощью электрических методов [17].

В небольших компрессорах маслосборником обычно служит поддон картера, а холодильник для масла может отсутствовать.

Наиболее простая система смазки - разбрызгиванием масла из картера. Брызги масла, захватываемого шатунами, оседают на части поверхности цилиндров, а затем переносятся поршнями по остальной поверхности. Оседая в карманах, масло растекается из них к трущимся поверхностям механизма движения. Недостатки такого способа смазки: постепенное загрязнение масла (оно не фильтруется), малая эффективность смазки механизма движения, нерегулируемость подачи масла в цилиндры, обычно с превышением нормы. Поэтому смазку разбрызгиванием применяют лишь в малых компрессорах.

Для отделения от сжатого газа или воздуха масла и влаги служат масловлагоотделители (сепараторы), установленные непосредственно после холодильников. Их принцип действия основан на инерции: при повороте струи газа частицы жидкости, имеющие более высокую плотность, выпадают из струи. При давлении газа выше 10 МПа отделение масла и влаги осуществляют в фильтрах.

|

|