Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Компоновка токарных станков. Кинематическая схема токарно-винторезного станка мод. 16К20. Основные направления развития токарных станков общего назначения

|

|

Станки для токарной обработки составляют значительную долю в парке металлорежущего оборудования (до 30 – 40 %).

Компоновка станка состоит из одного стационарного элемента (основание, состоящее из двух тумб, соединенных между собой, станины, передней бабки и коробки подач) и ряда подвижных элементов, выполняющих одно определенное координатное движение, перемещаясь по направляющим (каретка суппорта, поперечные салазки, поворотные салазки, фартук, задняя бабка). Надо отметить, что данная компоновка не самая лучшая. Она представляет скобу, которую разгибают силы резания. Именно поэтому современные токарные станки с ЧПУ для максимального использования их возможностей имеют замкнутую компоновку, похожую на сплюснутую букву «θ» с горизонтальной перемычкой в виде направляющих суппорта внутри.

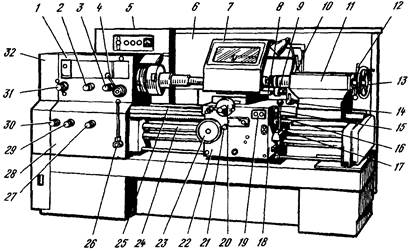

Общий вид станка представлен на рис. 3.2. На станине слева размещены передняя бабка 1 и коробка подач 28, на направляющих станины 25 — каретка 15 с фартуком 22 и поперечным суппортом 14 с резцедержателем, справа — задняя бабка 11. В передней бабке размещена коробка скоростей со шпинделем, а на ее панели — органы управления 31, 2, 3 и 4. Продольная и поперечная подача каретки и суппорта осуществляется от механизмов, расположенных в фартуке и получающих движение от ходового вала при точении или ходового винта 24 при нарезании резьбы.

Нижняя часть станины является корытом для сбора стружки и охлаждающей жидкости.

Рукоятки 4 и 31 служат для переключения частот вращения. Поперечные салазки суппорта 8 движутся в поперечном направлении относительно оси детали. Кнопочная станция 19 служит для включения и выключения главного электродвигателя, установленного в нише передней тумбы станины. Сблокированные рукоятки 26 и 17 предназначены для управления фрикционной муфтой включения главного привода станка.

Для управления приводом подачи служат рукоятки: 2 - для установки нормального или увеличенного шага резьб, 3 - для изменения направления нарезаемой резьбы, 30, 29, 27 - для установки величины подачи или шага резьбы. Рукояткой 21 включают и выключают реечную шестерню продольной подачи при нарезании резьбы, а рукояткой 15 - подачу суппорта; включение ускоренной подачи в любом направлении осуществляется той же рукояткой 15 нажатием кнопки на ее торце. Для включения и выключения гайки ходового винта 24 служит рукоятка 16. Маховичками 23 и 20 производится ручное перемещение суппорта соответственно в продольном и поперечном направлениях; с помощью маховичка 9 перемещают верхние поворотные салазки суппорта.

Перемещение пиноли задней бабки осуществляется маховичком 13, ее зажим - рукояткой 10, а закрепление бабки на направляющих станины - рукояткой 12. Электрооборудование станка размещается в электрошкафу 5. Для обеспечения безопасности работы на станке установлены экран 6, прозрачный щиток 7 и кожух 32, закрывающий гитару и ременную передачу, связывающую коробку скоростей с электродвигателем.

Рисунок 3.2 – Общий вид станка мод. 16К20

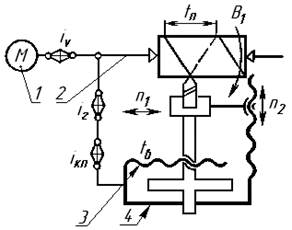

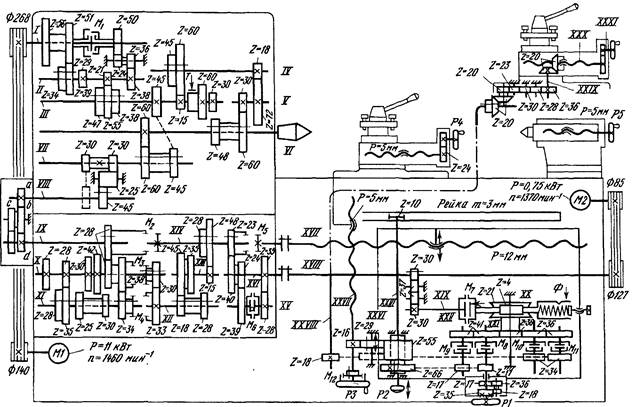

Кинематическая схема станка мод. 16К20 (рис. 3.6). Структурная схема станка включает три звена настройки (рис. 3.5): коробку скоростей iv, гитару iг и коробку подач iкп.

Рисунок 3.5 – Структурная схема токарно-винторезного станка

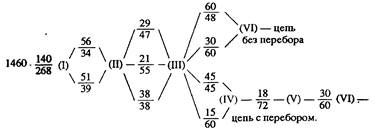

Привод вращения шпинделя (главное движение). От электродвигателя Ml через клиноременную передачу 140/268 и коробку скоростей с передвижными скользящими блоками шпиндель получает 22 различные " прямые" частоты вращения против часовой стрелки при включении фрикционной муфты (главного фрикциона M1) влево в диапазоне от 12, 5 до 1600 мин-1. При включении муфты М1 вправо через промежуточные (паразитные) передачи 50/24 и 36/38 осуществляется изменение направления вращения и шпиндель получает 12 " обратных" частот вращения в пределах от 19 до 1900 мин-1.

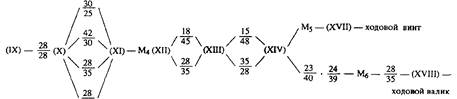

Кинематическая цепь привода главного движения представляется следующим образом:

Здесь в скобках записаны номера валов привода, и в промежутках — возможные передаточные отношения между ними при соответствующих позициях зубчатых блоков. Частоты вращения шпинделя 500 и 630 мин-1 повторяются дважды (перекрытие), что и определяет наличие 22, а не 24 скоростей. Торможение коробки осуществляется с помощью ленточного тормоза Т, расположенного на ступице колеса z = 60 на валу III.

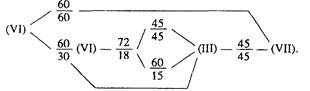

Привод подачи служит для получения продольной и поперечной подач суппорта от ходового вала XVIII, или нарезания резьб при вращении ходового винта XVII. Движение механизму подачи передается либо от шпинделя VI, либо, для увеличения подачи (или шага нарезаемой резьбы) в 2, 8 и 32 раза, через звено увеличение шага:

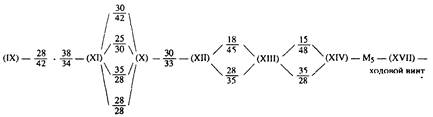

Далее с вала VII вращение через реверсивный механизм (правое вращение - передача 30/45, левое – передачи 30/25 × 25/45) передается на вал VIII и через гитару сменных колес a/b × c/d на вал IX коробки подач с передвижными зубчатыми блоками. При нарезании метрических и дюймовых резьб, а также для получения механических подач от ходового валика устанавливается гитара a/b × c/d = 40/86 × 86/64; при нарезании модульных и питчевых резьб a/b × c/d = 60/73 × 86/36. С вала IX коробки подач движение может передаваться по двум кинематическим цепям. При включении зубчатых муфт М3, М4 и М5 и выключенной муфте М2 нарезается метрическая или модульная резьба, а при включении муфты М6 вращается ходовой валик:

Рисунок 3.6 – Кинематическая схема станка мод. 16К20

При отключении муфт М2, М3 и М4 и включенной муфте М5 нарезаются дюймовая или питчевая резьба.

Резьбы повышенной точности, а также резьбы с нестандартными шагами нарезают при непосредственном соединении ходового винта со шпинделем через механизм реверса и гитару сменных колес при включенных муфтах М2 и М5.

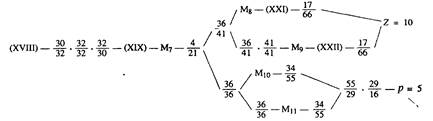

При токарной обработке механизмы фартука получают вращение от ходового вала XVIII через скользящее вдоль него зубчатое колесо z = 30. Муфты M8 и М9 служат для получения продольной подачи в прямом и обратном направлениях с помощью реечного колеса z = 10 на валу XXIII и рейки m = 3 мм, жестко закрепленной на станине. Муфты М10 и М11 служат для получения поперечной подачи в прямом и обратном направлениях от винта XXIII с шагом P = 5 мм:

Включение муфт М8, М9, М10 и М11 на станке производится одной рукояткой, причем направление наклона рукоятки при включении совпадает с направлением перемещения резца.

По особому заказу станок оснащается суппортом с механическим приводом поворотных резцовых салазок. В этом случае колесо z = 29 на валу XXVI сцепляется с колесом z = 18 на валу XXVIII, обеспечивая через соответствующую кинематическую цепь вращение винта XXX.

Продольное ручное перемещение суппорта производится маховичком Р1, а поперечное – маховичком РЗ, когда рукоятка включения механической подачи 15 cм. рис. 3.2) установлена в среднее (нейтральное) положение. Рукоятка Р2 (поз. 21 на рис. 3.2) служит для осевого смещения реечного колеса z = 10 при включении и выключении продольной подачи от ходового вала. Для предохранения цепи подач от перегрузок, а также для работы на жесткий упор на оси червяка z = 4 установлена предохранительная зубчатая муфта М7 (вал XIX). Быстрые перемещения суппорта осуществляются от электродвигателя М2, при этом сопряжение цепей ускоренных перемещений и рабочей подачи обеспечивается с помощью муфты обгона М6.

|

|