Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Обжиг сырьевых шихт

|

|

Эта важнейшая операция, как при мокром, так и при сухом способе производства происходит в основном во вращающихся печах.

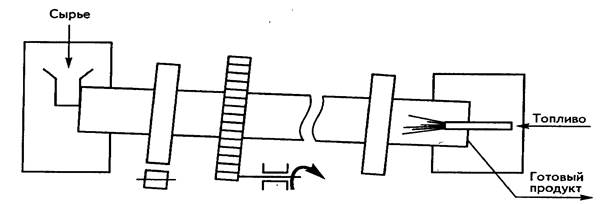

Обжигают сырьевую смесь (шлам) во вращающихся печах различной длины и диаметра (рис 1). Топливо в виде газа или каменноугольной пыли вдувается в печь с нижнего конца. Дымовые газы с температурой 150-200°С удаляются со стороны верхнего конца.

Рис. 1 Схема вращающейся печи для обжига цементного клинкера

По характеру процессов температурные зоны в печи называют: 1- до 200оС испарения (сушка шлама); 2- 200-800оС - подогрева; 3- 800-1000оС - декарбонизации; 4- 1000-1300оС - экзотермической реакции; 5- 1350-1450-1350оС - спекания; 6- 1300-1000оС - охлаждения.

В зоне 3 происходит процесс разложения CaCO3 по схеме

CaCO3→ CaO + CO2

CaO в свою очередь вступает в соединения с элементами глинистого компонента CaO× Fe2O3; CaО× SiO2; CaO× Al2O3.

В зоне 4 происходит насыщение этих соединений до соответствующих клинкерных материалов. В зоне 5 образуется основная часть портландцементного клинкера - кальцевый силикат 3CaCO× SiO2

Для утилизации теплоты отходящих газов и повышения степени теплообмена между материалом и горячими газами используют различного вида теплообменные устройства. Так, в печах длиной 185 м, работающих по мокрому способу, применяют фильтры-подогреватели, цепные завесы (рис.2) и металлические внутрипечные теплообменники (рис.3).

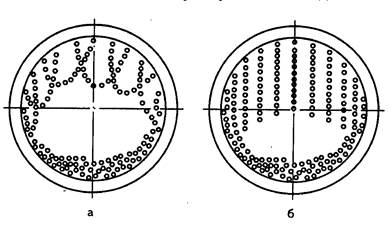

Рис.2 Цепные завесы (а - гирляндная, б - со свободно висящими концами)

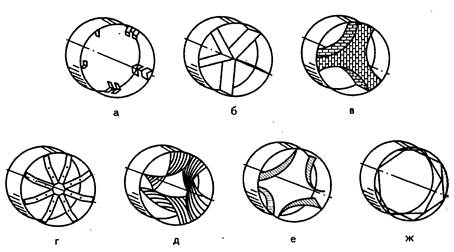

Рис.3 Общий вид внутрипечных теплообменников: а – пересыпающие лопасти, б – ячейковый металлический, в – ячейковый керамический, г – звеньевой, д – арочный, е – циклоидный, ж – цепной

Фильтры-подогреватели устанавливают в холодной части печи на расстоянии 3-5 м. Фильтры-подогреватели снижают запыленность отходящих газов до 2-3% и уменьшают расход теплоты на 210 кДж/кг. Повышение температуры газов и их запыленности приводит к загустеванию шлама. Влажность шлама, выходящего из фильтра-подогревателя, не должна быть ниже 33-35%, а температура газов в этой зоне - не более 200 оС.

На расстоянии 1 м от фильтра-подогревателя устанавливает цепные завесы. Длина цепной зоны 40-50 м, масса цепей 170-225 т, поверхность цепей 3500 - 4500 м2. Цепи обычно навешиваются двумя способами: свободно свисающими концами или гирляндами. Причем последний метод крепления эффективнее. Цепи аккумулируют теплоту газов и передают ее шламу, ускоряя тем самым процесс сушки. Из цепной зоны шлам выходит в виде гранул.

В зоне подогрева печи устанавливают металлические теплообменники. Применение таких теплообменных устройств увеличивает интенсивность подогрева материала, который разделяется на несколько мелких потоков. Открытая поверхность материала и скорость прогрева увеличивается, а температура газов снижается, что предохраняет цепи от преждевременного выгорания. Однако на этом участке печи резко возрастает пыление материала. Для снижения пылевыделения рекомендуется следить за влажностью материала, которая не должна превышать 2-3%.

При использовании коротких печей целесообразнее применять запечные теплообменники: концентраторы шлама и распылительные сушилки. Концентраторы шлама увеличивают производительность печи до 25%, а расход теплоты снижают на 15-20%. Однако применение их сдерживается значительным пылевыделением, т.к. значительная часть шлама пересушивается и потоком горячего газа, что требует установки дополнительных фильтров. Распределительные сушилки из-за сложности работы форсунок, низкого коэффициента паронапряжения, громоздкости конструкции и сложности в эксплуатации не находят широкого распространения.

Клинкер, полученный на выходе из печи, подлежит помолу в трубных мельницах открытого или замкнутого цикла. Тонкость помола характеризуется остатком на сите и составляет 8-12% для большинства цементов.

При выходе из печи клинкер имеет температуру около 1000 ◦ С. Перед подачей в цементную мельницу его необходимо охладить как минимум до 50-60 ◦ С, в противном случае производительность помольного агрегата резко снизится и возрастет расход электроэнергии.

Режим охлаждения существенным образом влияет на дальнейший технологический процесс получения цемента и на качество готового продукта. Быстрое охлаждение клинкера способствует фиксации в стекловидном состоянии клинкерного расплава и возникновению преимущественно дефектной мелкокристаллической структуры основных клинкерных минералов. Поэтому быстрое охлажденный клинкер легче и тоньше размалывается, что обеспечивает повышение качества цемента.

Хранят готовый цемент в цементных силосах - железобетонных ёмкостях диаметром 10-12 метров и высотой 20-25м., вмещающие 2500-4000т. цемента.

Основной качественной характеристикой цемента является его прочность (марка). Марка цемента соответствует пределу прочности образцов 4× 4× 16см на сжатие, изготовленных из раствора 1: 3 по массе с песком, твердевших 28 суток в воде при температуре 20◦ С. Прочность колеблется от 300 до 600 кгс/см2. Промышленность выпускает цементы марок 400-550, а по особым заказам - М600.

Из мельницы цемент транспортируют на склад силосного типа, оборудованный механическим (элеваторы, винтовые конвейеры), пневматическим (пневматические насосы, аэрожелоба) или пневмомеханическим транспортом.

Отгружают цемент потребителю либо в таре - в многослойных бумажных мешках по 50 кг, либо навалом в контейнерах, автомобильных или железнодорожных цементовозах, в специально оборудованных судах. Каждая партия цемента снабжается паспортом.

Для выполнения всех технологических операций производства портландцемента применяется разнообразное оборудование - дробилки, мельницы, печи и т.д., которое объединяется в поточную линию. Схема расположения агрегатов представлена на генеральном плане цементного завода, работающего на пластичных сырьевых материалах и газообразном топливе.

|

|