Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Загальне положення

|

|

У вугільних шахтах для горизонтальних і похилих гірничих виробок застосовуються наступні форми поперечного перерізу: прямокутна, трапецієподібна, аркова, кругла й інших форм. Форми і розміри поперечного перерізу гірничих виробок залежать від міцності бічних порід, від гірничого тиску з боку покрівлі, ґрунту і боків виробки, від призначення виробки і терміну її служби [10], с.10.

2.3.2 Вибір типового перерізу штреку

З урахуванням терміну служби виробки, її знаходження в зоні впливу очисних робіт, категорії стійкості вміщуючих порід, коефіцієнту міцності порід прийняв найбільш стійку до гірничого тиску аркову форму поперечного перерізу штреку.

Поперечний переріз гірничого штреку і його розмір вибирається по типових перетинах [3]. Для цього складається розрахункова схема, по якій визначається мінімальна ширина виробки [2], с.135.

Враховуючи вид транспорту і тип транспортного засобу, керуючись вимогами «ПБ» в вугільних шахтах, до зазорів між транспортними засобами і кріпленням, до ширини проходу для людей розрахунковим шляхом визначаємо ширину виробки на висоті 1, 8 м.

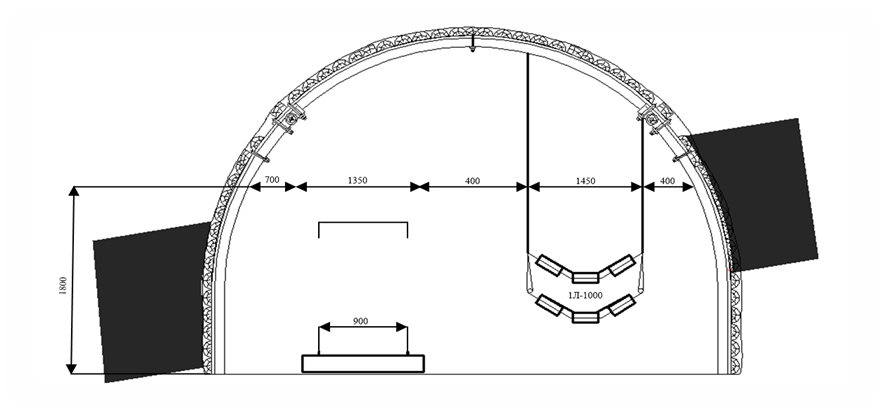

Один з типових перетинів показано на рисунку 2.2

Рисунок 2.2 - Поперечний переріз конвеєрного штреку

з розміщенням у ньому устаткування

Мінімальну ширину В визначаємо за формулою:

В = m + с + p + A + n,

де m = 400 мм – зазор між кріпленням і рухомим поїздом [1], с. 14;

C = 1450 мм – ширина стрічкового конвеєра [7], с. 16;

p = 400 мм – зазор між конвеєром і рухомим поїздом [6], с 27;

A = 1350 мм – ширина рухомого поїзду [7], с. 16;

n = 700 мм – ширина вільного проходу для людей [6], с. 17.

В = 400 + 1450 + 400 + 1350 + 700 = 4300 мм.

Після того, як обчислили мінімальну ширину штреку, вибираємо розміри поперечного перерізу по «Уніфікованих типових перетинах гірничих виробок» [3], с. 224:

Таблиця 2.1 – Елементи штреку

| f | Впр, мм | Всв, мм | Hпр, мм | Нсв, мм | Sпр, м2 | Sсв м2 |

| 87-9 | 5230(5450) | 4980(5200) | 3490(3790) | 3250(3550) | 17, 5 | 13, 1(14, 9) |

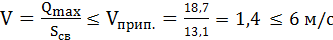

Перевіряємо правильність вибору типового перетину по швидкості руху повітря по штреку. Згідно ПБ, у штреку швидкість руху повітря не повинна перевищувати 6 м/с [1], с.24 Для перевірки прийнятого типового перетину по фактору вентиляції, визначаємо кількість повітря, що буде проходити по штреку при експлуатації за формулою:

Qmax = Sоч · Vmax · kоз = 3, 9· 4 · 1, 2 = 18, 7 м3/с. (2.2)

де Sоч = 3, 9 м2 – прохідний перетин лави, що залежить від потужності пласту і прийнятого механізованого комплексу [4], c. 125;

vmax = 4 м/с – максимально припустима швидкість повітря в лаві [1], с. 41;

kоз = 1, 2 – коефіцієнт, що враховує рух повітря по частині виробленого

простору, що безпосередньо прилягає до привибійного простору [4], с.124.

Знаючи кількість повітря, що проходить по штреку, перевіряємо типовий

перетин по швидкості руху повітря. Швидкість руху повітря в штреку повинна задовольняти умові:

(2.3)

(2.3)

де  – витрата повітря у штреку в період експлуатації;

– витрата повітря у штреку в період експлуатації;

= 13, 1 м2 – площа поперечного перерізу штреку у світлі [3], с. 39;

= 13, 1 м2 – площа поперечного перерізу штреку у світлі [3], с. 39;

= 6 м/с – припустима, згідно ПБ, швидкість повітря у штреку [1], с. 39.

= 6 м/с – припустима, згідно ПБ, швидкість повітря у штреку [1], с. 39.

Це означає, що типовий переріз штреку обрано вірно.

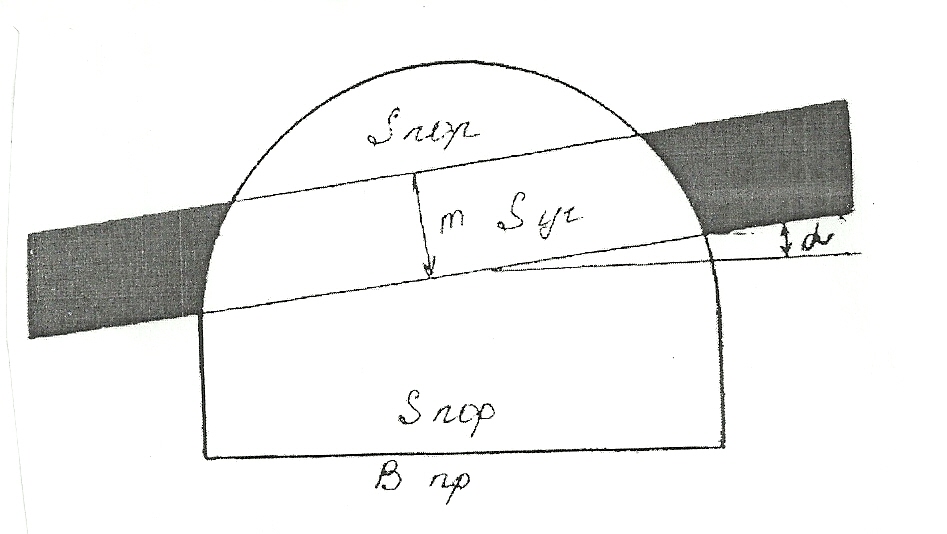

2.4 Визначення коефіцієнту підривання бічних порід

Тому, що штрек проводиться по вугільному пласту бічних порід, необхідно вибрати вид підривання і визначити величину коефіцієнта присічки.Коефіцієнт присічки визначається за формулою:

Кnp =  =

=  = 0, 56(2, 4)

= 0, 56(2, 4)

де Sпр – площа поперечного перетину у виробці в проходці, м2;

Sпор – площа порідного вибою, м2

Площу порідного вибою визначимо за формулою:

Sпор = Sпр – Sвуг, = 17, 5 – 7, 64 = 9, 86 м2 (2.5)

Площу вугільного вибою визначимо за формулою:

Sвуг.  =

=  = 7, 64 м2(2.6)

= 7, 64 м2(2.6)

де Впр = 5450 мм – ширина в проходці;

m = 1, 4 м – потужність вугільного пласта;

α – кут похилу пласта, градуси.

Виходить коефіцієнт підривання – 56%.

При проведенні штреків по тонких пластах вибір місця підривання залежить від умов навантаження вугілля з очисного вибою на штрек, у вагонетки, що знаходяться в ньому, чи на конвеєрі, кута падіння і характеру бічних порід. При цьому бажано, щоб пласт займав у перерізі виробки найбільшу площу.

Тому що транспортування вугілля по штреку здійснюється конвеєром, положення підошви пласту визначаємо за формулою:

h1 = hк + 0, 4 = 0, 2 + 0, 4 = 0, 6 м (2.7)

де hк = 0, 2 м – висота рештачного ставу конвеєра;

0, 4 – перевищення конвеєра лави над конвеєром штреку для зручності навантаження, м.

Рисунок 2.3 - Визначення коефіцієнту підривання.

2.5 Вибір і обґрунтування способу проведення штреку

2.5.1 Загальні положення

Способи проведення виробок визначаються наступними основними факторами: кутом похилу виробки, площею її поперечного перерізу і формою, напрямком проведення (нагору, донизу), міцністю порід і характером вибою (вугільний, змішаний, породний), ступенем присічки порід. Перераховані фактори обумовлюють конструкційні особливості використаних прохідницьких машин і, таким чином, впливають на умови й обсяг їхнього застосування [2].

2.5.2 Спосіб проведення конвеєрного штреку

Згiдно гiрничо - геологiчних умов для конвеєрного штреку обираємо

звичайний спосіб тому що породи штреку стійкі та мають невеликий приплив води та газу. Проводимо суцiльним вибоєм (вугілля і породу виймаємо одночасно) тому що цей спосіб: дозволяє збiльшити швидкість проведення, найменша трудоємкiсть робiт, менщi витрати на утримання.

Виробку передбачаємо проводити вузьким вибоєм, вугілля виймаємо тільки в межах поперечного перерізу конвеєрного штреку, а породи від підривання видаємо на поверхню шахти. [10].

Обираємо комбайнову технологію, тому що коефіцієнт міцності вміщуючих порід до (f = 8), довжина виробки більш 300 метрів [10].

Переваги комбайнової технології: досягається висока безпека робiт; забезпечується велика стiйкiсть виробок, тому що не порушується масив по контуру виробок; підвищується середня швидкiсть проведення виробок i продуктивнiсть працi прохiдника, знижується вартiсть проведення 1 м. готової виробки. Недолiки: для монтажу прохiдницьких комбайнiв i забезпечення їхньої нормальної роботи необхiдно попередньо пiдготовляти технологiчнi вiдходи довжиною 25 – 65 м, що проводять буропiдривним засобом [10].

2.6 Вибір технологічної схеми та засобів механізації проведення конвеєрного штреку

2.6.1 Загальні положення

Для того, щоб забезпечити достатні темпи проведення виробки, необхідно вибрати технологічну схему проведення виробки.

Вибір технологічної схеми залежить від:

– гірничо-технологічні: потужність та кут падіння пласту, міцність та стійкість порід;

– газоносність пластів;

– виробничо-технічні: площа поперечного перетину, протяжність, термін служби, швидкість проведення виробки, використані транспортні засоби.

Для вибору технологічних схем користуємось технологічними схемами розробки пластів на вугільних шахтах [18].

2.6.2 Технологічна схема проведення штреку

Обираємо технологічну схему: прохiдницький комбайн, скребковий конвеєр, стрічковий конвеєр.

Для вибіру комбайну враховуємо міцність порід (f = 7), площу поперечного перерізу виробки (Sпр.= 17, 5 м2), коефіцієнт присічки (Кпр.= 0, 56).

Для даних умов, враховуючи розміри виробки, приймаємо прохідницький комбайн КП-75Д.

Для механізації прохiдницьких робiт обираємо наступне прохідницьке обладнання:

– скребковий конвеєр СП-250 для транспортування гірничої маси з вибою;

– стрічковий конвеєр 1Л1000Д для транспортування гірничої маси по виробці;

– вагонетки ВГ- 3, 3 для доставки матеріалів та обладнання у вибій;

– лебідка ЛШМ для виконання маневрових робіт по доставці матеріалів,

обладнання;

– відбійні молотки МВП-6ПМ-3 шт. для оформлення лунок під ніжки кріплення,

– насос зрошування 1УЦНС13,

– рейки Р-24.

2.7 Розрахунок продуктивності прохідницького комбайну

2.7.1 Загальні положення

Продуктивність прохідницького комбайну залежить від типу виконавчого органу, конструктивних і режимних параметрів комбайну, гірничо-геологічних

умов його роботи, організації робіт у вибої й інших факторів.

2.7.2 Розрахунок теоретичної продуктивності прохідницького комбайна

Теоретична продуктивність комбайну являє собою максимально можливу

продуктивність при безупинній роботі виконавчого органу та визначається кількістю відділеної від масиву гірничої маси [8 ]. Вона визначається за формулою:

Qтеор = 3600 · H · B · Vn · γ = 3600 · 0, 5 · 0, 8 · 0, 21 · 1, 98 = 599 т/година. (2.8)

де H – потужність (товщина) пласту вугілля, що руйнується, чи породи при поперечному переміщенні виконавчого органу по вибою, м; для конусної різальної коронки:

H =  = 0, 55 м (2.9)

= 0, 55 м (2.9)

де α к = 1, 1 м – максимальний діаметр коронки по кінцях різців;

B = 0, 8 м – величина заглиблення виконавчого органу в масив вугілля чи породи (величина захвату);

Vn = 0, 21м/с – максимальна швидкість поперечного переміщення виконавчого органу за одиницю часу;

γ – питома вага вугілля і породи, т/м3; при спільній виїмці вугілля і породи у вибої приймається середньозважена щільність (питома вага) гірничої маси, що визначається за формулою:

γ ср.взв = γ пор · Кп + γ уг (1 - Кп) = 2, 5 · 0, 56 + 1, 33 · (1 – 0, 56) = 1, 98 т/  (2.10)

(2.10)

де Кп = 0, 56 – коефіцієнт присічки;

γ пор = 2, 5 т/м3 – об'ємна вага породи;

γ вуг = 1, 33 т/м3 – об'ємна вага вугілля.

2.7.3 Розрахунок технічної продуктивності комбайну

Технічна продуктивність комбайну є меншою за теоретичну продуктивність комбайну і є максимально можливою середньогодинною продуктивністю з урахуванням витрат часу на усунення несправностей комбайну, на несуміщення часу з робочими маневровими операціями і на зміну зношеного інструмента. Вона визначається за формулою:

Qтех = Qтеор · Ктех = 599 · 0, 4 = 240 т/год. (2.11)

де Ктех – коефіцієнт безперервності роботи, що враховує усі види простоїв при роботі комбайна, приймається рівним 0, 3 – 0, 5;

2.7.4 Розрахунок експлуатаційної продуктивності комбайну

Експлуатаційна продуктивність прохідницького комбайну залежить від усіх видів простоїв при роботі комбайну. Визначається за формулою:

Qе = Qтеор · kе = 599 · 0, 3 = 180 т/год. (2.12)

де kе – коефіцієнт безперервності роботи, що враховує усі види простоїв при роботі комбайну (kе = 0, 2 – 0, 35).

2.8 Розрахунок і вибір кріплення конвеєрного штреку

Для збереження необхідних розмірів поперечного перерізу і підтримки виробки у безпечному стані у виробках установлюють кріплення.

На підставі досвіду роботи шахти обираємо металеве податливе аркове трьох звинне кріплення типу КМП – А3 з типом спец профілю СВП – 27, із замком ЗПК і несучою здатністю 200 кН. Конструктивна піддатливість вертикальна – 400 мм. Шаг установлення кріплення – 0, 8 м.

2.9 Розрахунок швидкості проведення штреку

2.9.1 Загальні положення

Швидкість проведення виробки є найважливішим показником ефективності роботи з її спорудження. Від її величини залежить терміни підготовки і здачі лав в експлуатацію. Швидкість проведення виробки завжди повинна бути оптимальності для даних гірничо – геологічних умов і прийнятих засобів механізації.

2.9.2 Розрахунок нормативної швидкості проведення штреку

Нормативна швидкість – це мінімальна швидкість проведення виробки, з

урахуванням гірничо-геологічних умов і прийнятих способів механізації.

Нормативну швидкість проведення штреку визначаємо за формулою:

Vn = Vн · k1… · kn = 110 · 0, 85 = 94 м/міс. (2.13)

де Vn – значення нормативної швидкості проведення виробки для стандартних умов, м/міс;

При проведенні штреку перетином у світлі до осідання 14, 9, м2

прохідницьким комбайном КП-75Д з підриванням породи 56 % приймаємо нормативну швидкість Vн = 110 м/міс.

K1… Kn – коефіцієнти, що враховують на відповідність гірничо-

геологічних умов стандартним (у нашому випадку це K1 = 0, 85)

2.9.3 Розрахунок проектної швидкості проведення штреку

Для визначення проектної швидкості штреку визначаємо необхідне число циклів про проведенню штреку в добу, для чого спочатку визначимо час, необхідний для проведення 1м штреку за формулою:

Т1м = 1, 11 · (Т0 + tв) + 1, 15 · tкр = (2.14)

= 1, 11· 1, 2 (59, 99 + 16, 5) + 1, 15 · 42, 7 = 125 хв.

де 1, 11 – коефіцієнт, що враховує норматив часу на відпочинок;

Т0 – час виконання основних операцій, що включають управління

комбайном під час роботи і маневрів, спостереження за навантаженням гірничої маси на конвеєр, 16 хв./м, приймаємо Т0 = 59, 99 хв./м;

tв = 16, 5 хв/м – час на виконання допоміжних операцій, не поєднаних з основними: tв = t1 + t2 + t3 , (2.15)

tв = 7, 13 + 5, 62 + 3, 3 = 16, 05 хв.

де t1 = 7, 13 хв./м – норматив часу, на відведення виконавчого органу від вибою, огляд комбайна, мастило вузлів, заливку масла в гідросистему, опрацювання виконавчого органу, підведення його до вибою;

t2 = 5, 62 хв./м – норматив часу на огляд і заміну різців, підтягування і підвіску кабелю і шланга зрошування;

t3 = 3, 30 хв./м – норматив часу на установлення перевантажувача в положення вантаження, расштибовку перевантажувача;

1, 15 – коефіцієнт, що враховує норматив часу на відпочинок при

кріпленні виробки;

tкр = 37, 09 хв./м – норматив часу на кріплення штреку металевим арковим

кріпленням триланковим.

Час виконання одного циклу визначимо за формулою:

Тц = Т1мм · lц = 125·0, 8 = 100 хв. (2.16)

де lц – посування вибою за цикл, м, lц = 0, 8 м, за даними шахти

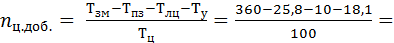

Кількість циклів в зміну визначимо за формулою:

3цикла (2.17)

3цикла (2.17)

де Тзм = 360 хв. – тривалість зміни;

Тпз = 25, 8 хв. – час на підготовчо-завершальні операції в зміну;

Тлц = 10 хв. – норматив часу на особисті потреби в зміну;

Ту= 18, 1 хв. – час на усунення несправностей устаткування.

Знаючи кількість циклів у зміну, проектну швидкість проведення штреку визначимо за формулою:

Vміс = lц · nзм. · nц · nдн = 0, 8 · 3 · 3 · 31 = 223 м/міс.(2.18)

де n зм – кількість змін по проходці в добу, n см = 3 зміни;

n дн – кількість робочих днів в місяць, n дн = 31 днів.

Vміс > Vн, тобто 223 м > 94 м (2.19)

2.10 Розрахунок провітрювання конвеєрного штреку і вибір вентилятора місцевого провітрювання

2.10.1 Загальні положення

Розрахунок провітрювання виконується відповідно до «Посібника з проектування вентиляції вугільних шахт» [4].

Витрата повітря необхідна для провітрювання тупикових виробок, розраховується по наступних чинниках: по виділенню метану, по газу, що утворюється при підривних роботах, по найбільшому числу людей, по мінімальній швидкості повітря.

При виїмці вугілля в тупикових виробках комбайнами чи відбійними молотками, вибурюванням пласту, а також при проходці стовбурів.

2.10.2 Розрахунок провітрювання по виділенню метану

Розрахунок повітря по виділенню метану розраховується за формулою:

115, 8 м3/хв. (2.20)

115, 8 м3/хв. (2.20)

де Із.п. = 1, 1 м3/хв. – метановиділення на при забійній ділянці;

С = 1% – припустима, згідно ПБ, концентрація метану у вихідній з виробки вентиляційному струменю [1], с.26;

Со = 0, 05% – концентрація метану в струмені повітря, що надходить у тупикову виробку [1], с.26.

2.10.3 Розрахунок витрати повітря по числу людей

Розрахунок витрати повітря по числу людей знаходиться за формулою:

Qз.п. = 6 · nлюд.з.п. = 6 · 8 = 48 м3/хв. (2.21)

де nлюд.з.п = 10 люд. – найбільше число людей, що одночасно працюють у при забійному просторі тупикового вироблення (стовбура).

2.10.4 Розрахунок витрати повітря по мінімальній швидкості

Витрата повітря по мінімальній швидкості у виробки розраховується за формулою:

Qз.п. = 60 · Vn.min. * S = 60 · 0, 25 · 13, 1 = 196, 5м3/хв. (2.22)

де Vn.min. = 0, 25 м/с – мінімально припустима, згідно ПБ, швидкість повітря в тупиковій виробці [4, п. 3.1.4];

S = 13, 5 м2 – площа поперечного перерізу виробки у світлі.

Отже Qз.п. приймаємо рівним 196, 5 м3/хв. = 3, 3 м3/с.

2.10.5 Вибір вентилятора місцевого провітрювання

Приймаємо гнучкий вентиляційний трубопровід. Діаметр трубопроводу

орієнтовано розраховуємо за формулою:

dmp = 0, 3·  =0, 3·

=0, 3·  = 0, 77 м (2.23)

= 0, 77 м (2.23)

де Kут.тр – коефіцієнт, що враховує витоки вентиляційного трубопроводу.

Приймаємо стандартний діаметр трубопроводу рівний 0, 8 м.

Аеродинамічний опір гнучкого вентиляційного трубопроводу визначаємо за формулою:

Rтр = rтр · (1тр + 20dтр · n1 + 10dтр · n2 ) =

= 0, 0161 · (1000 + 20 · 0, 8 · 2 + 10 · 0, 8 · 0) = 16, 6 км. (2.24)

де rтр – питомий аеродинамічний опір гнучкого вентиляційного трубопроводу без витоку повітря, rтр = 0, 0161 км/м;

1тр – довжина трубопроводу, 1тр = 1000 м;

dтр – діаметр трубопроводу, dтр = 0, 8 м;

n1 – число поворотів трубопроводу на 900, n1 = 2;

n2 – число поворотів трубопроводу на 450, n2 = 0.

Продуктивність вентилятора місцевого провітрювання визначаємо за формулою:

Qв = Qзп · Kут.тр = 3, 3 · 2, 01 = 6, 63 м3/с (2.25)

Тиск вентилятора, що працює на гнучкій вентиляційній трубопровід (депресія вентилятору) визначається за формулою:

hb = Qв2 · Rтр ·(0, 59/ Kут.тр + 0, 41)2 = (2.26)

= 6, 632 · 16, 6 · (0, 59/2, 01 + 0, 41)2 = 357, 1 даПА

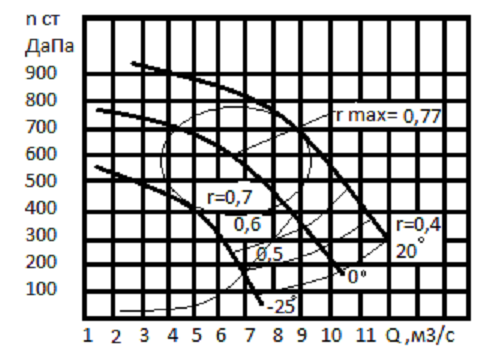

Заздалегідь ВМ вибираємо по [8] с.93 з врахуванням Qзп , діаметром

трубопроводу і максимальної довжини виробки. Приймаємо вентилятор ВМЦ-8

Для визначення робочого режиму вентилятора на одному графіку будуємо аеродинамічні характеристики вентилятора і вентиляційного трубопроводу.

Для побудови аеродинамічної характеристики вентиляційного трубопроводу визначаються координати шести крапок.

Таблиця 2.2 – Аеродинамічна характеристика вентиляційного трубопроводу

| 0, 25Qз.п. | 0, 5Qз.п. | 0, 75Qз.п. | Qз.п. | 1, 25Qз.п. | ||

| Qз.п. | 0, 83 | 1, 65 | 2, 48 | 3, 3 | 4, 13 | |

| Кут.тр. | 1, 63 | 1, 77 | 1, 85 | 2, 01 | 2, 09 | |

| Qв, м3/с | 1, 35 | 2, 92 | 4, 59 | 6, 63 | 8, 63 | |

| hв, даПа | 17, 6 | 76, 1 | 184, 7 | 357, 1 | 580, 2 |

По отриманим даним будуємо характеристику мережі трубопроводу (рисунок 2.4).

З аеродинамічної характеристики вентилятора береться та, яка знаходиться вище крапки з координатами Qв і hв.

Крапка перетинання аеродинамічних характеристик вентилятора і вентиляційного трубопроводу називається робочою крапкою. Вона визначає робочий режим вентилятора.

Робоча крапка вентилятора ВМЦ-8 на даний вентиляційний трубопровід буде мати такі параметри: Qр.т = 7, 0 м3/с; Нр.т. = 190 даПа

Рисунок 2.4 – Графік аеродинамічних характеристик вентиляційного трубопроводу і вентилятора ВМЦ-8.

2.11 Технологія й організація робіт при проведенні штреку

Організація праці прохідників має свою специфіку, тому що робочим місцем прохідницької бригади є невелика ділянка гірської виробки, що полягає безпосередньо до вибою, що постійно переміщується і де зосереджуються кілька машин і механізмів. На цій ділянці прохідники виконують усі виробничі процеси: основні і допоміжні.

Основні процеси, зв’язані з проведенням і кріпленням виробки. Їх виконують безпосередньо в вибої поблизу його (виїмка вугілля, породи, навантаження їхній у транспортні засоби, зведення постійного кріплення).

Допоміжні процеси забезпечують умови для виконання основних прохідницьких процесів.

Прохідницьким циклом називають сукупність основних та допоміжних прохідницьких процесів, при однократному виконанні яких за визначений час вибій виробки посувається на установлену величину.

Склад процесів прохідницького циклу міняється в залежності від засобу застосовуваної технологічної схеми проведення виробки. Час витрачений на виконання одного циклу, називають тривалістю циклу [10].

Технологічний прохідницький цикл – це сукупність усіх процесів операцій, необхідних для подвигання вибою з урахуванням виконання засобів запобігання викидів протягом доби.

Прохідницький цикл при комбайновому засобі містить у собі виконання наступних процесів: руйнування і навантаження породи (роботу комбайна), заміну різців і змащення вузлів і механізмів комбайну, зведення кріплення, нарощування конвеєру, настилання рейкового шляху, обмін складів вагонеток, пристрій водовідливної канавки, нарощування вентиляційних труб. На початку зміни машиніст перевіряє справність комбайну, змінює, якщо це необхідно, зубки на виконавчому органі, що ріже, пиловловлюючі мішки, змазують вузли комбайна й у разі потреби робить дрібний ремонт. Інші прохідники в цей час перевіряють стан провітрювання виробки, роботу системи зрошення і забійних механізмів, стан кріплення, доставляють у вибій матеріали.

Операції виїмки і навантаження гірської маси сполучені в часі. Кріплення вибою виробляється при зупиненому комбайні. В ремонтно-підготовчу зміну виконуються ремонтні роботи з обслуговування устаткування, доставці кріпильних матеріалів нарощування става конвеєра.

Якщо вибій виробки входить в небезпечну зону, то приймаємо наступний робочий режим: дві зміни по проходці, одна – ремонтно-підготовча й одна для проведення заходів щодо попередження раптових викидів.

Рух виконавчого органа прохідницького комбайну.

Стійкість комбайна при обробці вибою забезпечує дві гідроопори закріплені на стрілі конвеєра. Установлені на комбайні гідравлічні й електричні засоби дозволяють з переносного чи місцевого пульту керувати всіма його виконавчими органами і механізмами. Комбайн оснащений засобами пилопридушення.

Схема обробки вибою в кожнім випадку вибирається машиністом комбана.

Обробку вибою необхідно вести при утягнутих телескопічних гідроциліндрах. Це забезпечує збільшення зусилля подачі коронці зниження вібрації виконавчого органу і комбайна в цілому, витримування просторів заданого кута нахилу проведеної виробки.

При обробці вибою необхідно вчасно повертати живильник за виконавчим органом.

Після обробки всієї площі вибою і навантаження відбитої гірської маси цикл повторюється. Навантаження гірської маси буде здійснюватися скребковим конвеєром СП-250, що у міру збільшення його довжини заміняють на стрічковий конвеєр 1Л1000Д.

Виробка кріпиться КМП – А3 зі спецпрофіля СВП – 27 і з щільністю кріплення 1 рам/м (відстань між рамами 0, 8 м) із затягуванням по периметрі, від матеріалу. Порожнечі над покрівлю й у боках забучуються породою. При висоті зводу обвалення над кріплю більш 0, 5м викладають багаття з дерев’яних стійок.

Добова комплексна бригада прохідників виконує весь обсяг робіт у вибої.

Бригада складається з 4-х ланок по проведенню виробки, однієї ремонтної ланки й однієї підготовчої ланки. Ланки по чисельності і кваліфікації робітників рівноцінні й укомплектовані. У ремонтну зміну виділяється робітники для доставки матеріалів до вибою виробки, буравленню шпурів для поточного прогнозу по початковій швидкості газовиділення. При прогнозі „ небезпечно ” проводять противикидних заходів.

При виконанні противикидних заходів усі інші роботи в 30м від вибою виробки забороняються.

Добовий режим роботи ділянки – одна зміна ремонтно-підготовча і для проведення противикидних заходів і три шестигодинні зміни по проведенню виробки. Цей режим забезпечує найбільший ефект у підготовчих вибоях, тому що поліпшується догляд за машинами та механізмами.

Устаткування і організація робіт по проведенню штреку прийняті відповідно до „Технологічних схем розробки пластів, небезпечних по раптовим викидам вугілля і газу”..

Усі роботи з проведення і кріплення штреку повинні виконуватися в строгій відповідності з діючими ПБ у вугільних шахтах, „Інструкції з охорони праці для прохідника”, затвердженої директором шахти і погодженої з профспілковим комітетом, „Посібником з експлуатації комбайном”, „Інструкцією з безпечного ведіння гірських робіт на пластах небезпечних по раптовим викидам вугілля, породам і газу”.

2.12 Допоміжні процеси при проведенні штреку

При проведенні квершлагів і польових штреків до допоміжних процесів циклу відносять настилання рейкового шляху, нарощування конвеєра, будова водовідливної канавки, прокладку труб і кабелів, висвітлення вибою і виробки, маркшейдерське обслуговування, контроль за станом рудничної атмосфери. На виконання допоміжних процесів витрачається до 15-30% загальної тривалості прохідницького циклу.

|

|