Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Лекция 19. Эксплуатация и надёжность автомобилей

|

|

1. Периоды эксплуатации машин. Эксплуатация машины — сложный процесс, который состоит из различных периодов, во время которых работоспособность машины либо уменьшается, либо восстанавливается.

Под эксплуатацией машины будем понимать весь срок ее существования от выпуска заводом-изготовителем до снятия с эксплуатации, который может состоять из отдельных периодов (таблица 1).

Таблица 1 - Периоды эксплуатации машин

| Период эксплуатации | Работоспособность машины |

| 1 Простои машины Консервация и хранение Траспортировка Проверка работоспособности (диагностика) или наладка (подготовка к работе) Простои (ожидание работы или ремонта) | Как правило, изменяется незначительно |

| 2. Работа машин Работа при нормальных режимах и условиях эксплуатации Работа при повышенных режимах Работа при пониженных режимах Работа при проверке и испытаниях | Снижается |

| 3. ремонт машины Плановые периодические ремонты Техническое обслуживание Аварийные ремонты | Восстанавливается |

Для различных машин в зависимости от их назначения характерны определенные сочетания перечисленных периодов и различная их длительность.

Например, для технологического оборудования консервация и транспортировка характерны лишь в начальный период эксплуатации. Основными при эксплуатации будут периоды работы и периодических простоев в ремонте, а также простои при неполном использовании машины. Для боевой техники, например ракет, наоборот, характерны длительные периоды хранения и периодических проверок и кратковременный период использования.

От структуры процесса эксплуатации, т. е. от чередования и длительности отдельных периодов во многом зависит и выбор показателей надежности, которые отражают требования как к безотказности изделия в период его работы, так и возможность длительного поддержания работоспособности изделия. Классификация машин по цикличности их работы приведена в таблица 2.

Таблица 2 - Классификация машин по цикличности их работ.

| Характер работы машины во времени | Во время работы возможен | Период оценки безотказности | Примеры машин | |

| ремонт | ТО | |||

| Непрерывная работа за все время эксплуатации | - | + | Весь период эксплуатации | Турбины ГЭС, управляемые космические аппараты, спутники |

| Периодическая или непрерывная работа с допустимыми остановками | + | + | Межремонтный период | Технические машины(станки, текстильные, полиграфические, бытовые машины) |

| Сезонная работа | - | + | Длительность сезона | Сельскохозяйственные машины; речной транспорт |

| Работа порциями (периодами) | - | + | Требуемая длительность работы | Транспортные машины (автомобили, самолеты, локомотивы) |

| Кратковременная работа | - | - | Период хранения, период работы | Военная техника (ракеты, орудия) |

Характер эксплуатации определяет выбор системы ремонта, которая должна так установить структуру ремонтного цикла и содержание отдельных видов ремонта, чтобы при наименьших затратах времени и средств, т. е. при минимальных относительных ремонтных потерях г, обеспечить поддержание машины в работоспособном состоянии.

Кроме того, характер работы машины во времени определяет период, в течение которого следует оценивать ее безотказность. Так, например, для автомобиля — это время пробега между плановыми техническими обслуживаниями, для самолета — длительность полета, для металлорежущих станков — время между плановыми ремонтами, для сельскохозяйственных машин — безотказная работа в течение сезона. Для систем с кратковременным периодом работы кроме вероятности безотказной работы при функционировании следует также рассматривать потенциальную работоспособность в период хранения (она может оцениваться, например, коэффициентом готовности).

Для машин, непрерывно работающих в течение всего периода эксплуатации, остановка для ремонта невозможна, а техническое обслуживание либо допустимо (турбины ГЭС), либо -также невозможно (спутники). В этом случае допустимое значение Р (t)— 1 и характеристикой надежности будет запас надежности при расчете на заданную длительность эксплуатации или фактический срок службы, если изделие эксплуатируется до отказа.

На фактические показатели надежности существенное влияние оказывают условия и методы эксплуатации машины, применяемая система ремонта и технического обслуживания, квалификация персонала.

2.Спектры эксплуатационных нагрузок. Показатели надежности зависят от тех условий, в которых эксплуатируется машина, и от режимов ее работы.

Рассеивание нагрузок, скоростей, температур, влажности, запыленности и других показателей среды, в которых работает машина, является основной причиной случайного характера процесса изменения выходных параметров изделия.

Окружающая среда оказывает существенное влияние на работу тех машин, которые функционируют вне заводских помещений и имеют непосредственный контакт с атмосферой или иной средой. Особенно широк диапазон внешних условий для транспортных машин, функционирующих в различных климатических зонах.

Так, известно, что даже в равнинных условиях центральной европейской части нашей страны атмосферное давление на земле изменяется в диапазоне от 720 до 790 мм рт. ст., а в высокогорных условиях Средней Азии может доходить до 400—450 мм рт. ст. Температура воздуха на земле имеет диапазон изменения θ = 220÷ 320 К. Скорость ветра на земле доходит до 20—30 м/с и более, причем возможны различные направления по отношению к изделию.

Машины, эксплуатация которых происходит в стационарных заводских условиях, тем не менее часто воспринимают разнообразные нагрузки, имеют непостоянные циклы работы, испытывают воздействие от соседних машин и агрегатов. Поэтому выявление спектра эксплуатационных нагрузок, действующих на машину и ее элементы, и их вероятностные характеристики являются необходимым условием для анализа и прогнозирования надежности.

В последние годы проведены многочисленные исследования по выявлению характера нагрузок и условий эксплуатации различных типов машин. Эти данные отражают не только структуру машины, но в первую очередь те внешние воздействия, восприятие которых она должна испытывать. Полученные спектры эксплуатационных нагрузок можно, как правило, использовать и при расчете новых машин и для оценки их надежности на стадии проектирования.

Спектры эксплуатационных нагрузок для различных машин и их элементов представляются обычно в виде кривых плотности вероятности для соответствующего фактора, Например, исследование распределения мощности на шпинделе токарных станков показывает большую неравномерность в загрузке станков и малое использование максимально допустимых нагрузок. Аналогичная картина, по данным ЭНИМС, наблюдается и при анализе распределения частоты вращения шпинделя универсальных станков. Эти зависимости могут быть во многих случаях описаны законом Релея, логарифмически- нормальным или другим асимметричным законом распределения. В ряде случаев рассеивание действующих факторов подчиняется нормальному закону распределения, например, распределение крутящих моментов на полуоси заднего моста самоходного комбайна и распределение напряжений в рамах железнодорожных вагонных тележек.

Для оценки нагрузок, действующих на машину, обычно учитывается взаимодействие внешних факторов с динамической системой машины, которая, воспринимая их, может усиливать или ослаблять внешние воздействия. Так, для механических нагрузок на машину характерно наличие резонансных зон с повышенными значениями амплитуд и соответственно напряжений при колебательных процессах упругой системы. Для выявления этих зон используют метод анализа спектральной плотности. В качестве примера можно привести результаты исследований, проведенных канд. техн. наук Л. М. Аксеновым по оценке процессов нагружения деталей рулевого управления грузового автомобиля при различных режимах и условиях эксплуатации. При этом процесс характеризовался не только математическим ожиданием и дисперсией, но и функцией спектральной плотности G (f).

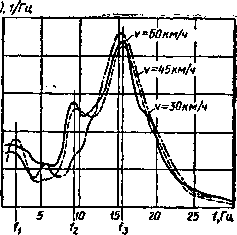

На рисунке 1 приведена нормированная спектральная плотность процесса нагружения рычага трапеции автомобиля ЗИЛ-130 при движении по булыжному шоссе с различными скоростями. Данный анализ показывает, что имеется несколько экстремальных зон, соответствующих собственным частотам колебаний подрессоренных и неподрессоренных масс (соответственно частоты и /2) и собственной частоте колебаний колес вокруг шкворней (частота /3).

|

| Рисунок 1 - Нормированная спектральная плотность процесса нагружения рычага трапеции автомобиля ЗИЛ – 130 |

В условиях движения автомобиля с постоянной скоростью по прямолинейному участку процесс нагружения относится к категории стационарных случайных процессов. При обычных переменных режимах работы дисперсия процесса нагружения а2 связана со скоростью v степенной зависимостью типа or2 = а + + bvт, т. е. процесс становится нестационарным.

Для многих типов машин, режим эксплуатации которых состоит из различных периодов, разрабатывается типовой график работы машин, отражающий средние (или экстремальные) воздействия на машину (типовой полет Q самолета, испытание станка при обработке типовой детали и т.д.) Эти данные в сочетании с вероятностью характеристикой внешних воздействий на машину является исходными для оценки и прогнозирования ее надежности в различных условиях эксплуатации.

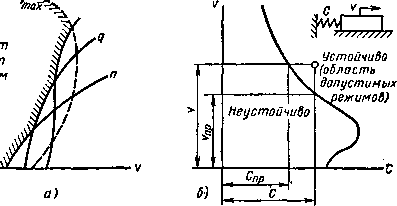

Следует иметь ввиду, что потенциальные возможности машины по достижению наибольших скоростей, нагрузок, мощностей и т.п. могут при определенном их сочетании привести к недопустимым режимам их работы. Например, мощные реактивные двигатели, установленные на современных самолетах, могут обеспечить более высокие скорости полета, чем это допускается надежностью самолета. Если рассмотреть два параметра режима полета – скоростью υ и высоту Н, то максимальные значения этих параметров ограничены скоростным напором q на крыло самолета, перегрузками n при полете в неспокойном воздухе, изменением температуры 0 материала обшивки. Если учесть также максимальные скорости  , которые может обеспечить двигатель на различных высотах, то можно рассчитать область допустимых режимов для полета самолета (рисунок 2, а).

, которые может обеспечить двигатель на различных высотах, то можно рассчитать область допустимых режимов для полета самолета (рисунок 2, а).

Другим примером выявления областей допустимых режимов работы изделия может служить анализ работы прецизионных поступательных пар трения (столов, суппортов, ползунов), работающих при малых скоростях. Возникающие в паре силы трения могут привести к возникновению релаксационных колебаний, при которых работа механизма будет неустойчивой. При данных характеристиках фрикционного контакта на переход в область неустойчивого трения основное влияние оказывают жесткость привода С и скорость движения υ (рисунок 2, б). Их предельные значения  и

и  определяют запас устойчивость

определяют запас устойчивость  > 1 по каждому из этих параметров

> 1 по каждому из этих параметров  и

и  для выбранных режимов работы механизма.

для выбранных режимов работы механизма.

Предельные значения  и

и  , в свою очередь, зависят от характеристики сил трения и в первую очередь от разницы статического и динамического коэффициентов трения и зависимости, связывающей статическую силу трения с продолжительностью контакта.

, в свою очередь, зависят от характеристики сил трения и в первую очередь от разницы статического и динамического коэффициентов трения и зависимости, связывающей статическую силу трения с продолжительностью контакта.

В задачу определения спектра эксплуатационных нагрузок входит также оценка условий, в которых протекает работа машины и которые оказывают существенное влияние на интенсивность процессов старения.

|

| Рисунок 2 - Область предельно допустимых режимов: а) полета самолета; б) прецизионной поступательной пары при медленных перемещениях. |

Часто в ТУ на эксплуатацию оговариваются категории возможных условий работы машины и вводятся относительные коэффициенты, характеризующие интенсивность воздействия каждой категории условий на ее работоспособность. Например, для морских судов для характеристики условий плавания все географические зоны делятся на четыре района, для землеройных машин учитываются категории грунта, для металлорежущих станков рассматриваются легкие, средние или тяжелые условия эксплуатации в зависимости от обрабатываемых материалов и т. п.

Особой категорией воздействия на машину, в сильной степени определяющей ее надежность, является влияние человека, который управляет машиной, определяет режимы ее работы, восстанавливает ее работоспособность, используя для этой цели свои возможности и знания.

3 Надежность систем «человек-машина» и «коллектив-комплекс машин». При эксплуатации сложных машин и комплексов человек и машина становятся объединенными в единую систему. Работоспособность и надежность этой системы в сильной степени зависят от показателей качеств человека и от приспособленности машины к взаимодействию с человеком.

Качества человека характеризуются в первую очередь его квалификацией — обученностью управлять данной машиной и исполнительностью — профессиональной ответственностью за выполнение порученного задания.

Конструкция машины, в свою очередь, должна учитывать физиологические и психологические возможности человека — возможность нести определенные нагрузки и перегрузки, воспринимать и передавать требуемую информацию, находиться в данной ситуации или условиях в необходимое время и т. п.

Эти задачи решаются на базе эргономики — науки, занимающейся исследованием «человеческого фактора» в производственной деятельности человека — оператора, ремонтника, эксплуатационника, потребителя. Она изучает функциональные возможности и особенности человека в трудовых процессах, способствуя созданию таких условий, методов и организации труда, которые делают его высокопроизводительным и вместе с тем создают удобства и безопасность в работе. Последнее особенно важно при эксплуатации машин, отказ которых может привести к катастрофическим последствиям. Решение этих задач предполагает приспособление техники к человеку, к условиям труда. Человеческий фактор в современном производстве является одним из важнейших, от которого зависит эффективность и надежность использования техники. Как показывает анализ аварий, нарушений технологических процессов, ошибок управления в сложных технических системах, они вызваны часто тем, что в конструкциях машин и приборов недостаточно учтены особенности и возможности человека.

Эргономические свойства человека представляют комплекс антропометрических, физиологических и психологических его свойств (ГОСТ 16035—70). Изделия, в свою очередь, должны учитывать эти свойства человека, способствовать максимальному использованию его возможностей.

Так, антропометрические свойства человека определяют типичные размеры и форму человеческого тела и его отдельных частей, что, в свою очередь, определяет размеры машины, расположение отдельных частей и механизмов и в первую очередь механизмов управления.

Машина должна также учитывать такие физиологические свойства человека, как возможность воспринимать или создавать определенные нагрузки, его утомляемость, наличие определенных биоритмов, быстроту действий, возможности по восприятию ускорений и т. п. Имеются попытки численно оценить воздействие эксплуатационных нагрузок на человека. Например, в работе получена приближенная формула для определения сигнала интенсивности ощущения человека q (град/с) при равноускоренном вращении:

где е — угловое ускорение, 1/с2; п — параметр, зависящий от индивидуальных особенностей человека (n = 0, 2÷ 0, 5 1/с); t— время, с.

Эта зависимость связывает угловое ускорение со временем начала ощущений при известном пороговом значении интенсивности сигнала qn.

Большое влияние, особенно на выбор систем управления машиной, оказывают психофизиологические свойства человека, связанные с его органами чувств: слухом, зрением и осязанием. Современные машины должны быть сконструированы так, чтобы сигналы, поступающие к человеку от машины, необходимые для управления, в наибольшей степени отвечали его возможностям.

При необходимости быстрой реакции человека на определенные сигналы следует учитывать, что в зависимости от раздражителя она колеблется в следующих пределах (в миллисекундах): зрительный сигнал 150—225, слуховой— 120—-182, температурный — 150—240 и болевой — 400—1000.

Из этих данных видно, что слух воспринимает сигнал быстрее всего, и в ряде случаев можно разгрузить оператора от визуальных сигналов за счет звуковых.

Конструкция машины должна ограждать человека от недопустимых воздействий на его нервную систему — шума, яркого или недостаточного света, обилия сигналов информации и т. п. Органы управления не должны также вызывать физической утомляемости человека за счет усилий на рукоятках или неудобства их расположения.

Все эти факторы влияют на надежность системы человек— машина, особенно в аварийных ситуациях. Надо помнить о двоякой роли человека с позиций надежности: в одной стороны, человек — это весьма совершенная система, он может оценивать сложную обстановку и принимать такие решения, которые неспособна принять никакая управляющая машина, с другой стороны, человек сам подвержен «отказам», если на его нервную систему и на физическое состояние действуют недопустимые перегрузки.

При взаимодействии человека с машиной и при сравнении возможностей оператора и машины (при замене ручного труда и в первую очередь управления автоматическими системами) в одних случаях преимущество имеет человек, в других — машина и ее система управления. Так, человек имеет преимущества при работе машины в условиях неожиданных ситуаций, по способности дать заключение о состоянии машины по отдельным симптомам, по способности учиться на опыте, по гибкости и оригинальности в действиях. Машина и ее органы могут превосходить человека по точности выполнения заданных и повторных действий, по чувствительности к сигналам, по скорости реакции, по возможности накопления в памяти ЭВМ большого числа данных и быстрого их использования для управления машиной.

Поэтому для обеспечения высокой надежности системы человек—машина необходимо в наибольшей степени использовать богатейшие возможности и машины и человека, ограждать оператора от недопустимых перегрузок.

Особые проблемы порождает система «коллектив-комплекс машин», так как при эксплуатации современных машин именно это взаимодействие является наиболее характерным. Здесь помимо перечисленных выше факторов ведущую роль играют социальные отношения, иерархия (соподчиненность) отдельных исполнителей, организационная структура подразделения, идеология и взаимоотношения людей, системы управления качеством и надежностью.

Изучение и моделирование систем «человек-техника», исследование и классификация отказов машин по вине оператора, изучение механизмов надежности человека как сложной кибернетической системы, создание адаптивных систем «человек-машина» способствуют повышению надежности машин, агрегатов и сложных комплексов при их эксплуатации.

4. Сбор и обработка эксплуатационной информации о надежности изделий.

Сведения о типичных отказах машин, о сроках службы деталей и узлов и трудоемкости их ремонта, полученные на основании сбора и обработки данных эксплуатации большого числа наблюдений, дают достоверную информацию о действительной работоспособности машины, хотя полученные сведения относятся к уже эксплуатируемым, а не новым машинам. Эта информация может эффективно использоваться для модернизации машин, для создания новых образцов с использованием опыта эксплуатации прототипов и для разработки рациональной системы ремонта и технического обслуживания.

В машиностроении разработана система стандартов, которая регламентирует порядок сбора и учета информации (ГОСТ 20857—75), формы учета и методы оценки эксплуатационной информации о надежности изделий (ГОСТ 19490—74), способы статистической обработки информации (ГОСТ 17509—72) и др.

В качестве источников информации используются данные первичных и сводных хронокарт, технологических и отчетных документов подразделений, осуществляющих техническое обслуживание или ремонт изделий, а также данные, полученные с помощью автоматизированных систем управления (ГОСТ 20857—75).

Для оценки надежности изделий обычно используется первичная форма учета в виде журнала учета наработок, повреждений и отказов (ГОСТ 17526—72). В этот журнал заносятся сведения о режимах работы и условиях эксплуатации изделий, о наработках с начала эксплуатации до каждого отказа, описание характера отказа, время его устранения и другие данные. Кроме того, установлен единый для всех отраслей машиностроения сводный перечень видов отказов изделий и сводный перечень оценок показателей надежности изделия и его составных частей (ГОСТ 19490—74).

Поскольку каждая отрасль машиностроения имеет свою специфику, на основании государственных стандартов разрабатываются отраслевые стандарты, определяющие методы сбора и обработки эксплуатационной информации о надежности.

В качестве примера можно привести ОСТ 70/23.2.8—73 — «Сбор и обработка информации о надежности тракторов и сельскохозяйственных машин». При сборе информации к отказам не относят нарушение работоспособности отдельных узлов и деталей, устраняемое в соответствии с установленными правилами планового технического обслуживания. В этом случае должна быть организована дополнительная информация о надежности из сферы ремонта (см. рис. 73).

При эксплуатации изделий особое внимание уделяется отказам, которые связаны с тяжелыми последствиями. Специальный стандарт (ГОСТ 20307—74) предусматривает «донесения об отказах», в которых регистрируются отказы, связанные с опасностью для жизни человека, приводящие (или могущие привести) к большим экономическим потерям. Регистрируются также отказы опытных образцов новой техники и машины, подлежащие подконтрольной эксплуатации.

. В большинстве случаев при разработке систем информации о надежности основное внимание уделяется сведениям о возникших отказах функционирования и в меньшей степени о параметрических отказах по изменению во времени выходных параметров изделия. Вместе с тем информация об изменении выходных параметров изделия имеет большое значение для оценки надежности не с позиций отыскания конструктивно-технологических недостатков и нарушений методов эксплуатации, а для выявления коренных тенденций изменения начальных показателей качества изделия.

Именно эти изменения характеризуют надежность изделия, его внутреннюю сущность и способность сопротивляться различным воздействиям. Изменение выходных параметров во времени характеризуется для машин, эксплуатируемых в разнообразных условиях, большой дисперсией.

Информация из сферы эксплуатации является тем каналом обратной связи, который воздействует на процесс проектирования и производства машины (см. рис. 71), вносит в него коррективы из условия создания изделий с требуемыми показателями надежности. Эта информация позволяет также оценивать методы и условия работы, ремонта и технического обслуживания машин, правильность организации сложного процесса эксплуатации машин.

5. Причины отказа изделия раньше установленного ресурса.

В процессе эксплуатации изделия нередко отказы возникают раньше, чем это установлено ресурсом, что приводит к неожиданному прекращению работы машины или к снижению ее эффективности.

Различные факторы, действующие на машину при эксплуатации, связанные с климатическими, биологическими условиями и внешними воздействиями, создают комплекс причин для ускорения процессов старения и разрушения.

Так, повышенная влажность среды, колебания температуры, загрязненность атмосферы, ветер, акустический шум, солнечная радиация, плесень, бактерии, насекомые, грызуны — вот неполный перечень тех факторов, которые приходится учитывать при оценке возможности отказа изделия в различных условиях эксплуатации.

Чем большие воздействия оказывает на машину среда, тем выше вероятность отказа, которая резко возрастает при работе изделия в несвойственной ему обстановке. В этих случаях надо оценивать не вероятность отказа, а вероятность возникновения недопустимой ситуации.

Обычно внешние воздействия имеют большую дисперсию, и возникший отказ может быть следствием как недопустимости эксплуатационных нагрузок, так и недостаточной сопротивляемости изделия к их восприятию. Поэтому при возникновении преждевременных отказов, особенно при тяжелых последствиях этих отказов, часто создается конфликтная ситуация между кон- структорами, технологами и эксплуатационниками. Кто виноват в возникновении того или иного отказа? Где искать источник отказа? Для ответа на эти вопросы необходимо проанализировать причины преждевременного отказа, те обстоятельства, которые обусловили внезапность его возникновения.

В табл. 32 приведены основные критерии для решения вопроса об ответственности той или иной службы за возникновение отказа.

Из табл. 32 видно, что если отказ возник при нормальных условиях эксплуатации изделия без технологических дефектов, а просто ТУ предусматривают вероятность безотказной работы Р (t) < 1, то возникновение такого отказа — допустимое событие, если число случаев отказа находится в регламентированных пределах. Если же отказ связан с нарушением ТУ при изготовлении и эксплуатации изделий или неправильными расчетами при проектировании изделия, то соответствующие подразделения должны вносить коррективы в свою деятельность «пересмотреть методы расчета и прогнозирования надежности, повысить надежность технологического процесса, усовершенствовать методы эксплуатации и ремонта машины и т. п.

Большую информацию о преждевременных и недопустимых отказах, возникающих в процессе эксплуатации, могут дать рекламации потребителя, если они подвергаются тщательной обработке и анализу.

Потеря машиной работоспособности требует создания специальной системы ремонта и технического обслуживания с тем, чтобы обеспечить наибольшую эффективность восстановления работоспособности при минимальных затратах времени и средств.

|

|

|