Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Неисправности элементов кузова

|

|

Основные неисправности кузова легкового автомобиля - его механические (вмятины, пробоины, трещины) и коррозионные повреждения, разрушение лакокрасочного и противокоррозионного покрытия.

Механические повреждения происходят при дорожно-транспортных происшествиях и при езде на повышенных скоростях по неровным дорогам. Наиболее разрушительны повреждения кузова при фронтальных столкновениях и соударениях передней частью кузова под углом 40...45° или сбоку. Такие столкновения, как правило, происходят между двумя движущимися автомобилями, скорости которых складываются. В этом случае кузов автомобиля разрушается, особенно его передняя часть, а действующие при этом большие нагрузки в продольном, поперечном и вертикальном направлениях передаются всем близко расположенным деталям каркаса кузова, особенно его силовым элементам.

Коррозионные повреждения происходят из-за самопроизвольного разрушения металлов в результате химического или электромеханического взаимодействия их с внешней средой, вследствие чего они переходят в окисленное состояние и их физико-химические свойства изменяются. По механизму образования и протекания коррозионного процесса различают электрохимическую и химическую коррозию.

Электрохимическая коррозия имеет место в тех случаях, когда два различных металла образуют в соединении гальванический элемент. Такая коррозия может возникнуть и в случае, когда нет контакта различных металлов друг с другом. Сталь, из которой изготовлен кузов, коррозирует с водой и кислородом. На поверхности кузова имеются участки с различными электродными потенциалами, что связано с локальными отклонениями химического состава металла, приводящими к образованию гальванических микроэлементов. Скорость протекания процесса электрохимической коррозии возрастает при наличии в окружающей среде загрязняющих

веществ, солей и кислот.

веществ, солей и кислот.

Химическая коррозия происходит в результате окисления металлов под воздействием кислорода воздуха, солей, серных соединений.

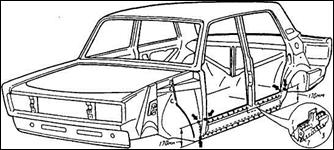

Рис.1 Деление кузова по зонам повреждений

Для количественной оценки характера повреждений вследствие аварии автомобиля кузов условно разделяют на зоны (рис.1). Зоны I, III, V и VII относят к левой части автомобиля, зоны II, IV, VI, VIII - к правой. Зоны I и II расположены от передней части автомобиля до оси передней подвески, зоны III и IV - от оси передней подвески до средней стойки кузова, зоны V и VI - от средней стойки кузова до оси заднего моста, зоны VII и VIII - от заднего моста до задней части автомобиля (задняя панель, крышка багажника, бампер, задняя часть крыльев и др.).

На рис.2 даны диаграммы распределения повреждений кузова автомобиля такси в результате аварий. Наибольшим повреждениям подвергаются передняя (52...53 %) и задняя (32 %) части кузова. Повреждения левой стороны в средней части кузова зафиксированы у 10 % автомобилей, а с правой стороны - у 10... 16 %.

Рис.2 Диаграммы распределения повреждений кузовов по зонам (в процентах)

Повреждения кузова приводят к появлению различных его перекосов, которые проявляются в нарушении геометрических параметров проемов (дверей, капота, крышки багажника), лонжеронов, каркаса салона. В зависимости от сложности повреждений их подразделяют на 5 видов:

• перекос проема (нарушения геометрических параметров проемов кузова; различные комбинации перекосов боковой двери, переднего или заднего окна);

• перекос кузова малой сложности (повреждения с нарушением геометрических параметров проемов капота или крышки багажника (двери задка) без нарушения геометрии основания кузова, дверных и оконных проемов, за исключением зазоров между дверями и передними или задними крыльями);

• перекос кузова средней сложности (одновременное нарушение геометрических параметров проемов капота и крышки багажника (двери задка) или повреждение кузова с нарушением геометрических параметров передних либо задних лонжеронов без нарушения геометрии каркаса салона; для переднеприводных автомобилей учитываются перекосы только задних лонжеронов);

• перекос кузова повышенной сложности (одновременное нарушение геометрических параметров передних и задних лонжеронов или повреждения кузова с нарушением геометрических параметров передних и задних лонжеронов и каркаса салона либо только передних лонжеронов для переднеприводных автомобилей);

•  перекос кузова особой сложности (повреждения с нарушением геометрических параметров передних и задних лонжеронов и каркаса салона).

перекос кузова особой сложности (повреждения с нарушением геометрических параметров передних и задних лонжеронов и каркаса салона).

2.2 Способы устранения

Повреждения кузова могут быть самыми различными, поэтому правила ремонта должны быть индивидуальными. Почти во всех случаях необходимо снимать некоторые детали, чтобы обнаружить повреждения, выправить и выверить каркас кузова. При серьезных повреждениях убирают внутреннюю обивку, чтобы облегчить измерение, контроль и установку гидравлических или винтовых домкратов для устранения перекосов и прогибов.

Деформированные поверхности ремонтируют путем механического или термического воздействия на металл, а также заполнением вмятин быстрозатвердеваюшими пластиками или припоем.

Правка кузова механическим воздействием предусматривает работы по растяжке, выдавливанию и рихтовке деформированных частей кузова для придания им первоначальных форм и конфигураций.

Правку детали кузова выполняют в горячем и холодном состоянии.

2.3 Применяемое оборудование и инструмент

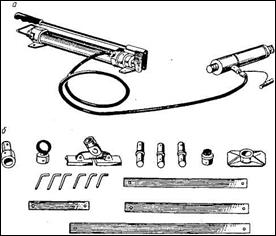

Для правки и рихтовки кузова применяют комплект инструментов и приспособлений, в который входят ручные инструменты (рис.3), гидравлические цилиндры с насосом и приспособления для вытяжки поврежденных мест (рис.4).

Рис 3. Комплект инструментов и приспособлений для ремонта купона: а - молотки; б – киянки; в - специальные оправки; г – поддержки

Рис 4. Оснастка для правки кузова: а - гидравлический цилиндр, б - комплект приспособлений

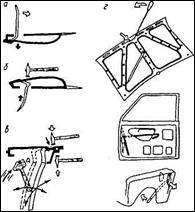

Устранение вмятин в труднодоступных местах осуществляют с помощью рычагов, опорных плит и специального приспособления ударного типа. На рис.5 приведены схемы правки и примеры исправления элементов кузова с использованием рычагов.

Рис. 5 Устранение вмятин в труднодоступных местах рычагами: а - исправление деформированного участка с помощью рычага-прижима. б - исправление вмятин с помощью молотка и рычага-прижима; в - ввод рычага-прижима ударом молотка между деформированной частью панели и коробом; г - примеры исправления вмятин под усилителями капота, каркасом двери и в скрытой полости переднего крыла.

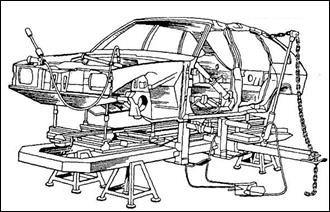

Для устранения перекоса кузовов средней, повышенной и особой сложности применяют универсальные стенды (рис.6)

Рис. 6 Стенд для контроля и правки основания кузова

2.4 Порядок проведения ремонта

2.4.1 Устранение деформаций кузовов

• определяют места приложения усилия для устранения перекоса и подбирают необходимые захваты и упоры из комплекта приспособлений;

•  определив место приложения и направление усилия для устранения перекоса, закрепляют в этом направлении устройство для правки кузова;

определив место приложения и направление усилия для устранения перекоса, закрепляют в этом направлении устройство для правки кузова;

• устанавливают и закрепляют в проеме винтовые растяжки или гидроцилиндр с необходимыми удлинителями, захватами и упорами;

• устанавливают и закрепляют цепь силового органа одним концом за закрепленный захват или зажим, а другим за силовой рычаг; при этом цепь должна быть предварительно натянута и иметь угол наклона, определяемый необходимым направлением растягивающего усилия;

• с помощью силового органа производят вытяжку поврежденной детали или узла; выдавливание поврежденных деталей производят изнутри кузова с помощью силовых растяжек или гидравлических устройств (рис.7);

• после снятия нагрузки силовых приспособлений проверяют геометрические параметры кузова.

Рис. 7 Правка проема задней двери

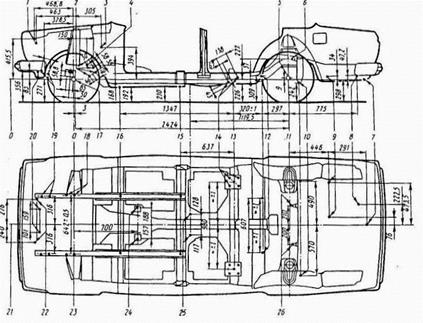

Для контроля геометрии точек крепления узлов шасси (рис.9), а также для выполнения сложного ремонта с одновременным контролем используют специальные стенды (рис.6), состоящие из рамы и мерных линеек (рис.8). Геометрию кузова определяют по контрольным точкам крепления агрегатов и восстановительным точкам кузова.

Рис.8 Линейка для контроля проемов кузова

Рис. 9. Основные размеры для проверки точек крепления агрегатов (ВАЗ-2105): 0 - базовая линия; 1 - верхнее крепление радиатора; 2 - крепление картера рулевого механизма и маятникового рычага; 3 - ось педалей тормоза и сцепления; 4 - центр рулевого механизма; 5 - центр колеса; 6 - крепление амортизаторов задней подвески; 7 - центр заднего технологического отверстия центрального усилителя пола багажника; 8 - заднее крепление глушителя выпуска газов; 9 - переднее крепление глушителя; 10 - крепление поперечной штанги задней подвески; 11 - ось задних колес; 12 - оси болтов крепления верхних продольных штанг задней подвески; 13 - оси болтов крепления нижних продольных штанг к кронштейнам кузова; 14 - крепление кронштейнов нижних продольных штанг; 15 - центр заднего технологического отверстия переднего лонжерона пола; 16 - центр технологического отверстия переднего лонжерона пола; 17 - центр колеса; 18 - точки крепления поперечины передней подвески; 19 - крепление стабилизатора поперечной устойчивости; 20 - нижнее крепление радиатора; 21 - ось автомобиля; 22 - верхнее крепление радиатора; 23 - ось передних колес, 24 - крепление задней подвески двигателя; 25 - крепление опоры карданного вала; 26 - крепление амортизаторов задней подвески

2.4.2 Удаление поврежденных элементов кузова

2.4.2 Удаление поврежденных элементов кузова

Разметка. Технология удаления не подлежащих ремонту панелей кузова зависит от способа их крепления к корпусу. В цельнометаллических кузовах сварной конструкции панели соединены между собой, с помощью сварки (контактной, электродуговой или газовой).

Панели, являющиеся частью всего корпуса кузова сварной конструкции, вырубают ручным или пневматическим зубилом, вырезают пилами, ножницами либо газовыми резаками.

Перед выполнением работ по удалению поврежденных элементов кузова размечают границы удаляемого участка. Разметку выполняют после предварительной установки сопряженных поверхностей деталей или в соответствии с допустимыми зазорами в исходное положение.

Линии разметки наносят: по отсчету от базовых точек, шаблону или по размерам ремонтной детали. Перед началом разметки любым из способов визуально определяют и наносят мелом границы заменяемого участка.

Разметку по отсчету от базовых точек осуществляют в следующем порядке. Базовые точки отсчета принимают на пересечении характерных линий деталей или на расстоянии, удобном для измерения от пересечения характерных линий детали. По расстоянию от базовых точек находят координаты точек, определяющих линию отреза поврежденного участка. Намеченные точки соединяют в линии с помощью гибкой металлической

линейки, мелованного шнура или клейкой ленты.

Разметку по ремонтной детали производят после удаления поврежденного участка и установки на его место готовой ремонтной детали, размеры которой несколько превышают границы удаленного участка. Линию разметки наносят на оставшуюся часть панели или детали кузова по кромке наложенной ремонтной детали.

Рубка. Удаление поврежденных элементов кузова рубкой выполняют вручную с помощью зубила или пневматических резаков с набором специальных насадок.

Режущая кромка зубила должна быть прямолинейной и заточенной под углом 60°. Вырубаемые детали укладывают на металлическую массивную незакаленную опору. Рубку осуществляют путем нанесения ударов по головке зубила молотком, перемещая режущую кромку в направлении вырубаемой части. При каждом перемещении зубила режущую кромку сдвигают на 1/4 ее длины по линии предыдущего реза. После правки киянкой линию реза обрабатывают напильником или шлифовальным кругом. Зубило используют для прямолинейной рубки деталей из тонких листов, для обрезания фасок на толстых металлических листах, при отсутствии шлифовальной машинки, а также для рубки металлических прутков и т. п.

Режущая кромка зубила должна быть прямолинейной и заточенной под углом 60°. Вырубаемые детали укладывают на металлическую массивную незакаленную опору. Рубку осуществляют путем нанесения ударов по головке зубила молотком, перемещая режущую кромку в направлении вырубаемой части. При каждом перемещении зубила режущую кромку сдвигают на 1/4 ее длины по линии предыдущего реза. После правки киянкой линию реза обрабатывают напильником или шлифовальным кругом. Зубило используют для прямолинейной рубки деталей из тонких листов, для обрезания фасок на толстых металлических листах, при отсутствии шлифовальной машинки, а также для рубки металлических прутков и т. п.

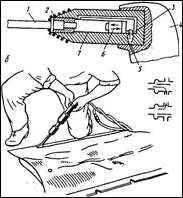

Механическую рубку производят пневматическими пистолетами, оснащенными набором специальных насадок. Его (рис.10а)удерживают за рукоятку, в которую вмонтирована кнопка управления клапаном подачи сжатого воздуха. Воздух подается к золотнику, установленному в крайней части корпуса пистолета. В цилиндрической полости корпуса помещен плавающий поршень. Под давлением сжатого воздуха поршень перемешается в направлении зубила и ударяет по его торцу. Зубило возвращается в исходное положение под действием пружины, установленной на корпусе пистолета. Отработанный после каждого хода воздух стравливается через боковое отверстие в корпусе. Возврат поршня в рабочее положение осуществляется либо в результате обратного удара зубила по

поршню и воздействия пружины, либо подачей сжатого воздуха в

противоположную часть цилиндрической полости, разделенной поршнем. Зубило имеет специальную конструкцию, обеспечивающую его надежное закрепление в пистолете. Рабочая часть зубила имеет форму тонкого лезвия.

Детали, подвергаемые механической рубке, на наковальню не устанавливают. Поверхность реза обычно располагают на весу. Рубку листа осуществляют зубилом, установленным под углом к обрабатываемой поверхности (рис. 10 б). При рубке его прижимают к вырезаемой детали.  Буртик зубила при установке в пистолет устанавливают с зазором между корпусом и пружиной.

Буртик зубила при установке в пистолет устанавливают с зазором между корпусом и пружиной.

Рис.10 Механическая рубка пневматическим пистолетом:

а - принципиальная схема работы пистолета; б - рубка панели двери пневматическим зубилом; 1 - зубило; 2 - предохранительная пружиня. 3 - распределительный клапан; 4 - рукоятка, 5 - трубопровод подачи сжатого воздуха. 6 -поршень. 7 – цилиндр

Механическую рубку широко используют для удаления поврежденных участков кузовов, срезания точек сварки, гаек, крепежных хомутов и т. п.

Распиливание. Заключается в разделении металла на части путем образования узких прорезей посредством снятия стружки. Осуществляется вручную или с помощью механических пил. Ручное распиливание производится ручными пилами, а механическое - стационарными или портативными пилами. Стационарные пилы устанавливаются неподвижно на фундаменте и в зависимости от направления движения рабочего инструмента бывают поступательного и вращательного типа.

Переносные электрические ножовки представляют собой устройства (рис. 11), снабженные электродвигателем и механической передачей. Передача включает элементы, преобразующие вращательное движение от электродвигателя в возвратно-поступательное движение инструмента, механизм уменьшения скорости и режущее полотно. Режущее полотно, имеющее малую длину, одним концом закреплено на кулисе, а другой конец  проходит через стол, жестко соединенный с корпусом машины. Движения резания осуществляют перемещением полотна с внешней стороны в направлении стола. При этом отрезаемую деталь устанавливают на стол и прижимают к движущемуся полотну. Портативные пилы снабжены набором полотен, зубья которых предназначены для выполнения различных работ.

проходит через стол, жестко соединенный с корпусом машины. Движения резания осуществляют перемещением полотна с внешней стороны в направлении стола. При этом отрезаемую деталь устанавливают на стол и прижимают к движущемуся полотну. Портативные пилы снабжены набором полотен, зубья которых предназначены для выполнения различных работ.

Резка. Резка металла может осуществляться ножницами, отрезными машинками и газовой сваркой. При резке ножницами два ножа из твердой закаленной и подверженной отпуску стали с отшлифованными плоскостями перемещаются с небольшим трением относительно друг друга так, чтобы их режущие кромки постепенно пересекались (рис. 12). Листовой металл располагают между ножами перпендикулярно к плоскости трения и по окончании резки одним резом его перемещают в этой плоскости.

Рис. 11 Переносная электрическая ножовка

Рис.12 Схема резки ножницами: 1- подвижный нож; 2- неподвижный нож

Они обеспечивают прямолинейную и криволинейную линии среза при резке листов толщиной до 2 мм. Эти ножницы представляют собой машинки,

состоящие из электродвигателя и небольшой станины, на которой установлен

неподвижный нож (рис. 13). Внутри станины на ползуне, получающем быстрое возвратно-поступательное перемещение от электродвигателя, установлен подвижный нож. Он имеет очень малую длину и выполнен из специальной стали.

Все большее применение для резки металла, находят переносные о т -резные машинки (рис.14), которые можно использовать также для удаления ржавчины, старой краски и т. д. Она состоит из электродвигателя, углового редуктора и отрезного круга. Частота вращения вала редуктора 10... 11 тыс. об/мин. Благодаря высокой частоте вращения вала отрезные машинки высокопроизводительны, после работы с ними не требуется зачистка и выправление металла. Недостаток - необходимость частой смены дорогих отрезных кругов.

Все большее применение для резки металла, находят переносные о т -резные машинки (рис.14), которые можно использовать также для удаления ржавчины, старой краски и т. д. Она состоит из электродвигателя, углового редуктора и отрезного круга. Частота вращения вала редуктора 10... 11 тыс. об/мин. Благодаря высокой частоте вращения вала отрезные машинки высокопроизводительны, после работы с ними не требуется зачистка и выправление металла. Недостаток - необходимость частой смены дорогих отрезных кругов.

Рис. 13. Переносные электромеханические ножницы: 1- подвижный нож; 2- неподвижный нож

Рис. 14 Отрезная машинка

2.4.3 Сварка кузовных деталей

Многие повреждения кузовов устраняют, используя газовую и полуавтоматическую электродуговую в среде защитного углекислого газа и контактно-точечную сварку.

Газовая сварка применяется при ремонте кузовов для выполнения прихваток, нанесения латунных припоев в местах концентрации напряжений и ряда других операций. Недостатки - значительные коробления свариваемых деталей, их перегрев и трудоемкость доводки поверхности.

При газовой сварке используется газовая горелка, в которой смешиваются в определенных пропорциях кислород и ацетилен, давая при воспламенении пламя высокой температуры. Оба газа поступают по шлангам от газовых баллонов через редукторы, снижающие давление. Инжекторная горелка работает следующим образом. При открытии вентиля для зажигания пламени кислород под давлением 50...400 кПа (в зависимости от типа горелки) через трубку и осевой канал инжектора с большой скоростью подается в смесительную камеру, создавая разрежение в канале. Благодаря этому горючее, поступающее к ниппелю под относительно малым давлением, подсасывается в корпус горелки и далее, проходя снаружи инжектора, попадает в смесительную камеру. Образовавшаяся в смесительной камере горючая смесь, состав которой регулируют вентилями, выходит из горелки через мундштук и поджигается.

При газовой сварке используется газовая горелка, в которой смешиваются в определенных пропорциях кислород и ацетилен, давая при воспламенении пламя высокой температуры. Оба газа поступают по шлангам от газовых баллонов через редукторы, снижающие давление. Инжекторная горелка работает следующим образом. При открытии вентиля для зажигания пламени кислород под давлением 50...400 кПа (в зависимости от типа горелки) через трубку и осевой канал инжектора с большой скоростью подается в смесительную камеру, создавая разрежение в канале. Благодаря этому горючее, поступающее к ниппелю под относительно малым давлением, подсасывается в корпус горелки и далее, проходя снаружи инжектора, попадает в смесительную камеру. Образовавшаяся в смесительной камере горючая смесь, состав которой регулируют вентилями, выходит из горелки через мундштук и поджигается.

Пламя направляется на свариваемый участок. Когда металл плавится, к нему подносится стальной пруток, конец которого также расплавляется. С помощью прутка достигается необходимая толщина соединения в месте сварки.

Полуавтоматическая электродуговая сварка в среде защитного углекислого газа получила наибольшее распространение. При ней в зону дуги подают защитный газ, струя которого, обтекая электрическую дугу в зоне сварки, предохраняет металл от воздействия атмосферного воздуха, окисления и азотирования. В качестве защитного газа используют инертные газы - аргон, гелий или их смеси (способ MIG) либо активные газы - СО2 и различные газовые смеси, оказывающие химическое воздействие на расплавленный металл в зоне сварки (способ MAG). Способ MAG предназначен для сварки малолегированных и углеродистых сталей и благодаря высокой эффективности широко применяется при ремонте кузовов легковых автомобилей. Поскольку углекислый газ не является абсолютно нейтральным, с целью уменьшения окислительного действия свободного кислорода применяют электродную проволоку с повышенным содержанием

раскисляющих присадок. Омеднение сварочной проволоки гарантирует ее сохранность от коррозионного повреждения при хранении, обеспечивает хороший электрический контакт в токоподающем механизме аппарата и дает надежную дугу. Для сварки деталей кузова применяют проволоку диаметром 0, 8 мм.

раскисляющих присадок. Омеднение сварочной проволоки гарантирует ее сохранность от коррозионного повреждения при хранении, обеспечивает хороший электрический контакт в токоподающем механизме аппарата и дает надежную дугу. Для сварки деталей кузова применяют проволоку диаметром 0, 8 мм.

Сварку кузовов в среде углекислого газа производят с использованием полуавтоматов, которые позволяют сваривать листовой металл толщиной до 3 мм, сплошным, прерывистым или точечным швом (рис.15), а также по выполненным отверстиям. При сварке заземление соединяют с деталью кузова, подвергаемой сварке, и выбирают вид сварки (точечная, сплошной шов и т. д.). Открывают кран баллона с углекислотой и включают полуавтомат. При контакте проволоки со свариваемой деталью она автоматически подается механизмом подачи, одновременно в горелку подается углекислота из баллона.

Рис.15 Виды сварки: 1 - сплошным швом; 2 – точечная

2.4.4 Замена основных деталей кузова

Замена переднего крыла. При незначительных повреждениях крыла, не снимая его, выполняют рихтовочные и покрасочные работы. После рихтовки проверяют состояние внутреннего противокоррозионного покрытия, при необходимости восстанавливают его.

При значительной деформации, наличии разрывов крыло заменяют, для чего выполняют следующие работы. Снимают бампер, капот, переднюю дверь. С крыла снимают осветительные приборы. Точки контактной сварки

сточного желобка с элементами кузова стачивают твердосплавной шарошкой

диаметром 4...6 мм с помощью отрезной машинки или высверливают сверлом диаметром б...7 мм, после чего отсоединяют желобок тонким плоским зубилом с отогнутым концом или отделяют клещами. Затем тонким острозаточенным зубилом срубают или срезают шлифовальной машинкой соединения крыла: с панелью передней части автомобиля от фары вниз, отступив 2...3 мм от линии соединения; с передней стойкой боковины, отступив 5 мм от линии изгиба.

диаметром 4...6 мм с помощью отрезной машинки или высверливают сверлом диаметром б...7 мм, после чего отсоединяют желобок тонким плоским зубилом с отогнутым концом или отделяют клещами. Затем тонким острозаточенным зубилом срубают или срезают шлифовальной машинкой соединения крыла: с панелью передней части автомобиля от фары вниз, отступив 2...3 мм от линии соединения; с передней стойкой боковины, отступив 5 мм от линии изгиба.

Отсоединяют крыло и зубилом удаляют его оставшиеся полоски. Рихтуют деформированные кромки и зачищают посадочные места кузова и нового крыла. Из полости, закрываемой крылом, удаляют грязь, ржавчину, наносят цинкохроматную грунтовку ГФ-073. Ставят на место капот и дверь. Подгоняют новое крыло по месту посадки и закрепляют захватами. Приваривают крыло сваркой в среде углекислого газа. После проверки посадки крыла приваривают его контактной сваркой с шагом 40...50 мм или электросваркой в среде углекислого газа проволокой Св-08ПС либо Св-08Г2С диаметром 0, 8 мм прерывистым швом длиной 10 мм через каждые 30...40 мм. Сила электрического тока должна быть равна 50...90 А.

Замена заднего крыла. Снимают передний фонарь и бампер, освобождают багажник, снимают резиновый уплотнитель крышки багажника и топливный бак и отсоединяют электропроводку. Срубают тонким остро заточенным зубилом или срезают шлифовальной машинкой соединения крыла: с аркой заднего колеса по изгибу, отступив от кромки 12...15 мм; с полом запасного колеса (или топливного бака) по изгибу, отступив от кромки крыла 12... 15 мм; с панелью задка, отступив от линии соединения 2 мм; с панелью поперечины заднего окна, отступив от кромки изгиба 2...3 мм; с задней частью боковины по изгибу, отступив от кромки крыла 15...20 мм.

Срубают угольник соединения крыла с панелью задней части автомобиля, отступив от кромки угольника 15 мм. Сверлом диаметром 6...7 мм высверливают точки контактной сварки соединения крыла с боковой

панелью крышки и отсоединяют крыло. Удаляют оставшиеся полоски крыла,

рихтуют деформированные кромки и зачищают посадочные места кузова и нового крыла. Подгоняют новое крыло по месту посадки, прихватывают захватами и приваривают электросваркой в среде углекислого газа.

рихтуют деформированные кромки и зачищают посадочные места кузова и нового крыла. Подгоняют новое крыло по месту посадки, прихватывают захватами и приваривают электросваркой в среде углекислого газа.

Проверяют посадку крыла и приваривают его контактной сваркой с шагом 40...50 мм или электросваркой в среде углекислого газа.

Замена порогов дверей. Замену порогов (рис. 16) выполняют при снятых передних и задних крыльях. Усилитель заменяют только при наличии деформации или сквозной коррозии.

Тонким остро заточенным зубилом или шлифовальной машинкой удаляют панель порога и оставшиеся полоски металла и зачищают кромки. Выполняют разметку по новой панели порога под центральную стойку, подгоняют панель и крепят ее захватами. Приваривают панель в крайних точках газовой сваркой, устанавливают дверь и проверяют установку панели. Выступание или западание порога относительно двери не должно быть более 3 мм.

Рис. 16. Замена порога двери:

1 - соединитель; 2 - усилитель порога; 3 - наружная панель порога (штрихами обозначены линии рубки, точками - швы контактной сварки, стрелки указывают места газовой сварки).

Снимают дверь и приваривают панель порога к сопрягаемым деталям контактной сваркой с шагом 50...60 мм. Допускается электросварка в среде углекислого газа током силой 50...90 А или газовая сварка. Приваривают панель к центральной стойке газовой сваркой и зачищают сварные швы.

Остальные детали кузова заменяют аналогичным образом.

2.4.5 Покраска кузова

Подготовка краски. Для получения высококачественного покрытия большое значение имеет правильное приготовление краски: подбор колера, доведение до рабочей вязкости, фильтрация. Для покраски автомобилей применяют синтетические метаминоалкидные эмали горячей сушки МЛ-12, МЛ-152, МЛ-197, которые обладают хорошей стойкостью и высокой декоративностью. В последнее время, учитывая применение в кузовах автомобилей большого количества пластмассовых деталей и электронного оборудования, которое может выходить из строя при воздействии высоких температур, применяют сохнущие при небольших температурах краски типа COLOMIX или SYNTOL. Время высыхания их 8 ч при температуре 20 °С. Перед покраской автомобиля краску тщательно перемешивают, доводя ее до однородной массы. Вязкость краски и других лакокрасочных материалов определяется вискозиметром ВЗ-4 при температуре краски 200С. Краска должна иметь вязкость 20...22 с. Разбавленную краску фильтруют через сетку № 14К или марлю, сложенную в четыре слоя.

Подготовка поверхностей под покраску. Сцепляемость (адгезия) лакокрасочного покрытия с окрашиваемой поверхностью будет прочной только после тщательной очистки поверхности от загрязнений, ржавчины, старой краски и жировых пятен. При подготовке поверхности используют механические и химические методы (шлифовальные шкурки, смывки, уайт-спирит и бензин-растворитель БР-I). Механическую обработку производят после обезжиривания, чтобы исключить преждевременный выход из строя шлифовальных шкурок.

Удаляют старую краску, ржавчину механическим способом, используя шлифовальные машинки. Для удаления старого комплексного покрытия наиболее эффективный - химический способ. Он основан на растворении, разбухании покрытия, которое становится рыхлым и легко удаляется  механическим путем.

механическим путем.

При химическом способе применяются органические смывки, которые представляют собой сложную смесь растворителей с замедлителями испарений и другими добавками. Используются органические смывки СП-6, СПС-1, АС-1 и др. Смывки СПС-1 и АС-1 являются негорючими, СПС-1 менее токсична по сравнению с другими смывками. Смывку СП-7 наносят кистью два-три раза в зависимости от толщины лакокрасочного покрытия. Время размягчения покрытия смывкой 30...40 мин, после чего шпателем или щеткой удаляют размягченное покрытие. Затем протирают поверхность уайт-спиритом для снятия остатков смывки, обильно промывают водой и сушат кузов.

После удаления старого лакокрасочного покрытия выполняют мокрое шлифование окрашиваемых поверхностей шкурками 55С4-П. При небольшой толщине покрытия, не имеющего механических повреждений, его шлифуют механическим способом до эпоксидного грунта заводской окраски.

При значительной коррозии поверхности ее зачищают до металла. Вновь моют кузов водой, обдувают сжатым воздухом и сушат. Обезжиривают окрашиваемые поверхности уайт-спиритом или бензином-растворителем и промазывают уплотнительной мастикой «Пластизоль Д-4А» сварные швы и стыки замененных деталей. Удаляют излишки ветошью, смоченной уайт-спиритом. Поверхности, не подлежащие окраске, изолируют плотной бумагой и клейкой лентой. Затем прошлифованные до металла обезжиренные поверхности покрывают грунтовкой ГФ-073 для получения хорошего сцепления с вышележащими слоями и надежных противокоррозионных свойств. Её наносят краскораспылителем равномерным слоем. Для лучшего смачивания окрашиваемой поверхности и сцепления с последней рабочая вязкость грунта должна составлять 23...24 с.

Разбавляют грунтовку ксилолом или сольвентом. Пониженная вязкость не обеспечивает надежной защиты от коррозии, высокая - хорошего  сцепления с последующими слоями покрытий. Грунтование выполняют в минимальные сроки после подготовки поверхности.

сцепления с последующими слоями покрытий. Грунтование выполняют в минимальные сроки после подготовки поверхности.

После 5 мин сушки наносят вторым слоем грунтовку ЭФ-083. Ею покрывают и поверхности замененных кузовных деталей. Эпоксидная грунтовка обеспечивает более надежную адгезию с синтетической эмалью. Второй слой ЭФ-083 на днище кузова защищает поверхности кузова от коррозии в случае попадания воды или повреждения противошумного покрытия еще длительное время. Эпоксидная грунтовка используется при всех работах как при подкраске, так и при перекраске кузова автомобиля. Разбавляют ЭФ-083 ксилолом или растворителем РЭ-I IB. Сохнет она при температуре 145... 150 °С в течение 20мин. Чтобы снизить температуру сушки, добавляют катализатор (до 5...7 % массы грунтовки). В его качестве можно использовать дибутилфосфатную кислоту (до 4 % массы неразведенной грунтовки). Срок годности готовой грунтовки с катализатором - не > 7 ч.

После 5 мин сушки наносят вторым слоем грунтовку ЭФ-083. Ею покрывают и поверхности замененных кузовных деталей. Эпоксидная грунтовка обеспечивает более надежную адгезию с синтетической эмалью. Второй слой ЭФ-083 на днище кузова защищает поверхности кузова от коррозии в случае попадания воды или повреждения противошумного покрытия еще длительное время. Эпоксидная грунтовка используется при всех работах как при подкраске, так и при перекраске кузова автомобиля. Разбавляют ЭФ-083 ксилолом или растворителем РЭ-I IB. Сохнет она при температуре 145... 150 °С в течение 20мин. Чтобы снизить температуру сушки, добавляют катализатор (до 5...7 % массы грунтовки). В его качестве можно использовать дибутилфосфатную кислоту (до 4 % массы неразведенной грунтовки). Срок годности готовой грунтовки с катализатором - не > 7 ч.

После грунтования и охлаждения кузова выполняют его мокрое шлифование шкуркой 55С4-П, моют водой, обдувают сжатым воздухом, сушат. При необходимости шпатлюют неровные места. Шпатлевка наносится тонким слоем: лаковая - слоем толщиной не более 0, 3... 0, 5 мм, другие - не более 0, 1 мм. Не рекомендуется наносить более 5 слоев шпатлевки. Загустевшую шпатлевку МС-00-6 разбавляют ксилолом до необходимой вязкости. После её нанесения сушат кузов при температуре 18...20°С в течение 30 мин и снова шлифуют зашпатлеванные поверхности шкуркой 55С4-П. Шлифуют промежуточные и последние слои после высыхания каждого слоя. Во избежание образования пыли рекомендуется мокрое шлифование водостойкой шкуркой. Шлифование выполняют вручную или пневматическими машинками ППМ-2, РД-1, МШ-2, ОПМ-7 и др. Затем кузов моют, продувают сжатым воздухом и сушат. Изолируют неокрашиваемые поверхности кузова плотной бумагой, клейкой лентой и устанавливают его в окрасочную камеру. Обезжиривают окрашиваемые поверхности уайт-спиритом. Открывают двери, капот, крышку багажника.

Нанесение лакокрасочного покрытия. После подготовки поверхности наносят первые слои краски. Число слоев зависит от состава краски, ее эксплуатационных свойств и способа нанесения. Первый слой выявляет все дефекты зашпатлеванной поверхности. Иногда слои краски наносят на невысохший слой грунта (лишь слегка подсохший от растворителей). При этом сокращается время покраски и обеспечивается лучшая межслойная адгезия. Обычно применяют ту же краску, которой кузов был окрашен ранее. Краскораспылителем наносят два слоя эмали (с промежуточной сушкой в течение 7... 10 мин) на внутренние окрашиваемые поверхности салона, моторного отсека, багажного отделения, дверные проемы, торцовые поверхности дверей. Затем наносят три слоя эмали на наружные поверхности кузова с промежуточной сушкой 7... 10 мин.

Нанесение лакокрасочного покрытия. После подготовки поверхности наносят первые слои краски. Число слоев зависит от состава краски, ее эксплуатационных свойств и способа нанесения. Первый слой выявляет все дефекты зашпатлеванной поверхности. Иногда слои краски наносят на невысохший слой грунта (лишь слегка подсохший от растворителей). При этом сокращается время покраски и обеспечивается лучшая межслойная адгезия. Обычно применяют ту же краску, которой кузов был окрашен ранее. Краскораспылителем наносят два слоя эмали (с промежуточной сушкой в течение 7... 10 мин) на внутренние окрашиваемые поверхности салона, моторного отсека, багажного отделения, дверные проемы, торцовые поверхности дверей. Затем наносят три слоя эмали на наружные поверхности кузова с промежуточной сушкой 7... 10 мин.

Применяется покраска путем пневматического распыления, которая осуществляется сжатым воздухом, обтекающим струю краски. Образуется мелкодисперсный аэрозоль в виде тумана, наносимый на окрашиваемую поверхность. При этом имеют место значительные потери краски. Краскораспылитель расположен перпендикулярно к окрашиваемой поверхности. Для снижения расхода краски краскораспылитель, должен находиться на расстоянии 250...300 мм от окрашиваемой поверхности. При более близком расстоянии краска будет «сбиваться» в струю и образовывать подтеки. Краскораспылитель передвигают со скоростью 0, 2...0, 3 м/с и наносят краску параллельными полосами: сверху вниз и снизу вверх с перекрытием 40...50 мм.

Сушка лакокрасочного покрытия. Сушка эмали является длительным процессом. Для неё необходима температура 130 °С. Но при покраске собранного автомобиля недопустима высокая температура, чтобы не разрушались пластмассовые и резиновые детали уплотнителей и обивка салона. Поэтому температуру сушки эмали снижают до 60...90 °С добавлением катализатора с кислотным отвердителем. В качестве катализатора в эмаль добавляют 10 %-й раствор малеинового ангидрида в

этилацетате или катализатор ДГУ-70. Рабочая вязкость эмали МЛ-197 при температуре 20 °С должна быть не более 20 с. До рабочей вязкости эмаль разбавляют растворителем Р-197.

этилацетате или катализатор ДГУ-70. Рабочая вязкость эмали МЛ-197 при температуре 20 °С должна быть не более 20 с. До рабочей вязкости эмаль разбавляют растворителем Р-197.

На ускорение сушки влияют температура нагревания лакокрасочного слоя и подвижность воздуха, ускоряющая отвод паров растворителей. Автомобиль сушат в специальной камере, а его отдельные части - инфракрасными нагревателями.

Устранение повреждений лакокрасочного покрытия. В связи со сложностью подбора колера рекомендуется устранять повреждения лакокрасочного покрытия перекраской всей панели кузова. После замены деталей кузова (крыло, панели двери, капот и др.) и рихтовочных работ выполняют покраску всех лицевых поверхностей.

Перед покраской установленные вновь детали для лучшей адгезии слегка прошлифовывают и наносят на них грунтовку ЭФ-083.

Остальные операции выполняют по ранее изложенной технологии.

Детали, отрихтованные и прошлифованные до металла, покрывают грунтовкой ГФ-073 и сразу наносят эмаль МЛ-197. Потеря блеска при этом - не более 5 %, но покрытие будет иметь хорошую адгезию и высокие противокоррозионные свойства.

Небольшие повреждения в одном месте устраняют покраской в два слоя эмалью МЛ-197. Поврежденный участок шлифуют шкуркой 55С4-П с водой от места повреждения к краям с плавным переходом. Расшлифовка должна быть на 10... 15 мм шире участка окраски, чтобы после полирования можно было свести к минимуму заметную границу окрашенного участка. Если слой грунта не нарушен, поверхность обезжиривают ветошью, смоченной в уайт-спирите, и подкрашивают. При шлифовании до металла после обезжиривания наносят грунтовку ГФ-073 и краску МЛ-197. При необходимости выполняют шпатлевание или пайку. Нельзя по старому слою нитроэмали красить синтетической эмалью. Его необходимо удалить механическим способом или смывками.

Контроль качества покраски. При подготовке поверхностей контролируют режимы и параметры рабочих растворов, режимы работы оборудования, последовательность выполнения операций и качество подготовленной поверхности. Поверхности, подготовленные к покраске, должны быть сухими, без пыли, загрязнений маслами или смазками, налетов вторичной коррозии, образующейся в процессе обработки поверхностей. Контроль осуществляют не позднее чем через 6 ч после их подготовки и непосредственно перед покраской. Оценивают качество методом оценки степени обезжиривания по смачиваемости. Он основан на способности пленки воды или раствора сохранять на чистой поверхности металла в течение определенного времени сплошность и не собираться в капли. На обезжиренную поверхность распыляют раствор, содержащий 50 г нигрозина на 1 л воды. Нарушение сплошности краски фиксируют при дневном освещении или при освещении лампой дневного света визуально, при этом не принимают во внимание поверхность, удаленную от краев и острых кромок менее чем на 10 мм. Степень обезжиривания характеризуется временем в секундах от начала испытаний до разрыва пленки.

Контроль качества покраски. При подготовке поверхностей контролируют режимы и параметры рабочих растворов, режимы работы оборудования, последовательность выполнения операций и качество подготовленной поверхности. Поверхности, подготовленные к покраске, должны быть сухими, без пыли, загрязнений маслами или смазками, налетов вторичной коррозии, образующейся в процессе обработки поверхностей. Контроль осуществляют не позднее чем через 6 ч после их подготовки и непосредственно перед покраской. Оценивают качество методом оценки степени обезжиривания по смачиваемости. Он основан на способности пленки воды или раствора сохранять на чистой поверхности металла в течение определенного времени сплошность и не собираться в капли. На обезжиренную поверхность распыляют раствор, содержащий 50 г нигрозина на 1 л воды. Нарушение сплошности краски фиксируют при дневном освещении или при освещении лампой дневного света визуально, при этом не принимают во внимание поверхность, удаленную от краев и острых кромок менее чем на 10 мм. Степень обезжиривания характеризуется временем в секундах от начала испытаний до разрыва пленки.

2.4.6 Противокоррозионная защита кузова

Кузов автомобиля имеет значительное количество скрытых полостей, щелей, где возникают благоприятные условия для возникновения и развития коррозии, так как они плохо проветриваются и в них скапливается влага. Коррозии подвержены также днище кузова, нижние части дверей, стоек, соединения деталей, места точечной сварки, сварные швы.

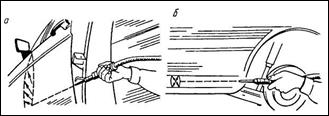

В процессе эксплуатации автомобиля требуется проверка состояния противокоррозионного покрытия, а при необходимости - дополнительная защита, особенно скрытых полостей, путем нанесения специальных противокоррозионных составов, соединений деталей - нанесением уплотнительных мастик. Для их введения в скрытые полости изготовителем предусматриваются технологические отверстия или проемы, через которые  можно пропускать наконечники пистолетов с удлинительными шлангами (рис. 17).

можно пропускать наконечники пистолетов с удлинительными шлангами (рис. 17).

Рис.17. Обработка скрытых полостей кузова: а - передней внутренней части двери, б -порогов

При отсутствии таких отверстий в отдельных элементах кузова просверливают отверстия диаметром не более 12 мм, которые обеспечивают необходимый доступ. После введения состава отверстия закрывают резиновыми заглушками. Особое внимание при эксплуатации автомобиля следует обращать на целостность защитного покрытия на днище кузова, которое подвержено более интенсивным внешним воздействиям, а следовательно, и коррозии.

Защитный смазочный материал НГМ-МЛ применяется для обработки скрытых полостей. Им обработаны скрытые полости всех новых автомобилей.

Автоконсервант «Мовиль» используется для обработки скрытых полостей в процессе эксплуатации. Допускается его нанесение на поверхности, ранее покрытые маслами, а также на ржавые поверхности. Рекомендуется обрабатывать полости через каждые два года. Его недостатки: непригодность для открытых мест кузова и слабое проникновение в ржавчину. Их лишены автоконсерванты «Tectyl 320» (Голландия) и «Dinitrol» (Швеция).

Защитное пленочное покрытие НГ-216Б используется для покрытия узлов и частей автомобиля под кузовом на период транспортирования.

Пластизоль Д-ПА применяется для защиты днища кузова от коррозии, абразивного износа и для шумоизоляции новых автомобилей. Толщина покрытия 1, 0..1, 5 мм.

Мастика противошумная битумная БПМ-1 используется для защиты от коррозии днища кузова в процессе эксплуатации автомобиля. Она наносится слоем толщиной 1, 0... 1, 5 мм. Она хорошо снижает шум, но не обладает достаточными противокоррозионными свойствами и не может длительное время противостоять растворам солей, абразивам и другим веществам. Более качественны мастики «Tectyl» и «Dinitrol», изготавливаемые на высокоолифной основе. Они не растрескиваются и не затвердевают в процессе старения, что очень важно при термодинамической и физической подвижности металла кузова.

Пластизоль Д-4А применяется для герметизации сварных швов и стыков деталей на внешних и внутренних поверхностях кузова.

Пластизоль Д-4А применяется для герметизации сварных швов и стыков деталей на внешних и внутренних поверхностях кузова.

Невысыхающая мастика 51-Г-7 используется для герметизации сочленений кузова, угловых стыков и зазоров.

Противокоррозионные составы наносят равномерно, они не должны содержать пор. Для их нанесения в скрытых полостях кузова используют пистолет КРУ-1 со специальным упругим трубчатым пластмассовым удлинителем, который одним концом подсоединяется к пневмопистолету с помощью накидной гайки, а на другом конце имеет форсунку, создающую факел распыла. За счет своей упругости удлинитель обеспечивает проникновение распыливающей форсунки в труднодоступные места кузова.

Противокоррозионный состав наносится на поверхности путем воздушного или безвоздушного распыления. При воздушном распылении требуется сжатый воздух под давлением 0, 3...0, 4 МПа, который подается в пистолет-краскораспылитель с бачком и далее в распыливающую форсунку. Лучшее качество покрытия достигается при безвоздушном распылении под давлением до 16 МПа, которое позволяет распылять материалы значительной вязкости.

Подготовка и противокоррозионная обработка скрытых полостей. Порядок выполнения операций для защиты скрытых полостей от коррозии:

Подготовка и противокоррозионная обработка скрытых полостей. Порядок выполнения операций для защиты скрытых полостей от коррозии:

• устанавливают автомобиль на подъемник, снимают детали и обивку,

препятствующие доступу в скрытые полости;

• промывают водой с температурой 40...50 СС через технологические и дренажные отверстия, скрытые полости, низ кузова и арки задних колес (при этом стекла дверей должны быть подняты);

• удаляют попавшую во внутрь влагу, продувают сжатым воздухом все скрытые полости и места нанесения противокоррозионных составов;

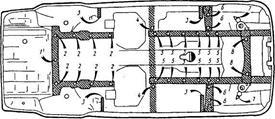

• перегоняют автомобиль в камеру для нанесения противокоррозионного состава и ставят на подъемник, наносят его распылением в местах, указанных на рис. 18, 19;

• опускают автомобиль с подъемника, очищают от загрязнений лицевые поверхности кузова ветошью, смоченной в уайт-спирите.

Рис. 18. Скрытые полости кузова (вид снизу): 1 - поперечина пола задка; 2 - задние лонжероны; 3 - кронштейны домкрата; 4 - средняя поперечина пола, 5 – передние лонжероны пола; 6 - усилители лонжеронов, 7 - кронштейны буферов передней подвески, 8 - поперечина передней подвески двигателя

Рис. 19. Скрытые полости кузова (вид слева): 1 - кожухи фар; 2 - нижняя поперечина передка; 3- верхняя поперечина передка; 4 - передние лонжероны; 5 - стойки брызговиков, 6 - полости под передними крыльями; 7 - внутренние и наружные пороги дверей; 8 - центральные стойки; 9 - задняя поперечина пола; 10 - задние стоики

Рис. 19. Скрытые полости кузова (вид слева): 1 - кожухи фар; 2 - нижняя поперечина передка; 3- верхняя поперечина передка; 4 - передние лонжероны; 5 - стойки брызговиков, 6 - полости под передними крыльями; 7 - внутренние и наружные пороги дверей; 8 - центральные стойки; 9 - задняя поперечина пола; 10 - задние стоики

Восстановление противокоррозионного и противошумного покрытия днища кузова и арок колес. В процессе эксплуатации автомобиля оно подвергается воздействию гравия, песка, соли, влаги, в результате чего мастика и грунтовка повреждаются и стираются. Оголенный металл подвергается коррозии.

На автозаводе на нижнюю поверхность основания кузова, арку колес и лонжероны для шумоизоляции и защиты от коррозии и абразивного износа наносится слой полихлорвинилового пластиката марки Д-l IA толщиной 1, 0... 1, 2 мм по эпоксидной грунтовке ЭФ-083.

При повреждениях слоя пластиката без нарушения слоя грунтовки поврежденные участки очищают от грязи, обезжиривают и на сухую поверхность безвоздушным распылением или кистью наносят пластизоль. Сушат пластизоль при температуре 130 °С в течение 30 мин.

Перед восстановлением покрытия автомобиль устанавливают на подъемник, тщательно осматривают низ кузова и выявляют дефекты покрытия. Очищают низ кузова от грязи, удаляют ржавчину шпателем, шкуркой или преобразователем ржавчины. Обдувают низ кузова сжатым воздухом. Затем устанавливают автомобиль на подъемник в камеру для нанесения мастики и снимают колеса. Закрывают барабаны и диски тормозов защитными кожухами, изолируют плотной бумагой и клейкой лентой карданную передачу, глушители, тросы и части кузова, не подлежащие обработке мастикой. Ветошью, смоченной в уайт-спирите, обезжиривают зачищенные до металла места, наносят на них распылителем или кистью грунтовку и дают подсохнуть в течение 5... 10 мин. Затем наносят на

дефектные места распылением или вручную мастику БПМ-1 слоем толщиной 1, 0...1, 5мм. Попадание её на соседние участки, не имеющие повреждений, должно быть минимальным. В холодное время года мастику перед употреблением выдерживают в теплом помещении. В случае её загрязнения разбавляют ксилолом (не более 3 %).

дефектные места распылением или вручную мастику БПМ-1 слоем толщиной 1, 0...1, 5мм. Попадание её на соседние участки, не имеющие повреждений, должно быть минимальным. В холодное время года мастику перед употреблением выдерживают в теплом помещении. В случае её загрязнения разбавляют ксилолом (не более 3 %).

Лакокрасочное покрытие на лицевых панелях при загрязнении мастикой очищают ветошью, смоченной в уайт-спирите. Сушат её при температуре 18...20 °С не менее 24 ч. Для ускорения сушки выдерживают покрытие при температуре 100... 110 °С в течение 30 мин.

Лакокрасочное покрытие на лицевых панелях при загрязнении мастикой очищают ветошью, смоченной в уайт-спирите. Сушат её при температуре 18...20 °С не менее 24 ч. Для ускорения сушки выдерживают покрытие при температуре 100... 110 °С в течение 30 мин.

2.5 Схемы технологических процессов устранения дефектов кузова

2.5 Схемы технологических процессов устранения дефектов кузова

2.5.1 Схема устранения деформаций кузова

|

2.5.2 Схема удаления не подлежащих ремонту элементов кузова

2.5.2 Схема удаления не подлежащих ремонту элементов кузова

2.5.3 Схема ремонта при коррозионных повреждениях

2.5.3 Схема ремонта при коррозионных повреждениях

3. Расчетно-технологическая часть процесса

3. Расчетно-технологическая часть процесса

3.1 Выбор и корректировка трудоемкостей

Трудоемкость на ГАЗ-24 «Волга» tyт=251.8 чел/ч, от этой трудоемкости берем 50%, т.к. объем работ производится не полностью, а подетально, т.е. капот, крыло, дверь и т.д., тогда принимаем tyт=125, 9 чел/ч.

ty=tyт*К1*К2*К3, (3.1)

где:

tyт - трудоемкость работ, выполняемых на данном участке при годовой программе;

К1 – коэффициент приведения учитывающий годовую производственную программу. К1=1, 08.

К2 – коэффициент приведения, учитывающий разномарочность ремонтируемых автомобилей. К2=1, 05.

К3 – коэффициент приведения учитывающий соотношение в программе предприятия полнокомплектных автомобилей, полнокомплектных агрегатов. К3=1

ty=129, 9*1, 08*1, 05*1=142, 8 чел/ч

3.2 Годовой объем работ

Тг=ty*N, (3.2)

где:

ty – трудоемкость 142, 8 чел/ч;

N – годовая программа 50 автомобилей

Тг=142, 8*50=7140 чел/ч.

3.3 Расчет действительного фонда времени работ оборудования

3.3.1 Фд.о.= Фн.о.*η *у, (3.3)

где:

Фн.о.- номинальный годовой фонд времени оборудования: 2050;

η – коэффициент использования оборудования, η =0, 93+0, 98, для расчетов

обычно η =0, 95;

у – число смен работы оборудования, 1 смена.

Фд.о.=  2050*0, 95*1=1948ч.

2050*0, 95*1=1948ч.

3.3.2 Фн.о.=8, 2*Др, (3.4)

где:

8, 2 – продолжительность смены в часах при 5-ти дневной рабочей неделе;

Др – число дней работы оборудования, 250;

Фн.о.=8, 2*250=2050ч.

3.3.3 Др=Дк-(Дв+Дп), (3.5)

где:

Дк – число календарных дней в году, 365;

Дв – число выходных дней в году, 104;

Дп – число праздничных дней в году, 11;

Др=365-(104-11)=250 дней.

3.3.4 Расчет действительного фонда рабочего времени

Фд.р=8, 2*Др*η, (3.6)

где:

Др – число рабочих дней рабочего, 226;

η – коэффициент, учитывающий невыходы на работу по уважительной причине (болезнь и т.д.), η =0, 96 для расчетов.

Фд.р=8, 2*226*0, 96=1779ч.

3.3.5 Др=Дк-(Дв+Дп+До), (3.7)

До – продолжительность отпуска рабочего, 24 дня

Др=365-(104+11+24)=226 дней.

3.4 Расчет количества производственных рабочих

3.4 Расчет количества производственных рабочих

3.4.1 Хсп=Тг/Фд.р, (3.8)

где:

Хсп – списочное количество рабочих, чел.;

Фд.р – действительный фонд времени рабочего, 1779ч.;

Тг – годовой объем работ, 7140.

Хсп =7140/1779=4, 01, принимаем 4 человека.

3.4.2 Хяв=Тг/Фн.р, (3.9)

где:

Хяв – явочное количество рабочих, чел;

Фн.р – номинальный фонд времени рабочего

Хяв=7140/2050=3, 4, т.е. 3 человека.

3.5 Расчет и подбор оборудования

Оборудование подбирают для укомплектования рабочих мест согласно требованиям технологии ремонта кузовов легковых автомобилей.

Технологическое оборудование. Таблица 1

| Наименование | Модель, тип | Установленная мощность, кВт | Габаритные размеры в плане, мм | Занимаемая площадь пола, м2 | Количество, шт |

| Станок сверлильный | электромеханический вертикальный | 0, 6 | 690× 410 | 0, 28 | |

| Подъемник для легковых автомобилей | стандартный с электроприводом | 7, 4 | 2390× 3950 | 9, 44 | |

| Компрессор передвижной | мод. К-2 | 5, 5 | 1290× 635 | 0, 82 | |

| Шлифовальный станок | электрический | 0, 6 | 385× 315 | 0, 12 | |

| Справочный трансформатор | напряжение тока 380В, маx ток сварки 200А, постоянный ток сварки 100А | 990× 390 | 0, 39 | ||

| Справочный полуавтомат (медамид) | напряжение 380В, диаметр проволоки 0, 8-2, 0, сварочный ток 420 | 5, 5 | 490× 610 | 0, 30 | |

| Ножницы по металлу напольные | 380× 430 | 0, 16 | |||

| Газосварка | 1410× 890 | 1, 25 |

Производственный инвентарь. Таблица 2

Производственный инвентарь. Таблица 2

| Наименование | Габаритные размеры в плане, мм | Занимаемая площадь поля, м2 | Количество, шт |

| Шкаф для инструмента и металла | 860× 530 | 0, 46 | |

| Слесарный верстак | 590× 1390 | 0, 82 | |

| Стол | 730× 1715 | 1, 25 | |

| Шкаф для вещей рабочего персонала | 2015× 490 | 0, 99 | |

| Верстак для маляра | 2100× 1015 | 2, 13 | |

| Стол для электросварочных работ | 1050× 800 | 0, 84 | |

| Стол для газосварочных работ | 1045× 750 | 0, 78 | |

| Инструментальная тумбочка | 790× 480 | 0, 38 | |

| Стеллаж для крыльев и брызговиков модели Р-509 | 1390× 485 | 0, 67 | |

| Шкаф модели 2304 для хранения красок и кистей | 1250× 580 | 0, 73 |

3.5.1 Расчет площади пола, занимаемого оборудование и

производственным инвентарем

Площадь пола занимаемая оборудованием и производственным инвентарем суммируется. Данные площадей берем из таблиц 1 и 2. Тогда площадь равна 21, 8м2.

Площадь, занимаемая двумя автомобилями в мастерской, с учетом площади рабочего места, для ремонта кузова будет составлять 19м2.

3.6 Площадь мастерской

Fм=Fоб*Кп, м2, (3.10)

где:

Fоб – площадь пола, занимаемого оборудованием и производственным инвентарем: 40, 8м2;

Кп – коэффициент плотности расстановки оборудования: 3, 5.

Fм=40, 8*3, 5=142, 8м2.

Определим габариты мастерской:

Определим габариты мастерской:

Длина – 12м; ширина – 12м.

Откорректированная площадь мастерской: Fм=12*12=144м2 (3.11)

3.7 Расчет потребности в основных видах энергии

3.7.1 Расход электроэнергии

Wг=We+Wo, (3.12)

где:

We – годовой расход силовой электроэнергии, кВт/час;

Wо – годовой расход осветительной электроэнергии, кВт.

Wг=

We=Σ Руст*Фд.о*η з*Ксп, (3.13)

где:

Σ Руст – суммарная мощность всех силовых электроприемников на оборудовании, кВт (см.таблицу 1): 39, 6 кВт

η з – коэффициент загрузки оборудования, η з=0, 70-0, 75

Ксп – коэффициент спроса, учитывающий неодновременность работ оборудования, Ксп=0, 3-0, 5

Фд.о – 1948ч.

We=39, 6*1948*0, 73*0, 4=22525, 1 кВт/ч

Wo=R*Q*F, (3.14)

где:

R – норма расходов электроэнергии 1м2 площади мастерской, Вт/м2; R=18-25 Вт/м2.

Q – годовое количество часов электрического освещения, при односменной работе 800 часов.

F – площадь пола освещаемых помещений, 144м2.

Wo=20*800*144=2304 кВт.

3.8. Расчет освещения

3.8. Расчет освещения

3.8.1 Расчет естественного освещения

Расчет естественного освещения сводится к определению числа окон:

В проектируемой мастерской окна имеют ширину b=4500 мм.

Световая площадь оконных проемов:

Fок=Fпола*а, м2 (3.15)

где:

Fпола – площадь пола мастерской

Fпола =Fм=144м2;

а – световой коэффициент, а=0, 25, тогда

Fок=144*0, 25=36м2.

Приведенная ширина окон:

Lок= Fок/hо, (3.16)

где hо – высота окон;

hо=h-(hпод+hнад), (3.17)

где:

hпод – 1м, расстояние от пола до потолка;

hнад – 0, 5м, размер надоконного пространства;

тогда hо=4, 5-(1+0, 5)=3м.

Lок=36/3=12м2.

Число окон nо= Lок/b=12/4, 5=2, 7

Примем 3 окна шириной b=4, 5 и высотой hо=3м

3.8.2 Расчет искусственной вентиляции

При расчете искусственного освещения надо посчитать число ламп для данного участка, выбрать тип светильника.

Общая световая мощность ламп:

Nосв=R*Fм, (3.18)

где:

R – удельная световая мощность (принимают 15-20 Вт/м2)

Fм – площадь пола мастерской.

Fм – площадь пола мастерской.

Nосв=20*144=2880 Вт/м2

Определяем количество ламп:

nл= Nосв/ Nл, (3.19)

где: Nл=80 Вт – мощность одной лампы;

nл=2880/80=36 ламп.

3.9 Расчет вентиляции

3.9.1 Расчет естественной вентиляции

Площадь форточек и фрамуг определяется по формуле:

Fф=(0, 02-0, 04)* Fпола, (3.20)

Fпола =Fм=144м2, тогда Fф=0, 03*144=4, 3м2.

| Мастерская | Площадь пола, м2 | Отношение площади форточек и фрамуг к площади пола, % | Площадь форточек и фрамуг, м2 |

| Ремонт кузовов | 4, 3 |

3.9.2 Расчет искусственной вентиляции

При расчете искусственной вентиляции определяем необходимый воздухообмен, подбираем вентилятор и электродвигатель.

В зависимости от характера производственного процесса выбираем вид и вентиляции, которая может быть общеобъемной или местной. Исходя из объема помещения и кратности объема воздуха производительность вентилятора будет:

W=V*K, (3.21)

где:

V – объем мастерской,

K – кратность объема воздуха.

Для мастерской по ремонту кузовов K=6

V= Fм*h, (3.22)

V=144м2*4, 5м=648м3, тогда

W=648*6=3888м3.

Мощность Nb (кВт) электромотора для привода вентилятора:

Nb=(Wb*Hb*β)/(3600*102*η b), (3.23)

где:

Wb – производительность вентилятора;

β – коэффициент запаса мощности, β =1, 2;

Hb – напор вентилятора;

η b – коэффициент полезного действия вентилятора, η b=0, 5.

Для вентилятора типа ЭВД с Wb=2000м3/час, Hb=68кг/м2:

Nb=(2000*68*1, 2)/(3600*102*0, 5)=0, 89 кВт.

Электродвигатель А-32-4

|

|

|