Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Контроль поверхностей

|

|

В процессе изготовления, а также по окончании обработки производят контроль поверхностей валов. Диаметральные размеры контролируют штангенциркулями, микрометрами, посредством отсчетного устройства скобы рычажной (CP) и другими приборами. Правильность формы поверхностей (отклонение от круглости и цилиндричности) и их относительного положения контролируют по схемам, приведенным в табл. 3.

Наиболее сложной у валов является резьбовая поверхность, особенно ходовые резьбы. Для контроля среднего диаметра наружной резьбы применяют микрометры со вставками: МВМ – для измерения метрических и дюймовых резьб, МВТ – для измерения трапецеидальных резьб и фасонных деталей (ГОСТ 4380-81). Погрешность измерения таким прибором составляет 0, 1...0, 15 мм.

Таблица 3. Методы и схемы контроля валов

| Метод измерения | Схема |

| Измерение отклонений от круглости | |

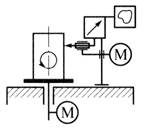

| Прибором с прецизионным вращением (кругломером) |

|

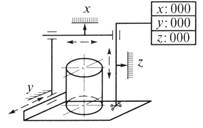

| Координатно-измерительным прибором – двух- или трехкоординатным (трехкоординатной измерительной машиной) |

|

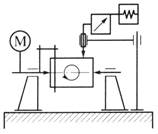

| Измерительным преобразователем с базированием измеряемой детали в центрах |

|

| Метод измерения | Схема |

| Измерение отклонений от цилиндричности | |

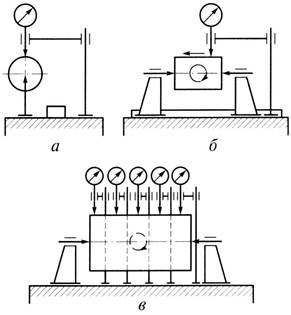

| С базированием измеряемой детали в центрах (измерительной головкой – а, поверочной плитой – б и несколькими измерительными головками – в) |

|

Продолжение таблицы 3

| Измерение радиального биения | |

| С базированием измеряемой детали в центрах(измерительной головкой) |

|

| С базированием измеряемой детали в патроне, имеющем прецизионное вращение (измерительной головкой) |

|

| С базированием измеряемой детали в призме (измерительной головкой) |

|

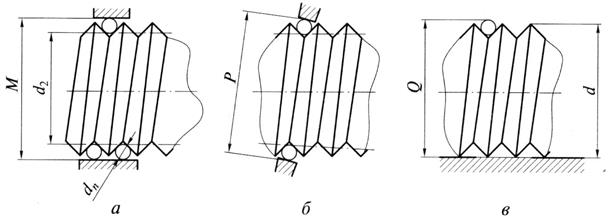

Наиболее точным при измерении среднего диаметра d2 резьбы является метод с использованием трех проволочек (рис. 2, а), когда во впадины резьбы вкладывают цилиндрические калибры – проволочки, диаметр dn которых определяют по формуле

,

,

где р – шаг резьбы, мм;  – половина угла профиля. При этом проволочки будут касаться боковой поверхности резьбы в зоне среднего диаметра. Измерив размер по проволочкам, определяют средний диаметр резьбы по формуле

– половина угла профиля. При этом проволочки будут касаться боковой поверхности резьбы в зоне среднего диаметра. Измерив размер по проволочкам, определяют средний диаметр резьбы по формуле

d2 = М – А,

где М – размер, замеренный с проволочками; А – поправка (может быть выбрана по таблицам): А = 3dn – 0, 866p.

Рис. 2. Измерение среднего диаметра резьбы с использованием трех (а), двух (б) и одной (в) проволочек

При измерении с использованием трех проволочек резьб с углами подъема более 7° дополнительно определяют поправку методом последовательных приближений. Этот метод при диаметре резьбы 18...50 мм дает погрешность измерения 0, 008...0, 03 мм. Применяют также методы с использованием двух или одной проволочек (рис. 2 б, в). Тогда Р – размер, замеренный с использованием двух проволочек, Q – с использованием одной проволочки.

Средний и внутренний диаметр резьбы можно измерить на универсальном или инструментальном микроскопе теневым способом или с помощью ножей. На этих же микроскопах контролируют элементы профиля резьбы: шаг, угол профиля.

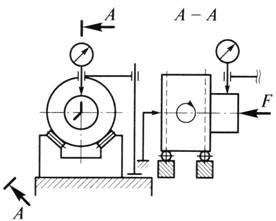

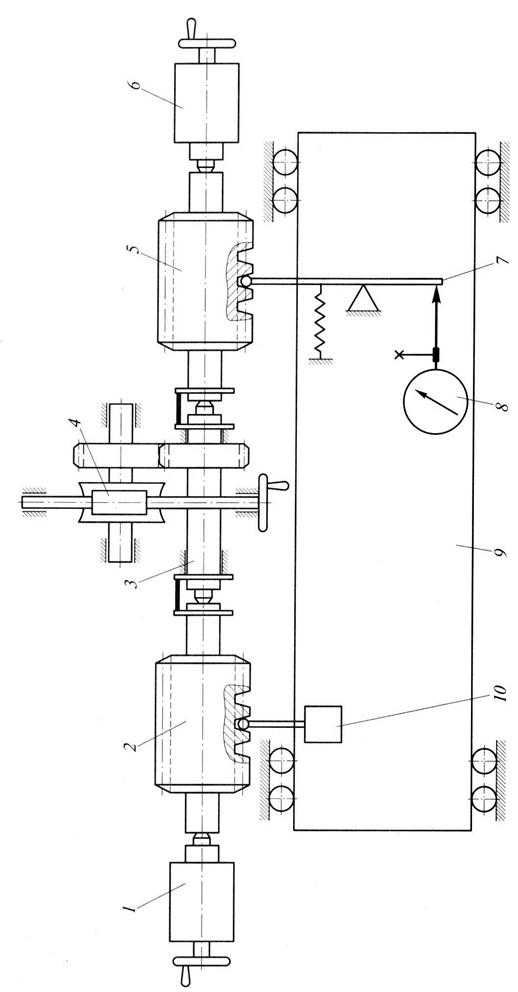

Для определения погрешности шага резьбы ходового винта используют прибор БВ-542, схема которого представлена на рис. 3. Принцип работы этого прибора основан на непрерывном сравнении винтового движения образующих контролируемого и образцового винтов.

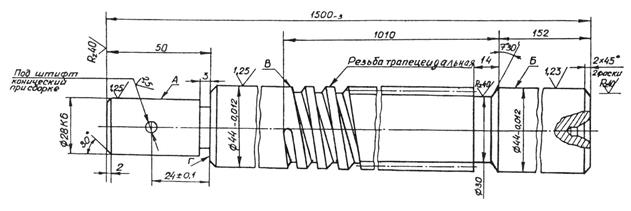

Рис. 4. Эскиз ходового винта токарного станка 16К20

Таблица 4. Маршрут изготовления ходового винта токарного станка 16К20 в условиях серийного производства

| № операции | Наименование операции | Содержание операции | Технологическая база | Модель |

| Токарно-винторезная | Подрезать и зацентрировать торцы и снять фаски с двух сторон | Наружная поверхность | Токарно-винторезный станок 16К20 | |

| Токарно-винторезная | Обточить поверхность А, подрезать торец Г, прорезать канавку и снять фаски | Центровочные отверстия и торец | Токарно-винторезный станок 16К20 | |

| Токарно-винторезная | Обточить канавку и снять фаски с другой стороны | Центровочные отверстия и торец | Токарно-винторезный станок 16К20 | |

| Кругло-шлифовальная | Шлифовать наружную поверхность ходового винта в размер диаметром 44, 5 мм h 6 | Центровочные отверстия | Кругло-шлифовальный станок | |

| Токарно-винторезная | Нарезать трапецеидальную резьбу Р=12 мм с припуском 0, 5 мм | Центровочные отверстия и торец | Токарно-винторезный станок 1622Б |

Продолжение таблицы 4

| № операции | Наименование операции | Содержание операции | Технологическая база | Модель |

| Токарно-винторезная | Точить канавку трапецеидальной резьбы с припуском 0, 12 мм, снять фаску 7°30' | Центровочные отверстия и торец | Токарно-винторезный станок 1К62В | |

| Вертикально-сверлильная | Сверлить отверстие диаметром 8 мм под штифт | Наружная поверхность | Вертикально-сверлильный станок 2Н125 | |

| Слесарная | Зачистить заусенцы, промыть и протереть | Слесарный верстак | ||

| Кругло-шлифовальная | Шлифовать до диаметра 44 мм -0, 017 | Центровочные отверстия | Кругло-шлифовальный станок ЗМ151В | |

| Токарно-винторезная | Править винт с припуском до 0, 05 мм, проточить боковые стороны резьбы с припуском 0, 05 мм, снять фаски 0, 25 мм по ниткам резьбы | Центровочные отверстия | Токарно-винторезный станок 1622В | |

| Токарно-винторезная | Нарезать трапецеидальную резьбу Р=12 мм окончательно | Центровочные отверстия | Токарно-винторезный станок 1622В | |

| Кругло-шлифовальная | Шлифовать поверхность диаметром 28 мм h6 окончательно | Центровочные отверстия | Кругло-шлифовальный станок ЗМ151В | |

| Контрольная | Проконтролировать ходовой винт | Центровочные отверстия | Контрольно-измерительная установка | |

| Слесарная | Протереть винт и покрыть антикоррозионным раствором | Слесарный верстак |

|

|