Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Характерні особливості нафтовидобувних підприємств і основні принципи їх автоматизації

|

|

Сучасне нафтовидобувне підприємство є складним комплексом технологічних об'єктів, що здійснюють видобування, транспортування, первинну підготовку, зберігання і зовнішнє перекачування нафти і газу, а також виконують технологічні процеси підтримування пластового тиску.

Відмінними особливостями нафтовидобувного підприємства є:

– велика розосередженість об'єктів на площах, що сягають тисяч і десятків тисяч гектарів; відстані між свердловинами вимірюються сотнями метрів;

– безперервність технологічних процесів;

– однотипність технологічних процесів на об'єктах (свердловини, групові установки, сепаратори і т. п.);

– зв'язок всіх технологічних об'єктів через єдиний пласт, на який проведені всі експлуатаційні і нагнітальні свердловини, через потік продукції (нафта, газ) і через енергетичні потоки (пара, газ, вода);

– низька інформаційність про процеси, що протікають в пласті і свердловині. Практично єдиним джерелом інформації є вимірювання дебітів рідин і тиску всвердловинах;

– велика інерційність протікаючих в пласті процесів, що призводить до того, що результати тієї або іншої управляючої дії на пласт можна буде оцінити тільки через декілька років, а іноді тільки до кінця розробки родовища, тобто через десятки років;

– непостійність об'єму видобування нафти на родовищі, що характеризується його підйомом в початковий період експлуатації, стабілізацією на деякому рівні в проміжний період і зниженням після цього періоду. Через це в початковий період експлуатації родовища, коли разом з розбурюванням площі вводяться багатодебітні свердловини, будівництво об'єктів транспортування і підготовки нафти не забезпечує ведення нормального технологічного процесу; при настанні третього періоду експлуатації родовища потужність технологічних об'єктів виявляється зайвою;

– унікальність будови і параметрів родовищ і неможливість повторення розробки в ідентичних умовах, що обмежують вартість проводимих промислових експериментів;

– практично єдина можливість оцінити достоїнства і недоліки тієї чи іншої технології розробки це математичне моделювання, тим паче, що проведення промислових експериментів пов'язано з величезними витратами ресурсів і часу.

Деякі з наголошених особливостей сприяли прискоренню розвитку автоматизації нафтовидобувних підприємств. Так, безперервність і однотипність технологічних процесів, зв'язок їх через єдиний пласт, продукт і енергетичні потоки дозволяли вирішувати задачі автоматичного управління, використовуючи існуючі методи теорії автоматичного керування. Розосередженість технологічних об'єктів на великих площах привела до необхідності і економічної доцільності розробки і упровадження телемеханічних систем і організаційних структур дистанційного контролю і управління технологічними об'єктами і процесами. Все це наклало особливий відбиток на характер технічних і організаційних рішень з проблем автоматизації нафтовидобувних підприємств, забезпечило у ряді випадків прискорення, а іноді утрудняло процес упровадження в порівнянні з автоматизацією підприємств інших галузей народного господарства.

Питаннями розвитку і упровадження автоматизації нафтовидобувних підприємств почали активно займатися в середині 50-х років минулого століття. Проте через ряд причин ці роботи велися поволі і не давали достатнього ефекту. Основними причинами, стримуючими розвиток автоматизації, були наступні. Автоматизувалися не всі процеси і не всі об'єкти. Автоматизація здійснювалася некомплексно, через що не вивільнявся оперативний обслуговуючий персонал, не удосконалювалася структура управління підприємством, не забезпечувалася економічна ефективність. Засоби автоматизації пристосовувалися до існуючого устаткування, застарілого, малонадійного, у ряді випадків непридатного для автоматизації. Засоби автоматизації не складали органічного цілого з автоматизованим устаткуванням. Заводи виготовляли роздільно устаткування і засоби автоматизації.

На нафтових промислах монтувалось устаткування без вимог обов'язкової установки на ньому засобів автоматики. Засоби і системи автоматики і телемеханіки розроблялися стосовно великого числа технологічних схем промислового збору і підготовки нафти і газу. У ряді випадків ці технологічні схеми не були оптимальними для автоматизації. Все це приводило до розробки великої кількості типів і конструкцій засобів автоматики і телемеханіки, що утрудняло організацію широкого серійного виробництва, підвищувало вартість при низькій якості приладів і пристроїв.

Аналіз особливостей і існуючого положення в області автоматизації нафтовидобувних підприємств дозволив виробити основні принципи, які були сформульовані у вигляді основних положень по облаштуванню і автоматизації нафтовидобувних підприємств:

– уніфікації схем промислового збору нафти, і попутних нафтового газу і води;

– раціонального розміщення технологічного устаткування на території нафтовидобувного підприємства;

– створення нових видів устаткування нафтопромислу, високопродуктивного, надійного, органічно поєднаного з засобами автоматизації;

– визначення раціональних об'ємів автоматизації і телемеханізації об'єктів видобування, транспортування і підготовки нафти, попутного газу і води;

– розробки і упровадження нової організаційної структури автоматизованих нафтовидобувних підприємств.

У різних нафтових районах через геолого-технічні, кліматичні і інші природні умови, а в деяких випадках і незалежно від них, застосовували різні схеми збору: відкриті, герметичні, індивідуальні, групові, напірні однотрубні, напірні двотрубні. За типову схему промислового збору нафти, нафтового газу і води прийнята однотрубна напірна система, що забезпечує транспортування видобутої нафти через всі технологічні об'єкти, включаючи і об'єкти підготовки нафти, за рахунок гирлового тиску свердловин при будь-якому способі їх експлуатації. Напірні дво – і багатотрубні системи збору допускаються лише на ділянці від групових установок до установок підготовки нафти при роздільному зборі відповідно обводнненої і необводненої або різносортних нафт. Відомо, що способи видобування нафти залежать від властивостей нафтового пласта і визначені проектом його розробки. Підйом рідини з свердловини потрібно розглядати як початкову частину загальної системи внутрішньопромислового транспортування нафти, газу і води. Виходячи з цього багато фонтаних свердловин з буферним тиском, що не забезпечує подачу газонафтової суміші до пунктів підготовки нафти, газу і води без проміжних перекачуючих станцій, було б слід з самого початку експлуатації переводити на механізовані способи видобування. Прагнення максимально використовувати енергію пласта призводить до того, що фонтанну свердловину переводять на механізований спосіб видобування тільки тоді, коли повністю припиняється фонтанування. Це призводить до необхідності споруджувати дотискувальні насосністанції (ДНС), суміщені з буферними сепараційними ємкостями. З урахуванням оперативного резерву устаткування ДНС перетворюються на громіздкі технологічні об'єкти, розосереджені на промисловій площі які вимагають повсякденного обслуговування. Окрім того, для збору газу, відсепарованого на ДНС, будують промислові газозбірні мережі, довжина яких на деяких нафтопромислах сягає 100 км і більше. У разі своєчасного переводу фонтаних свердловин на механізований спосіб видобування потреба в ДНС відпадає, оскільки тиск, що розвивається глибинним насосом, забезпечує подачу свердловини по одному трубопроводу безпосередньо до пунктів підготовки нафти, газу і води.

Типова схема передбачає мінімальну кількість технологічного устаткування і максимальну його концентрацію в місцях обслуговування. Передбачається єдиний для всього підприємства пункт збору і підготовки нафти, на якому здійснюються сепарація всіх ступенів, підготовка і зовнішнє перекачування товарної продукції нафти, газу і води. Кількість свердловин, об'єднуваних в єдиному центральному пункті підготовки нафти, вибирається виходячи з максимально допустимого тиску в гирлі свердловин.

При вирішенні задач створення нових видів устаткування і технологічних об'єктів необхідно враховувати специфіку як нафтовидобутку, так і освоєння нафтових родовищ. До специфіки нафтовидобутку відноситься перш за все те, що устаткування працює просто неба під впливом атмосферних умов і, як було зазначено, на непостійності видобування нафти в різні періоди експлуатації родовища. В зв’язку зі сказаним, основними положеннями було визнано доцільним оснащувати нафтовидобувні підприємства устаткуванням в блочному транспортабельному виконанні. Це дозволяє нарощувати або скорочувати виробничі потужності залежно від періоду розробки нафтового родовища, що сприяє підвищенню коефіцієнта використання устаткування до максимального значення. Разом з тим блочний принцип дозволяє значно прискорити будівництво об'єктів і введення в експлуатацію родовищ за рахунок вживання індустріальних методів і різкого скорочення об'єму будівельно-монтажних робіт безпосередньо на промислових площах. Виготовлене спеціалізованими заводами блочне устаткування поставляється нафтовидобувним підприємствам комплектно зі всіма засобами автоматики у випробуваному і відлагодженому стані. Виготовлення технологічних установок на спеціалізованих заводах, а не монтаж їх на промислах, як це робилося раніше, дозволяє розв'язати проблему організації крупносерійного виробництва автоматизованого устаткування в об'ємах, що забезпечують потребу всієї галузі, та забезпечує високу якість і надійність.

При вирішенні задач автоматизації за керівні принципи прийняті наступні: автоматизацією і телемеханізацією охоплюються всі основні і допоміжні об'єкти; повна місцева автоматизація, що виключає необхідність постійної присутності на об'єкті оперативного обслуговуючого персоналу; мінімум інформації, що поступає з об'єкту в пункти управління; автоматичний збір і переробка інформації; автоматична аварійна і попереджувальна сигналізація з об'єктів. Передбачається телемеханічний контроль по ущільнених каналах зв'язку: групових вимірювальних установок, кущових насосних станцій, установок підготовки газу для газліфта, електропідстанцій, розташованих на промисловій площі. Передбачається дистанційний контроль по багатодротяним каналам зв'язку установок: сепараційних, підготовки нафти, підготовки води, підготовки газу, здачі товарної нафти, перекачування товарної нафти.

Основними положеннями визначені номенклатура контрольованих параметрів, періодичність контролю і сигналізація від кожного технологічного об'єкту.

9.2.2 Типова технологічна схема автоматизованого нафтовидобувного підприємства

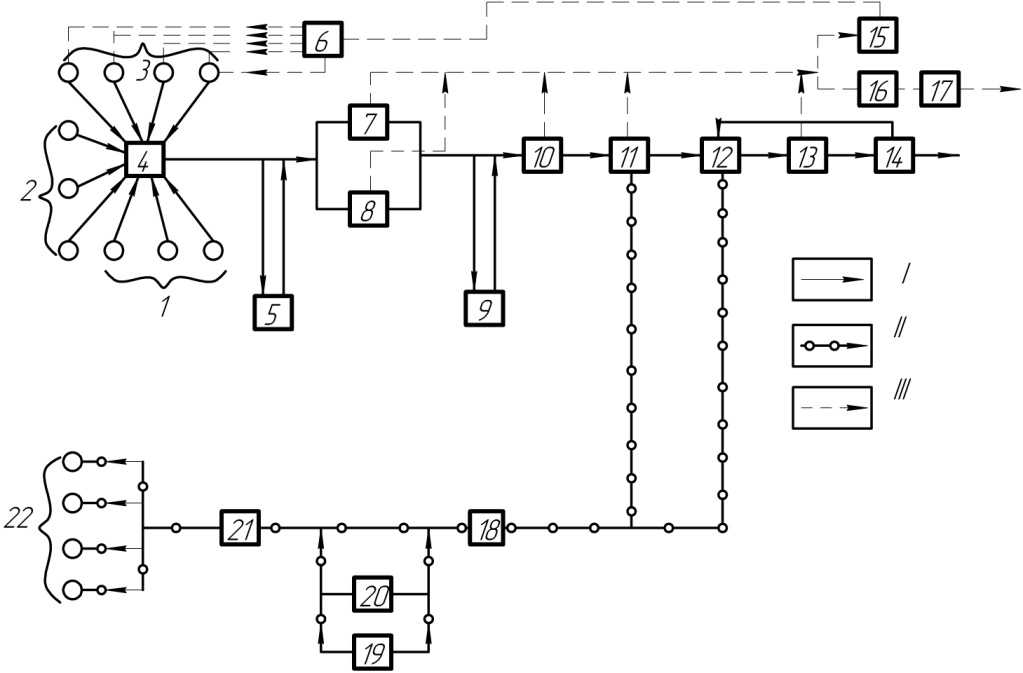

Технологічна схема нафтовидобувного підприємства зображена на рис. 9.4. Газонафтова суміш з домішками води від глубиннонасосних 1, фонтанних 2 і газліфтних 3 свердловин поступає по одному трубопроводу на автоматизовану групову вимірювальну установку (ГУ) 4, де кожна свердловина автоматично за заданою програмою підключається до вимірювального пристрою.

|

|