Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Монтаж фундаментов и стен подвалов

|

|

Монтаж элементов каркаса и ограждающих конструкций

Монтажные работы при возведении кирпичных зданий

(самостоятельно)

Сварочные работы при монтаже конструкций. Заделка стыков и

Швов

1 Монтажные приспособления, оборудование и

механизмы

Монтажные механизмы. Для монтажа сборных конструкций жилых и общественных зданий применяют грузоподъемные краны: стреловые самоходные гусеничные, пневмоколесные и автомобильные; передвижные, приставные и самоподъемные башенные, а также козловые и портальные.

Гусеничные краны имеют ходовую гусеничную тележку с установленной на ней поворотной платформой, на которой закреплены механизмы рабочего оборудования, силовая установка, исполнительные механизмы, кабина управления и монтажная стрела, оборудованная полиспастами и грузовым крюком. Эти краны с дизель-электрическим приводом работают без выносных опор. При монтаже подземной части здания их оборудуют короткими стрелами, а при возведении надземных конструкций — удлиненными стрелами длиной до 40 м и гуськом или башенно-стреловым оборудованием. При монтаже гражданских зданий применяют краны грузоподъемностью 6.3...25 и 30...63 т.

Пневмоколесные краны и краны на спецшасси автомобильного типа имеют двух-, трехосные и с большим числом осей (специальные самоходные шасси), на которых установлена поворотная платформа со стреловым монтажным оборудованием. Они могут работать без выносных опор (при малой грузоподъемности), при необходимости их устанавливают на выносные опоры — аутригеры. Эти краны перемещаются со скоростью до 12... 14 км/ч (краны пневмоколесные) и до 50...60 км/ч (краны на спецшасси автомобильного типа); грузоподъемность их 1.6... 100 т. Наиболее широко в строительстве применяют пневмоколесные краны и краны на спецшасси автомобильного типа грузоподъемностью 25...63 т со стреловым оборудованием и высотой подъема грузового крюка до 30 м. Мобильность этих кранов позволяет использовать их практически повсеместно, где есть проезды.

Автомобильные краны имеют грузоподъемность 5...16 т при относительно малом вылете стрелы (2, 5...4 м). Их используют главным образом на погрузочно-разгрузочных работах, укрупнении конструкций и монтаже легких элементов, например, при возведении производственных сельскохозяйственных зданий. Краны монтируются на шасси грузовых автомобилей, это обеспечивает им хорошую проходимость и скорость передвижения до 50...70 км/ч. Во время работы краны устанавливают на выносные опоры, что повышает их устойчивость. Высота подъема крюка кранов 6...25 м.

Башенные передвижные краны — это свободно стоящие поворотные краны со стрелой, закрепленной в верхней части вертикальной башни; применяются при возведении надземной части здания. Краны передвигаются по рельсовому пути.

Башенный кран состоит из башни, стрелы, ходовых тележек, устанавливаемых на рельсовый путь; кабины, в которой размещены аппараты управления краном; механизмов подъема груза, поворота стрелы, передвижения крана, изменения вылета крюка или передвижения грузовой тележки; грузового и стрелового полиспастов; ограничителей грузоподъемности, высоты подъема крюка, передвижения крана и поворота стрелы. Краны имеют электрический привод с питанием от внешней сети. Машинист управляет всеми механизмами крана из кабины; возможно совмещение до трех рабочих движений.

Краны грузоподъемностью 3...15 т применяются в гражданском многоэтажном строительстве. Основные преимущества их в том, что они имеют большую высоту подъема и точку крепления стрелы ныше монтажного уровня. Машинисты имеют хороший обзор во время работы и кранами удобно подавать конструкции в любое место возводимого сооружения.

Стреловые рельсовые краны на ходовых тележках башенных кранов предназначены для возведения подземной части зданий и сооружений; могут работать с различным навесным оборудованием (трамбовки, грейферы, вибропогружатели), а также передвигаться с грузом на крюке. Грузоподъемность кранов 5...15 т при вылете стрелы 37...13 м.

Монтажные приспособления. Монтажные устройства и приспособления служат для захвата (строповки) поднимаемых конструкций, временного закрепления их и выверки, организации рабочего места монтажников.

Грузозахватные устройства предназначены для строповки элементов (деталей) и крепления их к > крюку монтажного механизма. К ним относятся стропы из стальных канатов, концы которых оснащены крюками или коушами; захваты для строповки конструкций, которые не имеют монтажных петель; траверсы для подъема крупноразмерных элементов.

Приспособления для временного закрепления и выверки конструкций, установленных на место: одиночные и групповые кондукторы, подкосы, струбцины.

Приспособления для организации рабочего места; монтажников и обеспечения безопасных условий работы: инвентарные подмости, лестницы, элементы ограждений, стеллажи, контейнеры.

Наиболее распространенный тип отдельно стоящих инвентарных подмостей, рассчитанных на легкое перемещение и многократное использование, — передвижные площадки. Их изготовляют блочными и телескопическими, что позволяет при необходимости изменять высоту уровня рабочей площадки. К этому же типу подмостей относится инвентарная площадка-стремянка для монтажника и сварщика, а также столики-стремянки высотой 0, 75...0, 9 м.

Для сообщения между этажами здания в период монтажа конструкций применяют инвентарныеприставные лестницы

с поручнями. До установки постоянных перильных ограждений на лестничных маршах и площадках устанавливают временные инвентарные ограждения; их прикрепляют струбцинами непосредственно к железобетонным элементам. Таким образом ограждают проемы в междуэтажных перекрытиях и по контуру перекрытия на границе захваток. У проемов можно устанавливать инвентарные ограждения на стойках. Открытые дверные проемы в стенах и оконные проемы также временно закрывают инвентарными решетками. Такие же ограждения ставят у входов в лифтовые шахты.Инструменты. При монтаже сборных конструкций кирпичных зданий используют в основном все ручные инструменты каменщика. Кроме того, при установке и закреплении железобетонных и бетонных конструкций применяют следующий ручной инструмент:

строительный монтажный лом ЛМ —для смещения, рихтовки и установки сборных элементов при монтаже и такелажных работах (такие ломы диаметром 20 и 24, длиной 560 и 1180 мм применяют при монтаже перекрытий, лестниц, площадок и других сборных конструкций; диаметром 32, длиной 1320 мм — при монтаже фундаментных блоков);

зубило, служащее для очистки закладных деталей от наплывов бетона;

молоток-кулачок, предназначенный для сколки наплывов бетона, очистки закладных деталей, загиба монтажных петель и т. д.;

стальные щетки, или скребки, используемые для очистки поверхности в местах установки сборных элементов; подштопку, имеющую коробчатый корпус из листовой стали с деревянной ручкой и предназначенную для уплотнения раствора в горизонтальных швах сборных конструкций;

стальную конопатку и деревянную киянку, предназначенные для конопатки стыков крупноблочных и панельных стен;

заправщик жгутовых материалов, или ролик, служащий для закатывания упругих прокладок в устье стыков панельных стен.

Монтажники используют кельмы для разравнивания и подрезки излишков раствора и растворные лопаты для расстилания растворной смеси на опорных поверхностях при установке сборных конструкций.

При монтаже сборных конструкций необходим различный контрольно -измерительный инструмент:

складные метры и рулетки для линейных измерений;

уровни (в деревянном или металлическом корпусе), предназначенные для выверки-устанавливаемых конструкций;

крученый льнопеньковый разметочный шнур диаметром 1, 5 мм и длиной 15 м для разметки прямых линий осей; дюралюминиевую рейку-отвес для проверки вертикальности устанавливаемых панелей перегородок; рейку навешивают на панель и прижимают упорами (резиновые накладки) к панели; по отклонению отвеса, измеряемому в миллиметрах по шкале, определяют отклонение панели от вертикали.

2 Монтаж фундаментов и стен подвала

Большинство бескаркасных зданий возводят на блочных фундаментах. Их монтируют из плит прямоугольного или трапециевидного сечения, укладываемых на выровненное основание или на песчаную подготовку. Поверх фундаментных плит по слою раствора устанавливают стеновые блоки. Ряды стеновых блоков укладывают, соблюдая перевязку швов. Продольные и поперечные стены ленточных фундаментов в местах сопряжения должны иметь перевязку.

Блочные прерывистые фундаменты монтируют из плит, укладываемых с разрывом от 0, 2 до 0, 9 м. Это сокращает расход материала, уменьшает затраты труда; в итоге полнее используется несущая способность основания.

Каркасные здания возводят на столбчатых фундаментах. В состав таких фундаментов входят: плитная часть из одной или нескольких ступеней; подколонник с углублением («стаканом») для установки колонны.

Монтаж фундаментов. До начала монтажа фундаментов необходимо убедиться, что оси здания разбиты и закреплены на обноске правильно.

Геодезисты и другие инженерно-технические работники начинают разбивку осей фундаментов с перенесения осей на основание, подготовленное для устройства фундаментов. Для этого по обноске натягивают осевые струны и с помощью отвесов переносят точки их пересечения на дно котлованов, траншей. От этих точек отмеряют проектные размеры фундаментов и закрепляют их металлическими штырями так, чтобы натянутая между ними причалка находилась на 2...3 мм дальше боковой грани ленточного фундамента. При монтаже отдельно стоящих фундаментов под столбы и колонны на дно котлована отвесами переносят не только точки пересечения осей, но и направления осей, по которым сразу же размечают грани или углы фундаментов.

Фундаментные плиты при песчаных грунтах укладывают непосредственно на выровненное основание, при иных грунтах — на песчаную подушку толщиной 100 мм. Под подошвой фундаментов нельзя оставлять насыпной или разрыхленный грунт, его удаляют и вместо него засыпают и утрамбовывают щебень или песок. Углубления в основании более 100 мм заполняют бетоном или каменной кладкой.

Для проверки горизонтальности основания в начале и конце участка, отведенного под фундамент, устанавливают контрольные неподвижные визирки так, чтобы их верх был выше отметки основания на длину переносной ходовой поверочной визирки. Уровень контрольных визирок проверяют ежедневно нивелиром или по обноске. Между контрольными визирками забивают в грунт колышки. Глубина забивки должна быть такой, чтобы поставленная на них ходовая поверочная визирка находилась в одной горизонтальной плоскости с неподвижными (контрольными) визирками.

При работе один монтажник отходит на несколько метров за одну из контрольных визирок, просматривает горизонт и дает указания другому монтажнику о глубине забивки колышков. Верх установленных таким образом колышков будет соответствовать отметке основания. Положив затем на забитый колышек правило с уровнем, монтажники проверяют горизонтальность основания и выравнивают его, добавляя или срезая при необходимости соответствующий слой песка. При этом планировку основания выполняют так, чтобы правило, прикладываемое в различных направлениях, плотно прилегало к основанию. Ширину и длину песчаного основания делают на 200...300 мм больше размеров фундаментов, чтобы блоки не свисали с песчаной подушки.

Перед строповкой блоков надо убедиться, что кран находится на безопасном расстоянии от края котлована и что его опоры (гусеницы, колеса, аутригеры) расположены за пределами призмы обрушения.

При монтаже фундаментные плиты поднимают за петли четырехветвевым стропом. Поворотом стрелы монтажного крана плиту перемещают к месту укладки, наводят на место установки и по команде звеньевого монтажников опускают на; основание. Незначительные отклонения устраняют, перемещая плиту монтажным ломом при натянутых стропах. При этом поверхность основания не должна быть нарушена. Стропы снимают только после того, как плита займет правильное положение в плане и по высоте. Фундаментные плиты укладывают по схеме в соответствии с проектом таким образом, чтобы обеспечить в указанных местах разрывы для пропуска труб водоснабжения, канализации и других вводов.

Монтаж начинают с установки маячных плит по углам и в местах пересечения стен. После укладки маячных плит причалку (натянутую на грани фундаментной ленты) поднимают до уровня верхнего наружного ребра плит и по причалке укладывают все промежуточные плиты. Верх маячных плит проверяют нивелиром, а остальных — по причалке или визированием на ранее установленные плиты. Если положение в плане или по высоте уложенной плиты отклоняется от проектного и отклонения превышают допускаемые величины, плиту краном отводят в сторону, заново выравнивают основание и на него вновь опускают плиту. Разрывы между плитами, если они предусмотрены проектом, и боковые пазухи в процессе монтажа заполняют песком и уплотняют.

При монтаже отдельно стоящих фундаментов под колонны сначала переносят на дно котлована отвесом положение осей, точно фиксируя их штырями или колышками, забитыми в грунт. На блоках отмечают рисками (рекомендуется несмываемой краской) середину боковых граней — их используют для контроля правильности опускания блока на основание. На блоках стаканного типа (под железобетонные колонны) определяют середину стакана и наносят осевые риски на верхнюю грань.

При опускании и установке стакана под колонну на основание монтажники контролируют положение блока по забитым колышкам и рискам на боковых гранях блока. Правильность установки блока по высоте проверяют нивелиром; у блоков стаканного типа — отметку дна стакана, у блоков под столбы — отметку верхней грани.

Иногда фундаменты под колонны зданий делают составными. Стакан устанавливают на растворную постель, уложенную по фундаментной плите. Для устройства постели на поверхность плиты укладывают две рейки по боковым краям площадки, предназначенной для установки стакана. Раствор между рейками разравнивают, передвигая правило по рейкам, толщина которых должна обеспечивать требуемую толщину растворного шва.

При монтаже ленточных фундаментов места сопряжений продольных и поперечных стен заделывают бетонной смесью.

По окончании монтажа фундаментных плит проводят плановую и высотную съемку геодезическими приборами. Одновременно при этом наносят осевые риски на фундаменты: отдельно стоящие — риски продольной и поперечной осей, ленточные — риски в местах пересечения осей и по углам здания. По результатам съемки составляют исполнительную схему, на которой указывают фактическое положение блоков в плане и по высоте.

Монтаж стен подвала. Блоки стен подвала (стеновые блоки) или технического подполья начинают монтировать после проверки положения уложенных фундаментных плит и устройства гидроизоляции. Обычно в качестве изоляции расстилают слой раствора толщиной 20...30 мм по очищенной поверхности фундаментов. Он одновременно служит выравнивающим слоем.

Стеновые блоки маркируют буквами и цифрами. Например, ФС4-24 или ФС4-4, где буквы ФС обозначают вид блока — фундаментный стеновой; первая цифра — номинальную ширину, а последующие — длину (все в дециметрах). Если разметка осей не сделана на фундаментах при составлении исполнительной схемы, то перед монтажом стеновых блоков размечают основные и межсекционные оси здания и границы стен, которые фиксируют на фундаментах соответствующими рисками. Разметку выполняют с помощью геодезических приборов и проволочных осей обноски такими же приемами, как при разметке фундаментов. Далее по монтажной схеме размечают на фундаментах положение стеновых блоков первого (от фундаментов) ряда, отмечая места вертикальных швов.

Подготовка рабочего места заключается в том, что звеньевой и монтажник приносят к месту монтажа ящик с инструментами, очищают поверхность фундаментов от мусора и устанавливают ящик с раствором на расстоянии 2 000...2 500 мм от стены с таким расчетом, чтобы можно было, не переставляя его на новое место, смонтировать 3...4 блока.

Монтаж начинают с установки маячных блоков на расстоянии 20...30 м друг от друга в углах и местах пересечения стен. Блок, поднятый за две петли, краном подают к месту установки, разворачивают в проектное положение и опускают на постель из раствора. Правильность установки по осям маячных блоков проверяют по осевым рискам, а по высоте — по визирке. Если положение блока после проверки оказалось неправильным, блок снова поднимают, очищают нижнюю грань от раствора и восстанавливают растворную постель, добавляя раствор у той стороны постели, в которую наклонился блок.

При подготовке постели поверхность блоков очищают от мусора и смачивают водой, раствор подают и разравнивают лопатой. Лучшее качество постели получается, когда раствор разравнивают рейкой по рамке, в этом случае обеспечивается горизонтальность постели и фиксируется ее толщина.

После монтажа маячных блоков натягивают на уровне их верха и на расстоянии 2...3 мм от боковой грани шнур-причалку и закрепляют ее скобами. Далее рядовые блоки устанавливают на растворе по шнуру-причалке. Опуская блок на место, его направляют, придерживая за стропы или верхнее боковое ребро. Нельзя держаться рукой за торец блока, ближний к ранее установленному блоку, — можно прижать руку монтируемыми элементами.

Положение рядовых блоков контролируют по шнуру-причалке, отвесу, визированием на ранее установленные блоки и по разметочным рискам на фундаментах. Если блок установлен неточно, его положение поправляют монтажными ломами, перемещая в нужном направлении.

Блоки наружных стен подвалов выравнивают по плоскости, обращенной в сторону подвала, внутренних стен — по одной из плоскостей. Убедившись в том, что блок установлен правильно, монтажники расстроповывают его, кельмой срезают излишки раствора, выступившего из горизонтального шва, и укладывают его в колодец стыка блоков. Лопатой добавляют в стык недостающее количество раствора и уплотняют его.

Для перемещения блоков по растворной постели пользуются тремя основными приемами: лапой лома от себя, лапой в сторону и лапой на себя. В приеме лапой от себя оттянутый конец лома заводят под блок и отжимают лом от себя на блок, который при этом несколько поднимается и, соскальзывая с лапы, продвигается вперед. В приеме лапой в сторону оттянутый конец лома заводят под блок под острым углом к его лицевой грани. Нажимая затем на лом и поворачивая его на пятке лапы в сторону, приподнимают блок и перемещают его. Направление движения лома и блока показано на рисунке стрелками. В приеме лапой на себя оттянутый конец лома заводят под блок и, нажимая на конец лома, приподнимают и перемещают блок на себя. При большой толщине шва вместо приема лапой от себя применяют прием острым концом от себя. Движения при выполнении этих приемов одинаковые.

Следующие ряды блоков монтируют в такой же последовательности, делая разметку раскладки блоков на нижележащем ряду. Первые два ряда блоков устанавливают с уложенных фундаментных плит, последующие — с инвентарных подмостей.

Марку раствора, на котором должны монтироваться блоки, указывают в проекте.

Организация работ. Фундаменты и стены подвала монтирует звено из четырех рабочих: машинист крана, монтажник 4-го разряда (звеньевого), монтажник 3-го разряда и такелажник. Такелажник подбирает и стропует блоки, проверяет надежность строповки, подает сигналы машинисту крана и следит за подъемом блока. Два монтажника принимают и устанавливают блоки в проектное положение.

Монтажный кран в зависимости от его типа может находиться во время работы на бровке котлована, тогда на захватке монтируют сначала все фундаментные, а затем блоки стен подвала или в котловане — фундаменты монтируют небольшими участками, а стены подвала на этих участках возводят уступами сразу на полную высоту, так как монтажный кран не сможет вторично войти в зону, где уже смонтированы блоки выше уровня грунта.

3 МОНТАЖ ЭЛЕМЕНТОВ КАРКАСА И ОГРАЖДАЮЩИХ

КОНСТРУКЦИЙ

Монтаж колонн.

Монтаж фундаментов стаканного типа и в целом возведение конструкций подземной части здания относятся к работам нулевого цикла и выполняются самостоятельным монтажным потоком. Надземная часть здания обычно монтируется смешанным методом, когда самостоятельными потоками монтируются колонны и навешиваются стеновые панели, а комплексно осуществляется установка подкрановых, подстропильных и стропильных ферм, укладка панелей покрытия.

Для одноэтажных промышленных зданий разработана номенклатура сборных железобетонных колонн высотой до 19, 35 м массой до 26, 4 т, монтируемых в фундаменты стаканного типа.

До монтажа колонн необходимо:

- засыпать пазухи фундаментов;

- нанести по четырем граням на уровне верхней плоскости фундаментов риски установочных осей;

- закрыть стаканы фундаментов щитами для предохранения от загрязнения;

- устроить дороги для проезда монтажного крана и автомобилей;

- подготовить площадки для складирования колонн у места их установки;

- доставить в зону монтажа необходимые монтажные средства, приспособления и инструменты;

- проверить положение всех закладных деталей колонн;

- нанести риски установочных осей на боковых гранях колонн.

Колонны предварительно раскладывают у мест монтажа на деревянных подкладках толщиной не менее 25 мм. Раскладку колонн производят таким образом, чтобы кран с монтажной стоянки мог устанавливать их в проектное положение без изменения вылета стрелы. Перед монтажом каждую колонну необходимо осмотреть с тем, чтобы она не имела деформаций, повреждений, трещин, раковин, сколов, обнаженной арматуры, наплывов бетона. Необходимо проверить геометрические размеры колонны, наличие монтажного отверстия, правильность установки стальных закладных деталей.

Перед или одновременно со строповкой колонну высотой более 12 м обстраивают лестницами, навесными люльками, расчалками.

Строповку колонн осуществляют за монтажные петли, за монтажный стержень, пропускаемый в специальное отверстие колонны. Широко применяют фрикционные захваты или различные самобалансирующие траверсы, позволяющие опускать колонну на фундамент вертикально. Все они должны обеспечивать дистанционную расстроповку, исключающую необходимость подъема рабочего к месту строповки после установки колонны в стакан фундамента. Колонны при помощи монтажного крана опускают в стакан фундамента на железобетонные подкладки или на выравнивающий слой бетонной смеси.

Выверку и временное закрепление установленных в фундаменты колонн осуществляют при помощи комплекта монтажного оснащения. Проектное положение низа колонны на дне стакана фундамента, временное крепление и выверка колонн по вертикали осуществляются с помощью клиновых вкладышей. Устойчивость колонн после установки обеспечивают временными креплениями, чаще всего кондукторами или клиновыми вкладышами. Выверку и исправление колонн по вертикали производят при помощи домкратов; при этом отклонение от вертикали и смещение осей колонн в нижнем сечении не должно превышать нормативных величин.

Колонны высотой до 12 м закрепляют в стаканах фундаментов обычно только при помощи клиновых вкладышей, для более высоких колонн дополнительно используют кондукторы и расчалки. Расстроповку установленных колонн следует производить после надежного закрепления их в стаканах фундаментов клиновыми вкладышами, а при необходимости и расчалками.

Инвентарный клиновой вкладыш состоит из корпуса с гайкой и ручкой, винта с бобышкой и клина, подвешенного на шарнире. Клиновые вкладыши устанавливают в зазоры между гранями колонны и стенками стакана фундамента. При зазорах более 90 мм применяют дополнительные вставки. При вращении винта ключом под действием бобышки клин перемещается в корпусе на шарнире, в результате создается усилие распора между клином и корпусом стакана. Перед заделкой стыка между колонной и фундаментом бетонной смесью на клиновой вкладыш устанавливают ограждение, которое извлекают из стакана сразу же после уплотнения жесткой бетонной смеси или после начала схватывания при обычных смесях.

Для временного закрепления колонн применяют кондукторы различных типов. Условия применения разного вида кондукторов, порядок выполнения работ по установке и выверке колонн с их применением оговаривается проектом производства работ.

После выверки колонн закрепление их в проектном положении осуществляют путем бетонирования стыков бетонной смесью на быстротвердеющем безусадочном цементе при помощи пневмонагнетателя. Клиновые вкладыши вынимают только после приобретения бетоном стыка прочности, указанной в проекте производства работ или по достижении бетоном 50% проектной прочности.

При монтаже колонн необходимо проверять отметку дна стакана фундамента, совмещение риски на грани в нижней части колонны с разбивочной риской на верхней грани фундамента, вертикальность колонн, отметки крановой консоли и оголовка колонны. Совмещение осей колонны и разбивочных осей необходимо контролировать по двум осям, вертикальность колонны должна быть обеспечена при помощи одного или двух теодолитов по двум разбивочным осям или зенит-прибором методом вертикального проектирования. Отметки опорных площадок для подкрановых балок и ферм контролируют методом геометрического нивелирования.

Монтаж подкрановых балок.

Установку балок производят только после набора бетоном в замоноличенном стыке колонны с фундаментом заданной прочности. Перед монтажом должны быть выполнены следующие подготовительные работы:

- планировка зон раскладки подкрановых балок перед подъемом;

- устройство проезда для передвижения монтажного крана и автотранспорта;

- выверка и закрепление по проекту всех колонн и вертикальных связей по ним;

- геодезическая проверка отметок опорных площадок консолей колонн с определением и обеспечением монтажного горизонта.

Монтаж подкрановых балок может быть организован самостоятельным потоком или осуществляться комплексно совместно с остальными конструкциями покрытия. Раскладку балок и остальных элементов каркаса в зоне монтажа необходимо выполнять на деревянные подкладки, укладывая сборные элементы под небольшим углом к ряду колонн (что позволяет осмотреть торцы и подготовить соединяемые детали к монтажу), и на расстоянии от них порядка 50 см. Раскладку подкрановых балок выполняют с учетом их монтажа, когда кран с монтажной стоянки осуществляет их подъем и укладку без изменения вылета стрелы. Перед подъемом подкрановой балки необходимо установить на колонны монтажные лестницы, очистить монтажные узлы от грязи и мусора, закрепить на балке оттяжки и застропить ее.

Возможны две основные схемы монтажа подкрановых балок.

1. При первой, в пределах захватки монтируют балки и временно их закрепляют. Осуществляют инструментальную нивелировку балок в опорных точках. Под уровень наиболее высокой отметки приподнимают все остальные опорные точки балок при помощи стальных прокладок. Безвыверочный монтаж балок возможен при повышенной точности изготовления и монтажа колонн, обеспечивающих необходимый горизонт консолей этих колонн.

2. При второй схеме перед установкой подкрановых балок на закладные детали консолей колонн укладывают подкладки-компенсаторы толщиной до 10 мм, которые обеспечивают проектную точность опорной поверхности. Это позволяет устанавливать и окончательно закреплять подкрановые балки без дополнительной выверки по высоте.

Подкрановые балки длиной до 6 м поднимают в проектное положение обычной траверсой с крюками, а балки большей длины - траверсой с клещевыми захватами. Балку поднимают выше проектной отметки на 30...50 см и с помощью оттяжек приводят ее в положение, близкое к проектному. При установке подкрановых балок риски на нижних торцевых гранях балок должны совпадать с рисками на консолях колонн

Выверку балки по высоте и в плане осуществляют при помощи домкрата или струбцины и горизонтального винтового устройства. По окончании выверки под балку укладывают расчетной толщины прокладки и закрепляют ее анкерными болтами.

Отметку верхней полки и положение продольной оси выверяют геодезическими инструментами. Закрепление балок осуществляют сваркой закладных пластин в торцах балок и в двух уровнях у колонны -у верхней грани подкрановой консоли и на боковой грани выше полки балки. Промежуток между подкрановой балкой и колонной заполняют бетонной смесью в инвентарной опалубке, а стыки балок - цементным раствором.

Монтаж стропильных и подстропильных ферм и балок.

К данным конструкциям относятся подстропильные фермы длиной 12 м, стропильные фермы и балки длиной 12; 18 и 24 м и предварительно напряженные фермы для пролетов 18...36 м.

Разгрузка ферм и балок на объекте, раскладка и установка элементов производится обычно автомобильным краном в зоне действия монтажного крана. Монтаж этих конструкций может выполняться с предварительной раскладкой элементов (включая подкрановые балки и плиты покрытия) или непосредственно с транспортных средств. Раскладку ферм и балок производят таким образом, чтобы кран с монтажной стоянки мог устанавливать их в проектное положение без изменения вылета стрелы. Для обеспечения устойчивости монтируемых элементов на земле их складируют в специальных кассетах. При поставке на объект конструкций в значительных количествах допускается временное складирование в групповых кассетах без раскладки в зоне монтажа. Если предполагается монтировать подкрановые балки самостоятельным потоком, то предпочтительно подстропильные фермы монтировать с ними в одном потоке.

Перед монтажом конструкции необходимо оснастить: подстропильные фермы - предохранительным канатом, навесной люлькой и оттяжками; стропильные фермы и балки - предохранительным канатом и оттяжками.

Для строповки ферм и балок должны применяться траверсы, оснащенные захватами с дистанционной автоматической или полуавтоматической расстроповкой.

При подъеме фермы ее положение в пространстве регулируют с помощью оттяжек. На высоте охоло 0, 6 м над местами опирания ферму принимают монтажники (находящиеся на монтажных площадках, прикрепленных к колоннам), наводят ее по осевым рискам и устанавливают в проектное положение. Затем сваривают закладные детали, после чего производят расстроповку фермы. Для монтажа балок и ферм часто используют передвижные и самоходные телескопические и шарнирные вышки и подъемники, которые обеспечивают удобство в работе монтажников и позволяют отказаться от подмостей и навесных люлек

Фермы и балки покрытия следует устанавливать в проектное положение, совмещая осевые риски на их концах с рисками на опорных поверхностях нижележащих конструкций (колонн, подстропильных ферм). Раскрепление элементов производят при помощи кондукторов, предварительно устанавливаемых на оголовки колонн. Расстроповку осуществляют после установки распорок и приварки связей к верхним поясам.

После подъема, установки и выверки первую ферму раскрепляют расчалками, которые закрепляют за переставные инвентарные якоря или заранее установленные и замоноличенные колонны, последующие соединяют друг с другом специальными распорками, имеющими в осях жесткий размер 6 или 12 м. После установки первой пары ферм на них укладывают и закрепляют 3...4 плиты покрытия для создания начальной жесткой системы. Затем снимают все элементы временного крепления, т. е. все инвентарные распорки и расчалки удаляют по мере укладки и приварки плит покрытия. Одновременно с фермами следует устанавливать все предусмотренные проектом постоянные связи

Монтаж плит покрытия.

Как правило, плиты покрытия имеют длину 6 м при ширине 1, 5 и 3 м и длину 12 м при ширине 3 м. Строповку плит производят четырехветвевым стропом типа «паук» или, что чаще, траверсами. Монтаж плит осуществляют в одном потоке с фермами (балками покрытия), поэтому сразу после установки очередной фермы укладывают очередной ряд плит.

При бесфонарной кровле плиты покрытия рекомендуется укладывать от одного конца фермы к другому, начиная со стороны ранее смонтированного пролета, при наличии фонарей - от концов ферм к середине пролета. Плиты покрытия укладывают по разметке на верхних поясах ферм (балок) с целью обеспечения проектного положения их в плане на стропильной конструкции.

Первая плита покрытия, установленная на стропильные конструкции, приваривается в четырех опорных узлах. Закладные детали каждой последующей плиты не менее чем в трех узлах опирания должны быть приварены к закладным деталям верхнего пояса фермы (четвертый угол плиты оказывается недоступен для сварки).

При укладке в каждой ячейке первой плиты один монтажник находится на плите, уложенной в смежной ячейке, второй - на лестнице-площадке, навешенной на колонну. В дальнейшем оба монтажника переходят на вновь уложенную плиту для приемки и укладки следующей.

Крайние плиты покрытия должны оснащаться инвентарной конструкцией ограждения. Швы между плитами заделывают цементно-песчаным раствором на быстротвердеющем цементе или мелкозернистой бетонной смесью.

В одноэтажных промышленных зданиях могут быть предусмотрены в качестве элементов покрытия болышеразмерные плиты-оболочки, плиты 2Т, другие индустриальные изделия, которые чаще всего поступают на объект с уже выполненным утеплителем и кровлей.

Складирование плит покрытия осуществляется в рабочей зоне монтажного крана вместе с другими элементами, входящими в монтажный поток. Плиты укладываются в штабели до 8...9 шт., иногда устраивают штабели с двух сторон от монтажного крана. Необходимо, чтобы на этих штабелях все плиты укладывались полностью в монтируемом пролете. Только для плит покрытия, как наиболее легких элементов каркаса, допустимо изменение вылета крана при укладке элементов на две соседние фермы. Оптимальным решением является применение в качестве монтажного крана с удлиненным гуськом, что позволит на основном крюке поднимать и монтировать фермы и балки, на другом крюке на гуське - плиты покрытия.

Распорку между фермами снимают после укладки и приварки к ферме закладных деталей плиты, уложенной у распорки. Монтаж железобетонных плит покрытия по стропильным балкам выполняют в той же последовательности и теми же приемами, как по фермам.

Монтаж стеновых ограждений.

Стеновые панели устанавливают в самостоятельном монтажном потоке после монтажа каркаса и покрытия всего здания или части его. Панели наружных стен приняты длиной 6 и 12 м при высоте 1, 2 и 1, 8 м.

Монтаж стеновых ограждений обычно выполняют самоходными стреловыми кранами на гусеничном или пневмоколесном ходу с прямыми стрелами, со стрелами с гуськом или со специализированным башенно-стреловым оборудованием. Наибольшее применение находят гусеничные краны, так как для них проще подготавливать основание под проезды.

Для выгрузки с транспортных средств и установки панелей стен в кассеты применяют самостоятельный кран, чаще автомобильный. Располагать кассеты в несколько рядов вдоль здания и тем самым расширять монтажную зону нерационально. Поэтому, если стена по высоте включает более 12 панелей, монтаж стенового заполнения осуществляют за 2...3 проходки крана по длине захватки.

Панели стен монтируют участками между колоннами на всю высоту здания. Для выгрузки и установки панелей в кассеты обычно применяют автомобильный кран. При этом строповку панелей длиной 6 м производят двухветвевым стропом, а панелей длиной 12 м — траверсой. Ширина зоны монтажа, проезда для транспортных средств, доставляющих стеновые панели, зоны работы крана зависят от технологии выполнения монтажных работ, от места расположения кассет с панелями и других факторов. Наименьшая ширина зоны для производства монтажных работ будет в случае, когда кассета со стеновыми панелями расположена между краном и монтируемой стеной; при этом в кассете должно быть достаточно панелей для устройства стены на всю высоту.

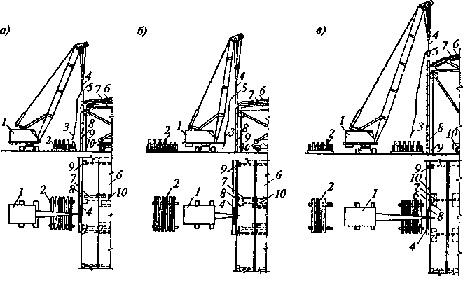

Навеска наружных стеновых панелей при разном складировании конструкций:

а - при расположении кассет между краном и стеной; б - то же, за краном; в — при расположения крана между двумя кассетами;

1 - кран; 2 - кассеты со стеновыми панелями; 3 - оттяжки; 4 — стропы; 5 — стеновые панели; 6 — панели покрытия; 7 — стропильные фермы

По существующей технологии монтажники выверяют и крепят устанавливаемые панели с внутренней стороны здания. При возможности проезда внутри здания в качестве рабочих мест монтажников целесообразно использовать два подъемника на базе автомобилей. Это позволяет монтажникам принимать каждую панель в местах ее соединения с колоннами. При отсутствии подъемников в качестве рабочего места можно применять подмости и люльки. В случае невозможности проезда внутри здания в качестве рабочих мест могут быть использованы самоподъемные люльки.

Находит применение технология монтажа наружных стеновых панелей с применением крана со специализированным башенно-стреловым оборудованием. Основными технологическими особенностями применения этого оборудования являются:

- совмещение грузоподъемного крана с монтажной площадкой;

- возможность перемещения монтажной площадки по вертикали (вверх и вниз по башне крана) и по горизонтали (от башни к стене и обратно);

- размещение панелей в кассетах, устанавливаемых между краном и монтируемой стеной;

- ширина зоны монтажа по периметру здания, составляющая не менее 8, 5 м.

При установке наружных панелей особое значение имеет точность монтажа для выполнения панелями не только ограждающих, но и эстетических функций. Поэтому необходимы соблюдение размеров швов, должное качество их отделки, сохранение граней лицевых поверхностей.

При геодезической проверке точности выполнения работ контролируется: для панелей первого ряда - совмещение нижней грани панели с рисками разбивочных осей; совмещение граней устанавливаемых рядом или одна над другой панелей; вертикальность граней устанавливаемого ряда стеновых панелей.

Для расшивки горизонтальных швов или нанесения герметизирующих мастик снаружи, заделки вертикальных швов между панелями используют подмости или подъемные люльки, которые располагают с наружной стороны пролета после передвижки монтажного крана на следующую стоянку.

4 Монтажные работы при возведении кирпичных

зданий

При строительстве кирпичных зданий используется значительное количество сборных железобетонных элементов: фундаментные блоки, ригели, плиты перекрытий и покрытий, лестничные марши и площадки, крупнопанельные перегородки. При монолитном варианте устройства этих конструкций на строительной площадке резко увенчиваются трудозатраты и продолжительность строительства. Монтаж фундаментов производится в следующей последовательности: по основанию размечаются места установки блоков; блок подготавливают, стропят, перемещают к месту установки, устанавливают, выверяют и расстроповывают; заделывают бетонной смесью стыки и места сопряжения продольных и поперечных фундаментов; засыпают пазухи, устраивают растворную стяжку и гидроизоляцию. Разметку фундаментов осуществляют с помощью отвеса и проволоки, натянутой на обноску по осям здания. Поверхность основания тщательно выверяют и уплотняют. Обычно основанием под фундаменты служит песчаная подсыпка, в некоторых случаях - мелкий щебень или гравий. Ширину и длину основания делают на 200-300 мм больше размеров фундамента, чтобы предотвратить свисание блоков с подушки основания. Планировка основания производится с помощью визирок. Горизонтальность проверяется правилом с уровнем, который укладывают на выверенный колышек и поворачивают в различных направлениях.

5 СВАРОЧНЫЕ РАБОТЫ ПРИ МОНТАЖЕ КОНСТРУКЦИЙ

ЗАДЕЛКА СТЫКОВ И ШВОВ

Сварочные работы при монтаже.

1. Сварка стыков арматуры и закладных частей сборных железобетонных конструкций должна выполняться электродами с качественными покрытиями. Типы электродов указываются в проекте. Не допускается применение электродов с меловой обмазкой, а также не имеющих сертификатов.

2. Выпуски арматуры и закладные части следует тщательно очищать от краски, ржавчины, снега, льда и грязи непосредственно перед наложением швов.

3. До начала сварочных работ следует производить проверку правильности установки элементов конструкций и положения свариваемых деталей.

4. Прихватки сварных соединений следует производить электродами тех же марок и с теми же покрытиями, которые предусмотрены для сварки.

5. Сварка соединений с деталями из малоуглеродистых сталей (класс I, марка — Ст. 3) допускается при температуре воздуха не ниже минус 30° С, а из среднеуглеродистых (класс II, марка —Ст. 5 и 18Г2С) и низколегированных сталей — не ниже минус 20° С. Для сварочных работ при более низких температурах наружного воздуха должны применяться меры по сохранению на рабочем месте сварщика температуры воздуха не ниже указанных пределов. Электрошлаковая сварка для сталей всех марок допускается при любой температуре.

6. По окончании сварки все швы и места сварки должны быть зачищены, а сварные соединения тщательно покрыты антикоррозионным составом, указанным в проекте. Открытые металлические закладные части, концы стержней рабочей арматуры с гайками и шайбами и концы пучков, расположенных снаружи на торцах сборных элементов, также следует защищать от коррозии в соответствии с главой СНиП III-B. 6-62 «Защита строительных конструкций от коррозии. Правила производства и приемки работ».

7. Сварные швы должны удовлетворять по внешнему виду следующим требованиям:

а) иметь гладкую мелкочешуйчатую поверхность без наплывов и перерывов с плавным переходом к основному металлу;

б) наплавленный металл должен быть плотным по всей длине шва без трещин;

в) не должно быть незаваренных кратеров.

8. Качество сварных швов надлежит проверять следующими способами:

а) наружным осмотром всех сварных швов, устанавливающим соответствие фактических размеров шва проектным, а также отсутствие видимых дефектов — подрезов, непроваров, шлаковых включений, пор, трещин и незаваренных кратеров;

б) засверливанием швов с последующим травлением для проверки провара корня шва. Засверливание производится по требованию технического или авторского надзора только на дефектных участках, выявленных внешним осмотром или простукиванием молотком. Засверленные места после осмотра тщательно завариваются;

в) ультразвуковой дефектоскопией, а так же просвечиванием гамма-лучами с целью установления внутренних пороков шва. Применение этих методов контроля обязательно только в случаях, предусмотренных проектом.

9. Допускаемые отклонения в размерах и качестве сварных соединений при монтаже сборных железобетонных конструкций приведены в табл. 37-2.

10. Дефекты сварных швов должны устраняться следующими способами:

а) перерывы в швах и кратеры завариваются, причем кратеры и концы соединяемых швов в перерывах должны вырубаться;

б) швы с трещинами, непроварами и другими дефектами вырубаются и завариваются вновь;

в) подрезы основного металла, превышающие допуски, зачищаются и завариваются.

Запрещается применять чеканку для исправления неплотных швов.

11. Выполнение сварных соединений должно осуществляться под руководством лица, имеющего специальную подготовку по производству сварочных работ.

12. К выполнению сварочных работ допускаются электросварщики, прошедшие установленные испытания и имеющие удостоверение, устанавливающее их квалификацию и характер работ, к которым они допущены. На каждом узле сварщик обязан по окончании сварки поставить присвоенное ему клеймо.

13. Сварочное оборудование, рабочее место сварщика, а также свариваемые соединения должны быть защищены от дождя, снега и ветра и хорошо освещены дневным или искусственным светом.

14. Выполнение сварочных работ вносится в журнал сварочных работ. Журнал ведется мастером и не реже одного раза в декаду контролируется производителем работ, о чем делается отметка в журнале работ.

Заделка стыков конструкций.

Способы заделки стыков в значительной степени определяются их расположением в здании. Различают горизонтальные и вертикальные стыки. Заделка стыков в общем виде состоит из следующих операций:

- конопатки,

- гидроизоляции,

- утепления,

- замоноличивания,

- герметизации,

- отделки поверхности.

Заделка стыков с внутренней стороны ведут в процессе монтажа. Если стык требует обработки снаружи, то заделку стыков выполняют с земли, со стремянки, с выдвижных или навесных люлек.

Замоноличивание стыков и швов раствором или бетонной смесью производят после выверки правильности установки элементов конструкций, приемки сварных соединений и выполнения противокоррозионной защиты стальных закладных деталей и выпусков арматурных стержней. Качеству заделки стыков придают большое значение, так как от них зависит прочность и устойчивость здания.

Стыки, воспринимающие расчетные усилия, замоноличиваются бетонной смесью более высокого класса, чем бетон стыкуемых элементов. Стыки, не воспринимающие расчетных усилий, могут заделываться бетонной смесью и раствором, указанными в проекте. Целесообразно применять бетонную смесь на расширяющемся или быстротвердеющем цементе. Песок используют кварцевый средне- и крупнозернистый. Щебень применяют гранитный крупностью 5...10 и 10...20 мм, чтобы лучше обеспечить заполнение бетонной смеси в стыке.

Соединение колонны с фундаментом контролируется в двух местах. Колонну устанавливают в стакан фундамента на выравнивающий слой раствора или бетонной смеси жесткой консистенции, которую укладывают перед установкой колонны. Толщину слоя определяют по высоте монтируемой колонны и отметки дна стакана на исполнительной схеме. Нельзя укладывать металлические подкладки вместо выравнивающего слоя и устанавливать колонну на затвердевший слой бетона, так как при этом не обеспечивается необходимый контакт по всей площади торца колонны и основания.

Гнезда стаканов замоноличивают после установки и выверки колонны или ряда колонн бетонной смесью с заполнителем крупностью 5...20 мм. Бетонную смесь уплотняют глубинным вибратором с наконечником диаметром до 38 мм.

Остальные стыки элементов каркаса могут иметь различные конструкции. В соответствии с этими отличиями в проектах производства работ должны быть указаны способы заделки стыков: зачеканивание или заделка швов раствором или монолитный стык, применяемый для заделки стыкуемых арматурных элементов.

Зачеканивают швы жестким раствором, уплотняя его для полного законопачивания зазоров. Швы заделывают вручную или с помощью растворонасосов. При заделке стыков между вертикальными элементами применяют инвентарную опалубку.

Бетонируют монолитные стыки, укладывая в опалубку бетонную смесь (раствор); опалубку снимают после достижения прочности бетона, требуемой по проекту. До начала бетонирования таких стыков проверяют качество сварки деталей и арматуры, правильность армирования. Перед укладкой бетонной смеси очищают арматуру и все поверхности стыкуемых элементов от окалины, убирают мусор. Укладывают бетонную смесь, уплотняя ее вибрированием, штыкованием, добиваясь, чтобы стык целиком заполнился бетонной смесью.

При укладке бетонной смеси следят за тем, чтобы не было смещения арматуры в бетоне и выдерживалась требуемая толщина защитного слоя. В процессе вибрирования бетонная смесь выходит из рыхлого состояния и приобретает подвижность благодаря уменьшению трения между частицами. Вследствие этого щебень и гравий также приходят в движение и распределяются в бетонной смеси более равномерно, что приводит к увеличению плотности и прочности бетона.

ЛЕКЦИЯ №7 – ТЕХНОЛОГИЯ КАМЕННОЙ КЛАДКИ

|

|