Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Лекция №23 Технологические схемы установок первичной перегонки нефти

|

|

В России распространены установки мощностью 6—8 млн т/год. Производительность отдельных установок после реконструкции достигла 9—9, 5 млн т нефти в год.

Технологическая схема установки АВТ должна обеспечивать получение выбранного ассортимента продуктов из заданного сырья наиболее экономичным способом. Ввиду большого разнообразия используемых нефтей и их качества, а также возможного ассортимента продуктов не всегда следует применять одну типовую схему. При выборе схемы АВТ необходимо определять:

• мощность установки;

• возможность и целесообразность комбинирования АВТ с другими установками;

• схему отдельных блоков установки;

• схему размещения оборудования на территории установки.

Выбранная схема должна обеспечивать большую глубину отбора, четкость фракционирования, гибкость процесса, большой межремонтный пробег и высокие технико-экономические показатели. При составлении схемы следует учитывать и применять самые прогрессивные решения.

Для новых НПЗ характерно применение крупных технологических установок с минимальным числом их повторения. При повышении мощности технико-экономические показатели установок первичной перегонки нефти улучшаются.

Перегонку нефтей с небольшим количеством растворенных газов (0, 5—1, 2 % по С4 включительно), относительно невысоким содержанием бензина (12—15 % мае. фракций до 180 °С) и выходом фракций, выкипающих до 350 °С, не более 45 % мае. выгодно осуществлять на установках (блоках) АТ по схеме с однократным испарением и последующим фракционированием образовавшихся паровой и жидкой фаз в сложной ректификационной колонне.

Для перегонки легких нефтей с высоким выходом фракций до 350 °С (50—65 % мае.), повышенным содержанием растворенных газов (1, 5—2, 2 % мае.) и бензиновых фракций (20—30 % мае.) целесообразно применять установки АТ двукратного испарения. Предпочтительной является схема с предварительной ректификационной колонной частичного отбензинивания нефти и последующей перегонкой остатка в сложной атмосферной колонне. В первой колонне из нефти отбирают большую часть газа и низко- кипящих бензиновых фракций. Чтобы более полно сконденсировать их, поддерживают повышенное давление (0, 35—0, 5 МПа). Благодаря этому становится возможным понизить давление в атмосферной колонне до 0, 14—0, 16 МПа и тем самым реализовать условия перегонки, обеспечивающие наиболее полный отбор светлых нефтепродуктов от их содержания в нефти.

В колонне частичного отбензинивания отбирают 50—60 % от потенциала бензина. Стремиться к большему отбору бензина за счет дополнительного подвода тепла в низ колонны или подачи водяного пара не следует, так как это повышает затраты на перегонку. Кроме того, состав сырья атмосферной колонны настолько утяжеляется, что требуется чрезмерно высокая температура питания, которая оказывается выше максимально допустимой (350 °С).

Схема перегонки нефти с колонной предварительного частичного отбензинивания и основной сложной ректификационной колонной получила наибольшее применение в отечественной нефтепереработке. Она обладает достаточной гибкостью и универсальностью.

Разновидностью перегонки нефти с двукратным испарением является схема с предварительным испарителем и сложной атмосферной колонной. Паровая фаза из испарителя направляется в атмосферную колонну. Жидкая фаза нагревается в печи и затем также направляется в атмосферную колонну. Основные достоинства такой схемы заключаются в некотором сокращении затрат на перегонку за счет снижения гидравлического сопротивления змеевика печи и уменьшения металлоемкости колонн и конденсаторов. Схема применима для перегонки нефтей со средним уровнем содержания растворенного газа (около 1 % мае.) и бензина (18—20 % мае.). В практике отечественной нефтепереработки она встречается редко.

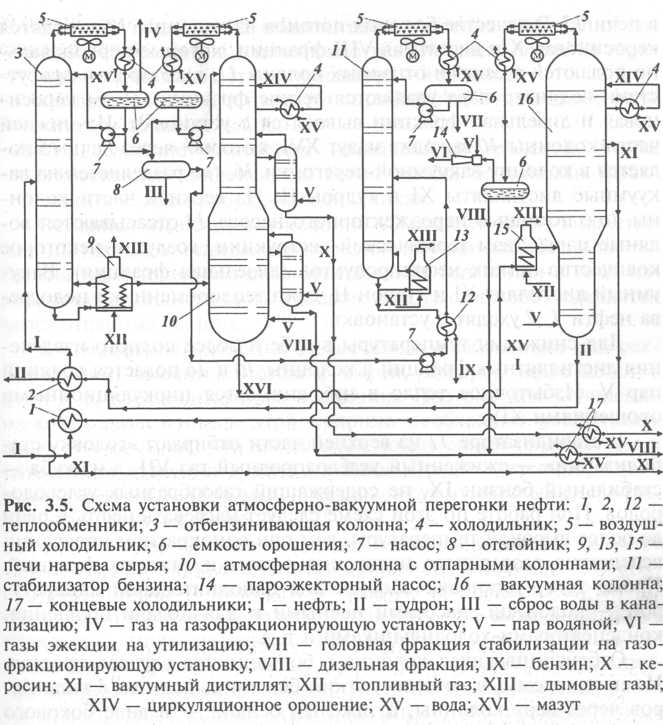

Схема с предварительной отбензинивающей колонной и основной ректификационной колонной представлена на рис. 3.5.

Коррозионно-активные вещества удаляются через верх отбензинивающей колонны. Таким образом, основная ректификационная колонна защищена от коррозии. Благодаря предварительному удалению бензиновых фракций в змеевиках печи и теплообменниках не создается высокого давления, что позволяет устанавливать более дешевое оборудование без усиления его прочности.

Нефть I проходит теплообменники 7 и 2, где подогревается за счет тепла отходящих продуктов, после чего поступает в от- бензинивающую колонну 3. В колонне 3 из нефти выделяется легкая бензиновая фракция, которая охлаждается в воздушном холодильнике 5, конденсируется в холодильнике 4 и собирается в емкости орошения 6, откуда через отстойник 8 подается в ста-

билизатор бензина 11. В емкости орошения выделяется также газ IV, направляемый на компримирование.

Полуотбензиненная нефть из нижней части колонны 3 направляется через трубчатую печь 9 в атмосферную колонну 10. Часть потока полуотбензиненной нефти подогревается в печи 9 и возвращается в отбензинивающую колонну 3, сообщая дополнительное количество тепла, необходимое для ректификации. В колонне 10 нефть разделяется на несколько фракций. Из верхней части колонны 10 в паровой фазе уходит тяжелый бензин, который конденсируется в холодильнике 4, а затем поступает в стабилизатор 11. Кубовый остаток стабилизатора подогревается в печи 13. В качестве боковых погонов из колонны 10 выводятся керосиновая X и дизельная VIII фракции, которые первоначально подаются в секции отпарных колонн 77, в которых в присутствии водяного пара удаляются легкие фракции. Затем керосиновая и дизельная фракции выводятся с установки. Из нижней части колонны 10 выходит мазут XVI, который через печь 15 подается в колонну вакуумной перегонки 16, где разделяется на вакуумные дистилляты XI и гудрон II. Из верхней части колонны 16 с помощью пароэжекторного насоса 14 отсасываются водяные пары, газы термической деструкции, воздух и некоторое количество легких нефтепродуктов (дизельная фракция). Вакуумный дистиллят XI и гудрон II через теплообменники подогрева нефти 7, 2 уходят с установки.

Для снижения температуры в кубе и более полного извлечения дистиллятных фракций в колонны 10 и 16 подается водяной пар V. Избыточное тепло в них снимается циркуляционными орошениями XIV.

В стабилизаторе 77 из верхней части отбирают «головку стабилизации» — сжиженный углеводородный газ VII, а из куба — стабильный бензин IX, не содержащий газообразных углеводородов. При работе по этой схеме следует нагревать нефть в печи до более высокой температуры, чем при однократном испарении вследствие раздельного испарения легких и тяжелых фракций. Кроме того, установка оборудована дополнительной аппаратурой — колонной, насосами печными и для подачи орошения, конденсаторами-холодильниками и т. д.

Отбензинивающая колонна в большинстве случаев простая. Имеются схемы, в которых легкий бензин выводится в виде паров через верх колонны, а тяжелый бензин — в виде бокового погона. Особенности работы предварительной колонны таковы:

• невысокий выход бензина-ректификата (5—15 % мае. от загрузки колонны), в результате четкое выделение бензиновых фракций из нефти затруднительно;

• чрезвычайно высокая нагрузка по жидкости в отгонной части колонны предварительного испарения из-за низкой паровой нагрузки и как результат — ухудшение условий отпаривания легких фракций от остатка под действием горячей струи;

• относительно небольшая энтальпия сырья (нефть в теплообменниках нагревается до 200—220 °С), поэтому в колонне не создается достаточного для ректификации теплового

потока и для ввода дополнительного тепла и создания парового орошения в нижнюю отгонную часть подается горячая струя; жидкостное орошение — холодное;

• отбензинивание в присутствии газов, поступающих с нефтью, и водяных паров;

• поддержание в колонне повышенного давления, чтобы обеспечить конденсацию водой легких бензиновых фракций в конденсаторах-холодильниках.

Основная атмосферная колонна 10 состоит из 3—5 простых колонн (их число определяется числом выводимых дистиллятов). Верхний дистиллят (обычно бензиновый) выводится в виде паров, остальные дистилляты (жидкие боковые погоны) выводятся через отпарные секции.

В атмосферной колонне 10 все тепло, необходимое для ректификации, вносится потоком сырья, которое нагревается в печи 9 до парожидкостного состояния. Поэтому для улучшения четкости разделения в этой колонне необходимо увеличивать долю отгона сырья, что достигается повышением температуры и снижением давления в зоне питания. Предпочтительно, чтобы доля отгона на 5—10 % мае. превышала сумму светлых дистиллятов, отбираемых в колонне.

Жидкостное орошение в верху колонны создается подачей холодного или циркуляционного орошения. Каждое из них имеет преимущества и недостатки. Обычно при выделении легких фракций применяют холодное орошение, при выделении более тяжелых — циркуляционное. Кроме верхнего орошения, в основной атмосферной колонне применяют промежуточные циркуляционные орошения. Анализ фактических показателей работы атмосферных колонн АВТ показывает, что промежуточных циркуляционных орошений должно быть в колонне одно или два. Третье организовывать, как правило, нецелесообразно, так как при этом дополнительно регенерируется небольшое количество тепла, но в выше расположенных секциях снижаются флег- мовое число и четкость разделения, а схема установки усложняется.

Количество тепла, отводимого верхним и нижним промежуточным циркуляционным орошениями, должно определяться требованиями к качеству получаемых дистиллятов и регулироваться по температуре паров под тарелками, с которых выводятся эти дистилляты. Промежуточное циркуляционное орошение организуется в сечении колонны под тарелками вывода дистил- лятов. Эти тарелки должны быть оснащены сливными устройствами, обеспечивающими нормальный переток жидкости на лежащую ниже тарелку.

Паровое орошение в основной атмосферной колонне 10 ив отпарных колоннах 11 создается при помощи острого водяного пара (1, 2—3, 5 % мае. в колонне 10 тл 1 % мае. в отпарных колоннах), который понижает парциальное давление нефтяных паров. От эффективности работы отпарных колонн в значительной степени зависит четкость разделения получаемых на установке продуктов. В отпарных секциях, работающих с вводом водяного пара, стекающая по тарелкам жидкость испаряется под действием своего тепла; его количество, а следовательно, и количество образующихся паров, ограничено. Эффективность обычных тарелок в таких условиях низка (15—20 %), поэтому необходимо применять специальные тарелки с повышенным сопротивлением сухой тарелки. Из-за недостатка тепла дизельные фракции из мазута отгоняются не полностью, и в смежном продукте — вакуумном газойле — содержится 20—30 % мае. таких фракций.

|

|