Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

С перекрестным движением фаз

|

|

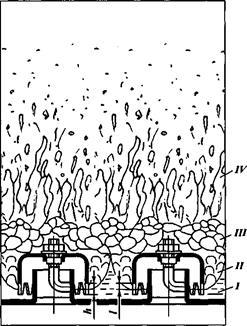

В зависимости от фиктивной скорости движения газа можно выделить три основных режима: пузырьковый, пенный и струйный.

Пузырьковый режим реализуется при малых нагрузках по газу, когда он барботирует сквозь слой жидкости на тарелке в виде отдельных пузырьков.

Пенный режим устанавливается при больших расходах газа. Газ проходит в слой жидкости в виде струй, которые на некотором расстоянии от отверстий распадаются на множество мелких пузырьков с образованием пены. В этом режиме максимальны газосодержание e и удельная поверхность контакта фаз  , отнесенная к площади рабочего сечения тарелки. Этим объясняется преимущественное использование пенного режима в качестве рабочего. Недостатком пенного режима по сравнению с пузырьковым является больший унос жидкости газовым потоком на вышерасположенные тарелки, что приводит к ее обратному перемешиванию, снижая движущуюся силу процесса.

, отнесенная к площади рабочего сечения тарелки. Этим объясняется преимущественное использование пенного режима в качестве рабочего. Недостатком пенного режима по сравнению с пузырьковым является больший унос жидкости газовым потоком на вышерасположенные тарелки, что приводит к ее обратному перемешиванию, снижая движущуюся силу процесса.

Струйный режим наблюдается при дальнейшем увеличении скорости газа, когда газовые струи проходят сквозь слой жидкости не распадаясь. При этом образуется большое количество крупных брызг и резко падает высота барботажного слоя, что приводит к уменьшению поверхности контакта фаз по сравнению с пенным режимом. Унос жидкости по сравнению с пенным режимом возрастает за счет увеличения скорости газа, но снижается за счет увеличения высоты сепарационного пространства.

Одной из характеристик работы тарелки является ее гидравлическое сопротивление, т.е. потеря давления газового потока при прохождении через орошаемую тарелку  . Обычно его рассматривают как сумму трех составляющих: сопротивления сухой тарелки

. Обычно его рассматривают как сумму трех составляющих: сопротивления сухой тарелки  , сопротивления сил поверхностного натяжения

, сопротивления сил поверхностного натяжения  и гидростатического сопротивления барботажного слоя

и гидростатического сопротивления барботажного слоя  :

:

Стремление уменьшить гидравлическое сопротивление колонны, складывающееся из гидравлических сопротивлений всех тарелок, обусловлено необходимостью уменьшения затрат на прокачку газа. Однако многочисленные факторы, снижающие гидравлическое сопротивление тарелки, обычно, уменьшают и эффективность ее работы. Таким образом, при проектировании тарельчатых колонн следует решать достаточно сложную задачу оптимизации.

Основными геометрическими характеристиками тарелок, приводимыми в справочной литературе являются: диаметр колонны (внутренний); свободное сечение колонны - площадь ее поперечного сечения; периметр слива - длина сливной перегородки, через которую переливается жидкость, попадая в сливное устройство; высота сливной перегородки - ее высота над полотном тарелки, с помощью которой регулируется уровень жидкости на тарелке; сечение перелива - площадь сечения сливного устройства; свободное (живое) сечение тарелки - суммарная площадь отверстий для прохода газовой фазы; длина линии барботажа - суммарная длина рядов всех отверстий для прохода газовой фазы через тарелку; длина пути жидкости - расстояние, которое проходит жидкость по рабочему сечению тарелки.

По характеру диспергирования взаимодействующих фаз различают тарелки барботажного и струйного типов. На тарелках пар (газ), диспергируясь на мелкие пузырьки и струи, с большой скоростью проходит через слой жидкости. Образующаяся при этом газожидкостная система называется пеной. Режим взаимодействия фаз, когда пар является дисперсной фазой, а жидкость сплошной фазой, называется барботажным, а тарелки, реализующие этот режим работы, называются барботажными. У барботажных тарелок элементы контактных устройств (колпачки, клапаны, отверстия) создают в слое жидкости движение пара почти в вертикальном направлении. Барботажный режим имеет место при относительно небольших скоростях пара.

При больших скоростях пара дисперсной фазой становится жидкость, а пар — сплошной фазой. Контакт между фазами осуществляется на поверхности капель и струй жидкости, движущихся в межтарельчатом пространстве с большой скоростью. Этот режим называется струйным, а контактные устройства, основанные на этом принципе взаимодействия фаз, — струйными.

При струйном режиме контакт между паром (газом) и жидкостью осуществляется в прямотоке. Необходимо отметить, что при реализации чистого прямоточного движения контактирующих фаз, несмотря на значительное повышение производительности аппарата, эффективность такого взаимодействия в пределах отдельного контактного элемента обычно невысока и ограничена условиями достижения равновесия на выходе из области контактной зоны, где осуществляется прямоток фаз. Для повышения общей эффективности взаимодействия контактирующих фаз прибегают к различным способам локализации (компенсации) прямотока.

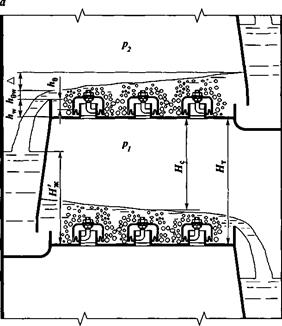

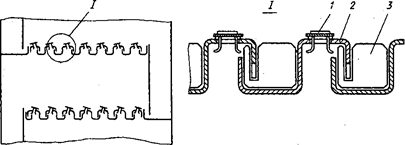

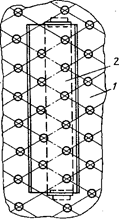

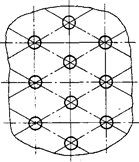

Устройство и работа барботажной тарелки. Рассмотрим особенности работы барботажной тарелки на примере колпачковой тарелки с круглыми колпачками, схема которой приведена на рис. VII-7.

|  |

Р ис. VII-7. Схема работы барботажной тарелки с круглыми колпачками:

а — общий вид тарелки; 6 — схема барботажа газа в зоне контакта

Жидкость поступает на полотно тарелки из переливного устройства (рис. VII-7, а) и течет от приточной стороны тарелки к сточной, при этом на тарелке возникает градиент уровня жидкости ∆. Стенка переливного устройства погружена в жидкость, находящуюся на нижележащей тарелке, что обеспечивает в колонне соответствующий гидравлический затвор, исключающий возможность прохождения паров через переливное устройство. Уровень жидкости Н'ж в переливном устройстве выше уровня жидкости на тарелке, что обеспечивает необходимый расход жидкости.

Высота слоя жидкости на полотне тарелки определяется высотой сливной перегородки hw и подпором жидкости над гребнем слива how. Изменяя высоту сливной перегородки, можно менять уровень жидкости на тарелке.

Вследствие разности давлений P1 > Р2 между двумя смежными тарелками и наличия гидравлического затвора в переливном устройстве поток паров направляется через паровые патрубки под колпачки и через прорези в его нижних кромках поступает в слой жидкости на тарелке. При барботаже, т. е. прохождении газа (пара) сквозь слой жидкости, осуществляется контакт между фазами и протекает процесс массообмена между ними.

К недостаткам колпачковых тарелок следует отнести низкую удельную производительность, относительно высокое гидравлическое сопротивление, большую металлоемкость, сложность и высокую стоимость изготовления.

Бесколпачковые барботажные тарелки (из S-образных элементов, клапанные, струйные, ситчатые), снабженные переливными устройствами, по принципу работы аналогичны работе колпачковой тарелки. У этих тарелок поток паров разбивается на струи в соответствии с числом отверстий, имеющихся на тарелке. Слой жидкости удерживается на таких тарелках благодаря напору потока паров, проходящих через отверстия в полотне тарелки. Высота слоя жидкости регулируется высотой сливной перегородки hw. При недостаточном напоре паров жидкость начинает стекать на нижележащую тарелку через те же отверстия, через которые проходит и пар, в связи с чем поддержание необходимого уровня жидкости на тарелке становится невозможным

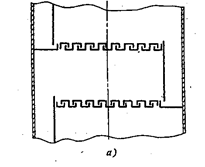

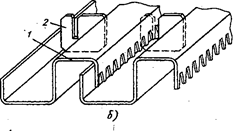

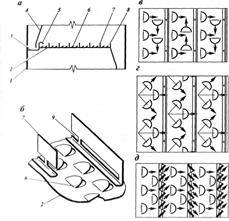

Тарелки из S-образных элементов (рис. VII-8) являются разновидностью колпачковых тарелок и состоят из отдельных элементов, каждый из которых образует одновременно полость для паров и жидкости.. Профиль S-образного элемента имеет повышенную жесткость, что позволяет изготавливать их из стального листа толщиной 2 мм и при диаметре колонны до 4000 мм не применять промежуточных опорных балок.

Рис. 2.7. Тарелка с S-образными элементами: а — общий вид; б — схема

Жидкость движется единым потоком по тарелке в направлении к сливу, проходя над S-образными элементами и переливаясь через них. Пары проходят через прорези S-образных элементов, барботируют через жидкость и при этом способствуют ее движению по тарелке.

Более прогрессивны и эффективны, по сравнению с колпачковыми, комбинированные колпачково-клапанные тарелки. Так, S-образная тарелка с клапаном работает следующим образом: при низких скоростях газ (пар) барботирует преимущественно через прорези S-образных элементов, и при достижении некоторой скорости газа включается в работу клапан. Такая двухстадийная работа тарелки позволяет повысить производительность ректификационной колонны на 25…30 % и сохранить высокую эффективность разделения в широком диапазоне рабочих нагрузок.

Рис. 2.8. Тарелка с S-образными элементами и клапанами

Клапанные тарелки. Принцип действия клапанных тарелок состоит в том, что свободно лежащий над отверстием в тарелке клапан различной формы автоматически регулирует величину площади зазора между клапаном и плоскостью тарелки в зависимости от газопаровой нагрузки и тем самым поддерживает постоянной (в пределах высоты подъема клапана) скорость газа и, следовательно, гидравлическое сопротивление тарелки в целом.

Рис. 2.9. Клапанно-прямоточная тарелка

Высота подъема клапана ограничивается высотой ограничителя (кронштейна, ножки).Отличительной особенностью клапанных тарелок является увеличение их свободного сечения по мере увеличения скорости газа. Благодаря этому скорость газа при его выходе в слой жидкости остается примерно постоянной вплоть до полного открытия клапана. Перекрытие отверстий тарелки саморегулирующимися клапанами позволяет расширить интервал рабочих нагрузок.

.

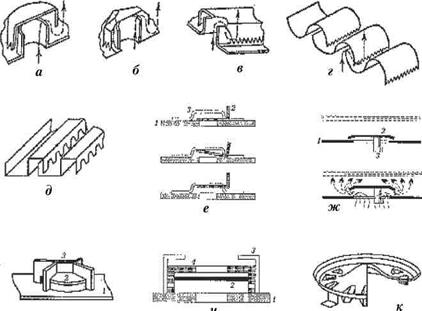

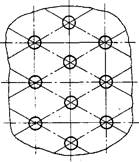

Рис. 3.10. Типы некоторых колпачков и клапанов: колпачки: а — круглый; б — шестигранный; в — прямоугольный; г — желобчатый; д — S-образный; клапаны: е — прямоугольный; ж — круглый с нижним ограничителем; з — то же с верхним ограничителем; и — балластный; к — дисковый эжекционный перекрестноточный; л — пластинчатый перекрестно-прямоточный; м — S-образный колпачок с клапаном; 1 — диск тарелки; 2 — клапан; 3 — ограничитель; 4 — балласт

Среди клапанных тарелок нового поколения можно отметить дисковые эжекционные (перекрестноточные) и пластинчатые перекрестно-прямоточные тарелки, внедрение которых на ряде НПЗ страны позволило улучшить технико-экономические показатели установок перегонки нефти (рис. 3.10 к, л) 1.

Эжекционная клапанная тарелка представляет собой полотно с отверстиями (∅ 90 мм) и переливными устройствами. В отверстия полотна тарелок устанавливаются клапаны, представляющие собой вогнутый диск (∅ 110 мм) с просечными отверстиями (каналами) для эжекции жидкости, имеющий распределительный выступ для равномерного стока жидкости в эжекционные каналы. Клапаны имеют 4 ограничительные ножки и 12 эжекционных каналов. Они изготавливаются штамповкой из нержавеющей стали толщиной 0, 8...1, 0 мм. Масса одного клапана составляет всего 80…90 г (а капсульного с паровым пространством — 5…6 кг).

При минимальных нагрузках по парам клапаны работают в динамическом режиме. При увеличении нагрузки клапаны приподнимаются в пределе до упора ограничителей и начинается эжекция жидкости над клапанами, что способствует более интенсивному перемешиванию жидкости в надклапанном пространстве. Распределительный выступ на клапане при остановке колонны способствует полному стоку жидкости с тарелки.

Опытно-промышленные испытания показали высокие эксплуатационные их достоинства: устойчивость и равномерность работы в широком диапазоне нагрузок без уноса жидкости; исключительно высокий КПД (≈ 80…100 %), высокая производительность, превышающая на ≈ 20 % производительность колпачковых тарелок, и т. д.

С целью повышения производительности тарелки, увеличения поверхности контакта фаз и расширения диапазона устойчивой работы разработаны балластные клапанные тарелки (рис. VII-9, г). При малых нагрузках по пару тарелка работает как обычная с дисковыми клапанами меньшей массы. При увеличении нагрузки дисковый клапан упирается в балласт и работает совместно с ним как один утяжеленный клапан. Такая конструкция позволяет расширить диапазон саморегулирования и уменьшить сопротивление тарелки(на 10…15 %), особенно при низких нагрузках по пару.

Представляет интерес конструкция прямоточной клапанной тарелки с групповым балластом (рис. VII-9, д).

На рис. VII-9, е представлена конструкция прямоточной клапанной тарелки с перфорированными клапанами, в которой выгодно сочетаются повышенная производительность прямоточных клапанных тарелок и высокая эффективность ситчатых тарелок. В отверстиях горизонтального полотна 1 установлены пластинчатые клапаны 2, имеющие отверстия с козырьками 12, высота которых увеличивается в сторону открытия клапанов.

Рис. 2.14. Элемент ситчато-клапанной

тарелки

При небольших нагрузках пар проходит через отверстия в клапанах и тарелка работает всем сечением как обычная ситчатая. В области повышенных газовых нагрузок одна часть парового потока выходит из-под клапанов в прямотоке с жидкостью, а другая направляется козырьками в отверстия клапанов.

Струйные тарелки. У струйных тарелок контактные элементы (просечки, лепестки и т. п.) расположены таким образом, что пар, выходящий в жидкость под некоторым углом к горизонту, приобретает горизонтальную составляющую скорости, совпадающую с направлением движения жидкости по тарелке или под некоторым углом к нему. Благодаря этому можно создать наиболее благоприятные условия для эффективного контакта фаз при высокой производительности контактного устройства. При чисто прямоточном движении фаз и большой скорости пара происходит снос жидкости в направлении сливного кармана, что затрудняет работу переливного устройства и приводит к снижению эффективности работы тарелки.

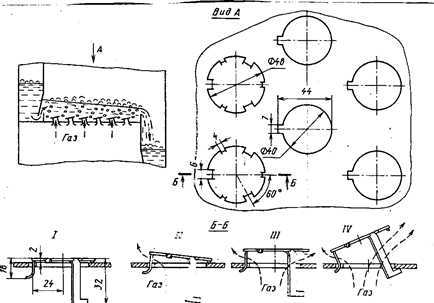

Чтобы избежать этого, прибегают к различным приемам, позволяющим локализировать (скомпенсировать) прямоточное движение фаз и не допустить его распространения на всю тарелку, примером может служить установка поперечных секционирующих перегородок (рис. VII-10, б и д), создание движения фаз в пересекающихся направлениях, когда оси соседних лепестков расположены во взаимно перпендикулярном направлении или образуют пучок прямых (рис. VII-10, в и г) и т.п.

Рис. V1I-10. Схема струйно-направленной тарелки с вертикальными поперечными секционирующими перегородками:

а — общий вид; б — схема контактной зоны; в — ввод части потока пара поперек потока жидкости; г — ввод части потока пара под углом к потоку жидкости; д — установка поперечных перегородок в форме гребенки: 1 — корпус колонны; 2 — полотно тарелки; 3 — приемный карман; 4 — стенка переливного кармана; 5 — подпорная перегородка; 6 — лепесток (язычок); 7 — вертикальная перегородка; 8 — сливная перегородка; 9 — прорезь в вертикальной перегородке

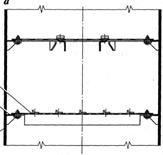

Тарелки провального типа (рис. VII-11) перекрывают все сечение колонны и состоят из отдельных секций, укрепленных на опорном кольце и балках каркаса. Для прохода паровой и жидкой фаз выполнены отверстия или прорези, площадь которых составляет от 10 до 30 % площади всей тарелки. На тарелках провального типа паровая и жидкая фазы контактируют по схеме противотока, благодаря чему происходит интенсивное перемешивание жидкости по всей высоте контактной зоны.

г

Рис. V1I-11. Схемы тарелок провального типа:

а — решетчатая тарелка; б — ситчатая волнистая тарелка; в — решетчатая тарелка с отогнутыми кромками щелей; г — ситчатая

Пар и жидкость проходят через одни и те же каналы, при этом места стока жидкости и прохода паров случайным образом перемещаются по площади тарелки.

Тарелки этого типа гораздо более чувствительны к изменению нагрузок по жидкости и пару и имеют более узкий диапазон рабочих нагрузок, чем тарелки со специальными переливными устройствами. При небольшой паровой нагрузке напор паров недостаточен для образования слоя жидкости на тарелке. При больших паровых нагрузках сопротивление течению жидкости через отверстия тарелки становится столь значительным, что пена заполняет практически все межтарельчатое пространство и нормальный переток жидкости с тарелки на тарелку нарушается. При этом резко возрастает гидравлическое сопротивление потоку паров. Такой режим работы называется захлебыванием и определяет предельные паровую и жидкостную нагрузки колонны.

Стандартные провальные решетчатые тарелки диаметром 1000 — 3000 мм имеют ширину прямоугольных прорезей 6X60 мм, шаг от 10 до 36 мм. На двух смежных тарелках прорези выполняют во взаимно перпендикулярных направлениях.

Ситчатые тарелки с отбойниками имеют относительно низкое гидравлическое сопротивление, повышенную производительность, но более узкий рабочий диапазон по сравнению с колпачковыми тарелками. Применяются преимущественно в вакуумных колоннах.

Лекция 25 Абсорбция. Общие сведения о процессе и область применения. Принципиальная схема абсорбционно-десорбционной установки. Материальный баланс абсорбции. Минимальный и оптимальный удельный расход абсорбента.

Абсорбцией называется процесс поглощения газов или паров из газовых или парогазовых смесей жидким поглотителем – абсорбентом. Если поглощаемый газ – абсорбтив – химически не взаимодействует с абсорбентом, то такая абсорбция физическая, если же абсорбтив образует с абсорбентом химическое соединение, то такой процесс называется хемосорбцией. Физическая абсорбция обратима, выделение поглощаемого газа из раствора – десорбция. Сочетание абсорбции и десорбции позволяют многократно использовать поглотитель и выделять поглощённый газ в чистом виде.

Абсорбция применяется:

— для получения готового продукта (абсорбция SO3 в производстве серной кислоты, абсорбция HCl, оксидов азота водой в производстве азотной кислоты);

— для выделения ценных компонентов из газовых смесей (абсорбция бензола из коксового газа и др.), при этом абсорбцию проводят в сочетании с десорбцией;

— для очистки газовых выбросов от вредных примесей;

— для осушки газов.

|

|