Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Технологическая часть. Теоретические основы процесса

|

|

Теоретические основы процесса

Процесс обеспыливания включает три элемента: пылеулавливание (ПУ), пылеочистку (ПО) и рассеивание пыли (РП). Каждый элемент можно реализовать различными методами (аэродинамическим, электромагнитным, механическим и др.), которые определяются характером направленных внешних воздействий на пылевой аэрозоль. Любой метод может быть осуществлен различными способами (орошением пеной, паром т.д.), а способ - техническими средствами.

В основу действия аппаратов для очистки аэрозольных выбросов положен определенный физический механизм. В улавливающих устройствах применяют следующие способы отделения взвешенных частиц от взвешивающей среды, т.е. воздуха (газа): осаждение в гравитационном поле, осаждение под действием сил инерции, осаждение в центробежном поле, фильтрование, осаждение в электрическом поле и др.

Наиболее распространенным оборудованием для улавливания дисперсных частиц из воздушно-газовых потоков являются сухие гравитационные и инерционные вихревые осадители, фильтры различных конструкций, электрофильтры.

В целом система очистки воздуха и газов может содержать оборудование нескольких типов, соединенное в последовательную цепочку по мере повышения эффективности пылеулавливания. Пылеулавливающее оборудование, в котором отделение пыли от воздушного потока осуществляется последовательно в несколько ступеней, отличающихся по принципу действия, конструктивным особенностям и способу очистки, относят к комбинированному пылеулавливающему оборудованию.

Сравнительная характеристика и разработка вариантов схемы очистки газов

На первом этапе проводим очистку от пыли.

Медианный диаметр, равный 35 мкм, определяет использование тех или иных сухих механических аппаратов. Применение пылеосадительной камеры не целесообразно, т.к она применяется при медианном диаметре от 40мкм. Следовательно, первым ставим циклон.

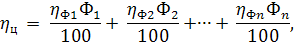

Этот аппарат используется для улавливания золы, образующейся при сжигании топлива в котлах тепловых станций, и получил наибольшее распространение в промышленной практике. Т.к. в циклонах осаждение сухой золы происходит вследствие закрутки под действием центробежного эффекта, то при прохождении через циклон температура газового потока уменьшается до 115 º C, а степень очистки η ц в данном аппарате находится, основываясь на информации о дисперсном составе пыли, указанном в таблице 1 исходных данных, по формуле:

где  - фракционная эффективность, % (данные из таблицы 1);

- фракционная эффективность, % (данные из таблицы 1);

- содержание фракций в газах, % (данные таблицы 1).

- содержание фракций в газах, % (данные таблицы 1).

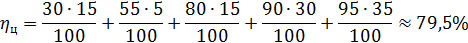

Тогда рассчитаем эффективность циклона:

Поскольку требуемая степень очистки пыли весьма значительна (99, 96 %), а в ее состав входят частицы размером 0 – 5 мкм, не улавливаемые циклоном, и составляют 16 % от общего количества частиц, необходимо на завершающей стадии ее очистки использовать аппарат, который обеспечит улавливание таких мелких частиц. Соответственно, электрофильтр не применить в данном случае мы можем вполне обоснованно: по значению удельного электрического сопротивления слоя пыли (УЭС) пыль относится к третий группе (пыли с УЭС = 1010…1013 Ом∙ см), т.к. в данном варианте значение

УЭС = 4∙ 10 12 Ом∙ см при температуре 50 º C, а пыли с высоким УЭС наиболее трудно улавливаются в электрофильтре. Так как время слоя разрядки велико, то на осадительном электроде он действует как изолятор,. Электростатические заряды, поступающие непрерывно с оседающей пылью, не отводятся на осадительный электрод, и тем самым создают напряжение на слое осевшей пыли, что приводит к нарушению работы электрофильтра.

Применяем тканевый рукавный фильтр с импульсной продувкой, так как электрофильтр применять не целесообразно.

Степень очистки газов в фильтрах, при соблюдении правил технической эксплуатации, достигает 99, 9%. В качестве фильтровальных материалов применяют ткани из природных волокон (хлопчатобумажные и шерстяные), ткани из синтетических волокон (нитроновые, лавсановые, полипропиленовые и др.), а также стеклоткани. Наиболее распространены лавсан, терилен, дакрон, нитрон, орлон, оксалон, сульфон. Применяют также нетканые материалы - фетры, изготовленные свойлачиванием шерсти и синтетических волокон.

Итак, на первом этапе проводим очистку от пыли с помощью выше перечисленных аппаратов, таких как: циклон и рукавный фильтр. Уловленная этими аппаратами пыль направляется на хранение на временный склад.

На втором этапе очистки газового потока будем проводить очистку от диоксида серы (SO2).

Необходимо добиться степени очистки η (SO2) = 66 %, поскольку проводить очистку от диоксида азота будет более рационально и технико-экономически выгодно на последней стадии очистки газа, ведь выделяющееся при селективном каталитическом восстановлении тепло можно использовать в различных целях производства.

Каталитические методы очистки очистки газов основаны на гетерогенном катализе и служат для превращения примесей в безвредные или легко удаляемые из газа соединения. Процессы гетерогенного катализа протекают на поверхности твёрдых тел - катализаторов. Катализаторы должны обладать определёнными свойствами: активностью, пористой структурой, стойкостью к ядам, механической прочностью, селективностью, термостойкостью, низким гидравлическим сопротивлением, иметь небольшую стоимость. Особенность процессов каталитической очистки газов заключается в том, что они протекают при малых концентрациях удаляемых примесей. Основным достоинством метода является то, что он даёт высокую степень очистки, а недостатком - образование новых веществ, которые надо удалять из газа адсорбцией или абсорбцией.

Так, абсорбция диоксида серы водой связана с большими затратами (в связи с низкой растворимостью SO2 в воде для очистки требуется большой ее расход в абсорберы с большим объемом);

Цинковый метод: абсорбентом служит суспензия оксида цинка, образующийся оксид серы в результате реакции SO2 с оксидом цинка и водой перерабатывают, оксид цинка возвращают на абсорбцию. Недостатком метода является образование сульфита цинка, который экономически нецелесообразно подвергать регенерации, необходимо непрерывно выводить из системы и добавлять в нее эквивалентное количество оксида цинка;

Содовый метод: сущность этого метода заключается в промывке отходящих газов водными растворами кальцинированной соды. Этот способ обеспечивает хорошую очистку отходящих газов от SO2 с одновременным получением товарной соли NaHSO3 и Na2SO3, однако он не нашел широкого применения ввиду ограниченного сбыта этих солей), поэтому целесообразно будет проводить очистку известковым методом, относящимся к нерекуперационным методам, достоинствами которого являются простая технологическая схема, низкие эксплуатационные затраты, доступность и дешевизна сорбента, возможность очистки газа без предварительного охлаждения.

Каталитическое окисление выгодно отличается от термического кратковременностью протекания процесса (иногда доли секунды), что позволяет резко сократить габариты реактора. Кроме того, при пропускании газообразных отходов через слой катализатора температура, необходимая для осуществления реакции органических газов и паров с кислородом, существенно снижена (до 300°С) по сравнению с температурой термического окисления. Каталитический слой должен создавать умеренно низкий перепад давления, а также обеспечивать структурную целесообразность и долговечность самого катализатора.

Практически полная очистка газов от SO2 (η (SO2) = 80 %) достигается известковым методом, однако нам нужно добиться эффективности η (SO2) = 66 %, для чего последовательно устанавливаем два скруббера, орошаемых известковым молоком. При этом фактическая полная степень очистки от диоксида серы находится по формуле:

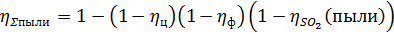

При очистке газа от диоксида серы параллельно завершается очистка от пыли и температура газового потока на выходе из скрубберов, орошаемых известковым молоком, понижается до 30 º C. Следовательно надо рассчитать суммарную степень очистки газов от пыли, достигаемую в выше указанных последовательно установленных аппаратах, по формуле:

;

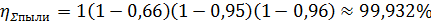

;

Таким образом, приведенной последовательностью очистки от пыли легко достигается требуемая степень очистки 99, 93%.

На третьем этапе будем проводить очистку газа от диоксида азота. Необходимо достигнуть эффективность очистки, равную 99, 2 %.

Известковый метод является одним из самых разработанных абсорбционных методов. Он основан на взаимодействии гидроксида или карбоната кальция с сернистой кислотой, которая образуется при растворении в воде диоксида серы.

Процесс описывается реакциями:

СаСО3 + SО2 = CaSО3 + СО2

Са(ОН)2 + SО2 = CaSО3 + Н2О

В результате очистки получают сульфит кальция. Он образует мелкокристаллический осадок, на воздухе медленно окисляется и частично переходит в сульфат кальция.

При выделении диоксида серы происходит также очистка газа от частиц летучей золы и других примесей. Пульпа получается сложного и переменного состава. В большинстве случаев продукты нейтрализации не используют в промышленности и отправляют в отвал. При этом возможно загрязнение почвенных вод за счет растворения в них отдельных компонентов пульпы.

Этим способом очистки достигается требуемая степень очистки η NO2 = 99, 2%.

|

|