Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Матричная форма

|

|

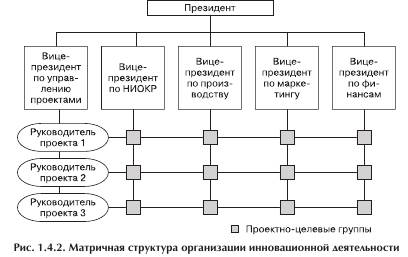

Самой распространенной разновидностью интеграционной формы является матричная система организации. Ее суть состоит в том, что наряду с традиционными функциональными и производственными подразделениями создаются временные проектные целевые группы во главе с руководителем проекта, выполняющим функцию координации. При принятии очередного инновационного решения руководитель проекта создает целевые подразделения, куда на время осуществления проекта приглашаются специалисты из различных подразделений компании. При этом они состоят в двойном подчинении: как руководителю проекта, так и начальнику своего подразделения. Однако в данном случае не возникает конфликта соподчиненности, так как существует совершенно четкое разделение функций каждого руководителя. Руководитель проекта определяет задачи, необходимые для выполнения решения высшего руководства, а функциональные и линейные руководители выполняют функцию организации, распределяя обязанности, и осуществляют текущий административный контроль над всем ходом работ.

Общая схема матричной организации инновационной деятельности представлена на рис. 1.4.2.

Среди основных «плюсов» матричной системы организации инновационных работ можно назвать:

1. сокращение сроков реализации проекта;

2. возможность оперативного реагирования на любые внешние изменения;

3. упрощение системы контроля;

4. заинтересованность членов целевых групп в результативности проекта;

5. тесная взаимосвязь между всеми участниками проекта;

6. возможность перемещения наиболее талантливых служащих из одной группы в другую.

Матричная система предполагает интеграцию основных функций, задействованных в инновационном процессе, принципиально важными из которых являются дизайн и производство.

Наиболее сложной задачей в современных условиях становится одновременная разработка дизайна сразу нескольких новых продуктов для производства их на единой производственной линии. Используя таким образом принцип синергии, компания получает возможность гибкого и быстрого реагирования на динамично меняющиеся рыночные условия.

Проведенное в 2000 г. Государственным университетом штата Мичиган исследование R& D 137 американских фирм‑ производителей подтверждает, что качество дизайна улучшается, когда эксперты производства участвуют в ранних этапах разработки нового проекта. «Чем активнее интеграция и чем раньше она происходит, тем лучшего результата достигают компании, пытающиеся справиться со сложностью задачи и технологической неопределенностью».[3]

Решение проблемы интеграции маркетинга, R& D и производства лежит в создании смешанных целевых групп, использовании виртуальной системы управления проектами, а также относительно новой технологии 3P (Product & product preparing). Данный метод «Продукт и подготовка продукта» был впервые использован компанией Toyota и впоследствии успешно скопирован Pella, Maytag, Black& Decker, Mercedes‑ Benz и другими производителями. Программа 3P предлагает пятидневные распланированные рабочие сессии, в которых одновременно принимают участие производство, инженеры, маркетологи, дизайнеры, персонал снабжения и техобслуживания и операторы цехового оборудования. Собравшись вместе, участники проводят «мозговую атаку» (brainstorming) в целях поиска лучших идей по разработке и созданию продукта. Участники разбирают продукт, например бесшнуровой пылесос «DustBuster» компании Black& Decker, изучают, как монтируется каждая из его деталей, какие инструменты и крепления используются для сборки и сколько времени уходит на завершение каждого из этапов. После того как они получат полное представление о том, как сконструирован и собран данный продукт, перед командой ставится задача изыскать лучший подход, используя только чертежи, а не словесное описание. Это неизбежно приведет к тому, что члены группы разработают свои идеи, которые одновременно приведут и к улучшению дизайна, и пойдут на пользу производству.

В компании Maytag подобные группы улучшили показатели качества и производительности благодаря использованию 3P для разработки новой продукции. Например, за 3 года использования 3P компания Maytag Cleveland повысила свою производительность на 2530 %, сократила производственный брак на 90 % и снизила число звонков потребителей с просьбой об обслуживании на 30–50 %.[4]

Необходимо отметить, что интеграция по типу 3P не является альтернативой матричной структуре, а, наоборот, позволяет компаниям подготовиться к переходу на новый уровень организационного про‑ ектно‑ целевого построения.

При внедрении интеграционной структуры организации работ по реализации инновационных решений в американских компаниях были отмечены следующие преимущества:

• время внедрения инновационных проектов сокращается на 30–70 %;

• число конструкторских изменений снижается на 65–80 %;

• качество выполнения решений повышается на 200–600 %; [5]

• создается творческая атмосфера в коллективе и снижается степень сопротивления инновациям.

Основным условием оптимизации функционирования данной формы является четкое установление функций и ответственности всех членов целевых групп.

Во‑ первых, необходимо установить коллективное принятие решений по выполнению задач реализации проекта, причем в матричных структурах существует возможность привлечения специалистов со стороны. Например, компании ЗМ и Hewlett‑ Packard («Хьюлетт Пэ‑ кард») практикуют привлечение в целевые группы потенциальных потребителей и поставщиков будущей продукции для проведения испытаний в максимально приближенных к рынку условиях. После того как руководитель компании Mercury Computers Systems («Мэркури Компьютэз Системз») пригласил в 1996 г. потенциальных поставщиков комплектующих деталей для совместной разработки новой продукции, сроки проектирования сократились с 125 до 90 дней. У компании появилась возможность снижения цены и количества необходимых комплектующих.

Во‑ вторых, необходимо четко установить ответственность всех групп, вовлеченных в процесс реализации инноваций. Каждый специалист и каждая группа несет ответственность за качественное выполнение всего проекта в установленные сроки, а провал работ на одной стадии означает провал всего проекта. И наконец, для обеспечения выполнения вышеуказанных условий руководство компании должно установить особую систему стимулирования и вознаграждения всех членов целевых подразделений, ориентированную на достижение конечного результата. Несколько лет назад все эти принципы были апробированы на фирме AT& T, в результате чего резко повысились показатели качества, сроки обновления номенклатуры компании, мотивация труда.[6]

Вышеназванные особенности современной организации инновационного процесса свойственны многим компаниям, ориентированным на долгосрочную инновативность. Наиболее активно новейшие достижения в области повышения эффективности инновационной деятельности применяют компании телекоммуникационной отрасли.

Примером может служить компания Ericsson – ведущий производитель телекоммуникационного оборудования. С 1992 г. компания не ведет никаких централизованных научных исследований, а соответствующий отдел в центральных службах был ликвидирован.

В области фундаментальных исследований корпорация полагается на партнерские соглашения с ведущими научно‑ исследовательскими институтами. Для осуществления прикладных НИОКР имеется 40 организаций‑ разработчиков в 20 странах.

Источником переориентации компании на мобильную связь послужила инициатива децентрализованных производственных подразделений, вовремя выявивших потенциал данного рынка и предложивших технологические и маркетинговые идеи для реализации нововведений.

Компания Ericsson уделяет большое внимание матричной форме организации инновационного процесса при создании новых изделий. Например, при последовательной разработке на создание продукта уходило минимум 15 месяцев. Затем инженеры работали над проектированием производства. Еще около года уходило на приобретение необходимого оборудования. Таким образом, на достижение конечного результата уходило более двух лет. Для высокотехнологичных продуктов это слишком длительный период времени, учитывая, что средний срок устаревания в отрасли – один год. Введение матричной системы позволило значительно сократить эти сроки.

Высокая эффективность осуществления инновационной деятельности Ericsson обеспечивается и за счет своевременной реструктуризации компании, когда научно‑ исследовательские центры компании были выделены в отдельные, относительно самостоятельные подразделения и построены по региональному принципу. Примечательно, что 18 % от общего количества данных подразделений находится в США. Данный факт свидетельствует о достаточно агрессивной политике компании Ericsson, целью которой является активная интернационализация деятельности и завоевание доли телекоммуникационного рынка стран, характеризующихся высокой степенью конкуренции.

Компания Sony провела в 1992 г. масштабную реорганизацию с целью повышения инновативности. Были созданы 23 группы отделений по разработке и внедрению нововведений, состоящие из специалистов в области НИОКР, маркетинга, управления и производства. Для того чтобы избежать дублирования разработок и облегчить обмен технологиями внутри корпорации, был создан координирующий орган по корпоративным исследованиям.

Руководство компании ввело и оригинальную форму управления научными кадрами под названием «система самопродвижения». Инженер сам может искать себе проект в любом отделении компании, без ведома своего руководителя. Если он находит, что искал, руководство обязано его отпустить. Данная система, с одной стороны, стимулирует творческую активность, а с другой – способствует обмену информацией между различными подразделениями, что формирует единое инновативное мировоззрение.

Еще один лидер в области производства телекоммуникационного оборудования компания Siemens («Сименс») также провела структурную перестройку в начале 1990‑ х гг. Основной задачей стало усиление децентрализации всей организационной структуры, в том числе и подразделений НИОКР. Каждому из 17 узкоспециализированных департаментов были делегированы полномочия в области проведения исследований, разработок и внедрения результатов на рынки сбыта своей продукции. При этом центральные лаборатории были заняты прикладными исследованиями в стратегически важных технологических областях. Таким образом, на среднем уровне действуют пять технологических лабораторий, доступ к ноу‑ хау которых имеется у всех подразделений компании.

Было принято решение о глубоком взаимодействии специалистов всех профилей в рамках отдельных проектов, поскольку между многими технологиями существует тесная взаимосвязь. В результате к середине 1990‑ х гг. управление 90 % всех научных исследований и разработок было децентрализовано.

С начала 1990‑ х гг. на матричную структуру перешла и компания 7BM. Вице‑ президент компании возглавляет научно‑ исследовательские центры, ведущие перспективные исследования и координирующие деятельность подразделений. Руководители научных и маркетинговых лабораторий имеют двойное подчинение: по вертикали – вице‑ президенту (или руководителю проекта), а по горизонтали – линейному руководителю.

При реализации определенных инновационных проектов в компании создаются временные проектные группы, отвечающие за выполнение всех работ по проекту. В состав данных бригад входят специалисты всех областей, что позволяет максимально сократить сроки разработок и свести к минимуму исправление ошибок.

|

|