Главная страница

Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

|

Курсовой проект

Читинский техникум железнодорожного транспорта

(ЧТЖТ ЗабИЖТ ИрГУПС)

К защите

«» 20 г

КУРСОВОЙ ПРОЕКТ

Тема по заданию:

Техническое обслуживание и ремонт переключателей ПКД-142

КП.190304.0000.ПЗ

Дисциплина «Технология ремонта подвижного состава»

Студент: Афанасьев.Д.И. Руководитель: Подопригора.Л.А.

Чита - 2014

Содержание.

• Ведение.

• Назначение, конструкция и техническая характеристика сборочной единицы.

• Условия работы сборочной единицы на ТПС, характерные неисправности и причины их возникновения.

• Характеристика работ при техническом обслуживании и текущем ремонтах сборочной единице.

• Предельно допустимые (монтажные, габаритные, геометрические) размеры и рабочие параметры деталей и сборочной единицы

• Методы и технология ремонта сборочной единице.

• Технологическое оборудование и оснастка применяемая при ремонте сборочной единице. Назначение и техническая характеристика.

• Техника безопасности.

• Влияние технического состояния сборочной единицы на безопасность движения.

• Заключение.

• Список литературы.

Ведение.

В настоящее время железнодорожный транспорт - это одна из ключевых отраслей экономики.

Основные задачи железнодорожного транспорта — это современное, качественное и полное удовлетворение потребностей населения в перевозках пассажиров и грузов при безусловном обеспечении безопасности движения.

Локомотивное хозяйство обеспечивает перевозки грузов и пассажиров тяговыми средствами в технически исправном состоянии, гарантируем полную безопасность, точное выполнение графиков и расписания движения поездов. Важнейшими задачами локомотивного хозяйства являются полное и высококачественное выполнение плана работы ТПС, обеспечение эффективного его применения, экономическое использование технических средств на ремонте и достижение наибольшей экономической эффективности производственной деятельности всех подразделений локомотивного хозяйства.

От успешной работы локомотивного хозяйства во многом зависит эффективность работы всего железнодорожного транспорта. Локомотивное хозяйство тесно взаимосвязано со смежными хозяйствами железных дорог, перевозок, вагонного хозяйства, пути, сигнализации и связи, электроснабжения и другие. Основное локомотивное хозяйство депо представляет собой

индустриальную, отраслевую, структурную единицу, предназначенную для

эксплуатации, технического обслуживания и текущего ремонта тягового

подвижного состава. Мастерские депо оснащены механизированными поточными линиями, современным металлообрабатывающим, сварочным, подъемно-транспортным и другим оборудованием. К основным депо присоединены оборотные депо и пункты оборота,

пункты технического обслуживания, дома отдыха локомотивных бригад,

топливные склады. Размещение и техническое оснащение локомотивного депо должно обеспечивать установленные размеры, движение поездов, использование локомотивов, высокое качество их содержание и ремонта и высокую производительность труда.

Для выполнения заданных объёмов грузоперевозок и пассажиро-перевозок, тяговый подвижной состав должен находиться в технически исправном состояние, удовлетворяющий всем требованиям безопасности движения. Это состояние обеспечивается:

• Надёжностью,

• Грамотной эксплуатацией.

Рациональной системой технического обслуживания и ремонта ТПС на основе использования передовых технологий, механизации и автоматизации производственных процессов. Система технического обслуживания и ремонта ТПС установлена распоряжением ОАО «РЖД» № ЗР от 17.01.05. годаи приказом начальника Забайкальской железной дороги№ 78/Н от 02. 03. 05. года. Основу данной системы составляет плановая предупредительность с выполнением ТО-1, ТО-2, ТО-3, ТО-4, ТО-5 и ремонтов ТР-1, ТР-2, ТР-3, СР, КР. Данными указаниями установлены следующие виды технического обслуживания:

1) Техническое обслуживание ТО-1 - выполняется локомотивной бригадой при приёмке - сдачи и экипировки локомотива, при остановках на станциях.

2) Техническое обслуживание ТО-2 - выполняется, как правило, персоналом пунктов технического обслуживания локомотивов.

3) Техническое обслуживание ТО-3 - выполняется в локомотивном депо-приписки локомотива. 4) Техническое обслуживания ТО-4 - выполняется с целью поддержания профиля бандажей колёсных пар в пределах, установленных инструкцией по

формированию, ремонта и содержанию колёсных пар тягового подвижного состава железных дорог. При ТО-4 выполняется обточка бандажей колёсных пар без выкатки из под локомотива. На техническое обслуживание ТО-4 локомотив зачисляется в случае, если не производится иных операций по техническому обслуживанию и ремонту локомотива, кроме обточки бандажей колёсных пар.

Если обточка бандажей колёсных пар совмещается с операциями по техническому обслуживанию ТО-3, текущему ремонту ТР-1 или ТР-2, локомотив на техническое обслуживание ТО-4 не зачисляется, а учитывается как находящийся на техническом обслуживании ТО-3 (текущем ремонте ТР-1, ТР-2 ) с обточкой

5) Техническое обслуживание ТО-5а- проводится с целью подготовки локомотива к постановке в запас или резерв железной дороги. Техническое обслуживание ТО-5б-проводится с целью подготовки локомотива к отправке в недействующем состоянии. Техническое обслуживание ТО-5в- проводится с целью подготовки локомотива к эксплуатации после постройки, ремонта на заводе или другом локомотивном депо, после передислокации или содержания в запасе (резерве железной дороги). Техническое обслуживание ТО-5г- проводится с целью подготовки локомотива к эксплуатации после содержание в запасе (резерве железной дороги).

6) Текущий ремонт локомотива — ремонт, выполняемый дня обеспечения или восстановления работоспособности локомотива и состоящий в замене и восстановлении отдельных узлов и систем.) Текущий ремонт ТР-1 - выполняется в локомотивном депо приписки локомотива, при отклонении контролируемых параметров и размеров за пределы браковочных заменяются или доводятся до размеров согласно настоящей инструкции. 7

8) Текущий ремонт ТР-2 - выполняется с выкаткой тележек в специализированном локомотивном депо, железной дороги. Аппараты защиты снимаются для проверки, настройки, а также производится проверка и ревизия узлов и деталей, обеспечивающих безопасность движения.

9) Текущий ремонт ТР-3 - выполняется в специализированном локомотивном депо сети железных дорог ОАО «РЖД».Производится выкатка тележек с последующей разборкой, частичный демонтаж кузовного оборудования.. 10) Средний ремонт локомотива СР - ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса локомотива. СР локомотива выполняется в базовом локомотивном депо или на локомотиворемонтном заводе. 11) Капитальный ремонт локомотива КР - ремонт, выполняемый для полного восстановления эксплуатационных характеристик, исправности локомотива и его ресурса близкого к полному. КРлокомотива выполняется на локомотиворемонтном заводе. Нормы

Периодичности технического обслуживания и ремонта локомотивов.

Периодичность технического обслуживания ТО-2исчисляется временем нахождения локомотива в эксплуатируемом парке.

Периодичность технического обслуживания ТО-3, и планового ремонта для локомотивов исчисляется линейным пробегом локомотива.

Периодичность технического обслуживания ТО-3, текущего и среднего ремонта для локомотивов исчисляется временем нахождения локомотива в эксплуатируемом парке. Периодичность капитального ремонта для локомотивов исчисляется полным календарным временем от постройки или

предыдущего ремонта, при котором заменяется электрическая проводка и изоляция электрических машин.

1.Назначение, конструкция и техническая характеристика сборочной единицы

Назначение и технические данные. Переключатель кулачковый двухпозиционный применяется на электровозах в качестве реверсивных и тормозных переключателей. Реверсивный переключатель служит для

переключения обмоток возбуждения тяговых двигателей с целью изменения направления движения электровоза. Тормозной переключатель служит для переключения цепей тяговых двигателей из тягового режима в тормозной режим. Технические данные переключателя следующие:

Главная цепь

Номинальное напряжение постоянного тока, В............ 3000

Номинальный ток, А........................ 850

Вспомогательная цепь

Номинальное напряжение, В..................... 50

Номинальный ток, А........................ 16

Номинальное давление сжатого воздуха привода, кПа (кгс/см2)..... 500 (5)

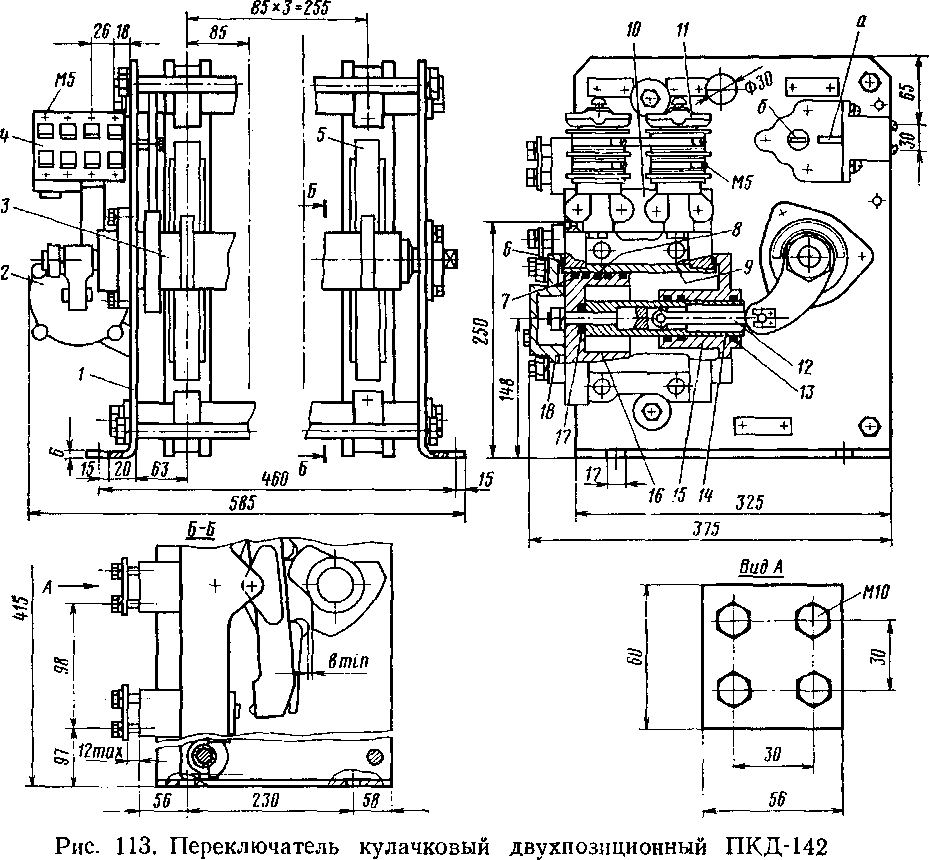

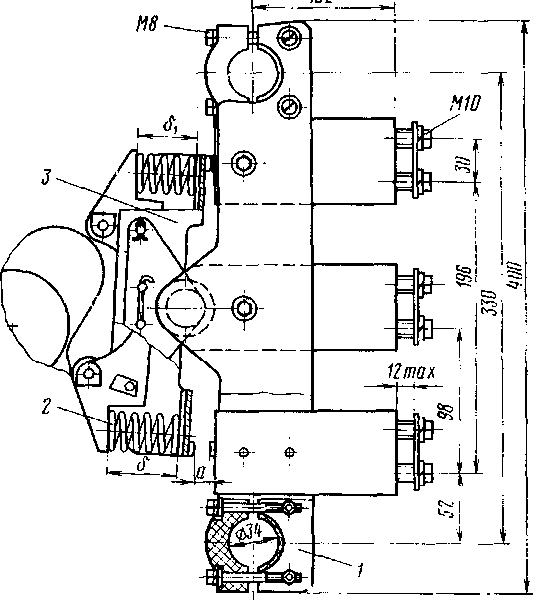

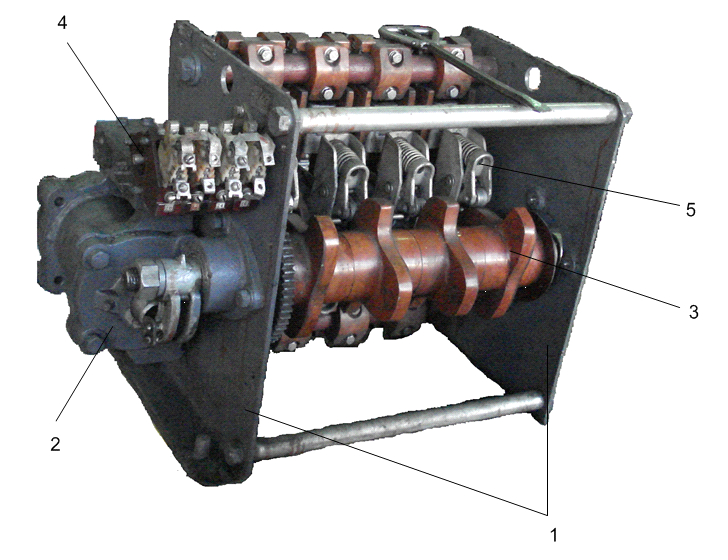

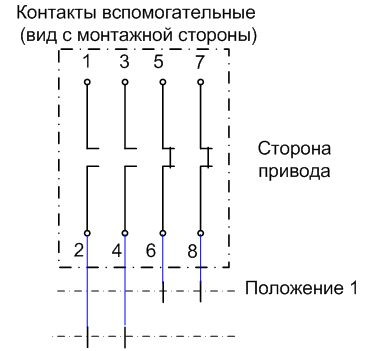

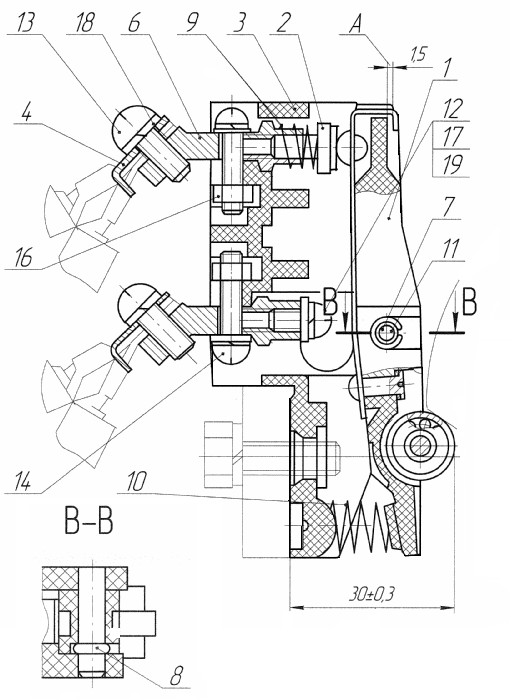

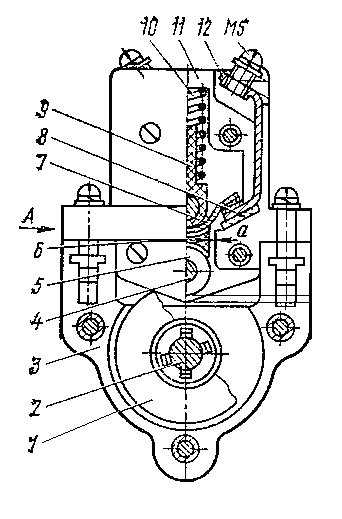

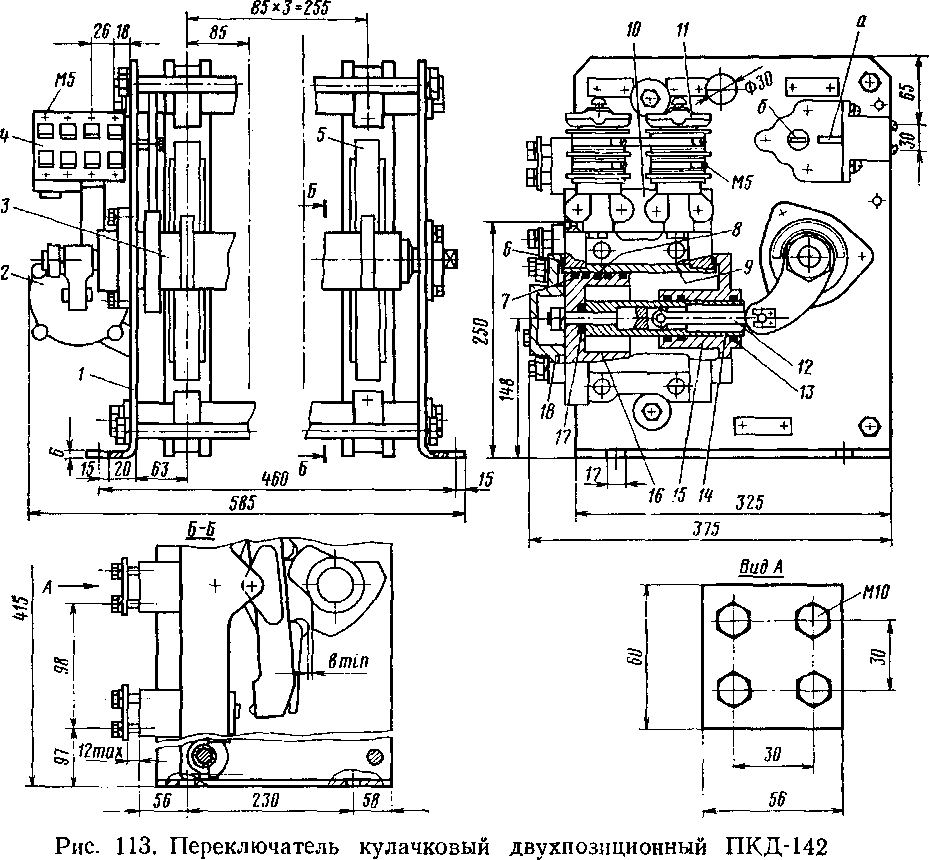

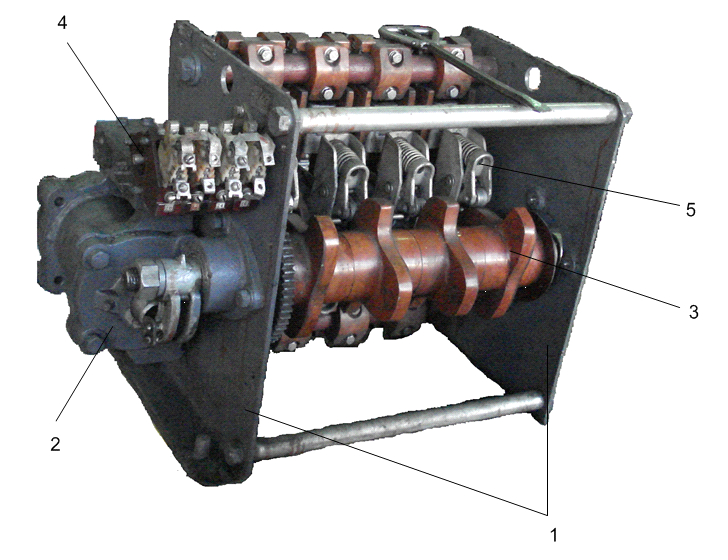

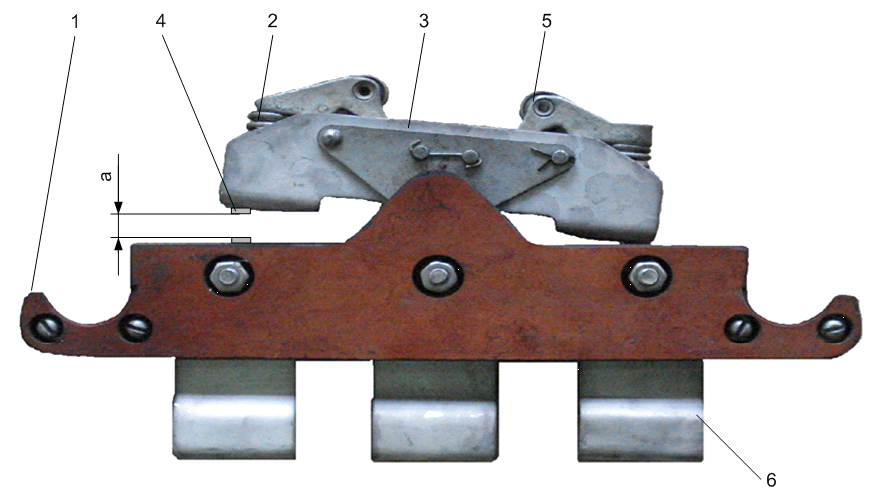

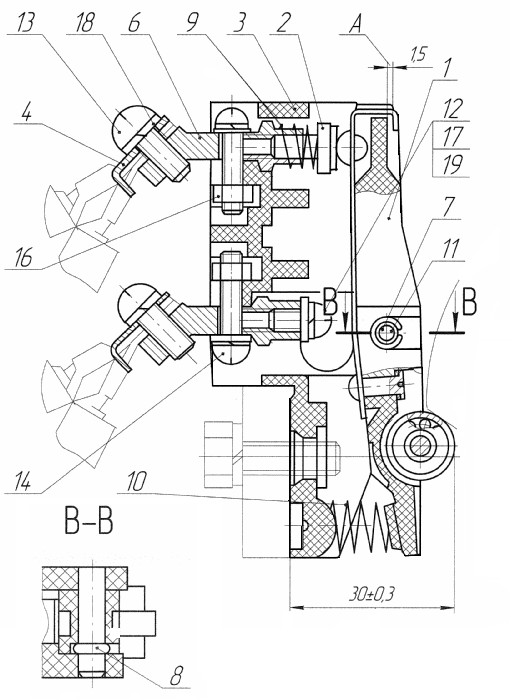

Конструкция. Переключатель ПКД-142 (рис.113) является групповым кулачковым аппаратом, состоящим из кулачковых элементов 5, кулачкового вала 3, пневматического привода 2, электрической блокировки 4 и боковин 1. Кулачковый элемент (рис. 114) имеет блочное исполнение с контактным механизмом 3 на два положения, без дугогашения. Он смонтирован между двумя изоляционными стенками /. Контактный механизм 3 состоит из одной пары скользящих не размыкаемых контактов, расположенных в шарнире, и двух пар размыкающих контактов. Размыкающие контакты выполнены с накладками из композиции серебро — окись кадмия, не размыкаемые — из композиции серебро — графит. Контактное нажатие обеспечивается пружинами 2.

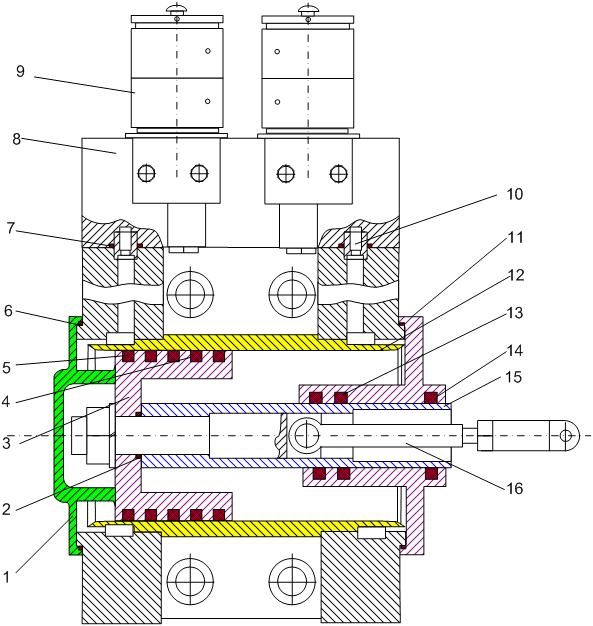

Пневматический привод переключателя (см. рис. 113) состоит из цилиндра 9 с крышками 15, 18, поршня двустороннего действия 16, штока 14, тяги 12, распределительной коробки 10 и двух электромагнитных вентилей 11. Уплотнение штока в крышке 15 и поршня в цилиндре выполнено резиновыми манжетами 7. Места соединения крышек и распределительной коробки с цилиндром, а также поршня со штоком уплотнены специальными резиновыми кольцами 6, 17. Для смазки поверхностей трущихся деталей привода в поршне и направляющей крышке 15 расположены смазочные кольца 8, 13 из тонкошерстного войлока.

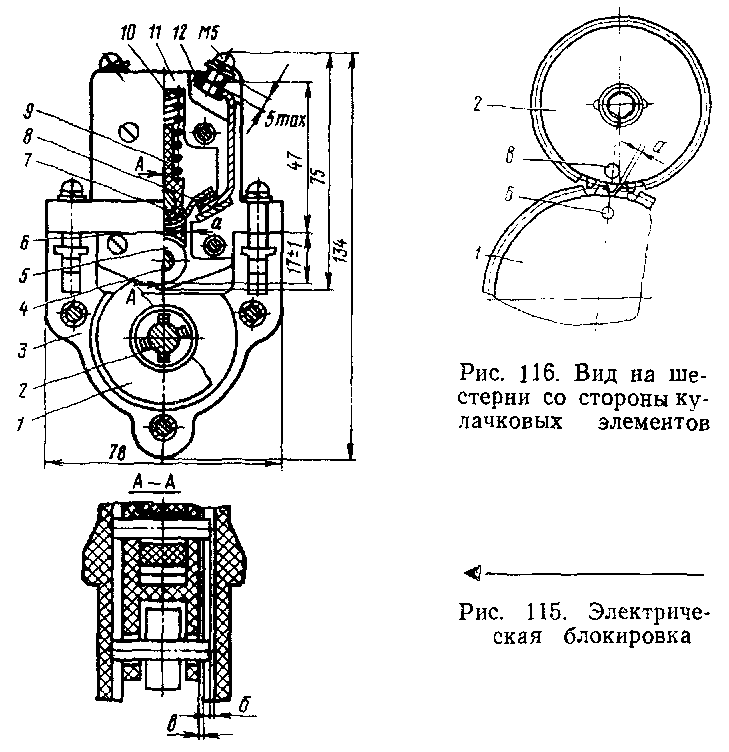

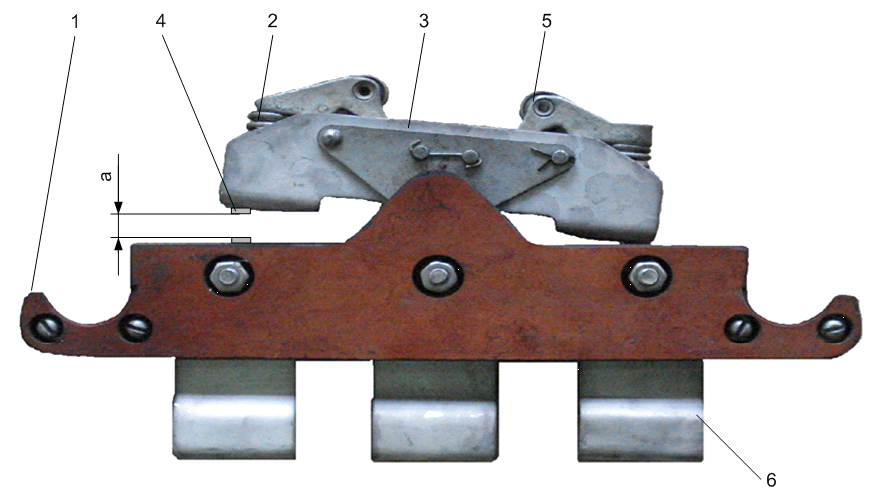

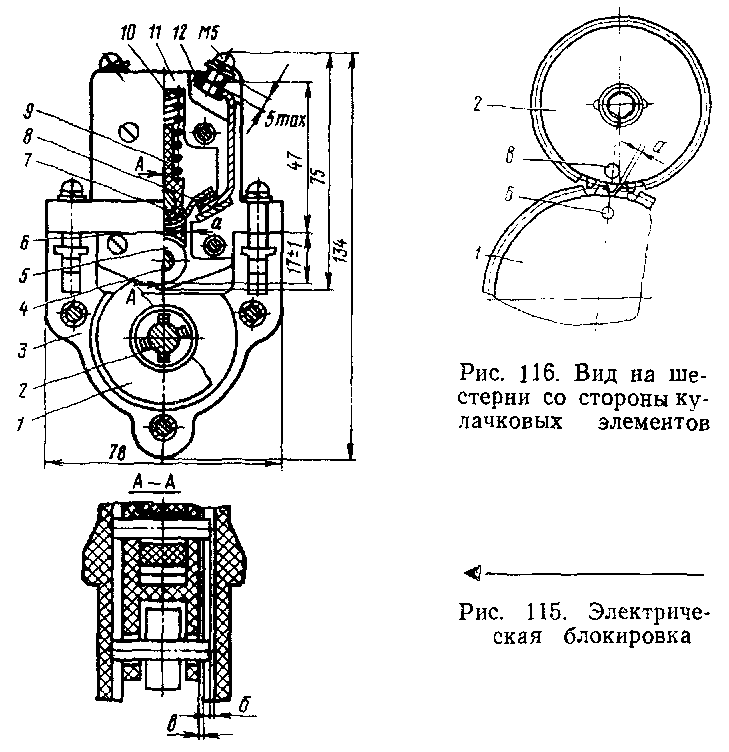

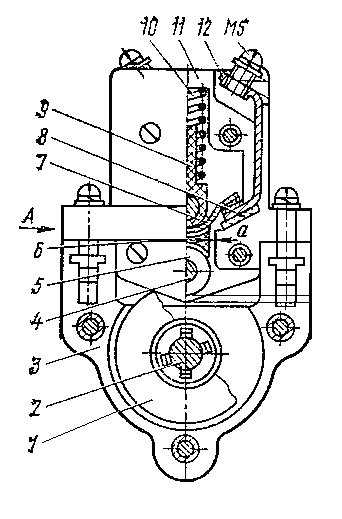

Электрическая блокировка (рис. 115) состоит из кулачковых контакторов закрытого исполнения, корпуса 3 с кулачковой шайбой 1 и валика 2.

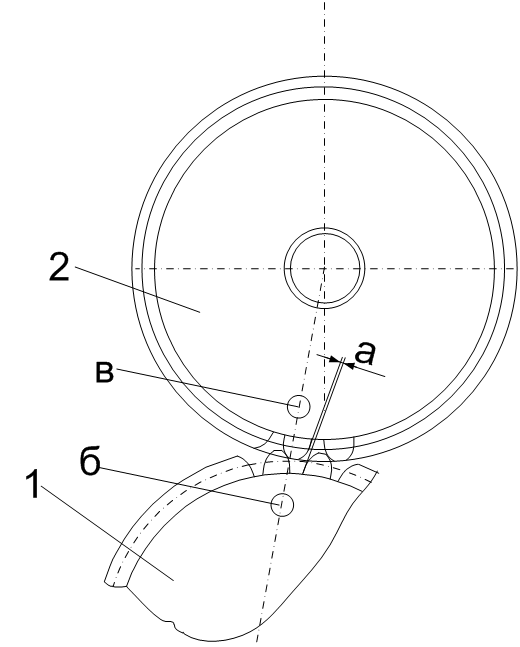

Контактор состоит из двух одинаковых боковин И, имеющих пазы, в которых установлены два неподвижных контакта 12. Подвижной контакт 7 мостикового типа с помощью оси 4 и штока 9 закреплен на траверсе 6". На другом конце траверсы 6 на оси 4 установлен закрытый подшипник 5. Контактное нажатие на мостик создается пружиной 10. Подвижной и неподвижный контакты имеют напайки из серебра. Для улучшения коммутационной способности в контакторе установлены постоянные магниты 8. Контакты контактора в исходном положении замкнуты. Валик 2 блокировки связан с кулачковым валом переключателя зубчатой передачей (рис. 116), при этом в положении I метки а и б блокировки (см. рис. 113) и б и в (см. рис. 116) шестерен 1 и 2 совмещены.

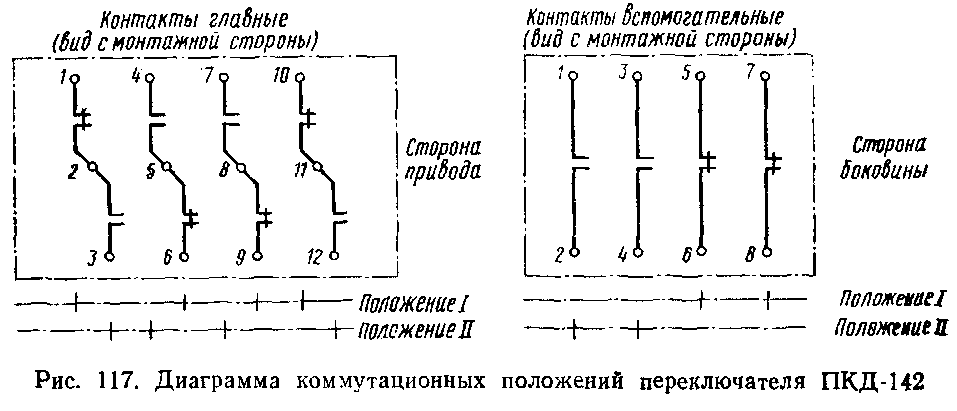

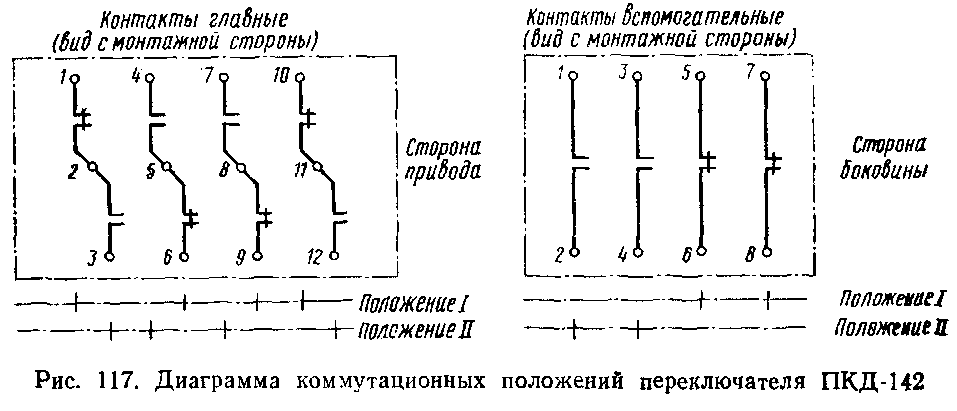

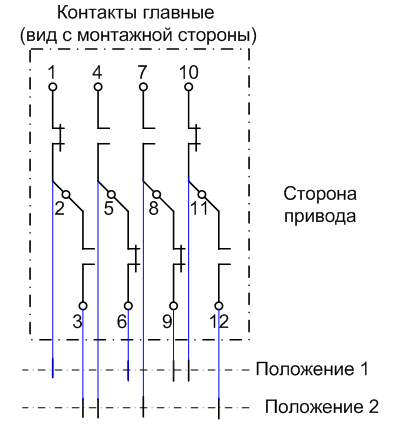

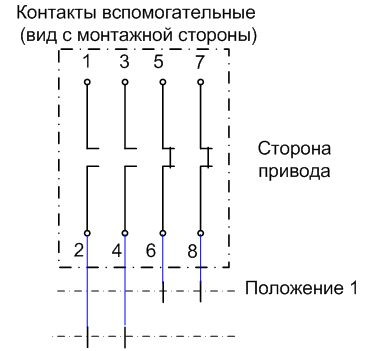

Начиная с электровоза ВЛ80Р № 1682 на переключателях вместо электрической блокировки с контакторами закрытого исполнения КЭ-151 устанавливаются блокировки с контакторами открытого исполнения КЭ-153, при этом в положении I совмещены только метки бив шестерен 1 и 2. При подаче напряжения на обмотку одного из электромагнитных вентилей // (см. рис. 113) последний открывает доступ сжатого воздуха в левую или правую часть цилиндра. Поступательное движение поршня 16 через кривошипно-шатунный механизм преобразуется во вращательное движение кулачкового вала. Вал, вращаясь в подшипниках, установленных в боковинах 1, кулачковыми шайбами переключает кулачковые элементы 5. Вращательное движение кулачкового вала через зубчатую передачу передается на валик электрической блокировки, который своими кулачковыми шайбами переключает контакторы блокировки (рис. 117).

(рис.114) Кулачковый элемент КЭ-17

b X3iu8HmMNiIOYBm+ODBfaAfb8EWPL/SupB5fdLcmHZovwtBTW+ewC1uXepuZEMj9kMmjnZ50PQxf GL5482nUPfwL7WGfCl+IE9VwMl0st9Qpen70vZuG6+5Z/4t/AAAA//8DAFBLAwQUAAYACAAAACEA y/4ZseEAAAALAQAADwAAAGRycy9kb3ducmV2LnhtbEyPQUvDQBCF74L/YRnBm93EaCxpNqUU9VQE W0F622anSWh2NmS3SfrvnZ7sbR7v8eZ9+XKyrRiw940jBfEsAoFUOtNQpeBn9/E0B+GDJqNbR6jg gh6Wxf1drjPjRvrGYRsqwSXkM62gDqHLpPRljVb7meuQ2Du63urAsq+k6fXI5baVz1GUSqsb4g+1 7nBdY3nanq2Cz1GPqyR+Hzan4/qy371+/W5iVOrxYVotQAScwn8YrvN5OhS86eDOZLxoFbylCScV JHNGuvpxnDDLga/0JY1AFrm8ZSj+AAAA//8DAFBLAQItABQABgAIAAAAIQC2gziS/gAAAOEBAAAT AAAAAAAAAAAAAAAAAAAAAABbQ29udGVudF9UeXBlc10ueG1sUEsBAi0AFAAGAAgAAAAhADj9If/W AAAAlAEAAAsAAAAAAAAAAAAAAAAALwEAAF9yZWxzLy5yZWxzUEsBAi0AFAAGAAgAAAAhAHpXsTYO BgAAM0AAAA4AAAAAAAAAAAAAAAAALgIAAGRycy9lMm9Eb2MueG1sUEsBAi0AFAAGAAgAAAAhAMv+ GbHhAAAACwEAAA8AAAAAAAAAAAAAAAAAaAgAAGRycy9kb3ducmV2LnhtbFBLBQYAAAAABAAEAPMA AAB2CQAAAAA= ">

D u2LRY8QRcQLLEMahCUMH8Axh9AhD70vqEYYODh+BMIIAq81zkQubl3rbmRAI/pDJ451YLj4MYRjC ePN51H1WGDqEdyqEIQ5Vw+F04XGpg/T89Hs3Ddfd4/4X/wAAAP//AwBQSwMEFAAGAAgAAAAhACim 483gAAAADAEAAA8AAABkcnMvZG93bnJldi54bWxMj01rwkAQhu+F/odlhN7qbgyNJWYjIm1PUqgW Sm9rMibB7GzIrkn89x1P9TYv8/B+ZOvJtmLA3jeONERzBQKpcGVDlYbvw/vzKwgfDJWmdYQaruhh nT8+ZCYt3UhfOOxDJdiEfGo01CF0qZS+qNEaP3cdEv9OrrcmsOwrWfZmZHPbyoVSibSmIU6oTYfb Govz/mI1fIxm3MTR27A7n7bX38PL588uQq2fZtNmBSLgFP5huNXn6pBzp6O7UOlFy1qpmFENyYI3 3YAoXvKYI1/JUimQeSbvR+R/AAAA//8DAFBLAQItABQABgAIAAAAIQC2gziS/gAAAOEBAAATAAAA AAAAAAAAAAAAAAAAAABbQ29udGVudF9UeXBlc10ueG1sUEsBAi0AFAAGAAgAAAAhADj9If/WAAAA lAEAAAsAAAAAAAAAAAAAAAAALwEAAF9yZWxzLy5yZWxzUEsBAi0AFAAGAAgAAAAhABu/NY4MBgAA NkAAAA4AAAAAAAAAAAAAAAAALgIAAGRycy9lMm9Eb2MueG1sUEsBAi0AFAAGAAgAAAAhACim483g AAAADAEAAA8AAAAAAAAAAAAAAAAAZggAAGRycy9kb3ducmV2LnhtbFBLBQYAAAAABAAEAPMAAABz CQAAAAA= "> 2.Условия работы сборочной единицы на ТПС, характерные неисправности и причины их возникновения

ПКД-142 находиться в средних условиях эксплуатаций, потому что находиться внутри электровоза на силовой панели снизу м внешние факторы окружающей среды на него не влияют. Крепежные детали, резьбовые отверстия на наличие дефектов в резьбе, трещины, изломы выявляются визуально. Из-за большого напряжения тока элементы могут иметь копоть, оплавления, подгары а так же могут быть механические повреждения изоляций и четкость срабатывания.

| Дефекты деталей

| Причина их возникновения

| | Боковины- излом, изгиб, износ, тещины

| Циклические силы, вибрации, неправильный монтаж

| | Контакты - копоть, оплавления, подгары

| Постоянная работа под большим напряжение и в момент переключения под током, неправильные геометрические размеры

| | Подшипник – износ

| Трение, циклические, статические, динамические силы, нагрузки и старение материала, обвод.смазки, перегрев

| | Пружина – излом, потеря упругости

| Старение и циклическая работа

| | Привод – трещины, износ, изломы, перекос осей рычагов

| Неправильный монтаж, трение, отсутствие смазки

| | Кулачковая шайба– трещины, выкращевание, износ

| Неправильный монтаж и силовая перегрузка

| | Зубчатая передача – трещины, сколы, износ

| Циклическая работа, старение материала, трение

| | Цилиндр – выработка, задиры, трещины, раковины внутренней поверхностей

| Неправильный монтаж, силовая перегрузка, циклическая работа, отсутствие сказки

| | Крепежные детали- излом, изгиб, износ, тещины

| Циклические силы, вибрации, перетяжка

| | Шпильки - излом, изгиб, износ, тещины

| Циклические силы, вибрации, перетяжка

,

|

3.Характеристика работ при техническом обслуживании и текущем ремонтах сборочной единице

ТО-2, ТР-2, ТР-1 проверяется Техническое состояние и работа на электровозе без съёма

ТР-3, СР, КР снимается для выполнения ревизий и ремонта в электроаппаратном цехе

После ремонта подвергается стендовым испытанием, после устанавливается на электровоз

4.Предельно допустимые (монтажные, габаритные, геометрические) размеры и рабочие параметры деталей и сборочной единицы

На ТР нужно выполнить работы в объеме ТО-2. Удалить пыль и грязь с деталей контактора. Проверить состояние контактов, убедиться в отсутствии механических повреждений изоляции. Поверхность изоляторов протереть тканью смоченной керосином, а затем вытереть насухо. Осмотреть гибкие соединения и призматические опоры. Гибкие шунты со следами чрезмерного нагрева - выплавление припоя, неисправные наконечники, обрывом жил более 20% площади сечения заменить. Проверить соответствие деталей аппаратов нормам.

На ТРС необходимо выполнить объем работы ТР и дополнительно снимают дугогасительные камеры, осматривают, обращая внимание на состояние деиновых решеток и внутренних стенок камеры, очищают от нагара и копоти. Изломы прогара и трещины в стенках не допускаются. При установке дугогасительных камер проверяют отсутствие заедания подвижных частей контактора о стенки дугогасительной камеры. Полюса дугогасительной камеры должны плотно прилегать к полюсам дугогасительной катушки.

Проверяют состояние и крепления силовых контактов и шунтов. При наличии подгаров и оплавлений контакты зачищаются. Проверяют и регулируют раствор, провал смешения и нажатие силовых контактов. Проверяют состояние и крепление дугогасительных катушек и включающих. Ослабление катушки закрепляют. Мелкие трещины в изоляции закрашиваются изоляционной эмалью. Проверяют состояние сердечника дугогасительной катушки. Ослабшие полюса закрепляют. Изношенные контакты и просевшие пружины заменяют. Регулируют разрыв и провал вспомогательных контактов.

На СР необходимо выполнить все работы ТРС. Ремонтируют контактор в аппаратном цехе депо с полной разборкой (при необходимости). Включающую катушку с поврежденной изоляцией, обрывом витков или межвиткового замыкания и с активным сопротивлением, превышающие номинальное более чем на 16%, ремонтируют или заменяют. Якорь, сердечник и магнитопровод при необходимости оцинковывают. Ремонтируют или заменяют детали призматических опор, крепления, гибкие шунты, провода, наконечники и пружины. Разбирают и ремонтируют дугогасительную камеру. Контакты с незначительной выработкой опиливают напильником и шлифуют, а при значительных износах и оплавлениях восстанавливают или заменяют на новые. Убедившись в исправности всех деталей контактор собирают. Регулирование контактов проверяют одновременно с проверкой правильности их сборки.

| наименование

| Чертежный размер

|

СР и КР

|

ТР-3

|

ТР-2

|

ТР-1

| | Скользящий контакт

| 2мм

| 2мм

| 1, 5-2мм

| 0, 5-1, 5мм

| Менее 0, 5

| | Стыковочный контакт

| 2, 2мм

| 2, 2мм

| 1, 5-2, 2мм

| 0, 5-1, 5мм

| Менее 0, 5

| | неподвижных контактов (напаек) в месте касания

|

| не допускается

| Не более 1, 5мм

|

1, 5-2 мм

| Более 2 мм

| | раствор силовых контактов

| 22-28мм

| 22-28мм

| 22-32мм

| 22-34 мм

| Менее22мм, более34мм

| | смещение подвижных контактов относительно неподвижных:

|

|

Не более2мм

|

Не более1, 5мм

|

1.5-2мм

|

Более 2мм

|

| раствор кулачковых контактов:

| Не мене4, 5мм

| Не мене4, 5мм

| Не мене4, 5мм

| 4, 5-4мм

| Менее 4мм

| | провал кулачковых контактов

| 1, 5-2мм

| 1, 5-2мм

| 1, 5-2мм

| 1, 5-1 мм

| Менее 1мм

|

| нажатие кулачковых контакторов

| 3(0, 3)Н(кгс)

| 3(0, 3)Н(кгс)

| 3(0, 3)Н(кгс)

| 3(0, 3)-2, 5(0, 25)H(кгс)

| Менее 2, 5(0, 25)H(кгс)

| | Износ поршня пневмопривода по рабочей поверхности, не более

|

|

0, 1мм

|

0, 2мм

|

0, 2-0, 3мм

|

Более 0, 3 мм

| | Внутренний диаметр цилиндра пневмопривода,

|

|

100-100, 5мм

|

100-101мм

|

101-101, 5мм

| Более 101, 5 мм

|

5.Методы и технология ремонта сборочной единице

1. ПОДГОТОВКА К РЕМОНТУ

1.1. Просмотреть журнал ТУ -152 на наличие замечаний по работе переключателя ПКД-142

1.2. ПКД-142 (Рис.1) продуть в продувочной камере сжатым воздухом давлением 0, 2-0, 3 Мпа

1.3 Аппарат очистить и протереть чистой без ворсовой технической салфеткой, смоченной в бензине, поверхности: контакторов, боковин, вал кулачковый, пневмо привод.

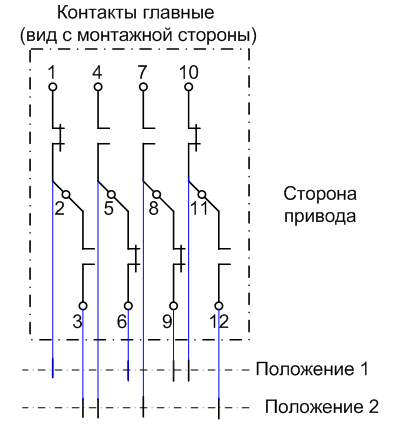

1.4. Проверить диаграмму коммутационных положений переключателя ПКД (главные, вспомогательные контакты) (Рис.1) Обнаруженные отклонения в работе учесть и устранить при ремонте. При вращении кулачкового вала проверить работу подшипников. Осмотреть кинематическую схему ПКД-142 1.5. Определить целесообразность разборки узлов ПКД-1422. ПКД-142 РАЗОБРАТЬ, ОСМОТРЕТЬ

2.1. Крепления открутить, снять электромагнитные вентили.

2.2. Открутить болты, крепящие крышки к кулачковым элементам, кулачковые элементы КЭ-17 снять. 2.3. Открутить болты снять распорные шпильки осмотреть их. Проверить резьбу. Изломы, изгибы не допускаются. 2.4. Открутить болты, снять крышки, извлечь подшипники, провести съем кулачкового вала с шестерней. Кулачковый вал подлежит съему и разборке при замене кулачковых шайб, износе подшипников, слабой посадки деталей на вал.

2.5.Осмотреть металлические боковины их поверхность, отверстия и посадочные места под крепления и подшипники не должны иметь деформаций. Боковины имеющие трещины заварить газовой сваркой (согласно инструкции № 251 /ЦТ Теп). Оплавления обработать напильником. 2.6.Осмотреть крепежные детали, резьбовые отверстия на наличие дефектов в резьбе, трещин, изломов, износов

Диаграмма коммутационных положений контактов переключателя ПКД-142

3. ПКД-142 ОТРЕМОНТИРОВАТЬ

3.1. Кулачковые элементы КЭ-17 Рис.3 осмотреть, отремонтировать, проверить.

3.1.1.Осмотреть контакты, поз.2, контакты со следами копоти, оплавлении или подгаров зачистить. Размеры напаек проверить и замерить.

Проверить толщину контактных накладок,

•скользящий контакт:

- чертежный размер, 2 мм,

- допускаемый при выходе из СР, 2 мм,

- допускаемый при выходе из ТР -3, 1, 5-2 мм,

- браковочный - менее 0, 5 мм,

•стыковой контакт:

- чертежный размер, 2, 2 мм,

- допускаемый при выходе из СР, 2, 2 мм,

- допускаемый при выходе из ТР -3, 1, 5-2, 2 мм,

- браковочный - менее 0, 5 мм,

Проверить износ силовых неподвижных контактов (напаек) в месте касания:

при выпуске с СР не допускается,

допускаемый при выходе из ТР -3, не более 1, 5 мм,

браковочный - более 2 мм

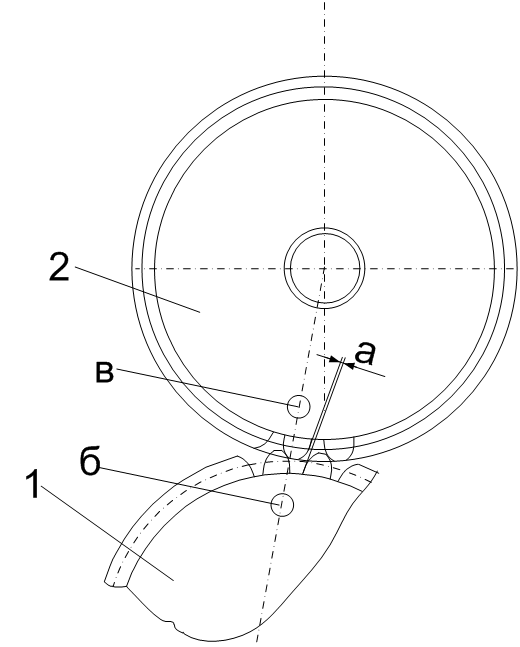

Рис. 3 Кулачковый элемент КЭ-17

1- изоляционные стенки, 2-пружина, 3-контактный механизм, 4- контакт, 5-ролик, 6- контактная шина

а - раствор главных контактов, (22-28 мм.), б-б - ход рычага кулачкового элемента (7, 5-16 мм).

Проверить раствор силовых контактов а (Рис.3):

- чертежный размер, 22-28 мм,

- допускаемый при выходе из СР, 22-28 мм,

- допускаемый при выходе из ТР -3, 22-32 мм,

- браковочный - менее 22, более 34 мм,

Проверить ход рычага кулачкового элемента б-б (Рис 3) от момента касания до полного замыкания главных контактов 7, 5-16 мм.,

Проверить смещение подвижных контактов относительно неподвижных:

- допускаемый при выходе из СР, не более 2 мм,

- допускаемый при выходе из ТР -3, не более 1, 5 мм,

- браковочный - более 2 мм,

Проверить нажатие главных контактов: 190-280 Н (19-28 кгс)

3.1.2.Тщательно осмотреть состояние и проверить крепление в доступных местах всех деталей и узлов контакторных элементов. Обратить внимание на отсутствие заеданий и завышенных люфтов подвижных частей контакторных элементов.

3.1.3. О смотреть ролики (подшипники) поз. 5 Рис.3 Проверку подшипников выполнять в соответствии с инструкцией по содержанию и ремонту подшипников ЦТ/3781. При наличии отколов, трещин, излома деталей, выкрашивания на дорожках качения колец, коррозии деталей, обрыве, срезе и ослаблении заклепок сепаратора – подшипники заменить. Годные подшипники промыть в керосине и продуть сжатым воздухом. Повреждённые подшипники заменить, исправные – смазать смазкой ЦИАТИМ-201.

3.1.4. Осмотреть и проверить состояние пружин поз. 3 Рис 3. Пружина с изломом, потерявшая упругость, не обеспечивающая требуемое нажатие контактов, подлежит замене.

3.1.5. П роверить оси (валики) на наличие трещин, изломов, износов.

Перекос осей подшипников рычагов от осей кулачковых шайб допускается не более 2 мм.

3.1.6. Проверить состояние изоляционных стенок поз. 1, Рис 3. Изломы и трещины поверхности не допускаются. При наличии незначительных следов переброса дуги копоть зачистить шлифовальной шкуркой, зачищенные места покрыть эмалью НЦ-929 или ГФ-92-ХС

3.1.7. Проверить состояние крепежных деталей, сбитая сорванная резьба, деформированные головки не допускаются.

3.2. Кулачковый вал (Рис. 1 поз. 3), зубчатую передачу (Рис.7) отремонтировать.

Изломы и трещины кулачков не допускаются. При наличии трещин, отколов, выкрашивания, износе рабочей поверхности кулачковых шайб более3мм, шайбызаменяютс я. При наличии незначительных следов переброса дуги копоть шлифовальной шкуркой, зачищенные места покрыть эмалью НЦ-929 или ГФ-92-ХС. Зубчатые передачи не должны иметь трещины и сколы. Также кулачковые шайбы не обеспечивающие требуемого раствора и контактного давления заменяют.

3.3. Отремонтировать блокировочные контакты (с электровоза ВЛ80с № 235 на переключателях вместо электрической блокировки с контактами закрытого исполнения КЭ-151 уславливаются блокировки КЭ-153)

3.3.1.Контактор КЭ-153 (Рис.4) детали которого имеют изломы, трещины, местный износ ролика (подшипника) заменить. Подвижная система кулачкового контактора должна иметь свободное вращение.

3.3.2. Осмотреть серебряные напайки (контакты) определить их износ. Не допускаются следы копоти и наплавлении на рабочей поверхности.

Толщины напаек должны быть не менее 0, 8 мм.

При необходимости годные напайки зачистить стальной хромированной пластиной, протереть салфеткой до блеска.

Смещение подвижного контакта относительно неподвижного (замеренное от оси контактов кулачкового контактора) не должно превышать 1, 8 мм.

При большем смещении проверить состояние оси.

3.3.3. Проверить состояние изоляторов и рычагов. Все детали имеющие трещины, прожоги, сколы, выработанные отверстия под оси, вины, заменить.

3.3.4. Проверить состояние крепежных деталей. Смятая, сбитая резьба не допускается. Проверить состояние пружин.

3.3.5. Проверить кулачковый контактор от руки на отсутствие заеданий в шарнирах и свободу вращения ролика. Оси и подшипники смазать смазкой ЦИТИМ -201

3.3.6. Проверить основные параметры кулачкового контактора КЭ-153 (Рис 4):

•раствор кулачковых контактов:

- чертежный – не менее 4, 5 мм;

- допустимый при ТР-3, СР – не менее 4, 5мм;

- браковочный – менее 4мм.

•провал кулачковых контактов:

- чертежный – 1, 5-2 мм;

- допустимый при ТР-3, СР – 1, 5-2мм;

- браковочный – менее 1мм.

•нажатие кулачковых контакторов:

- чертежный – 3(0, 3) Н(кгс);

- допустимый при ТР-3, СР – 3(0, 3) Н(кгс);

- браковочный – менее 2, 5 (0, 25) Н(кгс).

3.3.7. Основные параметры кулачкового контактора КЭ-151 (Рис. 5):

- зазор а (при отжатой траверсе в направлении замеряемого зазора) в контакторе блокировке не менее 0, 1 мм;

- зазор б (между торцом оси и дном паза боковины) в контакторе блокировке 0, 3- 1 мм;

- зазор в (между траверсой и боковиной) в контакторе блокировке не менее 0, 3 мм.

Рис 4 Контактор кулачковый КЭ 153 (6ТН 242.153)

1-рычаг 5 ТН231.353 СП, 2- контакт 6ТН 550036 СП, 3- изолятор 5ТН 780.048, 4 – наконечник, 6 - держатель 8ТН100.275, 7 – ось, 8 – кольцо, 9 - пружина 8ТС281.001,

10 - пружина 8 8ТН. 281.659, 12.13.14 - винт

17.18 – гравёрная шайба, 19 - шайба

Рис.5 Кулачковый контактор КЭ-151

• кулачковая шайба;

• валик,

• корпус.

• ось

• закрытый подшипник

• траверса

• подвижный контакт мостикового типа

• постоянный магнит

• шток

пружина

• боковины

• неподвижные контакты: а - зазор при отжатой траверсе, не менее 0, 1мм; б- зазор между торцом оси и дном паза боковины, 0, 3- 1 мм

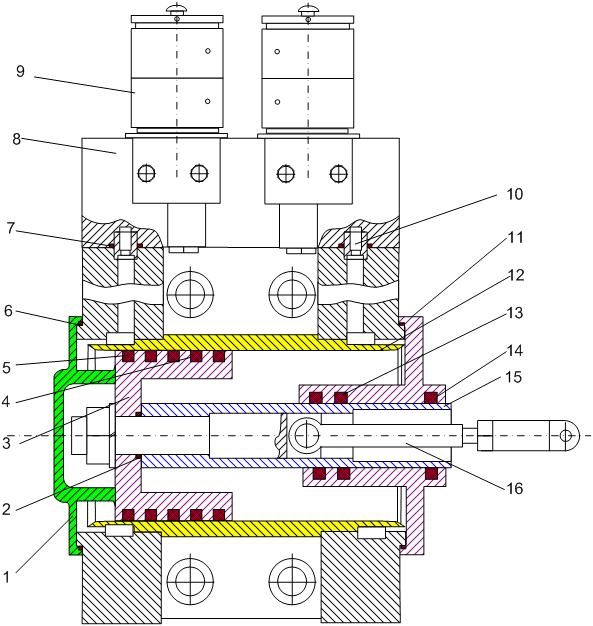

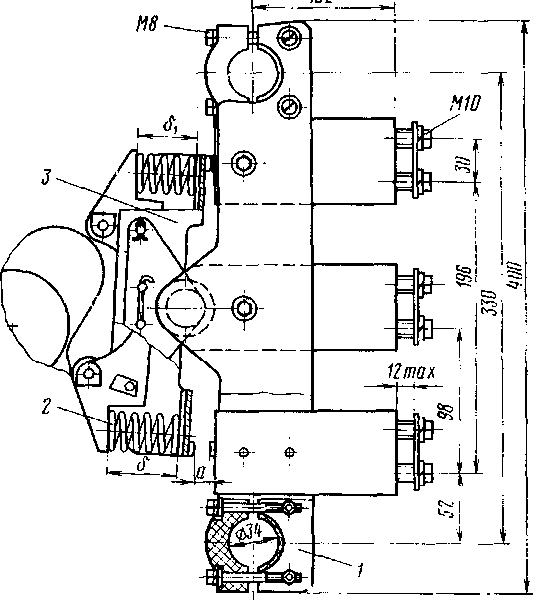

3.4 Пневмопривод (Рис.6) отремонтировать.

Производится ревизия привода, снимают поршень поз.3 Рис 6 с манжетами. Дефектные уплотняющие прокладки крышек цилиндров поз.1, 11 и погнутые штоки поз.15 заменяются. Старую смазку удаляют. Войлочные кольца не должны иметь расслоений, надрывов, рваных мест. Годные кольца промыть керосином, высушить на воздухе в течении 2-х ч и пропитать в масле МВП не менее 12 ч.

Осматривается внутренняя поверхность цилиндров, проверяется отсутствие выработки, задиров, трещин, раковин.

Износ поршня пневмопривода по рабочей поверхности, не более:

• при СР – 0, 1мм; при ТР-3 0, 2 мм; браковочный- более 0, 3мм;

Внутренний диаметр цилиндра пневмопривода,

• при СР- 100-100, 5 мм; при ТР-3 100-101 мм; браковочный – более 101, 5 мм,

При сборке пневматического привода ПКД-142 все поверхности трущихся деталей и резиновые манжеты смазывают смазкой ЖТКЗ-65 ТУ32 ЦТ 003-68, перед сборкой шарнирные соединения смазывают смазкой ЦИАТИМ -203.

Проверить герметичность пневматического привода замером утечки сжатого воздуха из резервуара емкостью 1л. При начальном давлении воздуха в резервуаре в цилиндре привода 6, 75 кг/см (0, 675 МПа) давление воздуха через 4 мин после начала проверки должно быть не менее 6, 1 кгс/м(0, 610 МПа). Производят выдержку пневматического привода в течении 1EM SxPGsQlDuYAmjB5hqM1JPcLo7lA6NmF4Hm520AU27GDqK6qg+kMmD3liOfnQhKEJ482HUg+ZYSgX OBfCECer4YS6WHI1p+n5EfhuGq67Z/6v/gMAAP//AwBQSwMEFAAGAAgAAAAhAMcl1SPhAAAADAEA AA8AAABkcnMvZG93bnJldi54bWxMj8FqwzAQRO+F/oPYQm+NpMY1xrUcQmh7CoUmhdLbxtrYJpZk LMV2/r7KqbnNMMPs22I1m46NNPjWWQVyIYCRrZxuba3ge//+lAHzAa3GzllScCEPq/L+rsBcu8l+ 0bgLNYsj1ueooAmhzzn3VUMG/cL1ZGN2dIPBEO1Qcz3gFMdNx5+FSLnB1sYLDfa0aag67c5GwceE 03op38bt6bi5/O5fPn+2kpR6fJjXr8ACzeG/DFf8iA5lZDq4s9WeddFLEdGDgkSkwK4FmWRLYIeo 0iRLgZcFv32i/AMAAP//AwBQSwECLQAUAAYACAAAACEAtoM4kv4AAADhAQAAEwAAAAAAAAAAAAAA AAAAAAAAW0NvbnRlbnRfVHlwZXNdLnhtbFBLAQItABQABgAIAAAAIQA4/SH/1gAAAJQBAAALAAAA AAAAAAAAAAAAAC8BAABfcmVscy8ucmVsc1BLAQItABQABgAIAAAAIQBPuy5fAwYAADtAAAAOAAAA AAAAAAAAAAAAAC4CAABkcnMvZTJvRG9jLnhtbFBLAQItABQABgAIAAAAIQDHJdUj4QAAAAwBAAAP AAAAAAAAAAAAAAAAAF0IAABkcnMvZG93bnJldi54bWxQSwUGAAAAAAQABADzAAAAawkAAAAA "> мин под давлением сжатого воздуха 7, 5 кгс/см (0, 75 МПа) и проверяют четкость работы аппарата при наименьшем давлении сжатого воздуха 3, 75кгс/см (0, 375 Мпа)

Рис 6. Пневматический привод

1, 11- крышка; 2, 6, 7 - резиновые кольца; 3- поршень; 4, 14- смазочные кольца; 5, 13 - резиновые манжеты; 8- воздухораспределительные коробки; 9- электромагнитный вентиль; 10- дросселирующие втулки; 15- шток; 16- тяга

4. ПКД-142 СОБРАТЬ, ОСНОВНЫЕ ПАРАМЕТРЫ АППАРАТЫ ПРОВЕРИТЬ.

4.1. Аппарат ПКД -142 собрать в последовательности обратной разборке.

4.2. При сборке проверить осевой зазор кулачкового вала (люфт) который должен составлять 0, 3-1 мм. Зазор регулируется установкой дистанционных шайб в подшипниковые узлы. При этом расстояние от боковины до шестерни кулачкового вала должно быть в пределах 8-10 мм., свисание шестерни блокировки с шестерни кулачкового вала не допускается.

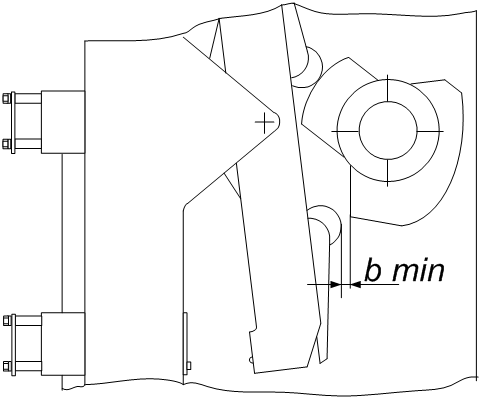

4.3 При установки шестерни кулачкового вала и шестерни вала блокировки совместите метки (б) и (в) в положении аппарата 1, (Рис.7)

Проверьте боковой зазор (а) зубчатой передачи - 0, 17-0, 34 мм. Зазор регулируйте с помощью установки узла блокировки.

4.4. Проверить отклонение от симметричного расположения ролика кулачкового элемента относительно кулачковой шайбы. Свисание роликов с кулачков не допускается.

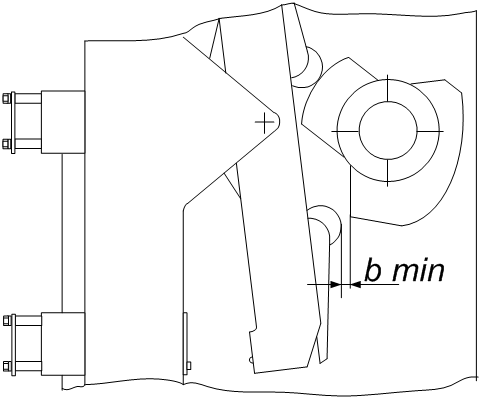

4.5. П роверяется зазор (b min) между нерабочим роликом элемента и кулачковой шайбой в положениях аппарата 1 и 2. который должен составлять не мене 3 мм. (Рис. 8) Разрешается обеспечивать зазор припиловкой кулачковой шайбы.

4.6. Проверить нажатие главных контактов кулачкового элемента КЭ-17:

- 190-280 Н (19-28 кгс)

Контактное нажатие контролируется по показаниям динамометра в момент размыкания контактов. Размыкание контактов контролируется индикатором цепи или иным способом. (между контактами прикладывается полоска тонкой бумаги, затем с помощью динамометра определяют усилие при котором полоска бумаги начинает свободно передвигаться, это усилие соответствует контактному давлению)

4.7. Проверьте раствор главных контактов а, (пункт. 3.1.1. и Рис. 4) иход рычага (б-б)

4.8. П роверяется переходное сопротивление между главными контактами - не более 2, 4*10 -5 Ом.

Допускается измерять падение напряжения между контактами, которое должно быть не более 7 мВ при токе 300А. Измеренное сопротивления или падения напряжения проводить непосредственно между контактными накладками.

4.9. Проверить диаграмму коммутационных положений аппарата (Рис.2)

4.9. Проверить сопротивление изоляции:

- главной цепи не менее 150Мом;

- вспомогательной цепи не менее 10Мом;

4.10. Испытать электрическую прочность изоляции переключателя ПКД-142 переменным током частотой 50Гц в течении 1 мин:

- силовой цепи напряжением 11000В;

- цепи управления 1500 В.

Рис.7

Установка зубчатой передачи

1- шестерня кулачкового вала,

2- шестерня вала блокировки.

При установки шестерни кулачкового вала и шестерни вала блокировки совместите метки (б) и (в) в положении аппарата 1,

Проверьте боковой зазор (а) зубчатой передаче который должен составлять 0, 17-0, 34 мм.

Рис 8.

Проверка зазора (b min) между нерабочим роликом элемента и кулачковой шайбой в положениях аппарата 1 и 2. Параметр должен составлять не мене 3 мм.

6.Технологическое оборудование и оснастка применяемая при ремонте сборочной единице. Назначение и техническая характеристика

| Наименования

| Назначение

| | Кран балка

| Для снятия ПКД-142 с электровоза

| | Испытательная станция

| Для испытания на электрическую прочность изоляций

| | Испытательный стенд

| Для испытания на герметичность пневматического привода

| | Продувочная камера

| Для продувки сжатым воздухом ПКД-142 от грязи, пыли

| | Динамометр

| Для проверки нажатия главных контактов

| | Мегомметр

| Для проверки сопротивления изоляций

| | Нутромер

| Для замера внутренней поверхности деталей

| | Лупа

| Для улучшения видимости мелких деталей

| | Слесарный верстак

| Для слесарных работ

| | Щуп, штангенциркуль, линейка

| Для обмена деталей Замера зазора

| | Отвертка, комплект ключей

| Для снятий крепежных элементов

| | Керосин, ванночка

| Для промывки подшипников

| | Шлифовальная шкурка, напильник

| Для зачистки поверхностей от нагаров и коррозий

|

7.Техника безопасности

Ответственным за выполнение правил техники безопасности в цехе является старший мастер. Сменные мастера и бригадиры несут ответственность за выполнение правил по технике безопасности и промсанитарии по кругу своих обязанностей.

Старший мастер цеха проводит инструктаж по соблюдению рабочими инструкции по Технике безопасности и безопасными правилами работы в

соответствии с положением " Об организации обучения и проверки знаний по охране труда на железнодорожном транспорте " № ЦСР-325 и инструктивными указаниями СТП ССБТ 008-98 " Обучение и проверка знаний по охране труда работников депо", а так же обеспечивает своевременное проведение с работниками цеха периодических занятий по охране труда и техники безопасности.

Каждый работник обязан:

- строго соблюдать требования по охране труда, технике безопасности, производственной санитарии, противопожарной охране, предусмотренные соответствующими правилами и инструкциями;

- пользоваться спец одеждой и предохранительными устройствами и приспособлениями;

- содержать в частоте и порядке свое рабочее место, соблюдать чистоту и порядок на участке;

- передавать оборудование, инструмент и приспособления сменщику в исправном состоянии.

В случае повреждения механизмов, приспособлений, оборудования или получения травмы, нарушения техники безопасности, работник должен немедленно сообщить руководителю участка.

Выполнение положений по технике безопасно

|