Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

ПРИЛОЖЕНИЕ В. Таблица В.1 - Ряд диаметров (mm) гидроцилиндров, пневмоцилиндров и мембранных камер Гидроцилиндры Пневмоцилиндры Мембранные камеры / рaсчетный

|

|

Таблица В.1 - Ряд диаметров (mm) гидроцилиндров, пневмоцилиндров и мембранных камер

| Гидроцилиндры | Пневмоцилиндры | Мембранные камеры / рaсчетный диаметр |

| - | ||

| - | ||

| — | ||

| - | — | |

| — | ||

| - | - | |

| — | ||

| - | — | |

| — | ||

| — | - | |

| — | - | |

| — | ||

| — | - | |

| — | — | |

| — | ||

| - | — | |

| — |

Проджолжение таблицы В.1

| Гидроцилиндры | Пневмоцилиндры | Мембранные камеры / рaсчетный диаметр |

| — | ||

| — | ||

| - | — | |

| — | — | |

| — | ||

| - | - | |

,

где mД- масса детали;

mЗ - масса заготовки.

И если КИМ менее 0, 75 то в качестве заготовки следует применять такие, которые по конфигурации и массе максимально были бы приближены к готовой детали, учитывая при этом серийность производства.

1.3 Выбор технологических баз

При выборе технологических баз необходимо следовать принципам единства и совмещения баз. Выбирают технологические базовые поверхности при обработке деталей в соответствии с требованиями ГОСТ 21495-82 и следующими рекомендациями: за технологические базы необходимо принимать поверхности, обладающие достаточной жесткостью; за черновые базы нельзя принимать поверхности, обладающие большими штамповочными или литейными уклонами; черновая база применяется один раз только на первой операции; за чистовые базы необходимо применять поверхности, обрабатываемые с максимальной точностью; за чистовые базы целесообразно выбирать основные установочное базы, а не вспомогательные, причем стремиться к совпадению технологической и конструкторской баз; необходимо соблюдать принцип последовательности смены баз, т.е. выбор поверхностей технологических баз производить от менее точных к более точным; стремиться соблюдать принцип единства баз, г.е. если возможно, обрабатывать деталь с одной установки, если нет, за технологические базы принимать одни и те же поверхности.

Схемы теоретического базирования и примеры базирования при различных видах обработки приведены в приложениях к ГОСТ 21495-76.

Окончательный выбор технологических баз производится одновременно с разработкой маршрутного и операционного технологического процессов.

1.4 Разработка маршрутного операционного процесса

,

где mД- масса детали;

mЗ - масса заготовки.

И если КИМ менее 0, 75 то в качестве заготовки следует применять такие, которые по конфигурации и массе максимально были бы приближены к готовой детали, учитывая при этом серийность производства.

1.3 Выбор технологических баз

При выборе технологических баз необходимо следовать принципам единства и совмещения баз. Выбирают технологические базовые поверхности при обработке деталей в соответствии с требованиями ГОСТ 21495-82 и следующими рекомендациями: за технологические базы необходимо принимать поверхности, обладающие достаточной жесткостью; за черновые базы нельзя принимать поверхности, обладающие большими штамповочными или литейными уклонами; черновая база применяется один раз только на первой операции; за чистовые базы необходимо применять поверхности, обрабатываемые с максимальной точностью; за чистовые базы целесообразно выбирать основные установочное базы, а не вспомогательные, причем стремиться к совпадению технологической и конструкторской баз; необходимо соблюдать принцип последовательности смены баз, т.е. выбор поверхностей технологических баз производить от менее точных к более точным; стремиться соблюдать принцип единства баз, г.е. если возможно, обрабатывать деталь с одной установки, если нет, за технологические базы принимать одни и те же поверхности.

Схемы теоретического базирования и примеры базирования при различных видах обработки приведены в приложениях к ГОСТ 21495-76.

Окончательный выбор технологических баз производится одновременно с разработкой маршрутного и операционного технологического процессов.

1.4 Разработка маршрутного операционного процесса

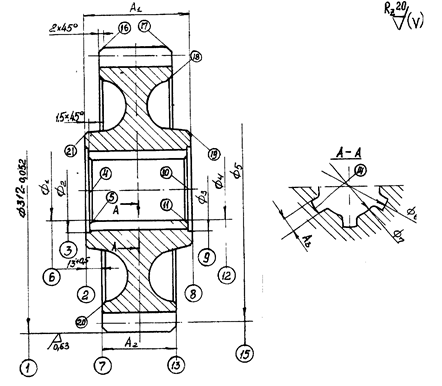

Рисунок 1 – Разбивка детали по элементарным поверхностям

Для каждой поверхности определяется способ обработки с учетом экономической точности (исходя из возможной достигаемой точности и чистоты поверхности) /1/. Одновременно определяется необходимое количество технологических переходов для получения заданного качества каждой элементарной повархности. Результаты представляем в виде таблицы1.

Таблица 1 –Виды обработки элементарных поверхностей

Рисунок 1 – Разбивка детали по элементарным поверхностям

Для каждой поверхности определяется способ обработки с учетом экономической точности (исходя из возможной достигаемой точности и чистоты поверхности) /1/. Одновременно определяется необходимое количество технологических переходов для получения заданного качества каждой элементарной повархности. Результаты представляем в виде таблицы1.

Таблица 1 –Виды обработки элементарных поверхностей