Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Теоретичні основи деформації металу

|

|

Холодну прокатку тонкостінних труб виробляють на станах переодичної дії ХПТ.

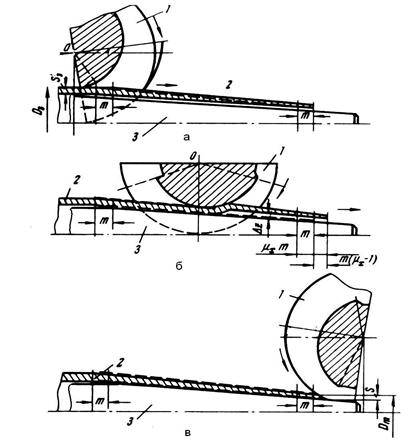

На рисунку 1.2 вказані три основних моменти процесу холодної прокатки труб.

Рисунок 1.2а відповідає крайньому задньому положенню кліті, коли калібр 1 звільняє робочий конус 2 і виконується подача металу. При цьому між робочим конусом і конічною оправкою 3 утворюється зазор. Для вільного подавання труби у даному положенні на калібрах і частково на робочих валках передбачені ділянки з великою глибиною руч’я. Ділянка з великою глибиною руч’я має назву – зева подачі.

а-заднє крайнє положення; б-момент робочого ходу; в-крайнє переднє положення кліті.

Рисунок 1.2 – Схема деформації при холодній прокатці труб

На рисунку 1.2б показано один з моментів робочого ходу. Деформація металу здійснюється коли перекатуються калібри. калібри представляють собою полудиски, які закріплені у вирізах робочих валків. По півколу калібрів нарізаний робочий ручей перемінного січення. Деформація поданої порції металу починається з зменшення діаметру труби та не дуже великим збільшенням товщини стінки. Після цього, як внутрішня поверхня робочого конусу доторкається з конічною оправкою, деформація по діаметру починається з обтисненням стінки труби.

З метою підвищення точності геометричних розмірів і рівномірного обтиснення металу на станах ХПТ передбачено механізм повороту труби. Труба може повертатися на 70 - 90° так, як в крайньому передньому положенні кліті, як на рисунку 1.2в.

Важливою особливістю холодної прокатки труб в порівнянні з холодним волочінням є те, що за один робочий цикл може бути проведена деформація до 75 – 90% від початкового січення заготівки, так як процес здійснюється з 14 – 18 кратним витягненням.

а б

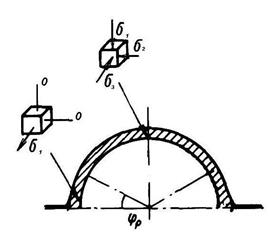

а – при прямому ході б – при зворотному ході кліті

Рисунок 1.3 – Напружений стан металу по периметру січення

Для процесу холодної прокатки труб характерно висока пластичність металу. На рисунку 1.3 показані дві схеми напруженого стану металу по периметру січення, які можуть бути при холодній прокатці труб за час прямого ходу робочої кліті. При схемі, показані на рисунку 1.3а у січеннях робочої ділянки, відповідно гребню руч’я діє активне розтягуючи напруження в подовжньому напрямку, що викликано безконтактною областю деформації труб. Ця схема може бути при прокатці труб в руч’ї з невеликим розвалом. По схемі, показані на рисунку 1.3б у січення робочої ділянки, за виключенням випусків, схема напруженого стану наближається до нерівномірного усестороннього стиснення. Схема 1.3б найбільш ймовірна при прокатці в руч’ї з великим розвалом.

Дрібність деформації значно збільшує пластичність металу. Збільшення дрібності деформації зменшує величину деформації в кожному січенні труби за один цикл і зменшує величину залишкових напружень в робочій ділянці, які виникають під час деформації. В час попереднього циклу, додатковим напруженням, з’являється при деформації металу під час даного циклу. При цьому величина подовжнього розтягуючого напруження, обмежуючого пластичність металу, зменшується. Таким чином, чим більше дрібність деформації при холодній прокатці труб, тим вища пластичність металу. Збільшення довжини робочої частини руч’я поворот труби в крайніх положеннях робочої кліті підвищують дрібність деформації і пластичність металу, а збільшення розвалу руч’я призводить до зниження пластичності металу.

Значить висока пластичність металу при холодній прокатці труб обумовлена двома факторами: дрібністю деформації і схемою напруженого стану.

СПЕЦІАЛЬНА ЧАСТИНА

2.1 Розрахунок маршруту прокатки

Вихідні дані:

Розміри заготівки: Dз× Sз = 95× 7 мм

Розміри готової труби: Dт× Sт = 68× 2, 8 мм

Марка сталі: 12Х18Н10Т

Розрахунок

Визначаємо площу поперечного перерізу заготовки:

Fз = π · Sз · (Dз-Sз), (2.1)

де π – відношення довжини кола по діаметру;

Dз – зовнішній діаметр заготовки, мм;

Sз – товщина стінки заготовки, мм.

Fз = 3, 14 · 7 · (95 – 7) = 1934, 24 мм2

Визначаємо площу поперечного перерізу готової труби:

Fт = π · Sт · (Dт-Sт), (2.2)

де π – відношення довжини кола по діаметру;

Dт – зовнішній діаметр готової труби, мм;

Sт – товщина стінки готової труби, мм.

Fт = 3, 14 · 2, 8 · (68 – 2, 8) = 573, 23 мм2

Визначаємо сумарний коефіцієнт витягання:

, (2.3)

, (2.3)

де F з – площа поперечного перерізу, мм2;

Fт – площа поперечного перерізу готовой труби, мм2.

Коефіцієнт витягання на станах ХПТ знаходиться у границях μ = 2...5.

Прокатування проводимо в один прохід.

Перевіремо чи допустиме зменшення діаметру труби (мм) по технічній характеристиці стана [1], с. 367, табл. 160

Для стану ХПТ 75 bmax = 60мм

b = Dз-Dт = 95 – 68 = 27 мм (2.4)

Зменшення труби такої величини допустиме.

Задаємося довжиною заготівки lз = 5 м з даних технічної характеристики стана [1], с. 367, табл. 160

Задаємося втратою металу за прохід [1], с. 378

Травлення 1, 5%

Термічна обробка 0, 75%

Брак при прокатуванні 1, 0%

Обрізання кінців труб 1, 0%

Δ 1 = 4, 25%

Визначаємо масу однієї заготівки:

Рз = 0, 0246 · Sз · (Dз-Sз) · lз, (2.5)

де lз – довжина заготівки, м.

Рз = 0, 0246 · 7, 0 (95 – 7, 0) · 5 = 75, 76 кг

Визначаємо масу втрат:

(2.6)

(2.6)

Визначаємо масу труби за відрахуванням втрат:

Р1 = Рз – Рвт (2.7)

Р1 = 75.76 – 3, 21 = 72, 55 кг

Визначаємо лінійну густину готової труби:

gт = 0, 0246 · Sт · (Dт – Sт), (2.8)

gт = 0, 0246 · 2.8 · (68 – 2.8) = 4, 49 кг/м

Визначаємо довжину труби після прокатування:

(2.9)

(2.9)

м

м

Ріжемо трубу на дві частини:

(2.10)

(2.10)

м

м

Оздоблення готової труби

Задаємося втратою металу: [1], с. 378

Термообробка 0, 75%

Обрізання кінців 2, 5%

Брак при здаванні 1, 5%

Травлення 1, 5%

Відбір зразків для випробувань 1, 5%

Δ гот = 7, 75%

Визначаємо масу труби перед доведенням:

P'гот = gт · lт , (2.11)

де lт – довжина труби, м;

gт – лінійна густина труби після другого проходу, кг/м.

P'гот = 4, 49· 8, 08 = 36, 28 кг

Визначаємо масу готової труби:

(2.12)

(2.12)

де P'гот – маса труби перед доведенням, кг;

Δ гот – втрата металу, %.

кг

кг

Визначаємо довжину готової труби:

(2.13)

(2.13)

де Pгот – маса готової труби, кг;

gт – лінійна густина труби, кг/м.

Отримані дані зводимо до таблиці 2.1

Таблиця 2.1 – Технологічна карта холодної прокатки труби 60× 2, 8 мм зі сталі 12Х18Н10Т на ТОВ «ВСМПО ТИТАН УКРАИНА»

| № | Розмір труби |

|

|

| Проміжні операції |

| В а г а | Втрати по масі | ||||||

| Dт | Sт | Fт | ||||||||||||

| мм | мм | мм2 | 1м | 1труба | Усіх труб | % | кг | |||||||

| 7, 0 | 1934, 22107 | Ремонт, ТО, травлення, міднення, змащування | 4, 7 | 19, 77 | 79, 06 | 4, 25 | 3, 5 | |||||||

| 2, 8 | 573, 23 | 8, 08 | 3, 37 | ХПТ-75 | Прокатка, обрізка кінців | 4, 49 | 36, 28 | 75, 56 | 4, 25 | 3, 21 | ||||

| гот | 2, 8 | 573, 23 | 7, 45 | ХПТ-75 ХПТ 90 | Обезжирювання, ТО, обрізка кінців, травлення, відбір зразків для випробування | 4, 49 | 33, 47 | 66, 94 | 7, 75 | 2, 813 | ||||

|

|