Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Закалка

|

|

Собственно термическая обработка

Отжиг

Заключается в нагреве металла, находящегося в результате каких-либо предшествующих воздействий в неравновесном состоянии, и приводит его в более равновесное. Температура нагрева при отжиге зависит от состава сплава и конкретной разновидности отжига; скорость охлаждения с температуры отжига обычно невелика, она лежит в пределах 30-200°С/ч (охлаждение с печью).

| Отжиг первого рода 1 – диффузионный (гомогенизационный) 2 – рекристаллизационный 3 – для снятия напряжений Отжиг второго рода 4 – полный 5 – неполный 6 – нормализация |

Отжиг первого рода

Этот отжиг не связан с превращениями в твердом состоянии и возможен для любых металлов и сплавов.

1. Диффузионный (гомогенизационный) – для устранения химической неоднородности, образовавшейся при кристаллизации металла. Для его проведения металл нагревают до высоких температур 1100 - 1200°С (т.к. в этом случае более полно протекают диффузионные процессы, необходимые для выравнивания в отдельных объемах состава стали), выдерживают до 20 часов и медленно охлаждают. В результате длительной выдержки при столь высоких температурах формируется очень крупное зерно, которое устраняется при последующей обработке слитка давлением или в процессе последующей термической обработки (полного отжига или нормализации для измельчения зерна).

2. Рекристаллизационный – применяют чаще как промежуточную операцию для снятия наклепа и повышения пластичности стали между операциями холодного деформирования. Производится при температуре выше температуры начала рекристаллизации, выдержку в течение 0, 5-1, 5 часов с последующим охлаждением.

3. Для снятия внутренних напряжений – применяют для отливок, сварных изделий, деталей после предшествующих технологических операций. Его проводят в течение 2-3 часов при различных температурах:

- после резания– при 570-600°С;

- после сварки – при 650-700°С;

- после шлифования – при 160-180°С.

Отжиг второго рода (перекристаллизация)

Производится выше температур фазовых превращений с последующим медленным охлаждением для получения структурно-равновесного состояния.

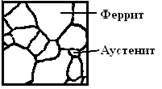

4. Полный отжиг состоит в нагреве на 30-50°С выше АС3, выдержке при этой температуре до полной рекристаллизации и медленном охлаждении. При полном отжиге образующаяся мелкозернистая аустенитная структура полностью превращается в мелкозернистую феррито-цементитную смесь.

Пример: сталь У8 (0, 8 % С, 100 % перлита)  ®

®

Полный или перекристаллизационный отжиг проводят для снижения твердости, повышения пластичности и получения однородной мелкозернистой структуры (т.е. измельчения зерна) конструкционных сталей. Такой вид отжига применяется также для улучшения обрабатываемости резанием. Одновременно при отжиге полностью снимаются остаточные напряжения.

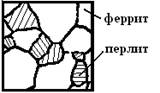

5. Неполный отжиг производится при температуре выше АС1, но ниже АС3 или АСm. Его применяют в основном для заэвтектоидных сталей. Для доэвтектоидных сталей неполный отжиг применяют в случаях, когда необходима перекристаллизация только перлитной составляющей стали, чтобы снизить размер ее зерна.

Неполный отжиг или сфероидизирующий отжиг инструментальных сталей (сфероидизация) производится для получения структуры зернистого перлита, когда цементит перлита имеет округлую форму. В результате такого неполного отжига исчезает сетка вторичного цементита, которая ухудшает обрабатываемость. При этом достигается наименьшая твердость, кроме того, подготавливается структура к закалке.

Пример:

| доэвтектоидная сталь | заэвтектоидная сталь |

® ®

|  ® ®

|

6. Если охлаждение после нагрева производится на воздухе, то такая операция термической обработки носит название нормализации. Нормализация – более экономичная термическая операция, чем отжиг, т.к. меньше времени затрачивается на охлаждение стали. При нормализации уменьшаются внутренние напряжения, эвтектоид приобретает более тонкое строение, в заэвтектоидных сталях устраняется грубая цементитная сетка. Благодаря полной фазовой перекристаллизации при нормализации устраняется крупнозернистая структура, полученная при литье, прокатке или ковке. Прочность и твердость нормализованной стали на 15 - 20 % выше соответствующих характеристик отожженной стали.

Отжиг и нормализация – применяются для устранения дефектов предыдущих технологических операций (ковки, литья) и в подготовке структуры с целью улучшения обрабатываемости резанием, улучшения штампуемости в холодном состоянии, а также в подготовке структуры к последующим процессам окончательной термической обработки (если детали или инструменты после обработки резанием термически упрочняются).

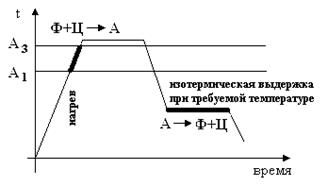

7. Изотермический отжиг применяют для гарантированного получения требуемой структурыулучшения обрабатываемости легированных сталей. Состоит он из нагрева на 30-50°С выше АС3, охлаждении ниже Аr1 (сталь охлаждается при переносе в другую печь, в которой поддерживается температура минимальной устойчивости переохлажденного аустенита), изотермической выдержке при этой температуре для получения равновесной перлитной структуры и последующем охлаждении на воздухе. Такой изотермический отжиг более стабилен, т.к. температуру на заданном уровне легче поддерживать, чем регулировать скорость охлаждения.

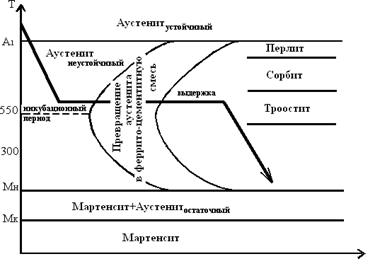

Закалка

Это основной вид упрочняющей термической обработки конструкционных и инструментальных сталей. Закалка – это термическая обработка, в результате которой в сплавах образуется неравновесная структура.

Цель закалки – получение высокой твердости и заданных физико-механических свойств, получение равномерного химического состава материала (подготовка структуры к окончательной термической обработке – отпуску).

Для получения неравновесной структуры сплав нагревают выше температуры фазового превращения в твердом состоянии, после чего быстро охлаждают, чтобы предотвратить равновесное превращение при охлаждении.

Различают следующие виды закалки:

– с полиморфным превращением (например, закалка сталей);

– без полиморфного превращения (например, закалка алюминиевых сплавов);

– поверхностная закалка.

|

|