Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Кроме этого требуются дополнительные капитальные вложения на приобретение оборудования, в связи с этим увеличится сумма амортизационных отчислений.

|

|

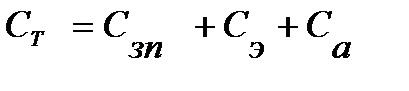

Сумма затрат, меняющихся при изменении варианта технологического процесса, называется технологической себестоимостью.

Технологическая себестоимость находится по формуле:

- затраты на основную и дополнительную заработную плату основных производственных рабочих с отчислениями на социальные нужды, руб./шт.;

- затраты на основную и дополнительную заработную плату основных производственных рабочих с отчислениями на социальные нужды, руб./шт.;

где  – затраты на технологическую электроэнергию, руб./шт.;

– затраты на технологическую электроэнергию, руб./шт.;

амортизационные отчисления по оборудованию, руб.

амортизационные отчисления по оборудованию, руб.

Расчет производится отдельно по базовому варианту и по проектному.

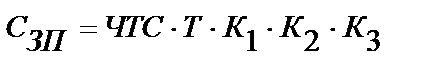

4.1 Расходы на основную и дополнительную заработную плату производственных рабочих с отчислениями на социальные нужды, приходящиеся на одну деталь, определяются по формуле:

, ,

|

где ЧТС – часовая тарифная ставка станочника данного разряда, руб.;

Т – норма штучного времени, ч./шт;

К1=1, 2– коэффициент, учитывающий доплаты;

К2=1, 25– коэффициент, учитывающий дополнительную заработную плату

К3=1, 38 – коэффициент, учитывающий отчисления на социальные нужды,. Отчисления на социальные нужды включает в себя: единый социальный налог (его максимальная ставка - 35, 6% при заработной плате на одного рабочего не выше 100 тыс. руб.) и отчисления на страхование от несчастных случаев и профзаболеваний (принимается в зависимости от класса риска можно принять в размере 2%).

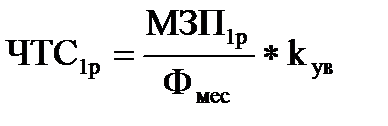

Часовая тарифная ставка первого разряда рассчитывается:

, руб./час

, руб./час

где МЗП1р - минимальная заработная плата рабочего первого разряда, руб./мес. (40000 по данным предприятия);

Фмес - среднемесячное количество часов работы одного рабочего, устанавливаемый Министерством труда и социальной защиты на текущий год, (принять равным 168 ч).;

kув =(1-3)- коэффициент увеличения

ЧТС1р = (40000/168)*3 = 714 руб.

Результаты расчета сводим в таблицу 6.

Таблица 6 – Расходы на заработную плату основных производственных рабочих с начислениями

| № опер. | Наименование операции | Часовая тарифная ставка, руб./ч | Норма штуч-ного времени, ч/шт. | Коэф. доплат | Коэф. дополнитель-ной зарплаты | Коэф. отчислений на социальные нужды | Итого: расходы на зарплату с начислениями, руб. | ||||

| ЧТС | T | K1 | K2 | K3 | СЗП | ||||||

| Базовый техпроцесс | |||||||||||

| Токарная | 0, 067 | 1, 2 | 1, 25 | 1, 38 | 99, 03 | ||||||

| Токарная | 0, 056 | 1, 2 | 1, 25 | 1, 38 | 82, 77 | ||||||

| Токарная | 0, 058 | 1, 2 | 1, 25 | 1, 38 | 85, 72 | ||||||

| Токарная | 0, 061 | 1, 2 | 1, 25 | 1, 38 | 90, 16 | ||||||

| Шлифовальная | 0, 112 | 1, 2 | 1, 25 | 1, 38 | 165, 54 | ||||||

| Шлифовальная | 0, 162 | 1, 2 | 1, 25 | 1, 38 | 239, 44 | ||||||

| Координатно-расточная | 0, 022 | 1, 2 | 1, 25 | 1, 38 | 32, 52 | ||||||

| Радиально-сверлильная | 0, 077 | 1, 2 | 1, 25 | 1, 38 | 113, 81 | ||||||

| Фрезерная | 0, 083 | 1, 2 | 1, 25 | 1, 38 | 122, 67 | ||||||

| Шлифовальная | 0, 238 | 1, 2 | 1, 25 | 1, 38 | 339, 94 | ||||||

| Шлифовальная | 0, 085 | 1, 2 | 1, 25 | 1, 38 | 125, 63 | ||||||

| Итого: | 1497, 23 | ||||||||||

Продолжение таблицы 6

| № опер | Наименование операции | Часовая тарифная ставка, руб./ч | Норма штуч-ного времени, ч/шт. | Коэф. доплат | Коэф. дополни-тельной зарплаты | Коэф. отчислений на социальные нужды | Итого: расходы на зарплату с начислениями, руб. |

| ЧТС | T | K1 | K2 | K3 | СЗП | ||

| Проектный техпроцесс | |||||||

| Токарная | 0, 058 | 1, 2 | 1, 25 | 1, 38 | 85, 72 | ||

| Токарная | 0, 051 | 1, 2 | 1, 25 | 1, 38 | 75, 38 | ||

| Токарная | 0, 048 | 1, 2 | 1, 25 | 1, 38 | 70, 94 | ||

| Токарная | 0, 053 | 1, 2 | 1, 25 | 1, 38 | 78, 33 | ||

| Шлифовальная | 0, 093 | 1, 2 | 1, 25 | 1, 38 | 137, 45 | ||

| Шлифовальная | 0, 155 | 1, 2 | 1, 25 | 1, 38 | 229, 09 | ||

| Радиально-сверлильная | 0, 059 | 1, 2 | 1, 25 | 1, 38 | 87, 20 | ||

| Фрезерная | 0, 075 | 1, 2 | 1, 25 | 1, 38 | 110, 85 | ||

| Шлифовальная | 0, 224 | 1, 2 | 1, 25 | 1, 38 | 310, 07 | ||

| Шлифовальная | 0, 056 | 1, 2 | 1, 25 | 1, 38 | 82, 77 | ||

| Итого: | 1267, 80 |

4.2 Затраты на технологическую электроэнергию, приходящие на одну деталь находятся по формуле:

|

где М - установленная мощность данного оборудования, кВт;

m- количество данного оборудования;

КИ =0, 6– коэффициент, учитывающий использование мощности электродвигателей

КМ =0, 62 – коэффициент, учитывающий использование электродвигателей по машинному времени

ЦЭ – стоимость 1 кВт /ч электроэнергии, руб. (по данным базового предприятия);

Т – трудоемкость обработки 1 детали, ч/шт.

КП= (1, 04-1, 08) – коэффициент учитывающий потери в сети

КПД=0, 65 – коэффициент полезного действия электродвигателей (находится по паспорту или каталогу, по металлорежущим станкам).

Расчет сводим в таблицу 7

Таблица 7 – Затраты на технологическую электроэнергию

| № опер. | Колоб m | Мощность данного оборудования, кВт | Коэффициент использования мощности электродвигателя | Коэффициент использования двигателя по времени | Стоимость 1 кВт/час электроэнергии, руб./ кВт/ч | Штучное время по операции, ч/шт. | Коэффициент потерь в сети | Коэффициент полезного действия электродвигателей | Затраты на электроэнергию, руб. | |||||

| М | Ки | Км | Цэ | Т | Кп | Кпд | СЭ | |||||||

| Базовый техпроцесс | ||||||||||||||

| 0, 6 | 0, 62 | 4, 6 | 0, 067 | 1, 06 | 0, 65 | 1, 84 | ||||||||

| 0, 6 | 0, 62 | 4, 6 | 0, 056 | 1, 06 | 0, 65 | 1, 54 | ||||||||

| 0, 6 | 0, 62 | 4, 6 | 0, 058 | 1, 06 | 0, 65 | 1, 60 | ||||||||

| 0, 6 | 0, 62 | 4, 6 | 0, 061 | 1, 06 | 0, 65 | 1, 68 | ||||||||

| 5, 5 | 0, 6 | 0, 62 | 4, 6 | 0, 112 | 1, 06 | 0, 65 | 1, 54 | |||||||

| 5, 5 | 0, 6 | 0, 62 | 4, 6 | 0, 162 | 1, 06 | 0, 65 | 2, 23 | |||||||

| 7, 2 | 0, 6 | 0, 62 | 4, 6 | 0, 022 | 1, 06 | 0, 65 | 0, 40 | |||||||

| 5, 5 | 0, 6 | 0, 62 | 4, 6 | 0, 077 | 1, 06 | 0, 65 | 1, 06 | |||||||

| 4, 0 | 0, 6 | 0, 62 | 4, 6 | 0, 083 | 1, 06 | 0, 65 | 0, 83 | |||||||

| 5, 5 | 0, 6 | 0, 62 | 4, 6 | 0, 238 | 1, 06 | 0, 65 | 6, 54 | |||||||

| 5, 5 | 0, 6 | 0, 62 | 4, 6 | 0, 085 | 1, 06 | 0, 65 | 1, 17 | |||||||

| Итого: | 20, 59 | |||||||||||||

| Проектный техпроцесс | ||||||||||||||

| 7, 5 | 0, 6 | 0, 62 | 4, 6 | 0, 058 | 1, 06 | 0, 65 | 1, 09 | |||||||

| 7, 5 | 0, 6 | 0, 62 | 4, 6 | 0, 051 | 1, 06 | 0, 65 | 0, 96 | |||||||

| 7, 5 | 0, 6 | 0, 62 | 4, 6 | 0, 048 | 1, 06 | 0, 65 | 0, 90 | |||||||

| 7, 5 | 0, 6 | 0, 62 | 4, 6 | 0, 053 | 1, 06 | 0, 65 | 0, 99 | |||||||

| 7, 5 | 0, 6 | 0, 62 | 4, 6 | 0, 093 | 1, 06 | 0, 65 | 1, 74 | |||||||

| 7, 5 | 0, 6 | 0, 62 | 4, 6 | 0, 155 | 1, 06 | 0, 65 | 2, 91 | |||||||

| 7, 5 | 0, 6 | 0, 62 | 4, 6 | 0, 059 | 1, 06 | 0, 65 | 1, 11 | |||||||

| 7, 5 | 0, 6 | 0, 62 | 4, 6 | 0, 075 | 1, 06 | 0, 65 | 1, 41 | |||||||

| 7, 5 | 0, 6 | 0, 62 | 4, 6 | 0, 224 | 1, 06 | 0, 65 | 8, 40 | |||||||

| 7, 5 | 0, 6 | 0, 62 | 4, 6 | 0, 056 | 1, 06 | 0, 65 | 1, 05 | |||||||

| Итого: | 20, 36 | |||||||||||||

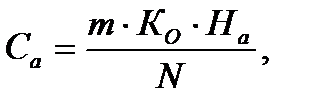

4.3 Амортизационные отчисления, приходящиеся на одну деталь, находят по формуле:

| ||||||||||||||

где  – первоначальная стоимость оборудования, руб.;

– первоначальная стоимость оборудования, руб.;

m – количество единиц оборудования на данной операции;

Н а – годовая норма амортизации соответствующего оборудования;

N=3000шт.- годовая программа выпуска изделия

Расчеты сводим в таблицу 8:

Таблица 8 - Расчет амортизации оборудования

| Наименование оборудования баз. ТП / пр ТП | Кол-во об. m | Норма аморти-зации Ha | Базовый вариант | Проектный вариант | ||

| Перв. стоимость, Ко. млн.руб | Аморт. отчисления, Сa руб | Перв. стоимость, Ко. млн.руб | Аморт. отчисления, Сa руб | |||

| Токарно-винторезный 16К20 / Токарно-фрезерный о. ц. СТ2-52YM | 0, 05 | 17, 6 | 293, 3 | 2, 53 | 42, 2 | |

| Токарно-винторезный 16К20 / Токарно-фрезерный о. ц. СТ2-52YM | 0, 05 | 17, 6 | 293, 3 | 2, 53 | ||

| Токарно-винторезный 16К20 / Токарно-фрезерный о. ц. СТ2-52YM | 0, 05 | 17, 6 | 293, 3 | 2, 53 | 42, 2 | |

| Токарно-винторезный 16К20 / Токарно-фрезерный о. ц. СТ2-52YM | 0, 05 | 17, 6 | 293, 3 | 2, 53 | ||

| Кругло-шлифовальный 3М152В / 3М152В | 0, 05 | 8, 8 | 146, 7 | 2, 53 | 146, 7 | |

| Кругло-шлифовальный 3М152В / 3М152В | 0, 05 | 8, 8 | 146, 7 | 2, 53 | 146, 7 | |

| Координатно-расточной 2А450 / _____ | 0, 05 | 17, 6 | 293, 3 | - | - | |

| Радиально-сверлильный RF22/B / Токарно-фрезерный о. ц. СТ2-52YM | 0, 05 | 16, 09 | 268, 2 | 2, 53 | 42, 2 | |

| Шпоночно-фрезерный 692P / Токарно-фрезерный о. ц. СТ2-52YM | 0, 05 | 4, 99 | 83, 2 | 2, 53 | ||

| Кругло-шлифовальный 3М152В / 3М152В | 0, 05 | 8, 8 | 293, 4 | 2, 53 | 146, 7 | |

| Кругло-шлифовальный 3М152В / 3М152В | 0, 05 | 8, 8 | 146, 7 | 2, 53 | ||

| Итого: |

Сводим данные по технологической себестоимости в таблицу 9.

Таблица 9 – Технологическая себестоимость детали «Шпиндель»

| № | Элементы затрат технологической себестоимости | Величина затрат | ||

| п/п | Базовый вариант | Проектный вариант | Снижение (-) или увеличение (+) затрат | |

| Заработная плата, основная и дополнительная основных производственных рабочих с отчислениями на социальные нужды, руб./шт. СЗП | 1497, 23 | 1267, 80 | -229, 43 | |

| Затраты на технологическую электроэнергию, руб./шт. СЭ | 20, 59 | 20, 36 | -0, 23 | |

| Амортизационные отчисления по оборудованию, руб/шт. Са | -1983 | |||

| Итого: затрат, руб./шт. | 4067, 82 | 1855, 16 | -2212, 66 | |

| Итого: затрат на программу выпуска (3000шт.), руб. CТ | -7637980 |

|

|