Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Физико-химические основы получения полиэтиленовых труб

|

|

Технологический процесс экструзии складывается из последовательного перемещения материала вращающимся шнеком в его зонах (рисунок): питания(I), пластикации(II), дозирования расплава(III), затем продвижения расплава в канал формующей головки.

Рисунок 2.1.1. Схема одношнекового экструдера

1 — загрузочная воронка; 2 — шнек; 3 — цилиндр; 4 — полость для циркуляции воды; 5 — нагреватель; 6— решетка с сетками; 7 — формующая головка; I, II, III — технологические зоны

Деление шнека на зоны I—III осуществляется по технологическому признаку, и название зоны указывает на то, какую операцию в основном выполняет данный участок шнека. Разделение шнека на зоны условно, поскольку в зависимости от природы перерабатываемого полимера, температурно-скоростного режима процесса и других факторов начало и окончание определенных операций могут смещаться вдоль шнека, захватывая различные зоны или переходя из одного участка в другой. Цилиндр также имеет зоны обогрева определенной длины. Длина этих зон определяется расположением нагревателей на его поверхности и их температурой. Границы зон шнека I—III и зон обогрева цилиндра могут не совпадать. Для обеспечения успешного перемещения материала большое значение имеют условия продвижения твердого материала из загрузочного бункера и заполнение межвиткового пространства, находящегося под воронкой бункера. Рассмотрим поведение материала последовательно на каждом этапе экструзии.

Загрузка сырья.

Исходное сырье для экструзии подается в бункер в виде гранул. Равномерное дозирование материала из бункера обеспечивает хорошее качество экструдата. Переработка полимера в виде гранул — наилучший вариант питания экструдера. Это объясняется тем, что гранулы полимера меньше склонны к " зависанию", образованию пробок в бункере.

Сыпучесть материала зависит в большой степени от влажности: чем больше влажность, тем меньше сыпучесть. Поэтому материалы должны быть вначале подсушены. Для увеличения производительности машины гранулы можно предварительно подогреть. Применяя приспособления для принудительной подачи материала из бункера на шнек, также удается существенно повысить производительность машины (в 3—4 раза). При уплотнении материала в межвитковом пространстве шнека вытесненный воздух выходит обратно через бункер. Если удаление воздуха будет неполным, то он останется в расплаве и после формования образует в изделии полости. Это является браком изделий.

При длительной работе экструдера возможен перегрев цилиндра под воронкой бункера и самого бункера. В этом случае гранулы начнут слипаться, и прекратится их подача на шнек. Для предотвращения перегрева этой части цилиндра в нем делаются полости для циркуляции охлаждающей воды.

Зона питания (I).

Полимер в виде гранул поступает через загрузочную воронку (1) в канал шнека (2) и увлекается им за счет разности сил трения между полимером и стенкой цилиндра (3) и полимером и стенками винтового канала. При этом фактическое расстояние, на которое перемещается полимер за один оборот шнека, не равно шагу нагрузки, а за счет проскальзывания полимера относительно стенок оказывается во много раз меньше. По мере продвижения полимера по шнеку в нем развивается высокое гидростатическое давление. Возникающие на контактных поверхностях силы трения при движении полимера создают работу трения. Выделяющееся при этом тепло идет на нагрев полимера. Некоторая часть тепла подводится также и за счет теплопроводности от стенок цилиндра, температура которых обычно превышает температуру поступающего в экструдер полимера.

Верхний предел, до которого нагревают стенку цилиндра в зоне питания экструдера, определяется значением коэффициента трения и его температурной зависимостью. При нормальном температурном режиме в начале образуется длинная пробка из полимера, которая проталкивается силами трения по винтовому каналу. Длина пробки должна быть достаточно велика для того, чтобы развивающаяся вследствие относительного движения продольная сила обеспечивала проталкивание полимера через зону плавления. По мере продвижения твердой пробки по каналу шнека давление в ней возрастает, пробка уплотняется; поверхность пробки, соприкасающаяся с внутренней стенкой, нагревается, а на ней образуется тонкий слой расплава. Постепенно толщина этого слоя увеличивается; когда она сравняется с размером радиального зазора между стенкой корпуса и гребнем, нарезки шнека, он начинает соскребать слой расплава со стенки, собирая его перед своей толкающей гранью. Это сечение шнека является фактически концом зоны питания и началом зоны плавления.

Зона пластификации и плавления (II).

В начале зоны II происходит подплавление полимера, примыкающего к поверхности цилиндра. Расплав постепенно накапливается и воздействует на убывающую по ширине пробку. Поскольку глубина нарезки шнека уменьшается по мере продвижения материала от зоны к зоне III, то возникающее давление заставляет пробку плотно прижиматься к горячей стенке цилиндра, где и происходит плавление полимера. В зоне пластификации пробка плавится также и под действием тепла, выделяющегося вследствие внутреннего, вязкого трения в материале в тонком слое расплава, где происходят интенсивные сдвиговые деформации, — материал пластифицируется. Последнее обстоятельство приводит к выраженному смесительному эффекту. Расплав интенсивно гомогенизируется, а составляющие композиционного материала перемешиваются

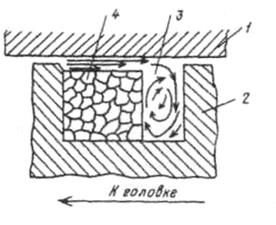

Рисунок 2.1.2. Схема плавлениия пробки материала в зоне II в межвитковом сечении шнека

1 — стенки цилиндра; 2 — гребень шнека; 3 — потоки расплава полимера; 4 — спрессованный твердый полимер (пробка) в экструдере

Конец зоны II характеризуется распадом пробки на отдельные фрагменты. Далее расплав полимера с остатками твердых частиц попадает в зону дозирования. Уменьшающаяся глубина нарезки шнека создает давление, которое необходимо для продавливания расплава через фильтрующие сетки, подачи его в головку, уплотнения и в итоге — для выхода сформованного изделия. Основной подъем давления расплава происходит на границе зон I и II. На этой границе образующаяся пробка из спрессованного материала как бы скользит по шнеку: в зоне I это твердый материал, в зоне II — плавящийся. Наличие пробки и создает основной вклад в повышение давления расплава. Запасенное на выходе из цилиндра давление расходуется на преодоление сопротивления сеток, течения расплава в каналах головки и формования изделия

Зона дозирования.

Продвижение гетерогенного материала (расплав, частички твердого полимера) сопровождается выделением внутреннего тепла, которое является результатом интенсивных сдвиговых деформаций в полимере. Расплавленная масса продолжает гомогенизироваться, что проявляется в окончательном плавлении остатков твердого полимера, усреднении вязкости и температуры расплавленной части. В межвитковом пространстве расплав имеет ряд потоков, основными из которых являются продольный и циркуляционный. Величина продольного потока (вдоль оси шнека) определяет производительность экструдера Q, а циркуляционного — качество гомогенизации полимера или смешения компонентов. В свою очередь, продольный поток складывается из трех потоков расплава: прямого, обратного (по шнеку) и потока утечек. На рисунке 2.1.3. показаны эпюры распределения скоростей прямого (а), обратного (б) и результирующего (в) потоков расплава в межвитковом пространстве шнека. Если бы не было сопротивлений потока (например, при отсутствии сеток и головки), то распределение скоростей V результирующего потока изобразилось бы рисунке 2.1.3, а: у поверхности шнека V— max, у неподвижной поверхности цилиндра V= 0.

Рисунок 2.1.3. - Эпюры скоростей расплава

а — прямой поток; б — обратный поток; в — результирующий поток; h — расстояние между движущейся (шнек) и неподвижной (цилиндр) поверхностями

При наличии сеток, оснастки, трения о поверхность цилиндра и шнека создается обратный поток, или противоток (рис. 4, б). Результирующий поток, изображенный на рисунке 4, в, представляет собой сумму эпюр, приведенных на рисунке 4, а и б. При отсутствии сопротивления расплава (сняты головка, сетки) давление чуть больше атмосферного; при максимальном сопротивлении (заглушка вместо головки) давление максимально, а величины прямого обратного потоков равны / /.

|

|