Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Сверление и рассверливание отверстий

|

|

1. Назначение и применяемые инструменты. Сверлением выполняют отверстия в сплошных заготовках с точностью до 5-го класса и чистотой до 3-го класса. Рассверливанием увеличивают диаметр предварительно просверленного отверстия и повышают его точность и чистоту примерно на один класс.

В качестве режущих инструментов для рассматриваемых способов обработки отверстий преимущественно используются спиральные сверла. В некоторых случаях применяются сверла для глубокого сверления.

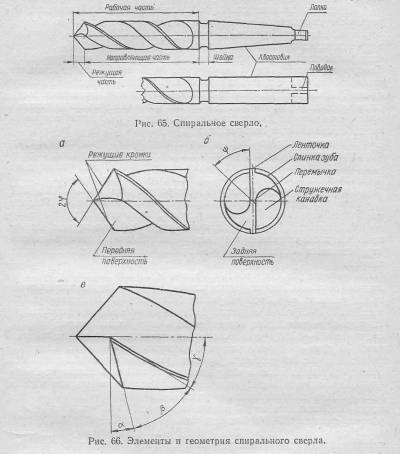

2. Спиральные сверла. Конструкция сверла. Спиральное сверло представляет собой двузубый режущий инструмент, состоящий из трех основных частей: рабочей части, шейки и хвостовика (рис. 65). Рабочая часть в свою очередь делится на режущую и направляющую части.

На рабочей части сверла (рис. 66, а) выполнены две стружечные канавки, винтовая форма которых облегчает выход стружки

из отверстия. Для уменьшения трения о стенки отверстия спинки зубьев занижены, а вдоль каждого из них оставлены узкие направляющие ленточки, С этой же целью по длине направляющей части выполнена небольшая обратная конусность (0, 03—0, 12 мм на каждые 100 мм длины). Для увеличения прочности сверла глубина стружечных канавок по направлению к хвостовику постепенно уменьшается.

Режущая часть имеет две режущие кромки, которые образуются пересечением передних и задних поверхностей зубьев. В центре режущие кромки соединяются перемычкой (поперечной кромкой).

Передняя поверхность зубьев является частью винтовой поверхности стружечной канавки, а задняя — поверхностью конуса, образующегося при заточке сверла.

Хвостовик предназначен для крепления сверла. Он выполняется коническим, по форме конусов Морзе, или цилиндрическим. Сверла диаметром от 6 до 80 мм имеют конические хвостовики, оканчивающиеся лапкой, которая служит для выбивания сверла из переходной втулки. Сверла с цилиндрическим хвостовиком выпускаются диаметром от 0, 25 до 20 мм. На конце цилиндрического хвостовика иногда делается поводок, предохраняющий сверло от проворачивания во время работы.

В зависимости от назначения стандартами предусмотрен выпуск спиральных сверл с различной длиной рабочей части: с коническим хвостовиком — нормальные, удлиненные и длинные; с цилиндрическим хвостовиком — короткие, средние и длинные.

Сверла изготавливаются из быстрорежущих сталей Р9 и Р18, а также оснащаются пластинками твердого сплава ВК8. Последние главным образом применяются для сверления чугуна и труд- необрабатываемых сталей. Для экономии быстрорежущих сталей хвостовики сверл диаметром свыше б мм изготавливаются из конструкционных сталей, которые привариваются к рабочей части сверла.

4. Подготовка к сверлению. Важными условиями качественной обработки отверстия сверлом являются: прочное закрепление заготовки без заметного биения перпендикулярность ее торца к оси вращения, отсутствие на торце неровностей и выпуклости, совпадение оси пиноли с осью шпинделя и создание первоначального направления сверлу.

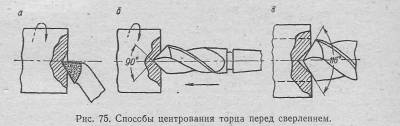

Заготовку, установленную в токарном патроне, при необходимости выверяют и прочно закрепляют. Торец ее перед сверлением чисто подрезают. Чтобы создать первоначальное направление свер-

лу, особенно при большей длине его, в центре торца рекомендуется делать небольшое конусное углубление. Его выполняют упорным резцом (рис. 75, а) или коротким жестким сверлом (рис. 75, б). Угол центрового углубления делают на 20—30° меньше угла при вершине рабочего сверла. При таком условии перемычка сверла в начальный момент не будет участвовать в резании (рис. 75, в), что намного устраняет опасность смещений сверла в сторону.

Для повышения жесткости длинных сверл их рекомендуется подпирать в начале сверления обратной стороной резца, закрепленного в резцедержателе так, чтобы верхняя плоскость стержня находилась на 5—6 мм выше оси сверла.

Перед сверлением глубокого отверстия заготовку необходимо сначала надсверлить коротким сверлом такого же диаметра на глубину, примерно равную диаметру отверстия. В этом случае основное сверло, получив первоначальное направление, не сможет отклониться в сторону.

Соосность центров станка проверяют ранее описанными способами (см. гл. II, § 1, п. 5). Заднюю бабку закрепляют на станине в таком положении, чтобы вылет пиноли при сверлении был наименьшим.

Не менее важным является правильная установка сверла. Его хвостовик и отверстие пиноли следует насухо протереть. Забоины на хвостовике удаляют

напильником. Сверло устанавливают в пиноль резким осевым толчком.

5. Приемы сверления. Обычно применяемый способ сверления на токарном станке показан на рис. 76. После подготовительной работы включают вращение шпинделя и вручную, поворотом маховичка задней бабки, плавно подводят сверло к торцу вращающейся заготовки. При этом следует избегать удара, иначе сверло может поломаться. Вначале сверло подают вперед медленно, когда же оно врежется в металл на глубину, немного большую длины режущей части, подачу можно увеличить. Подача сверла должна выполняться плавно, без рывков.

Особую осторожность следует проявлять при выходе сверла из сквозного отверстия. В этом месте возникает неравномерная нагрузка режущих кромок и они могут выкрошиться. Поэтому на выходе подачу надо резко уменьшать.

Перед выключением вращения шпинделя сверло необходимо вывести из отверстия, иначе вследствие упругой деформации металла оно может заклиниться в нем.

При сверлении стружка тяжело выходит из отверстий. Для этого сверло надо периодически выводить из отверстия и очищать металлической щеткой.

Глубину глухого отверстия выдерживают по миллиметровой шкале пиноли, по лимбу маховичка задней бабки, а при их отсутствии — по меловой риске, которую наносят на сверло.

Для увеличения стойкости сверла его рекомендуется охлаждать. При сверлении сталей применяют эмульсию, цветные металлы сверлят с охлаждением или всухую, чугун обрабатывают без охлаждения, так как его мелкая стружка, смешиваясь с жидкостью, сильно загрязняет станок. Струю охлаждающей жидкости направляют на сверло около торца обрабатываемой детали и включают одновременно с началом резания.

Ручная подача сверла, особенно при обработке отверстий большого диаметра, слишком затруднительна. Поэтому в ряде моделей современных токарных станков предусмотрено устройство для механического перемещения задней бабки. Устройство представляет собой замок, состоящий из двух угольников, соответственно прикрепленных к поперечным салазкам суппорта и плите задней бабки. Перед включением механической подачи заднюю бабку открепляют от станины.

6. Рассверливание отверстий. Сверление отверстий большого диаметра сильно затрудняется вследствие значительного усилия подачи. Поэтому отверстия диаметром свыше 30 мм выполняют

двумя сверлами. Диаметр первого сверла принимают равным примерно 1/2 диаметра отверстия. Благодаря этому перемычка второго сверла не участвует в резании, усилие подачи намного снижается и уменьшается вероятность ухода сверла в сторону. Приемы рассверливания те же, что и при сверлении.

7. Режимы резания при сверлении и рассверливании. Глубина резания t при сверлении характеризуется размером сверла и равна 1/2 его диаметра. При рассверливании она определяется полуразностью диаметров отверстия после и до обработки.

Подача S при сверлении и рассверливании соответствует осевому перемещению сверла за один оборот заготовки и выражается в мм/об.

Скорость резания v для невращающегося сверла равна окружной скорости вращения обработанной поверхности отверстия в м/мин.

Подача сверла на токарных станках чаще всего осуществляет- ся вручную. При работе с механической подачей для сверления отверстий диаметром от 5 до 30 мм в стальных заготовках ее можно выбирать в пределах 0, 1—0, 4 мм/об. Большие подачи в указанных пределах принимают для сверл большего диаметра. При сверлении чугуна подачу можно увеличить примерно в 1, 5 раза. Такое же увеличение подачи принимают при рассверливании отверстий. Величина подачи зависит также от глубины сверления: чем она больше, тем соответственно подачу следует уменьшать.

Скорость резания для быстрорежущих сверл при обработке отверстий в стальных и чугунных заготовках выбирают в пределах 20—40 м/мин; для сверл, оснащенных пластинками твердого сплава, ее можно увеличивать в 2—3 раза. Большие значения скорости резания принимают для сверл меньшего диаметра.

При расчетах, связанных с выбором режима резания для обработки отверстий сверлами, можно пользоваться формулами его элементов для наружного точения (см. гл. I, § 10, формулы 2—5).

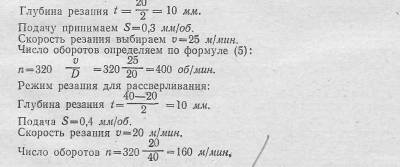

Пример. Назначить режим резания для обработки сквозного отверстия диаметром 40 мм, глубиной 50 мм в стальной заготовке.

Решение. Учитывая большой диаметр отверстия, обработку его будем вести двумя сверлами. Диаметр первого сверла принимаем 20 мм, второго —

40 мм.

Режим резания для сверления:

Средства технологического оснащения - это совокупность орудий

производства, необходимых для осуществления технологического

процесса. Технологический процесс оснащается с целью обеспечения

требуемой точности обрабатываемых деталей и повышения

производительности труда.

Под оптимальной оснащенностью понимается такая оснащенность,

при которой достигается максимальная эффективность производства

изделия при обязательном получении требуемого количества

продукции и заданного качества за установленный промежуток

времени с учетом комплекса условий, связанных с технологическими

и организационными возможностями производственных фондов и

рабочей силы.

Средства технологического оснащения подразделяются на:

- технологическое оборудование;

- средства механизации и автоматизации технологических

процессов (вспомогательных операций и переходов);

- технологическую оснастку.

Технологическое оборудование - это средства технологического

оснащения, в которых для выполнения определенной части

технологического процесса размещаются материалы или заготовки,

средства воздействия на них, а также технологическая оснастка.

Технологическое оборудование выбирается в зависимости от

конструкции детали и требованиями по обеспечению качества

поверхности. В отдельных случаях технологи разрабатывают

техническое задание на проектирование специальных станков.

Вопросы механизации и автоматизации технологических процессов,

как одного из важнейшего направления для достижения высокой

производительности труда и стабилизации качества продукции,

будут рассмотрены далее.

Технологическая оснастка - это средства технологического

оснащения, дополняющие технологическое оборудование для

выполнения определенной части технологического процесса и

устанавливаемые на технологическом оборудовании (или применяемые

рабочим) для выполнения данной конкретной операции или группы

операций. К оснастке при получении заготовок относятся: штампы,

литейные формы, модели, прессформы и др. К оснастке при

механической обработке относятся: приспособления, режущий,

вспомогательный и мерительный инструмент.

Приспособление - это технологическая оснастка, предназначенная

для установки или направления предмета труда или инструмента при

выполнении технологической операции. Станочное приспособление

это не имеющее формообразующих средств вспомогательное орудие

производства, предназначенное для установки в нем заготовок о

целью изготовления изделий на механообрабатывающем оборудовании.

Приспособления подразделяются по виду оснащаемых работ на:

фрезерные, сверлильные, токарные, шлифовальные и т.д. 70%

трудозатрат на постановку в производство изделий связано с

проектированием и изготовлением технологической оснастки и

инструмента. Единственный путь успешного внедрения прогрессивней

оснастки это:

1. Переход от разработки отдельных конструкций к

стандартизации целевых комплексов и систем оснастки.

2. Совершенствование и стандартизация методов планирования и

внедрения технологической подготовки и освоения производства

изделий на предприятиях.

З. Организация специализированного серийного производства

стандартной оснастки.

4. Введение оценки качества и уровня оснащения технологии

производства изделий.

В зависимости от правил проектирования и эксплуатации

приспособлений существует шесть систем станочных приспособлений.

1. Универсально-безналадочные приспособления (УБП). Например:

3-х и 4-х кулачковые патроны, поводковый патрон, машинные тиски.

Изготавливаются централизованно. Рекомендуются к применению при

всех типах производства.

2. Универсально-наладочные приспособления (УНП). Например: 3-х

кулачковые патроны со сменными кулачками, машинные тиски со

сменными губками, планшайбы со сменными прихватами, делительные

головки к фрезерным станкам. Изготовляются централизованно или

на заводе-потребителе. Применяются в серийном и массовом типе

производства.

3. Унивесально-сборные приспособления (УСП), собираемые из

комплекта стандартных деталей, изготовляемых централизованно.

Сборка приспособления ведется без чертежа, непосредственно для

данной операции, после чего приспособление разбирается.

Рекомендуется к применению в единичном и мелкосерийном

производстве.

4. Сборно-разборные приспособления /СРП/. Собираются из

комплекта стандартизованных и не стандартизованных деталей самим

рабочим на рабочем месте для каждой операции, после чего -

разбираются. По мере необходимости нестандартные детали

проектируются и изготовляются для новых деталей. Рекомендуются к

применению в серийном типе производства для групп деталей

/унифицированная технология/.

5. Специализированные наладочные приспособления /СШ/. Их также

называют групповыми или быстропереналаживаемыми

приспособлениями. Проектируются на заводе - потребителе для

определенных групп деталей / унифицированная технология/ в

условиях единичного и серийного производства.

6. Не разборные специальные приспособления /НСП/.

Проектируются на заводе - потребителе и применяются только для

одной детале-операции /единичная технология/. Рекомендуются к

применению в массовом и крупносерийном производстве, реже в

средне и мелкосерийном, но при отсутствии возможности

использования приспособлений других систем.

Как видно из представленных систем, вытекает правило при

оснащении технологической оснастки - от минимума затрат для

подготовки производства к вынужденному максимуму.

Обработка резьбовых поверхностей тел вращения наружных и внутренних. Виды резьб, способы нарезания внутренней и наружной резьбы. Схемы технологических наладок. Технологическое оснащение операций (станочные приспособления, режущий инструмент, контрольно-измерительный инструмент). “Вихревой” способ нарезания резьбы. Схемы технологических наладок. Технологическое оснащение операций (станочные приспособления, режущий инструмент, контрольно-измерительный инструмент). Накатывание резьбы. Шлифование резьбы. Способы нарезания точной резьбы.

Вершина резца при перемещении с постоянной подачей вдоль вращающейся заготовки при резании оставляет на ее поверхности винтовую линию. Наклон винтовой линии к плоскости, перпендикулярной оси вращения заготовки, зависит от частоты вращения шпинделя с заготовкой и подачи резца и называется углом m подъема винтовой линии. Расстояние между винтовыми линиями, измеренное вдоль оси заготовки, называется шагом Р винтовой линии. Если отрезок на поверхности детали, равный шагу винтовой линии, развернуть на плоскость, то из прямоугольного треугольника АБВ можно определить tgm=P/pd, где d-диаметр заготовки с винтовой линией. При углублении резца в поверхность заготовки вдоль винтовой линии образуется винтовая поверхность, форма которой соответствует форме вершины резца. Резьба – винтовая поверхность, образованная на телах вращения и применяемая для соединения, уплотнения или обеспечения заданных перемещений деталей машин и механизмов. Резьбы подразделяются на цилиндрические (образованные на цилиндрических поверхностях) и конические (образованные на конических поверхностях). В зависимости от назначения резьбового соединения применяют резьбы различного профиля. Профилем резьбы называется контур сечения резьбы в плоскости, проходящей через ее ось. Широко применяются резьбы с остроугольным, трапецеидальным и прямоугольным профилями.

Основные элементы резьбы:

угол a, профиля – угол между боковыми сторонами профиля, измеренный в осевом сечении;

вершина профиля – участок профиля, соединяющий боковые стороны выступа;

впадина профиля – участок профиля, соединяющий боковые стороны канавки;

шаг Р резьбы – расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы;

наружный диаметр d резьбы – диаметр воображаемого цилиндра, описанного вокруг вершин наружной резьбы или впадин внутренней резьбы;

внутренний диаметр d1 резьбы – диаметр воображаемого цилиндра, вписанного во впадины наружной резьбы или в вершины внутренней резьбы;

средний диаметр d2 резьбы – диаметр воображаемого соосного с резьбой цилиндра, образующая которого пересекает профиль, резьбы в точке, где ширина канавки равна половине шага резьбы;

угол m подъема резьбы – угол, образованный касательной к винтовой линии в точке, лежащей на среднем диаметре резьбы, и плоскостью, перпендикулярной оси резьбы.

Резьбы бывают левые и правые. Винт с правой резьбой завертывается при вращении по часовой стрелке (слева направо), а винт с левой резьбой – при вращении против часовой стрелки (справа налево). Различают резьбы однозаходные и многозаходные. Однозаходная резьба образована одной непрерывной ниткой резьбы, а многозаходная – несколькими нитками резьбы, эквидистантно расположенными на поверхности детали. Число ниток легко определить на торце детали, где начинается резьбовая поверхность. В многозаходной резьбе различают ход и шаг. Ходом многозаходной резьбы называют расстояние между одноименными точками одного витка одной нитки резьбы, измеренное параллельно оси детали. Ход многозаходной резьбы равен шагу резьбы, умноженному на число заходов.

|

|