Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Виды точения валов

|

|

Точение заготовок для валов и других деталей, имеющих форму тел вращения, бывает следующих видов (по справочнику технолога-машиностроителя под ред. А.Г. Косиловой):

- предварительное (черновое) – с точностью обработки 12 – 14IT и с шероховатостью поверхности;

- получистовое или однократное – с точностью обработки 11 – 13 IT и с шероховатостью поверхности Ra 25 – 1, 6 мкм;

- окончательное (чистовое) – с точностью обработки 10 – 8 IT и с шероховатостью поверхности Ra 6, 3 – 0, 4 мкм;

- тонкое точение (алмазное) – с точностью обработки 9 – 6IT и с шероховатостью поверхности Ra 1, 6 – 0, 2 мкм.

Точение валов и других деталей (тел вращения) обычно разделяется на две операции: черновое (предварительное) и чистовое (окончательное) точение. При черновом точении снимают большую часть припуска; обработка производится с большой глубиной резания и большой подачей. При обработке большого количества деталей (в серийном и массовом производстве) черновое точение производится на самостоятельном станке, более мощном, чем станок для чистового точения.

Черновое (предварительное) точение вала, имеющего несколько ступеней и изготовленного из проката, можно выполнять по различным схемам обработки. Различают три схемы обтачивания ступенчатого вала.

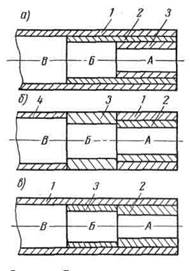

Рисунок 1 – Три схемы обтачивания ступенчатого вала (цифрами обозначены порядковые номера переходов, буквами –

ступени вала)

При точении вала по схеме а) каждую ступень вала обтачивают, начиная с торца, и таким образом всю обработку вала производят за три прохода: 1-й проход обтачивают ступени А, Б и В, за 2-й проход – ступени А и Б и за 3-й проход – ступень А.

При обтачивании по схеме б) каждую ступень вала обтачивают отдельно: ступень А вследствие большой глубины резания обтачивается за два прохода (1-й и 2-й); ступень Б – за один проход (3-й) и ступень В – за один проход (4-й).

Комбинированная схема обработки в) предусматривает точение ступени В за 1-й проход, начиная с торца, ступень А обтачивается за 2-й проход и ступень Б – за 3-й проход.

На выбор той или иной схемы влияют величина припусков на отдельных ступенях вала и соотношение размеров ступеней: диаметра и длины. Схема, обеспечивающая наименьшее время обработки, наиболее выгодна.

При чистовом точении порядок обработки ступеней вала зависит также от заданных баз, допускаемой величины погрешностей в размерах отдельных ступеней и методов измерения длин. При точении вала со значительной разницей в диаметрах первой (более толстой) стороны и концевой (более тонкой) следует стремиться как можно меньше ослаблять вал при обработке, т. е. начинать точение со ступени наибольшего диаметра, ступень наименьшего диаметра часто бывает целесообразно обрабатывать последней.

Во всех случаях обработки на токарных станках необходимо обращать внимание на прочное закрепление детали и резца.

При обработке деталей в центрах и патронах выступающие части хомутика и кулачки патрона необходимо снабжать предохранительными откидными заграждениями и кожухами.

Обработку деталей тел вращения производят на различных станках:

- токарно-винторезных;

- токарно-револьверных;

- токарномногорезцовых;

- токарно-карусельных;

- одношпиндельных и многошпиндельных токарных полуавтоматах и автоматах.

На указанных станках можно выполнять следующие операции:

I) точение наружных цилиндрических, конических и фасонных поверхностей;

2) растачивание цилиндрических и конических отверстий;

3) подрезание торцовых поверхностей;

4) протачивание канавок и снятие фасок;

5) нарезание наружной и внутренней резьбы;

6) сверление;

7) зенкерование;

8) развертывание;

9) зенкование;

10) центрование;

11) разрезание;

12) накатывание рифлений и др.

В единичном и мелкосерийном производствах используют обработку наружных поверхностей тел вращения (валов) на токарно-винторезных и токарных станках с ЧПУ, в среднесерийном производстве – на многорезцовых и др. автоматах и полуавтоматах

Детали, обрабатываемые на станках токарной группы, устанавливаются в центрах станка или закрепляются в патроне или на планшайбе. Заготовки коротких цилиндрических деталей, поковки, штамповки, отливки закрепляют в трехкулачковых и реже – в четырех-кулачковых патронах; детали больших размеров устанавливают преимущественно в четырехкулачковых патронах.

Точение на токарных станках длинных нежестких валов (с отношением длины к диаметру, большим 12) производится с применением люнетов. Люнеты бывают неподвижные и подвижные.

Неподвижный люнет устанавливается на станине станка, подвижный – на каретке станка. Подвижный люнет следует непосредственно за резцом, при этом обтачиваемая поверхность опирается на кулачки люнета. Расположение кулачков люнета впереди резца применяется в том случае, когда требуется обеспечить соосность обтачиваемой поверхности с другой, ранее обточенной, которая и опирается на кулачки люнета, расположенные впереди резца.

При скоростном резании кулачки создают значительное трение и для уменьшения трения их заменяют вращающимися роликами.

Обработка валов на токарных многорезцовых станках и станках с копировальным устройством

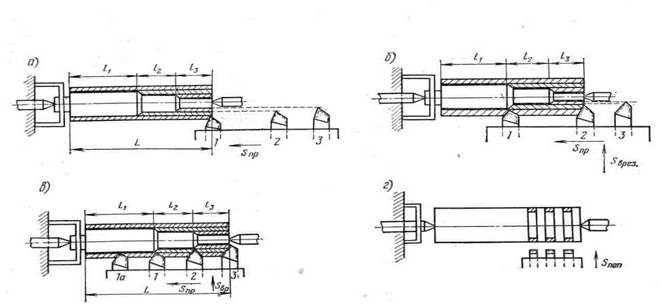

Многорезцовое обтачивание можно выполнять тремя различными способами при точении заготовки вала из проката.

Первый способ — обтачивание с продольной подачей (рисунок 2 а). В этом случае каждый резец установлен на определенный диаметр. По мере продольного движения суппорта резцы последовательно вступают в работу. Длины отдельных ступеней вала, которые надо получить при обтачивании, определяются взаимным расположением резцов. Называется ещё м е т о до м д е л е н и я п р и п у с к а.

По схеме (рисунок 2, а) резец 1 совершает путь, равный сумме длин участков: l1 + /2 + /3 = L, резец 2 – путь, равный /2 + /3, и резец 3 – путь, равный /3.

Рисунок 2 – Схема многорезцовой обработки вала

Этот метод также используется при недостатке мощности двигателя.

Обработка внутренних поверхностей тел вращения (отверстий). Конструктивные формы отверстий (классификация отверстий). Технические требования, предъявляемые к отверстиям. Типовые способы обработки отверстий. Характеристика видов обработки отверстий на сверлильных станках, станках с ЧПУ, расточных станках, протягивание и шлифование отверстий, отделочные виды обработки отверстий, обработка глубоких отверстий и требования, определяющие выбор обработки. Технологическое оснащение операций (станочные приспособления, режущий инструмент, контрольно-измерительный инструмент). Схемы технологических наладок.

Обработку отверстий ведут на токарных, сверлильных, расточных, координатных, протяжных, внутришлифовальных станках, а также на штампах.

Сверление.

Сверление осуществляют в сплошном материал диаметром в пределах 0, 3 – 80 мм, при этом обработку до 30 – 40 мм осуществляют обычно за один проход, а до 80 мм – за два или более перехода (рассверливание). Для отверстий больших диаметров применяют специальные сверла или сверлильные головки.

Координатную точность отверстий повышают, применяя кондуктор (специальное сверлильное приспособление).

При сверлении отверстий глубиной L/D> 10 трудно обеспечить прямолинейную направленность оси отверстия (увод сверла), поэтому применяют следующие способы:

1. Малые подачи, тщательная заточка сверла.

2. Предварительное засверливание (зацентровка).

3. Повышение жесткости (направления) сверла с помощью кондукторной втулки.

4. Вращение заготовки при невращающемся или вращающемся сверле – этот способ очень эффективен, так как создаются условия самоцентрирования сверла.

5. Применение специальных сверл:

ü Ружейные – одностороннего действия (твердосплавные),

ü Пушечные (полукруглые),

ü Эжекторные (с внутренним отводом стружки),

ü Кольцевые – сверлят периферийную часть отверстия насквозь диаметром более 80 мм.

6. Подвод СОЖ непосредственно в зону резания.

Зенкерование.

Зенкерование – промежуточная или окончательная обработка ранее полученных (литьем, штамповкой, сверлением) отверстий.

Режущий инструмент – зенкер, имеющий 3-8 зубьев; изготовляются цельными (с хвостовиком) диаметром 3-40 мм, насадными (с посадочным отверстием) диаметром 32-100 мм и сборной конструкции диаметром 40-120 мм.

Достоинство зенкерования – высокая производительность (многолезвийная обработка) и значительное выпрямление ранее полученного отверстия (высокая жесткость инструмента).

Зенкерованием обрабатывают как сквозные, так и глухие отверстия.

Развертывание.

Развертывание – чистовая обработка ранее полученных отверстий.

Развертки отличаются от зенкеров большим числом зубьев (6 – 14), направлением стружкоразделительных канавок (прямые, право- и левовинтовые).

Разбивку отверстия (при развертывании составляет 0, 005 – 0, 08 мм) уменьшают плавающие патроны или оправки.

Припуск на развертывание – 0, 2 – 0, 5 мм.

Растачивание.

Растачивание осуществляют двумя способами:

1 – на станках токарной группы (вращается заготовка) – растачиваются одиночные и соосные отверстия.

2 – на расточных станках (вращается инструмент) – растачиваются одиночные, соосные и отверстия с параллельными осями. (Блок-корпус со вставными регулируемыми резцами)

Алмазное растачивание (выглаживание) аналогично тонкому точению.

Протягивание и прошивание.

Протягивание применяют от серийного до массового производства.

Протягивание производительнее развертывания до 9 раз, при таком же качестве обработки.

Протяжка – многолезвийный дорогостоящий инструмент (подача заложена в конструкции), предназначенный для обработки сквозных отверстий (усилие прикладывается к хвостовику, корпус работает на растяжение). Если же усилие прикладывается к задней части (то есть, толкается), то инструмент называют прошивкой, его длина ограничена во избежание опасного напряжения – продольного изгиба.

Обработка абразивным инструментом.

Шлифование отверстий применяют для их окончательной обработки в закаленных деталях напроход или врезанием (короткие отверстия).

Особенность внутреннего шлифования – диаметр круга всегда меньше диаметра шлифуемого отверстия (Dкр = (0, 8 ÷ 0, 9) Dотв).

Припуски на обработку: 0, 07–0, 25 мм для отверстий диаметром до 30 мм;

0, 18–0, 75 мм — до 250 мм.

Для обработки крупных заготовок (не вращаются в отличие от заготовок меньших размеров) шлифовальный круг имеет дополнительное планетарное вращение.

Хонингование – отделочная обработка отверстий, выполняется хоном (хонинговальной головкой) со вставными подпружиненными абразивными брусками на специальных станках.

Снимая микронеровности и часть основного металла, хон во многом устраняет конусность, овальность и бочкообразность отверстий.

Притирка (доводка) – аналогично обработке наружных поверхностей.

Пробивка отверстий производится на штампах одновременно до 20 штук с высокой размерной и координатной их точностью.

Способы установки и закрепления заготовок.

Установка и крепление заготовок осуществляется в патронах, призмах, специальных приспособлениях, тисках и др.

Нормирование работ по обработке отверстий.

Нормирование принципиально имеет те же этапы, что и при обработке наружных поверхностей тел вращения.

Вопрос истечения жидкости через отверстия является одним из узловых моментов гидравлики. Ученые и инженеры изучали этот вопрос начиная сXVII в. Уравнение Д. Бернулли впервые было выведено при решении одной из задач на истечение жидкости из отверстия. При расчетах диафрагм, дырчатых смесителей, наполнении и опорожнении резервуаров, бассейнов, водохранилищ, шлюзовых камер и других емкостей решаются задачи на истечение жидкостей через отверстия. При решении этих задач определяют скорости и расходы жидкостей.

Экспериментально установлено, что при истечении жидкости из отверстий происходит сжатие струи, т. е. уменьшение ее поперечного сечения. Форма сжатой струи зависит от формы и размеров отверстия, толщины стенок, а также от расположения отверстия относительно свободной поверхности, стенок и дна сосуда, из которого вытекает жидкость. Сжатие струи происходит вследствие того, что частицы жидкости подходят к отверстию с разных сторон и по инерции движутся в отверстии по сходящимся траекториям.

Параллельное течение струй в отверстии возможно только в том случае, когда толщина стенок сосуда близка к размерам отверстия, а стенки отверстия имеют плавные очертания, с расширением внутрь сосуда. При этом отверстие превращается в коноидальный осадок (см. ниже).

Отверстия классифицируют следующим образом:

1.По размеру.

|

а) малые отверстия, когда  или

или  (рис. 38), где

(рис. 38), где  – диаметр круглого отверстия;

– диаметр круглого отверстия;  – напор;

– напор;  – разность напоров при затопленном отверстии;

– разность напоров при затопленном отверстии;

б) большие отверстия, когда  или

или  .

.

2. По толщине стенки, в которой сделано отверстие:

а) отверстия в тонкой стенке, когда  или

или  , где t – толщина стенки;

, где t – толщина стенки;

б) отверстия в толстой стенке, когда  или

или  .

.

3.Поформеразличают круглые, квадратные, прямоугольные, треугольные и другие отверстия.

|

|