Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Ремонт деталей

|

|

Ремонт деталей, имеющих трещины и пробоины. Блоки цилиндров, их головки, картеры коробок передач и другие детали ремонтируют с использованием эпоксидных смол.

Широко используется Эпоксидная смола ЭД-16 - прозрачная вязкая масса светло-коричневого цвета. В герметически закрытом сосуде при комнатной температуре она может храниться продолжительное время.

Смола отвердевает под действием отвердителя, В качестве последнего служат алифатические амины, ароматические амины (АФ-2), низкомолекулярные полиамиды (Л-18, Л-19 и Л-20). Самым распространенным считается полиэтиленполиамин - вязкая жидкость от светло-желтого до темно-бурого цвета.

Чтобы повысить эластичность и ударную прочность отвержденной эпоксидной смолы, следует вводить в ее состав пластификатор, например дибутилфталат - желтоватую маслянистую жидкость.

С помощью наполнителей улучшаются физико-механические, фрикционные или антифрикционные свойства, повышаются теплостойкость и теплопроводность и снижается стоимость. К ним относятся чугунный, железный и алюминиевый порошки, асбест, цемент, кварцевый песок, графит, стекловолокно и др.

Эпоксидную композицию готовят следующим образом. Разогревают тару с эпоксидной смолой ЭД-16 в термошкафу или емкости с горячей водой до температуры 60…80°С и наполняют ванночку необходимым количеством смолы. В последнюю добавляют небольшими порциями пластификатор (дибутилфталат), тщательно перемешивая смесь в течение 5…8 мин. Далее так же вводят наполнитель - 8… 10 мин.

Приготовленный состав можно хранить длительное время. Непосредственно перед его применением вливают отвердитель и перемешивают в течение 5 мин, после чего эпоксидная композиция должна быть использована в течение 20…25 мин.

Качество эпоксидных покрытий во многом зависит от состава, композиции. Трещины длиной до 20 мм заделывают следующим образом.

С помощью лупы 8… 10-кратного увеличения определяют границы трещин и на ее концах сверлят отверстия диаметром 2, 5… 3, 0 мм. Вдоль нее по всей длине снимают фаску под углом 60… 70 °С на глубину 1, 0…3, 0 мм. Если толщина детали менее 1, 5 мм, то снимать фаску не рекомендуется. Зачищают поверхность на расстоянии 40 … 50 мм от трещины до металлического блеска. Обезжиривают поверхности трещины и зачищенного участка, протирая их смоченным в ацетоне тампоном.

После просушивания в течение 8… 10 мин поверхность детали вновь обезжиривают и вторично просушивают.

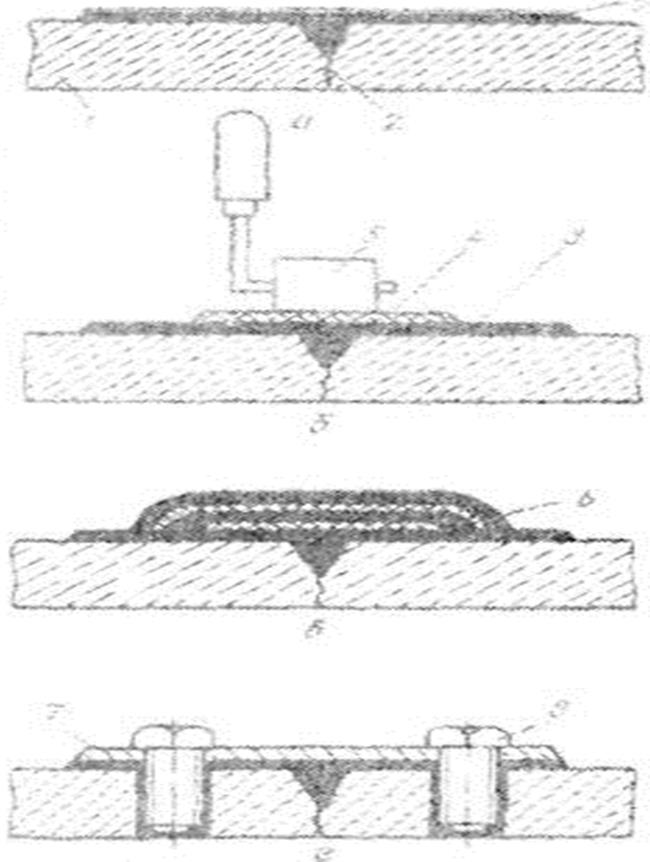

Деталь 1 (см. ниже рисунок 7, а)Устанавливают так, чтобы поверхность с трещиной 2 длиной до 20 мм находилась в горизонтальном положении, и наносят шпателем эпоксидный состав 3 на поверхности трещины и зачищенного участка.

Трещину длиной 20… 150 мм (рисунок 7, б)Заделывают так же, но после нанесения эпоксидного состава 3 на нее дополнительно укладывают накладку 4 из стеклоткани. Последняя перекрывает трещину со всех сторон на 20…25 мм. Затем накладку прикатывают роликом 5. На поверхность наносят слой состава, и накладывают вторую накладку Б (рисунок 7, в)С перекрытием первой на 10… 15 мм. Далее прикатывают роликом и наносят окончательный слой эпоксидного состава.

На трещины длиной более 150 мм (рисунок 7, г)Наносят эпоксидный состав с наложением металлической накладки и закреплением ее болтами. Подготовка поверхности и разделка трещины такая же, что и для трещины длиной менее 150 мм.

Накладку 7 изготавливают из листовой стали толщиной 1, 5… 2, 0 мм. Она должна перекрывать трещину на 40… 50 мм. В накладке сверлят отверстия диаметром 10 мм. Расстояние между их центрами вдоль трещины 60… 80 мм. Центры должны отстоять от краев накладки на расстоянии не менее 10 мм.

Накладку устанавливают на трещину. Кернят центры отверстий на детали, снимают накладку, сверлят отверстия диаметром 6, 8 мм и нарезают в них резьбу 1М8Х1. Поверхности детали и накладки зачищают до металлического блеска и обезжиривают.

Далее наносят на них слой эпоксидного состава. Размещают накладку на деталь и заворачивают болты, предварительно покрыв резьбовые поверхности тонким слоем эпоксидного состава.

Рисунок 7 - Схема заделки трещин:

1 - деталь; 2 - трещина; 1 - эпоксидный состав; 4 и 6-накладки из стеклоткани; 5 - ролик;

7 - металлическая накладка; 8 ~ болт.

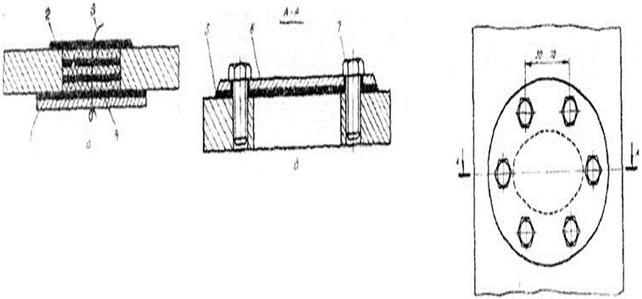

Пробоины на деталях заделывают с помощью этого же состава с наложением металлических накладок заподлицо или внахлестку. В первом случае (см. ниже рисунок 8, а)Притупляют острые кромки пробоины и зачищают поверхность детали вокруг пробоины до металлического блеска на расстоянии 10…20 мм.

Накладку изготавливают из листовой стали толщиной 0, 5,.. 0, 8 мм. Она должна перекрывать пробоину на 10…20 мм. Обезжиривают и просушивают в течение 8… 10 мин кромки пробоины и зачищенный вокруг нее участок поверхности.

Рисунок 8 - Схема заделки пробоин с наложением накладок:

А - заподлицо; б - внахлестку; 1 и б - металлические накладки; 2 и 5 - слои эпоксидного состава; 3 - проволока; 4 - накладка из стеклоткани; 7 - болт.

Прикрепляют к центру накладки проволоку диаметром 0, 3…0, 5 мм и длиной 100… 150 мм. Выполняют из стеклоткани накладки по контуру пробоины. Наносят тонкий слой эпоксидного состава после вторичного обезжиривания кромок пробоины и зачищенного участка и просушивания.

Устанавливают накладку 1 п од пробоину и закрепляют проволокой 3. Затем укладывают на накладку 1 накладку 4 из стеклоткани, прикатывают ее роликом, наносят эпоксидный состав, укладывают вторую накладку из стеклоткани и прикатывают ее роликом. Операции по нанесению эпоксидного состава и укладке накладок из стеклоткани повторяют до тех пор, пока пробоина не будет заполнена по всей толщине стенки. На верхнюю накладку наносят слой 2 эпоксидного состава и проводят его отверждение. Во втором случае (рисунок 8, 6)притупляют острые края пробоины, зачищают вокруг нее на расстоянии 40… 50 мм до металлического блеска поверхность детали. Накладку изготавливают из стали толщиной 1, 5…2, 0 мм. Она должна перекрывать пробоину на 40… 50 мм. Сверлят в ней отверстия диаметром 10 мм. Расстояние между ними по периметру пробоины 50… 70 мм. Центры должны отстоять от краев накладки на расстоянии 10 мм. Сверлят в детали отверстия диаметром 6, 8 мм и нарезают в них резьбу 1М8Х1. Зачищают до металлического блеска поверхность накладки, соприкасающуюся с деталью. Обезжиривают поверхности детали и накладки, а затем наносят на них тонкий слой эпоксидного состава. После этого зачищают подтекания и наплывы эпоксидной композиции и проверяют качество ремонта.

|

|