Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Ультразвуковая дефектоскопия.

|

|

В настоящее время ультразвук применяют в промышленности очень широко. Ультразвуковые колебания используются для интенсификации различных процессов очистки деталей от окалины, стружки, пригаров, а также для дефектоскопии. Идея использования ультразвуковых волн для дефектоскопии принадлежит акад. С.Я.Соколову. Теоретические и экспериментальные работы отечественных и зарубежных ученых и инженеров сделали этот метод неразрушающего контроля одним из основных методов, обеспечивающих диагностику качества продукции металлургического и машиностроительного производства.

4.1 Физические основы ультразвуковой дефектоскопии.

Из курса физики ивестно, что колебания в деформируемой среде распространяются в виде волн. Совокупность частиц, обладающих одинаковой фазой колебаний, образует поверхность или фронт волны. Фронт волны перпендикулярен к направлению распространения волны.

По форме фронта волны различают плоские и сферические волны. При плоской волне источник звуковых колебаний представляет собой плоскую поверхность, которая существенно больше длины волны. Фронт волны расположен параллельно плоскости возбуждения. Сферическая волна создается точечным источником звуковых колебаний. Фронты волны при этом являются концентрическими сферами.

В зависимости от вида и размеров звукопроводящего материала, волны могут быть продольными и поперечными. В поперечных волнах направление колебаний частиц перпендикулярно к направлению волны. Эти волны носят название сдвиговых, так как они вызывают в материале сдвиг. Сдвиговые волны могут распространяться только в твердых телах.

В продольных волнах частицы смещаются в направлении распространения волн. Они представляют собой циклические увеличения и уменьшения межатомных расстояний между частицами в виде волнового процесса.

На границе раздела твердого тела с газом или жидкостью, распространяются поверхностные волны: с горизонтальной поляризацией – волны Лява, с вертикальной - волны Рэлея. Амплитуда поверхностных волн по мере удаления от поверхности раздела убывает по экспоненциальному закону. В пластинах с толщиной, меньшей или равной длине волны, распространяются плоские волны Лэмба.

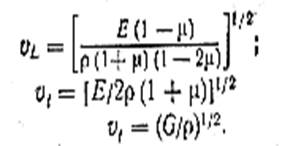

Скорость распространения продольных волн VL и поперечных Vt в твердых телах могут быть вычислены с помощью констант упругости Е, G, μ и реальной плотностью вещества - ρ:

Где -Е – модуль упругости; G – модуль сдвига; μ – коэффициент Пуассона.

Для ультразвуковой дефектоскопии большое значение имеет характеристическая величина, называемая звуковым давлением Р = ω Аsρ υ, где ω – круговая частота, Аs – амплитуда колебания; υ – скорость волны и ρ – плотность вещества.

Произведение ρ υ называется волновым сопротивлением звука или акустическим импедансом Z. Материалы с большим значением Z называются звукотвердыми (железо, медь, никель), а с малыми значениями - звукомягкими (вода, спирт).

Если звуковая волна падает на границу раздела между двумя различными средами, то в зависимости от угла падения волны на эту плоскость и вида граничных сред, наблюдается явление преломления, отражения и разложения (трансформация) ультразвуковых волн. У одинакового типа волн, угол падения α 1 равен углу отражения α 2.Для продольной и поперечной волн действует закон преломления Снеллиуса, соответственно для продольных волн: sinα 1 / sinα 2 = υ 1L/ υ 2L.

Звуковые волны в твердом теле распространяются в виде звукового поля, которое охватывает часть тела. При контроле материалов, в качестве источников ультразвукового излучения часто используют цилиндрические излучатели с плоскими поверхностями. В идеальном случае эти плоскости можно рассматривать как колеблющиеся «дисковые мембраны».

При взаимодействии звуковых волн с материалом, наблюдается уменьшение амплитуды звукового давления. Ультразвуковые волны, проходя через материал, ослабляются и поглощаются. После прохождения плоской звуковой волны с амплитудой звукового давления Ро через образец толщиной d, амплитуду можно определить с помощью закона ослабления: Р = Ро • exp (-α d), где α – коэффициент ослабления. Усиление волн (I) определяется как увеличенный в 10 раз логарифм отношения интенсивностей: I = 10 lg (Io/I)/ Поскольку интенсивность излучения пропорциональна квадрату звукового давления, получаем: I =20 lg (Ро/P).

Ослабление ультразвуковых волн происходит за счет поглощения и рассеяния излучения. Так, при поглощении звуковых волн, происходит превращение энергии колебаний атомов в тепло. Доля поглощения в общем ослаблении прямо пропорциональна частоте. В поликристаллических веществах большую роль в ослаблении интенсивности волн играет их рассеяние. С увеличением размера зерна поликристаллического вещества происходит увеличение поглощения и рассеяния излучения.

Высокая частота волн в ультразвуковой дефектоскопии определяет хорошую фокусировку звукового излучения и благодаря этому хорошую различимость неоднородности материала и разнообразных дефектов.

Таким образом, ультразвуковая дефектоскопия базируется на процессах отражения звуковых волн от различных неоднородностей и дефектов, а также за счет ослабления их интенсивности при прохождении через слой вещества.

4.2.Преобразователи.

Устройства, предназначенные для получения ультразвуковых колебаний, называются преобразователями. Преобразователи генерируют колебания с большой частотой: от 0.8 до 15 МГц и направляют их в исследуемый материал.

Для создания ультразвуковых колебаний в дефектоскопии используются два физических явления: магнитострикция и пьезо-эффект. При магнитострикции колебания получаются за счет изменения размеров ферромагнитного тела при намагничивании. Так, железный стержень при намагничивании удлиняется, а никелевый – укорачивается. Если производить с большой частотой перемагничивание стержня, прижатого к контролируемой поверхности, то он будет создавать микроудары по ней и в материал пойдут упругие волны.

Пьезо-эффект основан на том, что некоторые вещества, имеющие несимметричные кристаллические решетки, например, кварц (SiO2) или титанат бария (ВаTiO3), при наложении электростатического поля изменяют свои размеры, что также используется для введения колебаний в материал изделия.. Это явление называется пьезо-эффектом второго рода. Но вышеназванные кристаллы кварца и титаната бария обладают еще одним важным достоинством: они могут трансформировать механические колебания среды в электрические заряды (пьезо-эффект первого рода). Эти два обратимых эффекта позволяют не только генерировать ультразвуковые колебания, но и регистрировать отраженные и ослабленные волны, прошедшие через слой вещества. Причем титанат бария обладает существенно большим пьезоэлектрическим коэффициентом, чем кварц и, поэтому, он находит самое широкое применение в дефектоскопии.

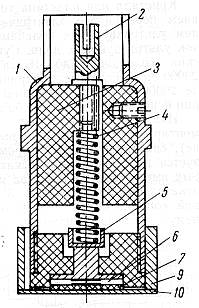

Пьезоэлектрические преобразователи входят в состав так называемых щупов, т.е. элементов конструкции ультразвукового дефектоскопа, посредством которого осуществляется введение в материал звуковых колебаний и своеобразное «прослушивание» отраженных от дефектов волн. Конструкции преобразователей весьма разнообразны, оии могут быть раздельными и раздельно-совмещенными, нормальными и призматическими. Рассмотрим в качестве примера одну из конструкций прямой искательной головки дефектоскопа. На рисунке 17 представлена головка дефектоскопа конструкции ЛЭТИ.

В металлическом корпусе -1 располагается изоляционная втулка -3, по центру которой установлен контактный винт - 2 и пружина -4, эта пружина упирается в контактный стержень -5, а тот, в свою очередь, в демпфер -6. За демпфером располагается пьезопластина, прикрытая защитным металлическим колпачком -10.

В металлическом корпусе -1 располагается изоляционная втулка -3, по центру которой установлен контактный винт - 2 и пружина -4, эта пружина упирается в контактный стержень -5, а тот, в свою очередь, в демпфер -6. За демпфером располагается пьезопластина, прикрытая защитным металлическим колпачком -10.

Подвод электрического питания на пьезопластину осуществляется через контактный винт -2 и корпус -1. Для лучшего электрического контакта пьезокерамической пластины с контактным стержнем – 5, она покрыта тонким слоем серебра, Толщина пластины выбирается равной половине длины волны излучения, т.е. d = n λ = n υ / 2 f, где f – собственная частота, а п = 1, 2, 3. В случае основного колебания при частоте 1 МГц толщина пластины кварца d =

Рис.17 2.88 мм. Эта толщина пластины обеспечит резонанс излучателя при выбранной частоте и, тем самым, обеспечит максимальную амплитуду ее колебаний.

Если у приведенной выше конструкции преобразователя, пластина пьезокерамики работает как излучатель и приемник в разные периоды времени, то в раздельно –совмещенной головке находится два кристалла титаната бария, один из них работает в режиме непрерывного излучения, а другой – приемника отраженных волн. Эта конструкция позволяет уменьшить так называемую «мертвую зону» выявления дефекта

Если у приведенной выше конструкции преобразователя, пластина пьезокерамики работает как излучатель и приемник в разные периоды времени, то в раздельно –совмещенной головке находится два кристалла титаната бария, один из них работает в режиме непрерывного излучения, а другой – приемника отраженных волн. Эта конструкция позволяет уменьшить так называемую «мертвую зону» выявления дефекта

Рис.18

Дело в том, что излучатель после отключения электрического питания, продолжает по инерции совершать затухающие колебания, и он не чувствует наличия дефектов до глубины 5-10 мм. Раздельно-совмещенная головка уменьшает глубину мертвой зоны до 0.5-1 мм.

Призматические головки (рис.18) направляют ультразвуковые волны под определенным углом к контролируемой поверхности. Сам излучатель состоит из призмы – 1, выполненной из органического стекла, а на специальном срезе призмы укреплен сам излучатель. В металлическом корпусе – 2 располагается электрод -3, за которым находится демпфер – 4 и пьезопластина – 5.

Создаваемые пьезопластиной – 5 продольные волны, проходя в изделие, трансформируются в поперечные волны.. Для работы с поперечными волнами используют наклон излучателя по отношению к контролируемой поверхности на углы в интервале от 28 до 58 градусов.

Длч улучшения акустического контакта излучателя с контролируемой поверхностью, в ультразвуковой дефектоскопии поверхность изделия покрывают тонким слоем смазки (минеральным маслом). Масло заполняет неровности поверхности и обеспечивает надежный контакт пьезокерамики с поверхностью изделия. Применяют также иммерсионный метод, когда изделие и излучающую головку помещают в емкость с жидкой средой или применяют струйный метод, который использует в качестве акустического канала струю жидкости.

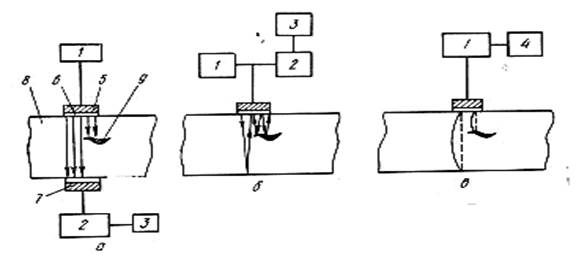

Теперь перейдем к рассмотрению основных методов ультразвуковой дефектоскопии. Среди них выделим 3 основных: теневой метод; эхо-метод и резонансный метод.

Схема этих основных методов дефектоскопии приведена на рисунке 19.

Рис.19

|

|