Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Нарезание резьбы резцами и гребенками. Виды резьб и резьбовой инструмент

|

|

Виды резьб и резьбовой инструмент

В машиностроительном производстве применяют цилиндрические резьбы — крепежные и ходовые, а также конические резьбы.

Основной крепежной резьбой является метрическая резьба треугольного профиля с углом профиля 60°. Дюймовая резьба с углом профиля 55° также является крепежной, но в СНГ она применяется только при изготовлении запчастей и ремонте старого или зарубежного оборудования. Применение дюймовой резьбы при проектировании новых изделий не разрешается.

Ходовые резьбы изготовляют с прямоугольным и трапецеидальным профилем; последние бывают однозаходные и многозаходные. Резьба может быть наружная (на наружной поверхности детали) и внутренняя (на внутренней поверхности детали).

Наружную резьбу можно изготовлять различными инструментами: резцами, гребенками, плашками, самораскрывающимися резьбонарезными головками, дисковыми и групповыми фрезами, шлифовальными кругами, накатным инструментом. Для изготовления внутренней резьбы применяют: резцы, метчики, раздвижные метчики, групповые фрезы, накатные ролики.

Тот или иной метод нарезания резьбы применяется в зависимости проофилярезьбы, характера и вида материала изделия, объема

производственной программы и требуемой точности.

При нарезании резьбы помимо основногокритерия - точности среднего диаметра резьбы необходимо выдерживать в определенном соотношении угол профиля и шаг, что значительно усложняет процесс ее нарезания; кроме того, поверхность должна быть чистой и гладкой.

Нарезание резьбы резцами и гребенками

Треуольную резьбу часто нарезают на токарно-винторезных станках, резьбовыми резцами, т. е. резцами обычного типа, заточенными под требуемым углом (60° для метрической резьбы и 55° — дюймовой). Получение профиля резьбы обеспечивается соответствующим профилем резьбового резца, который должен быть заточен очень точно, и правильной установкой резца относительно детали: жен быть расположен строго перпендикулярно оси станка, противном случае резьба получится косой; кроме того. Кроме того передняя поверхность резца должна быть расположена на высоте центров станка. При другом ее положении резьба будет нарезана с неправильным углом.

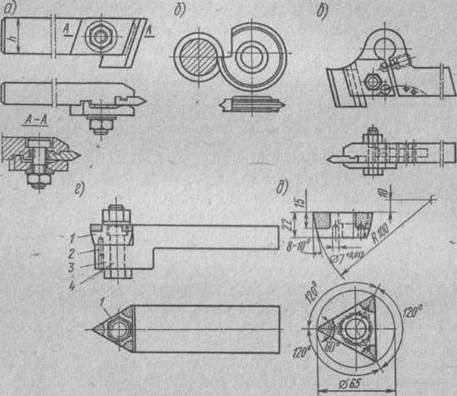

Высокие требования, предъявляемые к заточке резцов и сохранению правильного профиля, привели к внедрению в производство фасонных резьбовых резцов — призматических (рис. 1, а) и круглых (дисковых) (рис. 1, б). У этих резцов размеры элементов профиля резьбы выдерживаются более точно, чем у обычных, так как такие резьбовые резцы затачиваются по передней поверхности, а отшлифованные при изготовлении задние (боковые) поверхности сохраняют профиль неизменным.

Рис. 1. Резцы для нарезания резьбы:

а — призматический; б — круглый; в — пружинная державка; г — трехрезцовая головка; д — трехрезцовая пластина

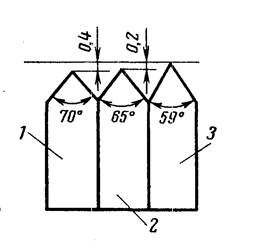

Для улучшения качества поверхности резьбы часто применяют и пружинные державки (рис. 1, в). Некоторые заводы применяют многорезцовые резьбовые головки. Трехрезцовая головка, представленная нарис. 1, г, состоит из корпуса 3, к которому болтом 4 прикрепляется трехрезцовая пластина 1 (отдельно показана на рис. 1, д). По мерезатупления одного из резцов пластина перезакрепляется так, чтобы в работе был новый, незатупившийся резец. Для этой цели в корпусе имеется штифт 2 (рис. 1, г), по которому пластина фиксируется своими тремя точно расположенными цилиндрическими отверстиями. Применение многорезцовых головок наиболее целесообразно вусловиях серийного производства. При нарезании резьбы одним резцом режущая кромка его вследствие быстрого притупления теряет форму, поэтому рекомендуете черновые ходы производить одним резцом с менее точным профилем. а чистовые ходы — чистовым резцом. Применяют также нарезание резьбы за один проход, используя одновременно три резца, оснащенных твердым сплавом и в совокупности (рис. 2) напоминающих гребенку; черновой резец 1 имеет угол профиля 70°, получистовой резец 2 — 65° и чистовой резец 3 — 59°.

Нарезание резьбы резцом производится за много ходов в зависимости от требуемой точности, диаметра резьбы и твердости материала детали.

Необходимо заметить, что применение высоких скоростей резания при нарезании наружной и внутренней резьб в упор, в тех случаях когда на станке нет специальных автоматических упоров, ограничивающих ход суппорта, часто приводит к браку.

Рис. 2. Три резца для одновременного нарезания резьбы за один проход

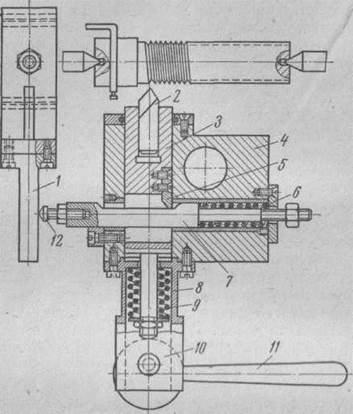

Значительно облегчается работа, когда для быстрого отвода резца используются специальные устройства, особенно автоматические. На рис. 3 показано такое устройство конструкции известного токаря - новатора В. К. Семинского.

Рис. 3. Автоматическое устройство для нарезания резьбы.

Устройство состоит из корпуса 4, в котором по скользящей посадке смонтирована пиноль, 3 с закрепленным в ней резцом 2. Связанный с пинолью сухарь 5 под воздействием пружины 9 (помещенной в стакане8) постоянно прижат к специальному валику 7. Перед нарезанием резьбы пиноль 3 выдвинута вперед. Сухарь 5 упирается при этом в наружную цилиндрическую поверхность валика 7, занимающего крайнее левое положение.

На направляющих станины укрепляется упор 1 так, чтобы при входе резьбового резца в канавку регулируемый подвижной упор 12. вошел в контакт с упором 1. При этом валик 7 начинает двигаться слева направо, сжимая пружину 6. В момент, когда сухарь 5 окажется в выемки на валике 7, он под воздействием пружины 9 вместе с пинолью делает скачок назад, и резьбовой резец 2 выходит из резьбы.

После хода суппорт возвращают в исходное положение, устанавливают резец на глубину и поворотом рукоятки 11 эксцентрика 10 снова выдвигают пиноль вперед, а в это время валик 7 под воздействием пржины 6 проходит в крайнее левое положение и запирает механизм. В конце прохода механизм снова срабатывает и т. д.

В крупносерийном и массовом производстве, а также и в специали-зированном серийном производстве резьбу часто нарезают на станках, работающих по автоматическому циклу.

В полуавтоматах для скоростного нарезания резьб подача на глубин, рабочий и ускоренный ход, отвод резца и подача его в исходное положение осуществляются системой кулачковых, храповых и рычажных механизмов.

Нарезание прямоугольной и трапецеидальной резьб является более сложной работой в сравнении с нарезанием треугольных резьб. Резьбы прямоугольного и трапецеидального профиля изготовляют как однозаходными, так и многозаходными. При нарезании таких резьб для установки резцов по углу подъема винтовой линии токари-новаторы применяют специальные державки. На рис. 4 показана одна из таких державок, состоящая из поворотной части 2 и корпуса 5. В поворотной части имеется гнездо для резца /.закрепляемого винтом 3. На поворотной части державки имеется буртик 4, на котором нанесена шкала с градусными делениями. С помощью этой шкалы можно отсчитывать поворот согласно углу подъема винтовой линии резьбы, не производя специальной заточки резца. При.повертывании болта 7 поворотная часть 2 державки закрепляется винтом 6.

Рис.4.

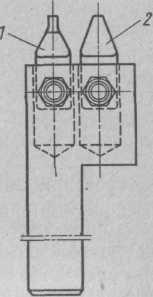

. Для повышения производительности труда при нарезании трапецеидальных резьб с крупным шагом применяют державку с двумя резцами(рис. 5) — прорезным 1 и профильным 2, установленными один от другого на расстоянии, равном шагу нарезаемой резьбы.

Рис.5.

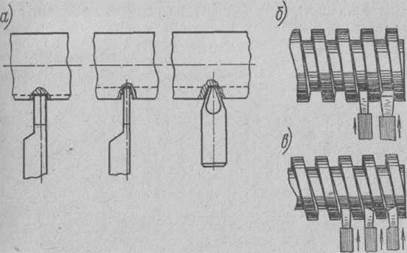

На рис. 6, а показано последовательное нарезание трапецеидальной резьбы тремя резцами.

Рис.6.

На рис. 6, б, в показаны приемы нарезания прямоугольной резьбы двумя и тремя резцами.

Применение для нарезания резьбы гребенок сокращает время нарезания и, таким образом, увеличивает производительность. При нарезании резьбы гребенкой работа резания распределяется между несколькими зубьями; для этой цели концы зубьев стачиваются от одного края гребенки к другому, так что глубина резания постепенно увеличивается. Особенно целесообразно и экономично применять гребенки при изготовлении больших партий одинаковых деталей. Гребенки нельзя применять при нарезании деталей, у которых резьба доходит до выступа или буртика, так как часть резьбы, находящаяся ближе к буртику, не получит полного профиля. Для точных резьб гребенки не применяются, так как они не могут дать высокой точности; их можно использовать только для предварительного нарезания.

Гребенки бывают плоские, тангенциальные и дисковые с кольцевыми и винтовыми канавками. Плоские гребенки применяются для нарезания треугольной резьбы с малым углом подъема. Тангенциальные — для нарезания треугольной резьбы с большим углом подъема; они снабжены резьбой, обратной по отношению к резьбе обрабатываемой детали; если эта деталь должна иметь левую резьбу, то резьба гребенки — правая, и наоборот.

Круглые (дисковые) гребенки, так же как и круглые (дисковые) резцы, имеют то преимущество, что они затачиваются только по передней поверхности, допускают большое число переточек и, значит, имеют большой срок службы; благодаря этому они удобны в эксплуатации.

|

|