Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Стандартизация отклонений формы и расположения поверхностей деталей

|

|

Точность геометрических параметров деталей характеризуется не только точностью размеров ее элементов, но и точностью формы и взаимного расположения поверхностей. Отклонения формы и расположения поверхностей деталей машин и механизмов снижает точность взаимного расположения составных частей, точность их относительного перемещения при работе, повышает износ из-за нарушения целостности смазочного слоя и местного возрастания контактных напряжений, отрицательно влияют на прочность соединений с натягом. При увеличении нагрузок, скоростей, рабочих температур, характерных для современных машин и приборов, воздействие отклонений формы и расположения поверхностей усиливается. Отклонения формы и расположения поверхностей снижает не только эксплуатационные, но и технологические показатели изделий. Так, они существенно влияют на точность и трудоемкость сборки и повышают объем пригоночных операций, снижают точность измерения размеров, влияют на точность базирования детали при изготовлении и контроле и на трудоемкость сборки, повышают объем пригоночных операций, снижают точность измерения размеров, влияют на точность базирования детали при изготовлении и контроле.

Таким образом, для обеспечения требуемой точности параметров изделия, его работоспособности и долговечности в рабочих чертежах деталей необходимо указывать не только предельные отклонения размеров, но и в необходимых случаях допуски формы и расположения поверхностей. Правильное и более полное нормирование точности формы и расположения поверхностей, способствующее повышению точности геометрии деталей при их изготовлении и контроле, является одним из основных факторов повышения качества машин и приборов.

Погрешности формы и расположения поверхностей возникают в процессе обработки деталей по ряду причин: неточность изготовления, деформация станка, инструмента и приспособления; деформация изделий; неравномерность припуска на обработку; неоднородность материала заготовки и др.

Основные термины и определения, относящиеся к отклонениям и допускам формы и расположения поверхностей деталей, устанавливает ГОСТ 24642–81. В стандарте для обозначения действительных отклонений принята буква Δ, для соответствующих допусков – Т, для длины нормированного участка (заданной длины) – L.

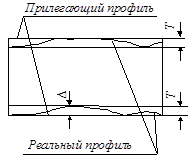

В основу нормирования допусков и определения систем отсчета положен принцип прилегающих поверхностей, под которыми понимают прилегающую плоскость, прилегающую прямую, прилегающий цилиндр и прилегающую окружность.

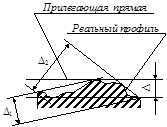

Прилегающая прямая – прямая, соединяющаяся с реальным профилем и расположенная вне материала детали так, что отклонение от нее наиболее удаленной точки реального профиля в пределах нормированного участка имеет минимальное значение (рис. 7.1, а).

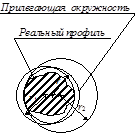

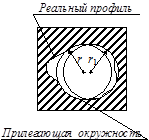

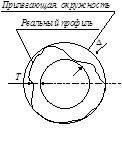

Прилегающая окружность – это окружность минимального диаметра, описанного вокруг реального профиля наружной поверхности вращения или максимального диаметра, вписанного в реальный профиль внутренней поверхности вращения (рис. 7.1, б).

Прилегающая плоскость – это плоскость, соприкасающаяся с реальной плоскостью и расположенная вне материала детали так, чтобы отклонения от нее наиболее удаленной точки реальной поверхности в пределах нормированного участка имела минимальное значение.

Прилегающий цилиндр – это цилиндр минимального диаметра, описанный вокруг реальной наружной поверхности, или максимального диаметра, вписанного в реальную внутреннюю поверхность.

При измерении прилегающими поверхностями служат рабочие поверхности контрольных плит, лекальных поверочных линеек, калибров, контрольных оправок и т.д.

Параметры, нормируемые при оценке отклонений формы делят на комплексные (интегральные) и дифференциальные (частные) виды отклонений.

Комплексными показателями являются отклонения, используемые для характеристики детали в условиях эксплуатации.

Дифференциальными показателями являются отклонения определенной геометрической формы.

Выделение этих показателей отклонений формы необходимо:

– для изучения влияния видов отклонений формы на эксплуатационные свойства детали;

– для нормирования требований, когда определенная форма может оказать преимущественное влияние на эксплуатацию,

– для изучения связи между видами отклонений формы и технологическими причинами их появления.

Дифференциальные виды отклонений формы обычно обеспечены необходимыми методами и средствами измерения и более доступны для практического использования, чем комплексные.

Под отклонением формы поверхности (или профиля) понимают отклонение формы реальной поверхности (или реального профиля) от формы номинальной поверхности (номинального профиля). Его отсчитывают от точек реальной поверхности (профиля) до прилегающей поверхности по нормали к прилегающей поверхности.

Отклонение формы оценивается по всей поверхности (по всему профилю) или на нормируемом участке, если задана его площадь, длина или угол сектора, а при необходимости и его расположение на плоскости.

D < D1, D < D2

а

r < r 1, r < r 2 r > r 1

б в

Рис. 7.1. Отклонения формы поверхностей с указанием допусков:

а – отклонение от прямолинейности; б – отклонение от круглости внешней поверхности; в – отклонение от круглости внутренней поверхности

Допуск формы – наибольшее допускаемое значение отклонения формы. Поле допуска формы – область в пространстве или на плоскости, внутри которой должны находиться все точки реально рассматриваемого элемента в пределах нормируемого участка.

Реальная поверхность – поверхность, ограничивающая деталь и отделяющая ее от окружающей среды.

Номинальная поверхность – идеальная поверхность, форма которой задана чертежом.

Для определения допуска отклонений необходимо задаться точкой отсчета – базой. База – поверхность, линия или точка, определяющая одну из плоскостей или осей координат, по отношению к которой задается допуск расположения или определяется отклонение расположения.

К отклонениям формы цилиндрических поверхностей относят: отклонение от круглости, отклонение от цилиндричности, отклонение профиля продольных сечений.

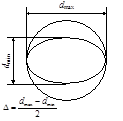

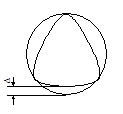

Отклонение от круглости – наибольшее расстояние от точек реального профиля до прилегающей окружности (рис. 7.2).

а б в

Рис. 7.2. Отклонения от круглости:

а – общий случай; б – овальность; в – огранка

Допуск круглости Т – наибольшее допускаемое значение отклонения от круглости.

Частными видами отклонений от круглости являются овальность и огранка. Овальность – отклонение от круглости, при котором реальный профиль представляет собой овалообразную фигуру, наибольший и наименьший диаметры которой находятся во взаимно перпендикулярных направлениях (рис. 7.2, б). Огранка – отклонение от круглости, при котором реальный профиль представляет собой многогранную фигуру (см. рис. 7.2, в).

Огранка может быть с четным или нечетным числом граней. Овальность детали возникает, например вследствие биения шпинделя токарного или шлифовального станка, дисбаланса детали и других причин. Появление огранки вызвано изменением положения мгновенного центра вращения детали, например, при бесцентровом шлифовании. Выделение частных видов круглости вызвано тем, что они являются характерными для многих видов обработки. Иногда частные виды отклонений нормируются, если они важны для эксплуатационных условий работы. Частные виды отклонений не имеют условного обозначения, в случае необходимости нормирование требований к ним должно указываться на чертеже текстом.

Отклонение от цилиндричности – наибольшее отклонение от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка. Этот обобщенный (комплексный) показатель трудно определить из-за отсутствия надежных приборов, поэтому на рабочих чертежах его не указывают, а используют заменяющие способы нормирования и измерения, представленные двумя другими отклонениями формы – круглость и профиль продольного сечения.

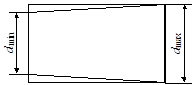

Отклонение профиля продольного сечения – наибольшее расстояние от точек образующих реальной поверхности, лежащих в плоскости, походящей через ее ось, до соответствующей стороны прилегающего профиля в пределах нормируемого участка (рис. 7.3, а). На практике из-за трудностей измерения этот параметр не рекомендуется использовать, и его, как обобщенный параметр, разлагают на отклонения образующих от прямолинейности и параллельности.

Частными видами отклонения профиля продольного сечения являются конусообразность, бочкообразность, седлообразность.

Конусообразность – отклонение профиля продольного сечения, при котором образующие прямолинейны, но не параллельны.

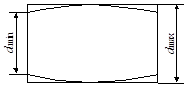

Бочкообразность – отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры увеличиваются от краев к середине.

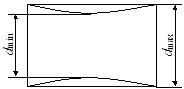

Седлообразность – отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры уменьшаются от краев к середине сечения.

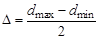

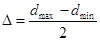

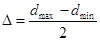

Конусообразность рассчитывают как полуразность одинаково направленных диаметров, измеренных в сечениях, расположенных у разных торцов вала.

|

|

| а | б |

|

|

| в | г |

Рис. 7.3. Отклонения профиля продольного сечения:

а – общий случай; б – конусообразность; в – бочкообразность;

г – седлообразность

Бочкообразность или седлообразность рассчитывают как полуразность одинаково направленных диаметров, измеренных в сечениях, расположенных у торца и в середине вала. Частные виды отклонений не имеют условных обозначений, и требования к ним указываются на чертежах текстом.

Конусообразность появляется из-за отклонения от параллельности оси центров направляющим станины, износа резца, несовпадения геометрических осей шпинделя и пиноли задней бабки.

Бочкообразность возникает при обтачивании жестких валов (І / d > 12) в центрах без люнетов.

Седлообразность появляется из-за отклонений от параллельности в станке направляющих и линий центров в вертикальной плоскости, деформации узлов от сил трения и т.д.

Деталь признается годной, если действительные размеры диаметров, измеренные во всех положениях, назначенных схемой измерения, не выходят за пределы наибольшего и наименьшего предельных размеров по чертежу детали и если величины отклонения формы, подсчитанные при обработке результатов измерения, не превышают величины допуска формы, указанного в чертеже. Если допуск формы на чертеже отдельно не указан, то за его величину берут допуск размера измеряемого элемента детали.

Отклонение от прямолинейности оси в пространстве – это наименьшее значение диаметра цилиндра, внутри которого располагается реальная ось поверхности вращения в пределах нормируемого участка. За реальную ось в этом случае принимается геометрическое место центров прилегающих окружностей в сечениях поверхности, перпендикулярных оси прилегающего цилиндра.

|

|