Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Посадки с зазором.

|

|

Посадки с зазором предназначены для подвижных и неподвижных соединений деталей. В подвижных соединениях зазор служит для обеспечения свободы перемещения, размещения слоя смазки, компенсации температурных расширений, а также компенсации отклонений формы и расположения поверхностей, погрешностей сборки и т. д.

Подшипники скольжения представляют собой устройства, предназначенные для направления относительного движения валов и осей, а также для передачи нагрузок этих деталей на корпус машины. Опорный участок вала называют цапфой. Цапфа, передающая радиальную нагрузку и находящуюся на конце вала, называют шипом, если же она находится в середине вала, ее называют шейкой.

В зависимости от вида трения скольжения, реализуемого между трущимися поверхностями, различают:

подшипники сухого трения, которые работают на твердых смазочных материалах или без смазочного материала;

подшипники граничного (полужидкостного) трения, работающие в условиях периодического или недостаточного смазывания;

подшипники жидкостного трения, работающие лишь в условиях непрерывной, обильной подачи смазочной жидкости.

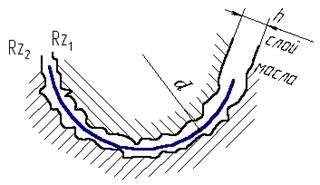

Наиболее распространенным типом ответственных подвижных соединений являются подшипники скольжения, работающие со смазочным материалом. Для обеспечения наибольшей долговечности необходимо, чтобы при работе в установившемся режиме износ подшипников был минимальным. Это достигается при жидкостной смазке, когда поверхности цапфы и вкладыша подшипника полностью разделены слоем смазочного материала, толщина h которого больше суммы высот Rz шероховатости поверхностей (рис.1.9).

При условии  масло воспринимает внешнюю нагрузку. Сопротивление движению определяется только внутренним трением в смазочной жидкости.

масло воспринимает внешнюю нагрузку. Сопротивление движению определяется только внутренним трением в смазочной жидкости.

Значение коэффициента жидкостного трения находится в пределах 0, 001…….0, 005.

Значение коэффициента жидкостного трения находится в пределах 0, 001…….0, 005.

Рис. 1.9. Схема контакта шероховатых поверхностей в условиях жидкостного трения.

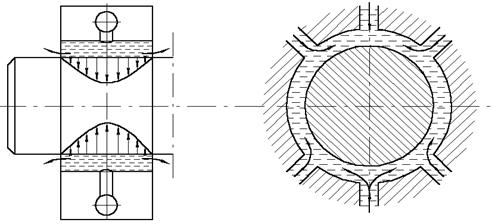

Для того чтобы между трущимися поверхностями мог длительно существовать масляный слой, в нем должно быть избыточное давление, которое самовозникает в слое жидкости при вращении цапфы (гидродинамическая смазка) (рис.1.12.) или создается насосом (гидростатическая смазка) (рис.1.11).

Гидростатический способ:

Рис. 1.10. Схема гидростатического подшипника.

В гидростатических подшипниках давление в поддерживающем слое смазочного материала создается насосом, подающим материал в зазор между цапфой и подшипником (рис 1.10). Вследствие эксцентричного расположения цапфы в подшипнике под нагрузкой торцевые зазоры между цапфой и подшипником оказываются снизу меньше чем сверху. В результате переменный расход через зазор смазочного материала приводит к появлению требуемого давления и подъемной силы. Давление жидкого смазочного материала (а им может быть и вода) в гидросистеме и расход материала определяется зазором между цапфой и подшипником, радиальной силой и вязкостью материала.

В связи с необходимостью подачи смазочного материала в зону высокого гидравлического давления (под цапфу) гидростатические подшипники требуют для нормальной работы сложной гидросистемы.

Гидродинамический способ:

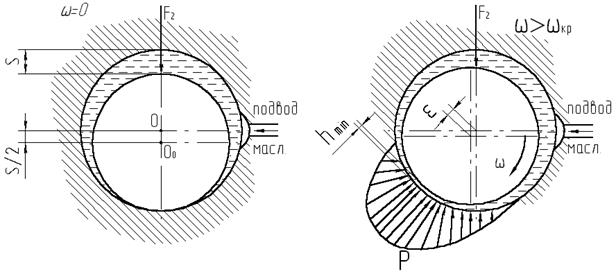

Рис. 1.11. Схема положения цапфы вала в состоянии покоя и при установившемся режиме работы подшипника.

Гидродинамические подшипники получили большее распространение. В них смазочный материал следует подавать в зону низкого давления (рис. 1.11.), оттуда вращающейся цапфой он нагнетается вниз, образуя клиновой поддерживающий слой.

Для соединений, которые должны работать в условиях гидродинамического жидкостного трения, зазоры должны подсчитываться на основе гидродинамической теории трения. В случаях полужидкостного, полусухого или сухого трения, выбор проводят на основе известных аналогичных посадок. При этом следует вносит поправки с учетом конкретных особенностей параметров и условий работы соединений.

В неподвижных соединениях посадки с зазором применяются для обеспечения беспрепятственной сборки деталей. Их относительная неподвижность обеспечивается дополнительным креплением шпонками, винтами, штифтами и т. д. Выбор посадки при этом производится так, чтобы наименьший зазор обеспечивал компенсацию отклонений формы и расположения сопрягаемых поверхностей, если они не ограничиваются полями допусков этих размеров. Кроме того, он должен обеспечивать запас для регулировки положения деталей при сборке, их центрирование, а также свободное вхождение одной в другую при автоматической сборке.

Наибольший зазор в посадках неподвижных соединений определяется из допустимого эксцентриситета  или смещения осей или плоскостей симметрии сопрягаемых деталей, который может быть ограничен либо требованиями к точности механизма, либо для уменьшения динамических воздействий (вибрации, удары, шумы). При этом должно соблюдаться условие:

или смещения осей или плоскостей симметрии сопрягаемых деталей, который может быть ограничен либо требованиями к точности механизма, либо для уменьшения динамических воздействий (вибрации, удары, шумы). При этом должно соблюдаться условие:

; (1.9.)

; (1.9.)

или

, (1.10.)

, (1.10.)

где RzD, Rzd, RaD и Rad – параметры шероховатости поверхности соответственно отверстия и вала.

В тех случаях, когда рабочая температура для деталей соединения существенно отличается от нормальной, выбор посадки рекомендуется производить с учетом формулы (1.11.):

(1.11)

(1.11)

где  - изменение зазора, вызванное отличием рабочей температуры

- изменение зазора, вызванное отличием рабочей температуры

сопрягаемых поверхностей от нормальной;

-рабочий зазор;

-рабочий зазор;

- сборочный зазор (при нормальной температуре);

- сборочный зазор (при нормальной температуре);

и

и  - коэффициент линейного расширения материалов отверстий и вала.

- коэффициент линейного расширения материалов отверстий и вала.

Разность между рабочей температурой отверстия и вала и нормальной температурой:

(1.12.)

(1.12.)

Расчет посадок с зазором для подшипников жидкостного трения.

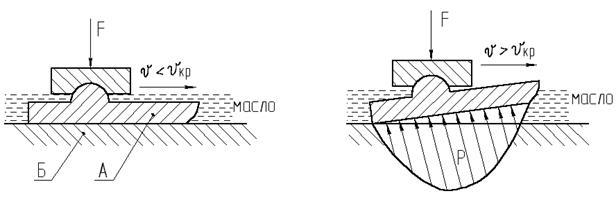

Рис. 1.12. Принцип гидродинамического трения

Две пластины А и Б, залитые маслом и нагружены силой F. ПластинаА движется относительно пластины Б со скоростью V. Если V мала, то пластина А выжимает смазку с пластины Б.Пластины соприкасаются, - полужидкостное трение (рис.1.12.).

При достаточно большой скорости V пластина А поднимается в масляном слое и принимает наклонное положение (как водные лыжи или глиссер, скользящие по воде). Между пластинами образуется сужающийся зазор. Вязкое и липкое масло непрерывно нагнетается в зазор. Подпитка масла через сужающийся зазор сопровождается образованием давления Р, которое уравновешивает внешнюю нагрузку. Этот переход к жидкостному трению, происходящий при некоторой скорости, называется критической VКР.

Гидродинамическая теория смазки доказывает, что гидродинамическое давление может развиваться только в сужающемся зазоре, который принято называть клиновым.

В радиальных подшипниках клиновая форма зазора свойственна самой конструкции подшипника. Он образуется за счет смещения центров цапфы вала и вкладыша. (Рис.1.11.).

Положение цапфы в состоянии покоя и относительного движения при жидкостном трении: S=D-d - диаметральный зазор в состоянии покоя; ε –абсолютный эксцентриситет, ω - угловая скорость вала,  - толщина масляного слоя в месте максимального сближения поверхностей отверстия и вала.

- толщина масляного слоя в месте максимального сближения поверхностей отверстия и вала.

Жидкий смазочный материал подается только в зону низкого давления, откуда вращается цапфой направляется вниз, в зазор, образуя клиновидный поддерживающий клин.

При угловой скорости ω > ω крцапфа всплывает в масле и несколько смещается в сторону вращения. С увеличением ω увеличивается толщина разделяющего масляного слояhmin , а- центр цапфы сближается с центром вкладыша.

При ω  расстояние

расстояние  , но полного совпадения центров быть не может, т.к. нарушается клиновая форма зазора, как одно из условий режима жидкостного трения.

, но полного совпадения центров быть не может, т.к. нарушается клиновая форма зазора, как одно из условий режима жидкостного трения.

Исследования показывают, что

(1.13.)

(1.13.)

где hmin – функция от характеристики рабочего режима подшипника,

при увеличении  -hmin увеличивается,

-hmin увеличивается,

при увеличении  , - hmin –уменьшается,

, - hmin –уменьшается,

Ф – безразмерный коэффициент подъемной (несущей) силы, зависящий от относительного эксцентриситета,

- динамическая вязкость масла при рабочей температуре подшипника;

- динамическая вязкость масла при рабочей температуре подшипника;

-угловая скорость цапфы.

-угловая скорость цапфы.

Уловное давление в подшипнике определяется по формуле:

(1.14).

(1.14).

Таким образом, для образования режима жидкостного трения необходимо соблюдать следующие основные условия:

1. между скользящими поверхностями должен быть зазор клиновой формы; масло соответствующей вязкости должно заполнять зазор;

- скорость относительного движения поверхностей должна быть достаточной для того, чтобы в масляном слое создалось давление, способное уравновесить внешнюю нагрузку.

При соблюдении этих условий в подшипнике создается равновесие гидродинамического давления и сил, действующих на опору. Поверхности подшипника при этом разделены переменным зазором, равным hmin. Положение вала в состоянии равновесия определяется абсолютным ε и  = 2 е/ S относительным эксцентриситетами. Наименьшая толщина масляного слоя связана с относительным эксцентриситетом зависимостью:

= 2 е/ S относительным эксцентриситетами. Наименьшая толщина масляного слоя связана с относительным эксцентриситетом зависимостью:

(1.15)

(1.15)

Для обеспечения жидкостной смазки необходимо, чтобы микронеровности цапфы и вкладыша подшипника не зацеплялись, т.е. чтобы масляный слой не имел разрывов. Это возможно, если масляный слой имеет толщину в самом узком месте, определяемую зависимостью:

(1.16)

(1.16)

где hж.с. - толщина масляного слоя, при котором обеспечивается жидкостная смазка (иногда эту толщину называют hкр);

Rz1, Rz2 – высота неровностей вкладыша подшипника и цапфы вала;

Δ Φ , Δ Ρ – поправки, учитывающие влияние погрешностей формы и расположения цапфы и вкладыша;

Δ изг – поправка, учитывающая влияние изгиба вала и других деформаций деталей подшипникового узла;

Δ д – добавка, учитывающая отклонения нагрузки, скорости, температуры от расчетных, а также механические включения в масло и другие неучтенные факторы.

Для упрощения расчета можно принять зависимость:

, (1.17.)

, (1.17.)

где  - коэффициент запаса надежности по толщине масляного слоя.

- коэффициент запаса надежности по толщине масляного слоя.

По гидродинамической теории трения несущая способность подшипников при неразрывности слоя смазки определяется уравнением:

(1.18.)

(1.18.)

где R –радиальная сила на цапфу, Н;

μ – динамическая вязкость смазочного масла при рабочей температуре подшипника tп, Н·с/м2;

– угловая скорость вала, рад/с,;

– угловая скорость вала, рад/с,;

n – частота вращения вала, об/мин;

– относительный зазор;

– относительный зазор;

– диаметральный расчетный зазор, м;

– диаметральный расчетный зазор, м;

l, dн.с - длина подшипника и номинальный диаметр соединения, м;

CR –коэффициент нагруженности подшипника – безразмерная величина, зависящая от положения вала в подшипнике, и зависящая от χ и l/dн.с ..

Следовательно, несущая способность подшипника при постоянной рабочей температуре увеличивается с увеличением вязкости масла, частоты вращения вала и размеров подшипника и уменьшением относительного зазора. Следует указать, что несущая способность масляного клина, создаваемого при вращении элементов пары, значительно уменьшается при наличии погрешностей расположения цапфы и вкладыша подшипника, а также погрешностей их формы в поперечном и продольном сечениях. Эти погрешности зависят от масштабного фактора, поэтому коэффициент kж.с. с увеличением диаметра подшипника должен увеличиваться.

Для выбора оптимальных посадок необходимо знать зависимость толщины масляного слоя в месте наибольшего сближения цапфы и вкладыша подшипника от зазора S. Экспериментально установлено, что зависимость  имеет один и тот же вид при различных режимах работы подшипника

имеет один и тот же вид при различных режимах работы подшипника  и

и  (р – среднее давление). Жидкостная смазка создается лишь в определенном диапазоне диаметральных зазоров, ограниченном наименьшим SminF и наибольшим SmaxF функциональными зазорами.

(р – среднее давление). Жидкостная смазка создается лишь в определенном диапазоне диаметральных зазоров, ограниченном наименьшим SminF и наибольшим SmaxF функциональными зазорами.

Если после сборки диаметральный зазор в соединении равен S minF, то после приработки и некоторого времени работы механизма этот зазор достигает оптимального значения S опт. При дальнейшем изнашивании трущихся деталей зазор увеличивается и при S = SmaxF эксплуатация механизма должна быть прекращена из-за снижения его эксплуатационных показателей.

Выведем уравнения для определения функциональных предельных зазоров. Разделив обе части уравнения (1.18.) на  и обозначив среднее давление на единицу площади проекции опорной поверхности подшипника

и обозначив среднее давление на единицу площади проекции опорной поверхности подшипника  , получим

, получим

, (1.19.)

, (1.19.)

откуда

. (1.20.)

. (1.20.)

Коэффициент  при постоянном значении

при постоянном значении  зависит от

зависит от  . Наилучшей аппроксимацией этой зависимости является уравнение (1.21.)

. Наилучшей аппроксимацией этой зависимости является уравнение (1.21.)

, (1.21)

, (1.21)

где  и

и  - коэффициенты, постоянные для данного значения

- коэффициенты, постоянные для данного значения  .

.

| 0, 8 | 0, 9 | 1, 2 | 1, 5 | |

| 0, 66 | 0, 75 | 0, 85 | 1, 1 |

На основании уравнений (1.20 и 1.21.) получаем:

. (1.22.)

. (1.22.)

Подставив в уравнение (1.22) значение  и

и  , получим:

, получим:

. (1.23.)

. (1.23.)

Заменив в уравнении (1.23.)  на

на  и решив его относительно

и решив его относительно  , найдем

, найдем

; (1.24.)

; (1.24.)

. (1.25.)

. (1.25.)

В эти уравнения следует подставлять значения динамической вязкости масла  и

и  , которые соответствуют средним температурам смазочного слоя соответственно при

, которые соответствуют средним температурам смазочного слоя соответственно при  и

и  .

.

Данный метод расчета позволяет установить дополнительный запас на износ. Этот метод особенно эффективен для нерегулируемых подшипников машин, работающих с частыми остановками.

Применение посадок с зазором.

Посадки H/h – «скользящие», это посадки, у которых минимальный зазор равен нулю. Установлены во всех диапазонах точностей сопрягаемых размеров. Они часто применяются для неподвижного соединения с дополнительным креплением при необходимости их частой разборки (сменные детали). либо для центрирования неподвижно-соединённых деталей, если нет необходимости в более точном центрировании.

В подвижных соединениях они обычно служат для медленного перемещения обычно в продольном направлении; для точного направления при возвратно-поступательном движении; для соединений, детали которых должны легко передвигаться или проворачиваться относительно друг друга при настройке, регулировке или затяжке в рабочем положении.

Посадки с высокой точностью H5/h4; H6/h5 применяются в неподвижных соединениях при частой разборке или для сменных деталей при особо высоких требованиях к их центрированию (измерительные зубчатые колеса), но их применение ограниченно из-за сложности изготовления детали.

H7/h6 – широко распространённая, предпочтительная посадка. Применяется в неподвижных соединениях, при высоких требованиях к точности центрирования часто разбираемых деталей: сменные шестерни на валах, фрикционные муфты и т. д. В подвижных соединениях посадка применяется при возвратно-поступательных перемещениях и высоких требованиях к точности направления: поршневой шток в направляющих, поршни в цилиндрах пневматических сверлильных машин и т.д. Для таких соединений в отдельных случаях может потребоваться сортировка или подбор деталей.

H8/h7 – аналогично, только с более широкими допусками. Это предпочтительная посадка, применяется на больших длинах и когда требования к точности центрирования или направления могут быть несколько снижены.

H8/h8; H8/h9; H9/h8 – достаточно широко используется для подвижных и неподвижных соединений и относится к числу предпочтительных. Применяется в неподвижных соединениях при невысоких требованиях к соосности для установки на валы деталей, передающих крутящие моменты через шпонки при небольших спокойных нагрузках; например, для закрепления компенсационных втулок в корпусах, для центрируемых частей машин, используемых в качестве корпусов подшипников и т.д.

Посадки H/g; G/h – установлены только при относительно высоких точностях изготовления деталей (валы 4-6-го квалитетов, отверстия 5-7-го квалитетов) и в диапазоне этих точностей характеризуются минимальными по сравнению с другими посадками гарантированными зазорами. Применяются в основном для особо точных и точных подвижных соединений, в которых требуется обеспечить плавность и точность перемещений (часто возвратно-поступательного) и ограничить зазор во избежание нарушения соосности, возникновения ударов (при реверсивных движениях) или для сохранения герметичности.

H7/g6; G7/h6 является предпочтительной посадкой. Примеры применения: передвижные шестерни на валах коробок передач, шпиндель в направляющей втулке и т.д.

H6/g5; G6/h5- посадки высокой точности. Они применяются в особо точных механизмах, например, плунжерные или золотниковые пары. Подшипники точных шатунных механизмов.

Посадки H/f; F/h характеризуются умеренным гарантированным зазором, достаточным для обеспечения свободного вращения в подшипниках скольжения при консистентной и жидкой смазке в легких и средних режимах работы. Применяются в опорах поступательного перемещения, не требующих столь высокой точности центрирования, как в точных посадках движения или скользящих. В неподвижных соединениях применяются для обеспечения легкой сборки и разборки при невысоких требованиях к точности центрирования деталей.

H7/f7; F8/h6 являются предпочтительными посадками и чаще всего применяются в точных соединениях. Например: подшипники валов в коробках передач; валы в подшипниках малых и средних электромашин, поршень в цилиндре гидравлического пресса, свободно вращающиеся на валах зубчатые колеса и шкивы, перемещающиеся вдоль валов зубчатые колеса и муфты и др.

К этой же группе могут быть отнесены посадки H8/f7; F7/h7; F8/h7. Примеры применения: подшипники валов в коробках передач, ползуны в направляющих.

Посадки Н/е; Е/h характеризуются значительным гарантированным зазором, обеспечивает свободное вращение при повышенных режимах работы или осложненных условиях монтажа – разнесенные опоры. Применяются в неподвижных соединениях для деталей, требующих значительных зазоров при установке и регулировке.

Предпочтительными посадками этой группы являются Н7/е; Н8/е; Е9/h8. Примеры применения: подшипники жидкостного трения для валов турбогенераторов, центробежных насосов; коренные шейки вала и шейки распределительного вала в двигателях внутреннего сгорания и др.

Посадки высокой точности Н6/е7, Н7/е7, и Е8/h6 предназначены главным образом для подшипников жидкостного трения в машинах повышенной точности.

Посадки пониженной точности Н8/е9, Н9/е9, Е9\h9 применяются в менее ответственных подшипниках скольжения для вращательного и поступательного перемещения и в неподвижных соединениях при относительно невысокой точности центрирования.

Посадки Н/d, D/h характеризуются большим гарантированным зазором, позволяющим компенсировать значительные отклонения расположения сопрягаемых поверхностей и температурные деформации и обеспечить свободное перемещение деталей или их регулировку и сборку.

Посадки Н7/d8, Н8/d8 применяют, например, для подшипников жидкостного трения валков прокатных станов.

Посадки Н/а, Н/b, Н/с и А/h, В/h, С/h с большими зазорами, по грубым квалитетам (11 или 12-м для валов и отверстии применяются для фланцевых соединений, для грубообработанных или необработанных чистотянутых материалов, для установки крышек подшипников, сменных рычагов и рукояток.

|

|